Automotive PCB-eigenschappen en ontwerpoverwegingen

Elektronische elementen spelen een steeds actievere rol in de automobielindustrie. Momenteel bevat een voertuig van het hoogste niveau meer dan 200 elektronische regeleenheden, waarvan sommige sensoren en processors zijn die worden toegepast in de cockpit van een auto. Er kan worden geconcludeerd dat de waarde van elektronische producten die voor auto's dienen, ligt in het dynamische systeem, de carrosserie en het chassis en de meeste daarvan houden zich bezig met digitale stroomvoorziening.

Toepassing van elektronische systemen in auto's heeft tot doel de autoprestaties te verbeteren, waarbij drie aspecten aan bod komen:

a. Milieuverbetering verwijst naar brandstofbesparing, uitlaatgasreductie, brandstoftransformatie van benzine, aardgas, biobrandstof naar hybride kracht en pure kracht. Elektrische voertuigen zijn dus een strategische richting geworden voor de auto-industrie.

b. Verbetering van de beveiliging ligt in het verminderen van verkeersongevallen, variërend van airbag, radarbewaking, stereocamera, infraroodbewaking en automatisch ontwijken tot autonoom rijden. Momenteel trekken autonome voertuigen de meeste aandacht en investeren ze.

c. Gemak en comfort zijn over het algemeen geworteld in audio, videoweergave, airconditioning, computer, mobiele communicatie, internet, navigatie en elektronische tolheffing met het oog op gemak en humanisering.

Als ruggengraat van elektronische apparaten moeten PCB's (Printed Circuit Boards) die worden gebruikt voor auto's ook voldoen aan de bovenstaande vereisten.

Fundamentele vereiste voor PCB's voor auto's

• Vereiste voor kwaliteitsborging

Een basisbehoefte aan kwaliteitsborging op lange termijn voor fabrikanten of distributeurs ligt in een degelijk kwaliteitsmanagementsysteem, dat wil zeggen ISO9001 vanuit internationaal perspectief. Vanwege de bijzonderheid van de auto-industrie hebben drie toonaangevende autofabrikanten uit Noord-Amerika in 1994 samen een kwaliteitsmanagementsysteem opgezet dat uniek is voor de auto-industrie, namelijk QS9000. Aan het begin van 21 st eeuw werd een nieuw kwaliteitsbeheersysteem gepubliceerd door autofabrikanten in de wereld op basis van de voorschriften van ISO9001, dat wil zeggen ISO/TS16949.

Als technische regelgeving voor de auto-industrie over de hele wereld, integreert ISO/TS16949 speciale vereisten voor de auto-industrie en richt het zich op het voorkomen van defecten, kwaliteitsschommelingen en afvalvermindering in de toeleveringsketen van auto-onderdelen.

Daarom is ISO/TS16949 het eerste certificaat dat fabrikanten van PCB's voor auto's moeten behalen voordat ze daadwerkelijk de automarkt betreden.

• Basisvereiste voor prestaties

a. Hoge betrouwbaarheid

De betrouwbaarheid van auto's heeft voornamelijk twee aspecten:de ene is de levensduur waarin regeleenheden en elektronische componenten normaal werken, terwijl de andere de weerstand is tegen de omgeving, waardoor regeleenheden en elektronische componenten van auto's zich uitstekend kunnen gedragen in extreme omgevingen.

De gemiddelde levensduur van auto's is van 10 tot 12 jaar waarin alleen componenten of kwetsbare onderdelen kunnen worden vervangen. Met andere woorden, elektronische systemen en PCB's moeten een dienstjaar hebben als dat van auto's.

Voertuigen worden tijdens het aanbrengen vaak beïnvloed door het klimaat en de omgeving, variërend van vrieskou, extreme hitte en langdurige zonneschijn en regen. Afgezien daarvan hebben ze te maken met veranderingen in de omgeving die worden veroorzaakt door warmte die wordt gegenereerd door werkende elektronische componenten en systemen. Dat geldt ook voor elektronische autosystemen en PCB's. elektronische autosystemen moeten de volgende hardheid in de omgeving overwinnen, waaronder temperatuur, vochtigheid, regen, zure rook, trillingen, elektromagnetische interferentie (EMI) en stroompieken.

b. Licht van gewicht en miniaturisatie

Een laag gewicht en miniaturisatie zijn gunstig voor brandstofbesparing, wat het gevolg is van het lichte gewicht en de miniaturisatie van elk onderdeel en elke printplaat. Het volume van de auto-applied ECU (Electronic Control Unit) was bijvoorbeeld 1200 cm 3 aan het begin van 21 st eeuw, terwijl dat minstens vier keer is gekrompen. Lichtgewicht en miniaturisatie van PCB's komen voort uit verbetering van de dichtheid, vermindering van het oppervlak, dunheid en meerdere lagen.

Prestatie-eigenschappen van PCB's voor auto's

• Meerdere soorten

Als combinaties van mechanische en elektronische apparaten, integreren moderne voertuigtechnologieën traditionele technieken en up-to-date wetenschappelijke technologieën. Verschillende onderdelen zijn afhankelijk van elektronische apparaten met verschillende functies, wat leidt tot toepassingen van PCB's met verschillende missies.

Op basis van onderscheid in substraatmateriaal van PCB's voor auto's, kunnen ze worden ingedeeld in op anorganische keramiek gebaseerde PCB's en op organische hars gebaseerde PCB's. De leidende eigenschap van op keramiek gebaseerde PCB's is een hoge hittebestendigheid en uitstekende dimensionele stabiliteit, toepasbaar voor motorsystemen in een zeer thermische omgeving. Desalniettemin zijn op keramiek gebaseerde PCB's slecht produceerbaar, wat leidt tot hoge kosten van printplaten. Met de ontwikkeling van een nieuw ontwikkeld harssubstraat met verhoogde hittebestendigheid, worden PCB's op harsbasis meestal toegepast in de meeste moderne voertuigen.

Er wordt één algemene regel gevolgd:PCB's met substraatmaterialen met verschillende prestaties worden toegepast in verschillende secties van een voertuig, die verantwoordelijk zijn voor de implementatie van verschillende functies. De volgende tabel toont het PCB-type dat compatibel is met een deel van voertuigapparaten of instrumenten.

| Voertuigapparatuur | PCB-typen |

| Snelheidsmeter; airconditioning | Enkel/dubbellaags printplaat Enkel/dubbellaags flexibele print |

| Autoradio; monitor | Dubbellaagse print Meerlaagse print Flexibele print |

| Automobielcommunicatieapparatuur; draadloze locatie apparaten; veiligheidscontrolesysteem | Meerlagige PCB HDI-PCB Flexibele PCB |

| Motorsysteem; aandrijfsysteem voor krachtoverbrenging | Metalen-kern PCB Stijve-flex PCB |

| Voertuigvoedingscontroller; navigatieapparaat | Geïntegreerde PCB |

• Betrouwbaarheidsvereiste voor PCB's op verschillende voertuigsecties

Als een soort transportmiddel met betrekking tot openbare veiligheid, behoren auto's tot een reeks producten met een hoge betrouwbaarheid. Afgezien van de gebruikelijke afmetingen, uiterlijk en prestatie-eisen voor mechanica en elektronica, moet een reeks tests met betrekking tot betrouwbaarheid worden uitgevoerd.

a. Thermische Fietstest (TCT)

5 niveaus zijn ingesteld in overeenstemming met verschillende secties van een voertuig. Onderstaande tabel geeft een samenvatting van de thermische cyclustemperatuur voor PCB's op verschillende delen van het voertuig:

| Voertuigsectie | Niveau | Lage temperatuur | Hoge temperatuur |

| Binnen carrosserie | A | -40 °C | 85°C |

| Voertuigchassis hieronder | B | -40 °C | 125 °C |

| Boven engine | C | -40 °C | 145 °C |

| Verzendonderdelen | D | -40 °C | 155 °C |

| Binnen de engine | E | -40 °C | 165 °C |

b. Thermische schoktest (TST)

Het is heel normaal dat PCB's voor auto's worden toegepast in een omgeving met extreme hitte, wat vooral een uitdaging is voor zware koperen PCB's, omdat ze te lijden hebben van zowel externe hitte als hitte die afkomstig is van hun eigen lichaam. Er wordt dus een hogere eis gesteld aan hittebestendigheid van PCB's voor auto's.

Om deel te nemen aan de thermische schoktest, moeten auto-PCB's drie keer worden ondergedompeld in soldeerpasta met een hoge temperatuur van 260°C of 288°C gedurende 10 seconden, waarna gekwalificeerde PCB's geen problemen vertonen zoals laminering, stoten of koperbarsten . Tegenwoordig wordt loodvrij solderen gebruikt in PCB-assemblage met een relatief hoge soldeertemperatuur, wat meer noodzaak toevoegt aan thermische schoktests.

c. Temperatuur-vochtigheidsbias (THB)-test

Automotive PCB's moeten door talrijke en dynamische omgevingen gaan, waaronder regenachtige dagen en een vochtige omgeving, waardoor het noodzakelijk is om een THB-test uit te voeren die ook in staat is om PCB CAF (geleidende anodische filament) mobiliteit te inspecteren. DLS komt alleen voor in de volgende situaties:tussen aangrenzende via's op printplaten, aangrenzende via's en draden, aangrenzende draden en aangrenzende lagen. Insulativiteit neemt in die situaties af of leidt zelfs tot snelkoppelingen. Isolatieweerstand moet worden bepaald door de afstand tussen via's, draden en lagen.

Productiekenmerken van PCB's voor auto's

• Hoogfrequente printplaten

Vergelijkbaar met militaire radar, aangezien nabije-veldradar, antibotsingssystemen voor auto's of voorspellend noodremsysteem afhankelijk zijn van PCB's om hoogfrequente microgolfsignalen uit te zenden. Daarom worden substraatmaterialen met een laag diëlektrisch verlies voorgesteld, waarbij normaal PTFE (polytetrafluorethyleen) wordt toegepast. Anders dan gewone FR-4 als substraatmateriaal, vereist PTFE of soortgelijke hoogfrequente materialen van nature een duidelijke produceerbaarheid. Er is bijvoorbeeld een speciale boorsnelheid vereist bij het doorboren.

• Zware koperen printplaten

Voertuigen hebben de neiging om meer warmte te genereren vanwege hun hoge elektronische dichtheid en vermogen. Nu het aantal hybride en volledig elektrische voertuigen toeneemt, is er behoefte aan geavanceerde krachtoverbrengingssystemen, wat hoge eisen stelt aan het vermogen om warmte af te voeren en een grotere stroomsterkte. Om dat te bereiken, moet de dikte van koper in PCB's worden vergroot of koperen draden en metaal worden ingebed in meerlaagse PCB's.

Het is gemakkelijk om zware koperen dubbellaagse PCB's te fabriceren, terwijl het vrij moeilijk is om zware koperen meerlaagse PCB's te fabriceren. Het belangrijkste punt ligt in zwaar koperen grafische etsen en zware koperen spleetvulling.

Het binnenste circuit van zwaar koperen meerlagige PCB's is zwaar koper. Daarna vereist het overbrengen van afbeeldingen een zware film met een extreem hoge corrosieweerstand. De etstijd moet lang genoeg zijn en het etsapparaat en de technische staat moeten in optimale staat blijven om uitstekende circuits van zwaar koper te garanderen.

Omdat er een enorm verschil is tussen het oppervlak van de binnengeleider en het isolatorsubstraatmateriaal en de gewone meerlaagse PCB-stapeling er niet in slaagt om de hars volledig op te vullen, waardoor holtes ontstaan, wordt vervolgens voorgesteld om dunne prepreg te bevatten die een grote hoeveelheid hars bevat. Sommige meerlaagse PCB's bevatten een binnencircuit met verschillende koperdiktes, zodat verschillende prepreg kunnen worden gebruikt voor gebieden met een groot onderscheid en een klein onderscheid.

• Inbedding van componenten

Embedded component PCB's werden voor het eerst toegepast in mobiele telefoons om de assemblagedichtheid te vergroten en de totale omvang van het product te verkleinen, wat ook van essentieel belang is voor andere elektronische producten. Dat is de reden waarom inbeddingstechnologie wordt gebruikt in elektronische auto-apparaten.

Op basis van methoden voor het inbedden van componenten zijn er veel productie-opties voor embedded PCB's:

a. De groef wordt eerst gefreesd, daarna worden SMD's geassembleerd door middel van golfsolderen of geleidende pasta.

b. Dunne-film SMD's worden eerst geassembleerd op interne circuits door middel van golfsolderen.

c. Dikfilmcomponenten zijn gedrukt op keramische basis.

d. SMD's worden geassembleerd door middel van golfsolderen en vervolgens wordt hars gebruikt voor de verpakking. Dit type ingebedde PCB's is beter compatibel met de eisen van voertuigen zoals hittebestendigheid, vochtbestendigheid en anti-shock, met een hoge betrouwbaarheid.

• HDI-technologie

Net als bij smartphones of tabletcomputers in termen van entertainment en communicatie, vragen voertuigen ook om HDI-printplaten. Dientengevolge moeten microvia-boring-, galvanisatie- en interconnectietechnologieën worden toegepast in PCB's voor auto's.

Overwegingen bij het ontwerpen van PCB's voor auto's

• Spoeloriëntaties

Wanneer twee inductoren (of zelfs twee PCB-draden) dicht bij elkaar komen, wordt inductantie gegenereerd. Magnetisch veld gecreëerd door stroom in het ene circuit (Circuit A) zal daarna leiden tot aandrijving van stroom in het andere circuit (Circuit B). Dit proces is vergelijkbaar met wederzijds effect tussen primaire en secundaire kragen van de transformator. Wanneer twee stromen met elkaar interageren via een magnetisch veld, wordt de gegenereerde spanning bepaald door wederzijdse inductantie (LM ): . In this formula, YB is the error voltage input to Circuit B while LA is the current through Circuit A. LM is quite sensitive to circuit spacing, inductance loop area and loop direction.

. In this formula, YB is the error voltage input to Circuit B while LA is the current through Circuit A. LM is quite sensitive to circuit spacing, inductance loop area and loop direction.

Therefore, an optimal method to arrange all inductors in a circuit can be achieved through compact circuit layout and coupling balance reduction.

Distribution of mutual inductance is related with inductance alignment. Therefore, direction modification of Circuit B makes its current loop parallel to magnetic lines of Circuit A. To achieve that, inductors should be vertically arranged, which is beneficial to mutual inductance reduction.

Inductor layout rules for automotive PCBs:

a. Inductor space should be as large as possible;

b. Inductor alignment should be set as right angles so that crosstalk between them will be minimized.

• Lead coupling

Similar with inductor alignment affecting magnetic field coupling, if leads are close to each other, coupling will be affected as well and mutual inductance will be possibly generated. The leading issue in RF circuit lies in sensitive component layout such as input matching network, receiver's resonant channel and emitter's antenna matching network.

Return current path should be as close to main current path as possible with radiation field minimized, which is beneficial to current loop area reduction. Optimal low impedance path is normally grounding area under leads, that is, loop area is effectively limited in the area with dielectric thickness times lead length. If grounding area is split, however, loop area will be enlarged. For leads going across split area, return current will be forced to go across high impedance path, which greatly increases current loop area. This type of layout also makes circuit accessible to mutual inductance.

In a word, integrated grounding should be ensured under leads as much as possible since integrated mass area grounding is beneficial to circuit performance improvement.

• Grounding thru-hole

The main issue RF circuit has to solve usually lies in bad characteristic impedance of circuits, including electronic components and interconnection. Copper layer with low thickness is equivalent to inductance wire. Moreover, distributed capacitance can be formed by the combination between copper layer and adjacent leads. As leads go through thru holes, inductance and capacitance characteristics will be displayed as well.

Thru-hole capacitance mainly derives from capacitance between copper at thru-hole pad edge and bottom copper. Another element affecting thru-hole capacitance is cylinder of metal thru holes. Parasitic capacitance affects little since it usually just leads to low signal edge of high-speed digital signals.

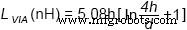

The largest effect of thru holes is corresponding parasitic inductance aroused by interconnection. Because majority of metal thru holes feature the same dimension as that of integrated components in RF PCB design, this formula can be used to estimate the effect of thru hole: . In this formula, LVIA is the integrated inductance of thru holes; h refers to via height with inch as unit; d refers to via diameter with inch as unit.

. In this formula, LVIA is the integrated inductance of thru holes; h refers to via height with inch as unit; d refers to via diameter with inch as unit.

As a result, circuit layout should conform to the following principles:

a. Inductance module should be established for thru holes in sensitive area;

b. Filter or matching network depends on independent thru holes;

c. Thinner PCB copper will reduce the effect of thru hole parasitic inductance.

• Grounding and filling

Grounding or power plane defines a public reference voltage that supplies power to all components in the system through low impedance path. Based on that scheme, all the electric fields can be balanced with excellent shielding scheme generated.

Direct current always flows through low impedance path. Similarly, high-frequency current is also a path flowing through the lowest impedance at the first minute. Therefore, for standard PCB leads above ground plane, return current tries to flow into the grounding area rightly under leads. Afterwards, split grounding area arouses all kinds of noises, which further increases crosstalk through magnetic field coupling or current accumulation. As a result, ground integrity should be ensured as much as possible, or return current will drive crosstalk.

In addition, filling ground, also called protective wire, is usually applied for design of circuits containing areas where continuous ground is difficult to be arranged or that requires shielding sensitive circuits. Grounding thru holes can be positioned at terminals of wires or along the wires to increase shielding effect. Protective wires can't be mixed with leads designed to provide return current path, which will bring forward crosstalk.

When copper area isn't connected to ground or connected to ground at one terminal, its validity will be decreased. In some cases, parasitic capacitance will be generated with ambient impedance changed or potential path formed between circuits, which, thus, lead to bad effect. Simply speaking, if copper has to be arranged on the board, the same electroplating thickness should be maintained.

In the end, grounding area near antenna has to be taken into consideration. Any monopole regards grounding area, routing and thru hole as a section of system balance and non-ideal balanced routing will affect radiation efficiency and direction of antenna. Therefore, grounding area mustn't be directly placed right under monopole antenna of a circuit board.

To sum up, the following design principles should be conformed to in terms of grounding and filling:

a. Continuous grounding area with low impedance should be provided as much as possible;

b. Two terminals of filling wires should be connected to the ground with thru hole array applied;

c. Copper-coated lines have to be connected to the ground near circuit around which copper coatings aren't necessary. When it comes to circuit boards with multiple layers, a grounding thru hole should be arranged as signal lines are transferred from one side to the other.

In conclusion, automotive PCB design rules can be summarized into the following table:

| Inductor layout | • Inductor space should be as large as possible; • Inductor alignment should be set as right angles; |

| Integrated grounding | • Integrated grounding should be arranged under leads; |

| Through holes | • Inductance module should be set for thru holes in sensitive area; • Filter or matching network depends on independent thru holes; • Thinner PCB copper reduces the effect of thru hole parasitic inductance; |

| Grounding and filling | • Continuous grounding area with low impedance should be provided; • Connect terminals of filling wires to the ground with thru hole array applied; • Copper-coated lines have to connected to the ground; |

Article wrote by PCBCart editor Dora Yang, first published on Bodo's Power System Magazine August issue, 2017.

You might also be interested in the following articles:

• Properties of Flex-Rigid PCB Used for Automotives

• 5 Tips for Automotive Circuit Design to Defeat EMI

• SMT Soldering Reliability Research Based on Circuit Module in Automotive Electronic Industry

• 5 Proven Ways to Judge Reliability of Automotive PCB Manufacturers

• How to Evaluate an Automotive HDI PCB Manufacturer

Industriële technologie

- PCB-mazelen en delaminatie

- Overwegingen bij PCB-layout

- PCB-materialen en ontwerp voor hoogspanning

- Flex- en Rigid-Flex Bend-mogelijkheden in PCB-ontwerp

- Stappen en proces Leer om uw PCB-ontwerp te beschermen

- Welke software en andere tools gebruiken PCB-ingenieurs?

- Tips en overwegingen:leer uw PCB-ontwerpvaardigheden te verbeteren

- Belangrijke overwegingen voor PCB-assemblage

- Overwegingen bij impedantie-ontwerp voor flexibele printplaten

- Tegenslagen en oplossingen in RF PCB-ontwerp

- Discussie over voeding en aarde in elektromagnetische compatibiliteit van PCB