Complete gids voor robotlassen

In de maakindustrie streven bedrijven voortdurend naar verbetering van kwaliteit en productiviteit, terwijl de kosten laag blijven. Om deze verbeteringen aan te brengen, wenden productiebedrijven zich vaak tot technologie, en dit geldt vooral in het geval van lassen.

Lassen, in zijn meest basale vorm, is het proces waarbij twee materialen worden samengevoegd door middel van warmte en druk. Wanneer mensen aan lassen denken, roept het woord vaak een beeld op van een beschermend masker en een paar zware handschoenen die een fakkel hanteren. Hoewel handmatig lassen nog steeds zijn plaats heeft in de industrie, heeft een groeiend tekort aan professionele lassers een aanzienlijk gat achtergelaten. De American Welding Society schat dat er in 2020 een tekort zal zijn van 290.000 lasprofessionals. Een toenemend aantal bedrijven investeert in robotlasopstellingen.

Het installeren van een robotlasapparaat vergt veel aandacht, planning en aanzienlijke investeringen in tijd en geld. Bedrijven die robotlassen in hun procedures hebben geïmplementeerd, hebben echter talloze voordelen op de lange termijn ontdekt.

Als uw bedrijf de mogelijkheid overweegt om robotlassen te gebruiken als onderdeel van uw onderdelenproductieproces, vindt u hier een complete gids met wat u moet weten over het proces, de geschiedenis en de voordelen ervan.

Wat is robotlassen?

Robotlassen, ook wel geautomatiseerd lassen genoemd, is het geautomatiseerde proces waarbij gemechaniseerde programmeerbare gereedschappen worden gebruikt om een onderdeel te lassen en te verwerken. Deze relatief nieuwe toepassing van robotica heeft het gat opgevuld dat is ontstaan door het groeiende tekort aan lasprofessionals, waardoor een groot deel van de lastaken van de Noord-Amerikaanse industrie daadwerkelijk is overgenomen.

Hoe lang bestaat robotlassen al?

De geschiedenis van robotlassen is diep geworteld in de geschiedenis van industriële robots in het algemeen, die teruggaat tot midden 20 de eeuw.

De eerste programmeerbare robot werd in 1954 uitgevonden door George Devol, en Devol volgde deze uitvinding kort op met de oprichting van 's werelds eerste robotbedrijf, Unimation. Met dit nieuwe bedrijf creëerden Devol en zijn medewerkers de eerste industriële robot. Het model, de Unimate genaamd, werd gebruikt in een autofabriek van General Motors in New Jersey, waar puntlassen werden uitgevoerd en spuitgietstukken werden geëxtraheerd. Na deze positieve introductie verspreidde het concept van de industriële robot zich binnen tien jaar naar alle uithoeken van de wereld.

Vanaf dit eerste model bleef de industriële robot verbeteren. In 1978 creëerde Unimation, gefinancierd door General Motors, de Programmable Universal Machine for Assembly, kortweg PUMA genoemd. Veel laboratoria gebruiken deze versie nog steeds.

De industrie bleef groeien en bloeide in de vroege jaren 80. Gedurende deze jaren groeide de industriële robotindustrie zo snel dat er elke maand een nieuwe robot of bedrijf op de markt kwam, waardoor de concurrentie en innovatie aanzienlijk toenam. In dit decennium werden robotarmen verbeterd om meer mobiliteit en controle te hebben.

Processen bleven gedurende de jaren '90 verbeteren, waarbij de elektronische besturing zodanig werd verbeterd dat meerdere robots tegelijkertijd konden worden bestuurd en gecoördineerd. De gebruikersinterfaces zijn ook verbeterd en robotontwerpen zijn vereenvoudigd en gestroomlijnd om meer toegang voor onderhoud en reparatie mogelijk te maken.

Technologische vooruitgang blijft de functionaliteit van industriële robots tot op de dag van vandaag verbeteren, alleen beperkt door de kosten van apparatuur en onderzoek.

Hoe werkt een lasrobot?

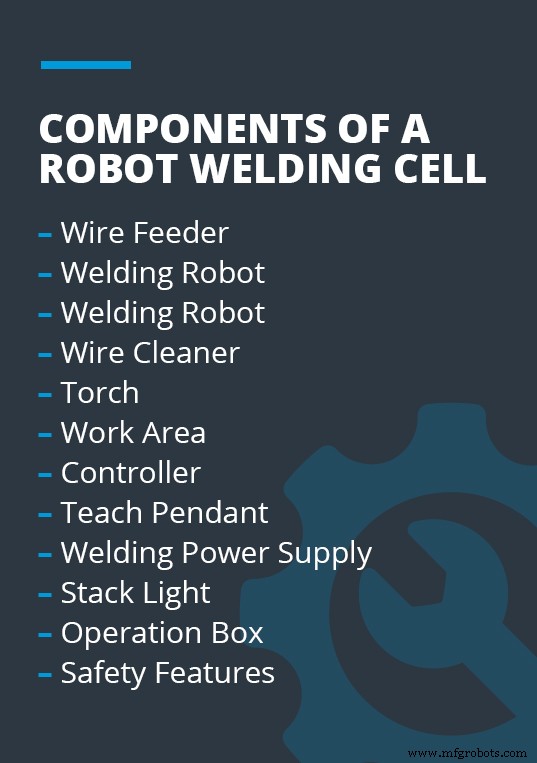

Een robotlasunit, ook wel robotlascel genoemd, bestaat uit verschillende onderdelen die samenwerken om stukken te lassen. Deze componenten omvatten degenen die actief deelnemen aan het lassen, evenals accessoires en veiligheidsvoorzieningen om een soepele werking van de cel te garanderen.

Dit zijn de meest elementaire componenten van een robotlascel, die allemaal belangrijk zijn voor het robotlasproces:

- Draadaanvoer: Hierdoor wordt de lasdraad met een geprogrammeerde snelheid in de robot geschoven. Deze lasdraad wordt vaak gebruikt om materiaal aan een las toe te voegen om de verbinding te ondersteunen.

- Lasrobot: Dit omvat de robot en het gereedschap aan het uiteinde van de arm, meestal een toorts of een andere manipulator. Deze robots zijn er in twee soorten:scharnierende robots en rechtlijnige robots. Rechtlijnige robots kunnen hun primaire arm in drie richtingen bewegen en een pols aan het uiteinde van de arm draaien. Scharnierende robots hebben roterende gewrichten - deze zorgen voor meer bewegingsvrijheid en bewegingsbereik buiten drie dimensies.

- Draadreiniger: De reiniger wordt gebruikt om spatten van de toorts tussen werkcycli te verwijderen, waardoor de levensduur van de apparatuur wordt verlengd.

- Fakkel: De toorts gebruikt stroom die naar een elektrode stroomt om op te warmen en metalen samen te voegen. Booglasapparaten hebben ook een boogafschermend apparaat in de toorts. Ook wordt er meestal een lucht- of waterkoelunit meegeleverd.

- Werkgebied: Hier worden onderdelen geplaatst en vastgehouden zodat de robot kan lassen. Armaturen houden de onderdelen op hun plaats terwijl de robot zijn lasnaden voltooit.

- Controller: Dit onderdeel is in feite het 'brein' van de lascel en levert stroom en instructies aan de robot met behulp van opgeslagen programma's.

- Leren hanger: Met dit draagbare interfacesysteem kan de operator lasparameters instellen, de robot handmatig verplaatsen en nieuwe programma's invoeren.

- Lasvoeding: Deze levert stroom aan de lastoorts. Dit varieert in grootte en prestatie, afhankelijk van de vereisten van de onderdelen die worden gelast. De voeding verschilt enigszins, afhankelijk van of de cel een booglaseenheid of een puntlaseenheid is.

- Licht stapelen: Dit lampje geeft aan wat de cel op een bepaald moment doet. Over het algemeen geeft een rood lampje een noodstop aan, een oranje lampje betekent dat de robot wordt geprogrammeerd en groen betekent dat de cel automatisch draait.

- Operatiebox: Dit vak bevat bedieningselementen om een cel te starten en te stoppen, en het bevat knoppen voor elke functie, inclusief een herstartknop om de cel te resetten nadat een storing is verholpen.

- Veiligheidsvoorzieningen: De meeste robotlasmachines zullen veiligheidsvoorzieningen bevatten om schade aan werknemers en operators te voorkomen. Deze omvatten omheiningen, boogafscherming, toegangsdeuren en andere voorzieningen om de blootstelling van werknemers aan gevaarlijk licht, dampen en beweging te verminderen terwijl een cel werkt.

Programma's worden ingevoerd via de teach-hanger en opgeslagen in de controller, die de robot vertelt wat hij moet doen. Deze programma's bewegen de lasrobot en manipuleren de toorts aan het uiteinde van zijn arm, zodat deze precies op de plaats komt waar hij moet zijn. De toorts warmt op en gebruikt een voeding om voldoende warmte in het metaal te genereren om onderdelen permanent aan elkaar te smelten. De draadaanvoerunit voert hiervoor extra materiaal naar de robotarm. Tussen de onderdelen beweegt de arm de toorts naar de draadreiniger om eventuele spatten te verwijderen.

Wat is het robotlasproces?

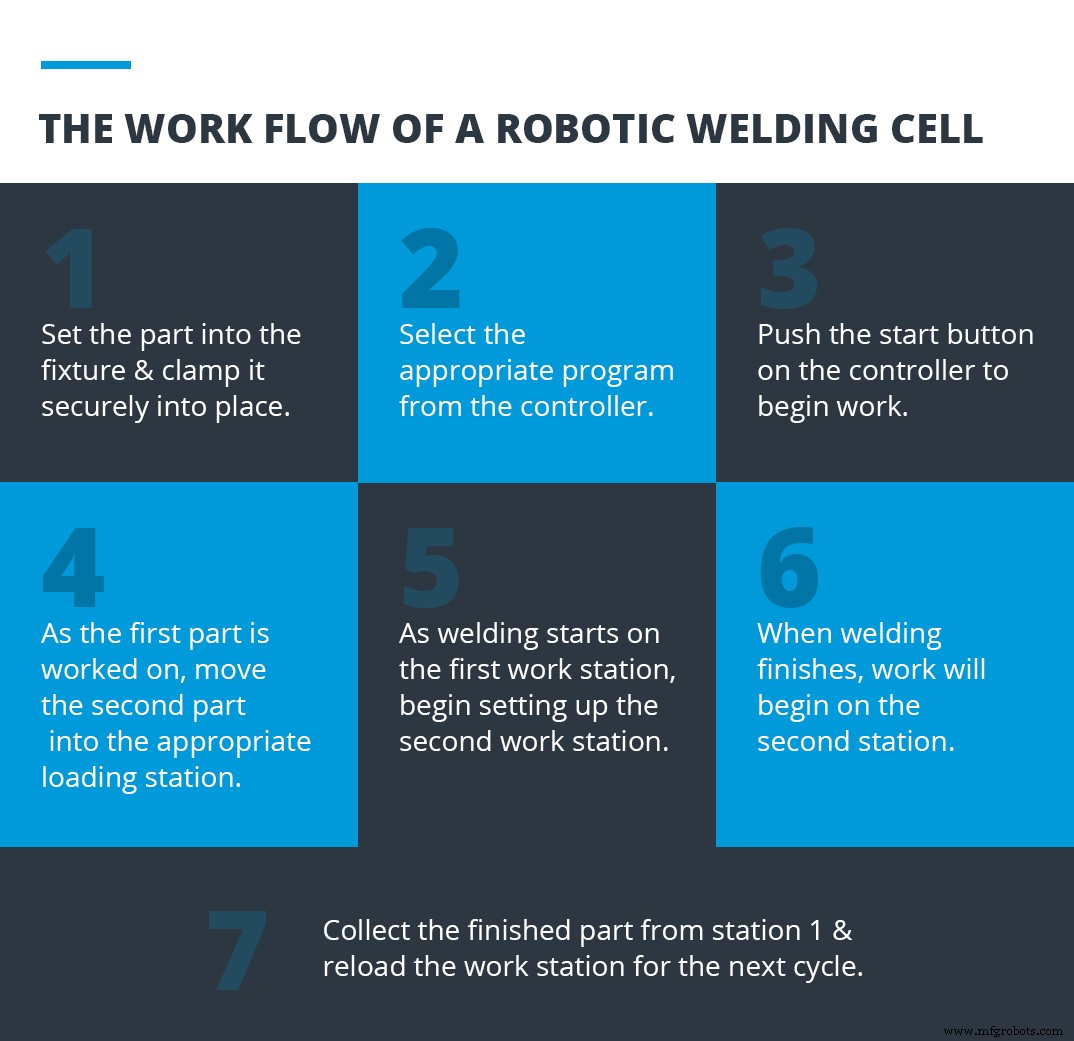

De workflow van een robotlascel bestaat uit een reeks nauwkeurig gecontroleerde stappen. Deze stappen zijn:

1. Plaats het onderdeel in het armatuur en klem het stevig op zijn plaats.

2. Selecteer het juiste programma van de controller. Als alternatief, als het juiste programma niet beschikbaar is, programmeert u de controller met behulp van de leerhanger.

3. Druk op de startknop op de controller om te beginnen met werken.

4. Terwijl aan het eerste deel wordt gewerkt, verplaatst u het tweede deel naar het juiste laadstation.

5. Als het lassen begint op het eerste werkstation, begin dan met het opzetten van het tweede werkstation.

6. Als het lassen is voltooid, begint het werk aan het tweede station.

7. Verzamel het voltooide onderdeel van station 1 en laad het werkstation opnieuw voor de volgende cyclus.

Specifieke functies en ingewikkeldheden variëren afhankelijk van de specifieke robotlascel die wordt gebruikt, maar de meeste zullen deze algemene procedure volgen.

Hoe worden robots gebruikt in de lasindustrie?

Robotlassen is goed voor 29% van alle robottoepassingen in de industrie, alleen gerobotiseerde materiaalbehandeling. Automatisch lassen wordt het meest gebruikt in de productie- en technische industrie om de efficiëntie van bedrijven en laboratoria te verhogen.

Meestal worden ze gebruikt voor weerstandspuntlassen en booglassen voor grote hoeveelheden product. Deze twee processen worden hieronder in detail beschreven:

Weerstand puntlassen

Robotisch weerstandslassen is een voordelige manier om twee stukken plaatmetaal op één punt of plek aan elkaar te lassen. Dit type lassen wordt vaak gezien in de automobielindustrie, waar het wordt gebruikt om plaatmetaal in de vorm van een auto te lassen. Veel van de puntlassers in de auto-industrie zijn robotachtig en kunnen worden gezien aan het werk aan auto-assemblagelijnen.

Het puntlasproces werkt door twee elektroden van koperlegering aan te brengen op de onderdelen die worden gesmolten en een stroom door de materialen te laten lopen. De stroom verwarmt het metaal en zorgt ervoor dat het smelt, waardoor een plas ontstaat tussen de stukken op de aangebrachte plek. Bij afkoeling smelten de stukjes samen.

Robotlassers zijn ideaal voor deze toepassing omdat ze in staat zijn om meerdere puntlassen te plaatsen met extreme nauwkeurigheid en efficiëntie.

Booglassen

Robotic booglassen is pas recentelijk als industrie gegroeid, maar maakt snel een inhaalslag op puntlassen als de meest populaire robotlasmethode. Het proces maakt gebruik van een voeding om een elektrische boog te genereren tussen een op de toorts gemonteerde elektrode en metaal. Deze boog produceert een temperatuur van ongeveer 6500 graden Fahrenheit aan het uiteinde van de toorts. Dit verwarmt het metaal en produceert een plas gesmolten metaal onder de fakkel die stolt bij afkoeling. Bij afkoeling smelten de onderdelen permanent samen.

Vanwege de extreem hoge temperaturen die worden geproduceerd, zullen de metalen die bij dit proces betrokken zijn, vaak chemisch reageren met de zuurstof en stikstof in de omgevingslucht. Dit kan de integriteit van de lasverbinding aantasten. Om deze reden omvatten veel booglasprocessen een proces dat boogafscherming wordt genoemd. Dit proces bedekt de boog en het gesmolten metaal met een beschermend schild van gas of damp, waardoor het contact tussen het gesmolten metaal en de omringende lucht wordt geminimaliseerd.

De extreme hitte en chemische reacties die gepaard gaan met booglassen maken het een perfecte toepassing voor robotica, omdat dit de blootstelling van werknemers en operators aan deze risico's vermindert.

Wat zijn de voordelen van robotlassen?

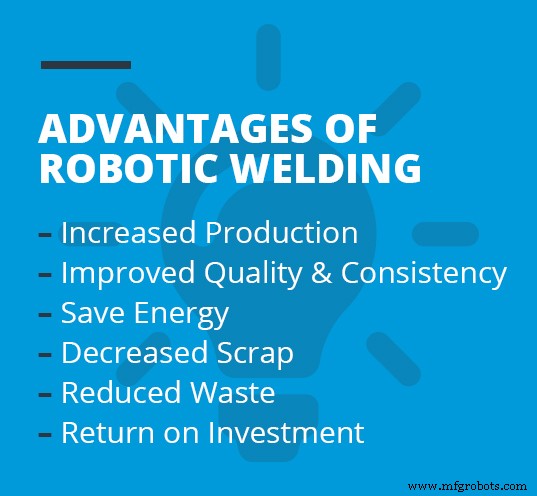

Het implementeren van een gerobotiseerde lasopstelling vereist een aanzienlijke investering van tijd en geld. De voordelen van het systeem zijn echter veel groter dan de voordelen van traditioneel lassen, en de kosten van het systeem worden snel terugverdiend in verhoogde productiviteit, verbeterde kwaliteit en minder afval.

Lasteams in de Verenigde Staten profiteren van robotlassen vanwege de volgende voordelen:

Verhoogde productie

Robotlassystemen klaren de klus snel en efficiënt, maken minder fouten dan hun menselijke tegenhangers en verhogen de productiesnelheid enorm. Bovendien kunnen robots 24/7 werken, in tegenstelling tot menselijke werknemers die slaap, pauzes en vakanties nodig hebben. Menselijke operators hebben doorgaans minder dan 50% arc-on-tijd en het percentage menselijke on-time neemt af naarmate de vermoeidheid later in de dienst optreedt. Robots daarentegen hebben 75%-80% boogtijd. Dit aantal loopt op tot 95% voor onderdelen met langere naden.

Verbeterde kwaliteit en consistentie

Het geautomatiseerde systeem creëert consistente lasnaden met een extreem nauwkeurige nauwkeurigheid, waarbij dezelfde kwaliteit lasnaden herhaaldelijk op dezelfde plek worden geplaatst zonder vermoeid te raken. De precisie van deze systemen vermindert ook spatten, wat resulteert in nettere naden. Dit sluit fouten en defecten echter niet uit — slecht functionerende of beschadigde apparatuur of onjuiste programmering kunnen beide leiden tot productdefecten. Gelukkig kunnen beide problemen worden voorkomen door gecertificeerde robotlastechnici.

Energie besparen

Geautomatiseerde lassystemen besparen energie door consistent te werken, waardoor de energieverslindende start-ups worden verminderd. Bovendien overlassen robots niet en is er minder corrigerend lassen nodig, waardoor het energieverbruik wordt verminderd.

Minder afval

Menselijke fouten zijn altijd mogelijk, zelfs bij de meest bekwame lassers. Elke beweging die een lasrobot maakt, wordt echter gepland en geautomatiseerd, waardoor fouten worden verminderd en dus het aantal afgedankte onderdelen wordt verminderd. Bij banen met een hogere waarde kan dit een cruciale factor zijn om binnen het budget te blijven.

Minder afval

Verbruiksgoederen zijn nog een andere bron van afval. Verbruiksartikelen zijn onder meer sproeiers en andere componenten met een relatief korte levensduur die na een bepaald aantal gebruik worden vervangen. Robotlasunits verhogen de lassnelheid en minimaliseren het overtollige energieverbruik, waardoor de levensduur van elk verbruiksonderdeel wordt verlengd. Dit betekent dat er minder vaak nieuwe verbruiksartikelen worden gekocht, wat kosten bespaart.

Rendement op investering

De meeste bedrijven zullen merken dat voor grotere projecten de efficiëntie, nauwkeurigheid en kostenbesparingen van robotlassen de initiële installatiekosten ruimschoots goedmaken bij het werken met een metaalbewerkingsbedrijf.

De combinatie van hogere snelheden, lasnaden van hogere kwaliteit en minder schroot dragen allemaal bij aan dit snelle rendement op de investering. Dit rendement neemt verder toe als je kijkt naar de lagere energiekosten en de geminimaliseerde kans op overlassen. Overstappen op een robotlasproces kan het bedrijf aanzienlijk helpen besparen op de totale kosten.

Om bij benadering het investeringsrendement te berekenen, kan een bedrijf de huidige cyclustijden van onderdelen beoordelen en deze vergelijken met potentiële cyclustijden voor een gerobotiseerde lasopstelling. Andere besparingen op afval, arbeid en energie kunnen ook in de schatting worden opgenomen voor een nauwkeuriger aantal.

Hoe kies je een contractfabrikant met een hoogwaardige robotlasinstallatie?

Een goede contractfabrikant investeert niet alleen in hoog opgeleide professionals, maar ook in robotlasopstellingen die de beste kwaliteit en waarde bieden door MIG-pistolen en -verbruiksartikelen te bewaken en geschikte randapparatuur voor de machine te zoeken:

MIG-geweren

MIG-pistolen moeten zorgvuldig worden geselecteerd om te voldoen aan de behoeften van het specifieke model dat wordt gebruikt in de robotlasopstelling. Bedrijven moeten kiezen voor MIG-pistolen met de juiste stroomsterkte en koelcapaciteit voor de toepassing. Onvoldoende stroomsterkte of koeling kan ertoe leiden dat de machine uitvalt, terwijl het kopen van een pistool met meer stroomsterkte dan nodig geldverspilling is, omdat de prijs van een MIG-robotpistool recht evenredig is met de stroomsterkte die het biedt.

Verbruiksartikelen

Verbruiksartikelen, zoals contacttips, mondstukken, houders en voeringen, moeten ook zorgvuldig worden geselecteerd en beheerd. Voor verschillende toepassingen moeten verschillende spuitmonden en contacttips worden gekozen — verbruiksartikelen voor normaal gebruik moeten worden gebruikt voor toepassingen met een lage stroomsterkte of toepassingen met kortere boogtijden, terwijl verbruiksartikelen voor zwaar gebruik, die duurder zijn dan de standaardversies, moeten worden gebruikt voor hoge stroomsterkte of hoge boog — tijdtoepassingen om de hoeveelheid downtime die nodig is om ze te wijzigen te verminderen.

Randapparatuur

Een randapparaat is elk extra apparaat dat in het robotlassysteem kan worden geïntegreerd. Het gebruik van de juiste soort randapparatuur kan de prestaties van de installatie maximaliseren. Hoewel randapparatuur gepaard gaat met kosten vooraf, kunnen ze het rendement op de investering in robotlassen verhogen door de prestaties van de installatie te verbeteren, de levensduur van slijtdelen te verlengen en de kans op lasdefecten te verkleinen.

Enkele mogelijk nuttige randapparatuur zijn:

- Spuitmondreinigingsstation: Ook wel een ruimer of spatreiniger genoemd. Dit randapparaat reinigt het mondstuk van vuil, puin en spatten tijdens routinematige lasbeurten. Dit helpt dekkingsverlies te voorkomen dat kan leiden tot defecten en lasnabewerkingen. Dit verlengt ook de levensduur van verbruiksartikelen, waardoor de frequentie van veranderingen wordt verminderd.

- Anti-spetters: Deze randapparatuur verlengt de levensduur van verbruiksartikelen door een anti-spatmiddel aan de verbruiksartikelen toe te voegen dat als een beschermende barrière fungeert. Net als het reinigingsstation voor de spuitmonden, voorkomt dit dekkingsverlies en vermindert het de frequentie van het vervangen van verbruiksartikelen.

- Draadknippers: Voor booglasrobots hebben de units een draad nodig die uitsteekt wanneer een boog begint. Een draadknipper snijdt de lasdraad op een gespecificeerde lengte, waardoor eventuele inconsistenties in draadlengte en kwaliteit worden verwijderd. Dit resulteert in betrouwbaardere boogstarts en consistentere lassen.

- Armbevestiging: Voor bepaalde opstellingen is botsing een risico waarmee rekening moet worden gehouden. Voor robots met software voor botsingsdetectie is een stevige armsteun nodig om de apparatuur te beschermen door deze op zijn plaats te houden wanneer de robot de botsing detecteert en uitschakelt.

- Koppeling: Voor robots zonder botsingsdetectie is een koppeling nodig om apparatuur tegen botsingen te beschermen. De koppeling herkent de fysieke impact van een botsing en stuurt een elektrisch signaal naar de robotcontroller waardoor het systeem stopt, waardoor verdere schade wordt voorkomen.

Al deze randapparatuur kan helpen bij de bescherming en verhoogde productiviteit van robotlasapparatuur.

Wie moet een robotlasapparaat bedienen?

Robotlassen vereist constant toezicht en onderhoud door een getrainde operator. Als niemand in de huidige talentenpool van het bedrijf eerdere robotlaservaring heeft, is het in het beste belang van het bedrijf om een metaalfabricagebedrijf in te huren met gecertificeerde operators van robotlasmachines in dienst.

Een getrainde technicus kan de uptime van het project maximaliseren door regelmatig preventief onderhoud aan het systeem te plannen en uit te voeren. Dit helpt onnodige uitvaltijd te minimaliseren en zorgt ervoor dat het systeem soepel werkt - alle voordelen die worden doorgegeven aan uw project.

Het inhuren van een contractfabrikant met gecertificeerde robotlastechnici kan een meer kosteneffectieve methode zijn. Zeer weinig bedrijven zijn gespecialiseerd in robotlassen, vooral in de Verenigde Staten, met hoogopgeleide, professionele medewerkers die precies weten hoe ze met robotlascellen moeten werken om de beste resultaten voor uw product te produceren. Fairlawn Tool, Inc. is een van deze bedrijven en levert hoogwaardige robotlasservice aan onze klanten door een AWS-gecertificeerd lasteam.

Bij Fairlawn Tool, Inc. beschouwen we robotlassen als een integraal onderdeel van ons productieproces om de totale kosten voor onze klanten te helpen verlagen, zodat u een product van de hoogste kwaliteit krijgt tegen de laagste kosten. Daarnaast bieden we met trots ook handmatige lasservices die zeer geschikt zijn voor kleinere oplagen en zeer aangepaste commerciële bestellingen. In de meeste gevallen kan handmatig lassen worden gecombineerd met robotlassen om het beste van beide benaderingen te krijgen. We zijn trots op consistente kwaliteit, hoe groot het productieproject ook is, omdat we ervoor willen zorgen dat elke eenheid uw verwachtingen overtreft.

Fairlawn Tool is een full-service contractfabrikant voor al uw behoeften op het gebied van metaalbewerking. Door elk onderdeel van het proces in huis te nemen vanuit onze fabriekslocatie in Maryland, zijn we in staat om het hoogste kwaliteitsniveau te garanderen tegen een concurrerende prijs. We zijn altijd blij om eventuele vragen te beantwoorden en te overleggen over de beste aanpak voor uw bedrijf.

Neem vandaag nog contact met ons op om met ons te praten over uw aanstaande metaalproductieprojecten.

Industriële technologie

- Uitdagingen en best practices bij het programmeren van robotlassen

- De ultieme gids over robotlassen in de maakindustrie

- Best practices voor robotlassen

- Wat is robotlassen? - Proces en toepassing?

- Een complete gids voor het lassen van roestvrij staal

- Hoe nikkellegeringen te lassen - een complete gids

- Hoe aluminium te solderen - een complete gids

- Een gids voor loodlassen:tips en technieken

- Wat is laselektroden? - Een complete gids

- Wat is aluminium gaslassen? - Een complete gids?

- MIG vs TIG-lassen:complete gids voor het kiezen van de juiste methode