Machinestilstand in de productie verminderen?

Fabrikanten zijn voortdurend in ontwikkeling, maar door de efficiëntie te verhogen en de doorlooptijden te verkorten, is er veel aandacht voor de tijd dat machines niet in productie zijn. Bedrijven onderschatten vaak de kosten en de hoeveelheid downtime die ze ervaren, ondanks het feit dat dit grote invloed heeft op de capaciteit van een hele winkel. Hieronder worden strategieën en oplossingen onderzocht om ongeplande uitvaltijd op te sporen, te categoriseren, bloot te leggen en uiteindelijk te verminderen om ervoor te zorgen dat fabrikanten zoveel mogelijk doorvoer genereren.

Hoeveel kost downtime fabrikanten?

Fabrikanten weten vaak dat ze problemen hebben en noemen uitvaltijd de grootste. Maar dat is misschien de mate waarin een fabrikant van het probleem op de hoogte is. In een rapport uit 2017 met de titel "" staat dat de meeste bedrijven hun werkelijke downtimekosten aanzienlijk onderschatten. Bovendien heeft meer dan 80% van de bedrijven niet de gegevens of het vermogen om de kosten van hun downtime nauwkeurig te berekenen. Met recente trends in IIoT, machineconnectiviteit en monitoringoplossingen beginnen fabrikanten antwoorden te krijgen op vragen waarvan ze niet eens wisten dat ze hadden moeten gevraagd.

Wat zijn de belangrijkste oorzaken van uitvaltijd?

Het identificeren van de belangrijkste oorzaken van uitvaltijd is een goede plek om te zoeken naar verbetering. De meest flagrante boosdoeners van downtime onthullen vaak schijnbaar voor de hand liggende inefficiënties en gebieden voor verbetering. Hieronder staan enkele van de meest voorkomende redenen voor machinestoringen en oorzaken van stilstand in de productie.

Procesinefficiëntie

Elk productieproces heeft perioden waarin apparatuur niet beschikbaar is vanwege instellingen, gereedschapswijzigingen, materiaalwijzigingen, onderdeelwijzigingen, programmawijzigingen of andere wijzigingen in de productie die moeten worden uitgevoerd terwijl de apparatuur is gestopt. Veel van deze processen zijn echter zeer inefficiënt vanwege een gebrek aan meting, analyse en verbetering. Hoewel het zeer belangrijk is om deze tijd bij te houden, zijn de meeste winkels niet in staat om dit te doen, en degenen die dit vaker wel dan niet doen, proberen dit handmatig te doen, wat inefficiënt en onnauwkeurig is, en de gegevens zijn vaak moeilijk te verzamelen, analyseren en inzichten te verkrijgen van.

Operatorfout

Niemand is perfect. Mensen worden moe, gewond, vergeten, enz. Soms zijn operators overwerkt of zijn ze bezig met het onderhouden van meerdere machines. Deze redenen kunnen ertoe leiden dat een machine geruime tijd uitvalt voordat deze wordt opgemerkt. De vaardigheidskloof leidt er ook toe dat een groot deel van het personeel met pensioen gaat, wat diepe stamkennis met zich meebrengt die misschien niet wordt doorgegeven aan nieuwe medewerkers.

Materiële uitvaltijd

Met de kosten die gepaard gaan met voorraad, willen veel fabrikanten zo slank mogelijk werken. Helaas kan een afgeslankte voorraad leiden tot meer uitvaltijd wanneer er verstoringen zijn in de toeleveringsketen. Inzicht hebben in vraagprognoses en materiaalaanbod kan dit probleem helpen verminderen.

Inefficiënties in onderhoud

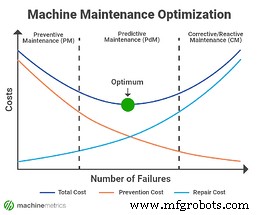

Te weinig of te veel onderhoud kan leiden tot storingen. Een ander groot voordeel van aangesloten apparaten is het verminderen van de hoeveelheid preventief onderhoud. Met nauwkeurige machinegegevens kunnen fabrikanten beter voorspellen wanneer onderhoud nodig is. In de " Routekaart naar digitale onderhoudsautomatisering ", bespreken we hoe fabrikanten kunnen evolueren naar een effectievere, kostenefficiëntere onderhoudsstrategie om de kosten te verlagen en tegelijkertijd de uptime van de apparatuur te vergroten.

Het gaat echter niet alleen om voorspellende analyses

Culturele/Management Downtime

Fabrikanten staan onder druk. Als deze stress de operators bereikt, kunnen ze het gevoel krijgen dat ze geen tijd hebben om te ademen, fouten te herstellen, routinematige reiniging of onderhoud uit te voeren. Een stressvolle cultuur van constant werken op maximale snelheid kan leiden tot meer bedieningsfouten en machineonderhoud. Dit is waarom het is noodzakelijk om te hebben nauwkeurige cyclustijdgegevens om ervoor te zorgen dat de verwachtingen realistisch zijn.

Toepasbare strategieën om productiestilstand te verminderen

Het is noodzakelijk om het analysetraject te volgen met data als basis. Voordat automatisering kan worden toegepast en succesvol kan zijn, zijn gegevens nodig om het probleem zichtbaar te maken en de besluitvorming aan te sturen die uiteindelijk tot automatisering kan leiden. Deze zichtbaarheid laat zien waar het probleem zich voordoet, in hoeverre het de productie beïnvloedt en hoe u eraan kunt werken het op te lossen. Niet alles heeft voorspellende analyses nodig.

Fabrikanten kunnen praten over een volledig autonome faciliteit , maar je moet lopen voordat je rent. Het gebruik van data als basis is de eerste stap om te leren wat de productie en doorlooptijden het meest beïnvloedt. Een oplossing voor het volgen van productiestilstand biedt nauwkeurige, realtime machinegegevens en geeft werknemers de mogelijkheid om de oorzaken van uitvaltijd te loggen en te categoriseren. Alle informatie wordt automatisch verzameld en gestandaardiseerd om te worden weergegeven in kant-en-klare en aangepaste realtime rapporten en dashboards om managers kritisch inzicht te geven. Deze inzichten identificeren hiaten en kansen voor productieleiders om verbeteringen door te voeren.

Hier zijn enkele strategieën om te helpen verminderen ongepland downtime:

Nauwkeurige uitvaltijd volgen en categoriseren

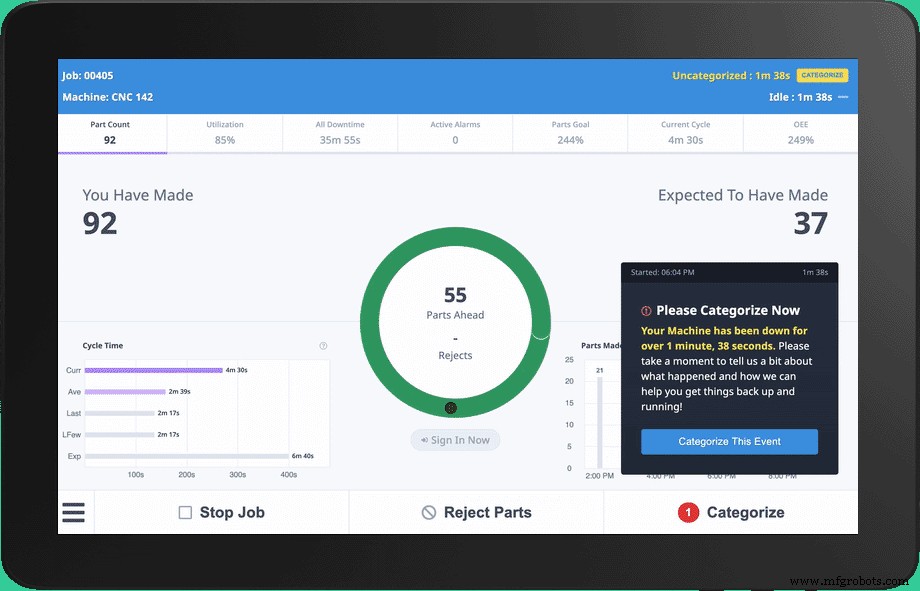

Zonder voldoende nauwkeurige gegevens over uitvaltijd, het is moeilijk om verbeteracties te prioriteren. Overschakelen van handmatige naar geautomatiseerde machinetracking is essentieel om niet alleen inzicht te krijgen in de totale hoeveelheid downtime die een winkel ervaart, maar het is ook handig voor het bijhouden van verschillende KPI's, zoals machinegebruik en OEE. Operators zijn echter nog steeds belangrijk voor het verzamelen van downtimegegevens. Ze kunnen het 'waarom' achter de uitvaltijden aangeven door snel de reden voor het evenement te documenteren.

Met MachineMetrics kunnen operators eenvoudig uitvaltijden categoriseren op tablets die bij machines zijn geplaatst. Al deze gegevens worden verzameld en verspreid in kant-en-klare en aangepaste rapporten.

Voor een beter zicht op de werkvloer ontwikkelde MachineMetrics software met de operator in gedachten. Als de machine niet actief is of langer buiten bedrijf is dan verwacht, verschijnen er functies op tablets die bij de machine zijn geplaatst, waarmee de machinist de uitvaltijd kan categoriseren en motiveren via de machinistweergave. Naast automatische machinetracking en functies waarmee operators redenen voor uitvaltijd rechtstreeks op de tablet van de machine kunnen loggen, geeft MachineMetrics zowel operators als managers de informatie die ze nodig hebben om betere operationele beslissingen te nemen en de uitvaltijd te verminderen.

Stilstand in realtime blootleggen

Het gebruik van automatische trackingtechnologie biedt realtime zichtbaarheid op de winkelvloer, of belanghebbenden zich nu op de winkelvloer of thuis bevinden. Downtime-gebeurtenissen worden direct op het dashboard gezien. Met realtime data en de juiste software kunnen managers downtime direct aanpakken. Bovendien kunnen geautomatiseerde meldingen worden geactiveerd op basis van downtime-gebeurtenissen. Als er bijvoorbeeld een pompalarm wordt geactiveerd, kan MachineMetrics een melding rechtstreeks naar het onderhoud sturen om de reactie op uitvaltijd te stroomlijnen. Als de materialen bijna op zijn, kan het voorraadbeheer een melding ontvangen om bij te vullen of meer te bestellen benodigdheden om ervoor te zorgen dat machines niet worden uitgeschakeld tijdens het wachten op materiaal.

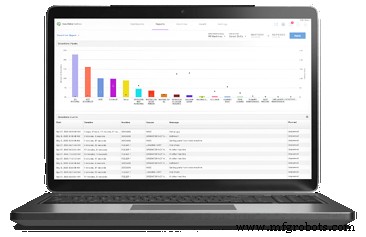

Realtime gegevens stroomlijnen ook analyses en rapporten. Hoe sneller onbewerkte gegevens worden gecontextualiseerd om te worden gebruikt (in rapporten en dashboards), hoe sneller besluitvormers de grootste oorzaken van downtime kunnen vinden en aanpakken. MachineMetrics maakt gebruik van verbonden technologie en geavanceerde cloudcomputing om nauwkeurige rapporten over snelle uitvaltijd te leveren met interactieve Pareto-staafdiagrammen die de belangrijkste redenen voor uw uitvaltijd aangeven.

Downtime Pareto-diagrammen identificeren gemakkelijk de meest voorkomende en dure redenen voor downtime.

Specifieke doelen voor fabrieken instellen

Doelen geven richting aan medewerkers en organisaties. Met nauwkeurige gegevens en gemakkelijk te volgen dashboards, het is mogelijk om de productie tussen ploegen, operators en machines te volgen om baselines vast te stellen en doelen te stellen. Andere voordelen zijn de mogelijkheid om:

- Start een accountability- of incentiveprogramma

- Waarde toevoegen aan personeelsevaluaties

- Vind eventuele trainingslacunes of herscholingsbehoeften

Over het algemeen werken doelen en nauwkeurige gegevens samen om de algehele communicatie te verbeteren. Werknemers die het verband tussen uitvaltijd en doelen of winst begrijpen, helpen bij het prioriteren van verantwoordelijkheden en kunnen hun productiviteit verhogen, waardoor uitvaltijd kan worden verminderd.

Regelmatig onderhoud van productieapparatuur uitvoeren

Het vinden van de goede plek voor onderhoud is mogelijk met de juiste tools. Het volgen van de machineprestaties kan helpen bij het aanpassen van onderhoudsschema's of zelfs voorspel wanneer onderhoud nodig is

Upgrade uw productieapparatuur

Hoewel een platformoplossing de benodigde hoeveelheid hardware kan verminderen, hebben oudere machines mogelijk nog steeds een manier nodig om verbinding te maken. Eenvoudige I/O-adapters of aan/uit-monitoring is voldoende om downtimegegevens te verzamelen. De meeste moderne apparatuur heeft de benodigde sensoren of technologie, maar heeft mogelijk een industriële gateway nodig om gegevens naar een platform te sturen. MachineMetric biedt hardware met meerdere manieren om verbinding te maken voor snelle, gemakkelijke integratie.

Werknemers in de productielijn goed opleiden

Met de adoptie van nieuwe technologie, de vaardigheidskloof en fouten van operators als veelvoorkomende oorzaken van uitvaltijd, is training absoluut noodzakelijk. Trainen kan niet gewoon een reeks checklists en documenten zijn. Het moet ook een duidelijk begrip van doelen bevatten. Een goed opgeleide medewerker zal de uitvaltijd verminderen door inzicht te krijgen in hun verantwoordelijkheden en hoe deze het team, de productie en de uitvaltijd beïnvloeden. Het is belangrijk om operators inzicht te geven in de productie, zodat ze beter kunnen begrijpen waar ze staan als het gaat om productiedoelen op een bepaalde dag. Hoewel training vanzelfsprekend klinkt, kan het hebben van prestatiegegevens de training verbeteren door hiaten in de kennis te identificeren en zich te concentreren op meer waarschijnlijke uitdagingen waarmee elke werknemer te maken kan krijgen.

Maak de overstap van een reactieve naar een proactieve mentaliteit

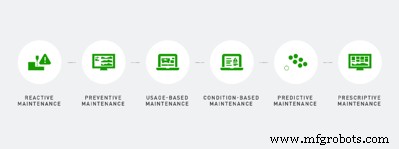

T hier zijn een paar verschillende soorten onderhoud in de productie. De reactieve benadering zegt:"laten we het repareren als het kapot is." Deze methode is vaak storend, kostbaar en kan leiden tot productieverlies. De proactieve benadering zegt:"laten we het repareren voordat het kapot gaat."

Proactief onderhoud houdt rekening met de staat van machines en de omgevingswaarnemingen die door het personeel zijn gedaan om te voorkomen dat kleine problemen grote problemen worden. De proactieve mindset begint met het bewaken van het hele proces en het samenvoegen van de gegevens om te begrijpen wat er op de werkvloer gebeurt. Een proactieve aanpak is een brede, belangrijke verandering. Wanneer een machine in optimale staat is, loopt deze soepeler en met minder fouten, wat minder ongeplande uitvaltijd betekent.

Identificeer en verzacht duidelijke productie-killers

Verschillende factoren kunnen de hoeveelheid uitvaltijd van een machine beïnvloeden. Enkele van de meest voorkomende oorzaken zijn bedieningsfouten, apparatuurstoringen, materiaaltekorten en andere onverwachte onderhoudsproblemen.

Om ongeplande uitvaltijd te verminderen, moet u eerst begrijpen hoeveel uitvaltijd er plaatsvindt en waar deze optreedt. Als u dat nog niet bent, houdt u uw uitvaltijd bij als percentage van de geplande productietijd. Registreer elke downtime-gebeurtenis, inclusief hoe lang deze plaatsvond en waardoor deze werd veroorzaakt.

Zodra je gegevens hebt, is het tijd om prioriteiten te stellen. Hoeveel downtime komt rechtstreeks van apparatuurproblemen? Materiaaltekorten? Operators volgen niet de juiste procedures? Wat het ook mag zijn, u moet zich ontdoen van downtime-killers om uw algehele downtime-percentage te verminderen. Als een probleem met de apparatuur bijvoorbeeld het grootste deel van uw uitvaltijd veroorzaakt, wilt u zich concentreren op hoe die machine werkt en wat er kan worden gedaan om ervoor te zorgen dat de prestaties overeenkomen met de productiedoelen.

Niet alle factoren kunnen worden beperkt, maar het is een goed idee om zoveel mogelijk te beperken.

Een strenger monitoringsysteem voor procescontrole implementeren

Er moet een procescontrolesysteem aanwezig zijn om ongeplande uitvaltijd te verminderen. Dit type systeem is bedoeld om procesomstandigheden te detecteren en te voorkomen die tot uitvaltijd kunnen leiden.

Een goed monitoringsysteem voor procescontrole heeft de mogelijkheid om:

- Procesvariaties detecteren

- Trends en patronen identificeren

- Maak vergelijkingen tussen werkelijke prestaties en gewenste prestaties

- Voorspel problemen voordat ze zich voordoen

Het is belangrijk op te merken dat een monitoringsysteem voor procescontrole geen eenmalige oplossing is. Het moet voortdurend worden gecontroleerd en aangepast als het productieproces verandert. Downtime zal altijd voorkomen, maar met een strikt procescontrolesysteem kan de kans op ongeplande downtime worden geminimaliseerd.

Zorg voor een solide plan voor onverwachte afwezigheid van werknemers

Als werknemers ziek zijn of op vakantie zijn, is de kans groot dat dit gevolgen heeft voor uw productielijn. Om consistente outputniveaus te behouden wanneer medewerkers niet aan het werk zijn, is het belangrijk om een solide plan te hebben om ervoor te zorgen dat u voldoende dekking hebt om de productie op peil te houden. Lage productieniveaus kunnen in de loop van de tijd oplopen en uw algehele bedrijfsresultaten aanzienlijk beïnvloeden.

Sommige dingen die u kunt doen om u voor te bereiden op onverwachte afwezigheden van werknemers zijn:

- Belangrijke medewerkers identificeren

- Ontwikkelen van een sterke bank van back-uppersoneel

- Zorgen voor een goede communicatie tussen afdelingen

Hoewel deze stappen onverwachte afwezigheden van werknemers niet kunnen elimineren, kunnen ze de uitval helpen verminderen en ervoor zorgen dat de productie zo naadloos mogelijk blijft verlopen.

Maak een gedetailleerde inspectiechecklist

Een slecht onderhouden machine leidt tot vaker storingen en ongeplande stilstand. Zorg voor een gedetailleerde inspectiechecklist om dit risico te verminderen. Een grondige en goed georganiseerde inspectiechecklist helpt ervoor te zorgen dat alle noodzakelijke inspecties worden uitgevoerd en dat potentiële problemen snel worden geïdentificeerd en aangepakt.

Het maken van een gedetailleerde inspectiechecklist kan een ontmoedigende taak zijn. Hier zijn enkele tips om u op weg te helpen:

- Begin bij de basis

- Verdeel de checklist in categorieën

- Groep gerelateerde items samen

- Identificeer specifieke gebieden om te inspecteren

- Gebruik afbeeldingen of diagrammen om de gebieden die u inspecteert te illustreren

Specifieke voorbeelden van dingen die u op uw inspectiechecklist moet opnemen zijn:

- Machine veiligheidsvoorzieningen

- Elektrische bedrading en componenten

- Smeerpunten

- Riemspanningen

- Voorraad reserveonderdelen

Dit zijn slechts een paar basisuitgangspunten - uw inspectiechecklist moet zo gedetailleerd mogelijk zijn voor uw specifieke productieproces.

Vergeet geen back-ups te maken

We weten allemaal dat er ongelukken kunnen gebeuren en dat machines onverwachts kapot kunnen gaan. Om de impact van een dergelijke gebeurtenis te verminderen, is het belangrijk om een back-up te hebben van uw gegevens, programma's en machineconfiguraties. Een back-up kan u helpen snel weer aan de slag te gaan in het geval van een probleem.

Er zijn een aantal manieren om back-ups te maken. Een veelgebruikte en betrouwbare methode is om back-ups te maken met behulp van cloudgebaseerde services die uw bestanden veilig online opslaan. MachineMetrics biedt deze service via cloudgebaseerde productiesoftware die gegevensbetrouwbaarheid garandeert via back-up- en hersteloplossingen, wat betekent dat uw gegevens altijd beschermd zijn tegen gegevensverlies.

Actie ondernemen met uw gegevens

Veel fabrikanten beschikken niet over nauwkeurige downtimegegevens. Ze zijn niet zeker van de exacte redenen of hoeveel downtime het bedrijf kost. Veel fabrikanten hebben te kampen met een vaardigheidskloof en overbelaste middelen. Het toevoegen van handmatige gegevensverzameling, analyse en rapportage belast medewerkers en middelen alleen maar meer. Dit is de reden waarom het inschakelen van een oplossing voor het volgen van uitvaltijd zo belangrijk is.

Met de hoge productiekosten en het gebrek aan nauwkeurige gegevens kunnen managers geen effectieve beslissingen nemen om ongeplande uitvaltijd te verminderen. Fabrikanten moeten processen aanscherpen, afval verminderen en het machinegebruik maximaliseren. MachineMetrics maakt dit mogelijk zonder de reeds overbelaste medewerkers en middelen te vergroten. Onze productiebewakingssoftware kan u inzicht geven in uw downtime-problemen om processen te verbeteren en ongeplande downtime te verminderen.

Begin vandaag met het verminderen van uw uitvaltijd

Boek een demoIndustriële technologie

- Hoe u de kosten van herbewerking in de productie kunt verlagen

- Hoe u de arbeidskosten van de productie kunt verlagen zonder het personeelsbestand te verminderen

- Hoe een PM-programma downtime kan verminderen

- Hoe kleinere fabrikanten kunnen profiteren van additieve productie

- Top 4 Amerikaanse productie-uitdagingen en hoe deze te overwinnen

- Hoe machine learning fabrikanten kan helpen de klimaatverandering tegen te gaan

- Hoe het energieverbruik in de productie te verminderen?

- Smart Tooling:hoe het contactloze beheersysteem van Haimer de productiekosten helpt verlagen

- Hoe automatisering fabrikanten kan helpen bij het navigeren door COVID-19

- Hoe u uitvaltijd kunt verminderen en de productiviteit kunt verhogen?

- 5 technologieën die de productie verstoren