Ultrasoon bewerkingsproces - werkingsprincipe van onderdelen, voordelen:

Onderwerpen die in dit artikel aan bod komen zijn ultrasoon bewerkingsproces, werkingsprincipe, voordelen, nadelen en hoe het in detail werkt.

Wat is een ultrasoon bewerkingsproces?

Ultrasoon bewerkingsproces (USM) is het proces van verwijdering van harde en broze materialen met behulp van een axiaal oscillerend gereedschap op ultrasone frequenties [18–20 kilohertz (kHz)].

Tijdens die oscillatie wordt de schurende slurry van B4C of SiCis continu in de bewerkingszone tussen een zacht gereedschap (messingstaal) en het werkstuk gevoerd. De schurende deeltjes worden daarom in het oppervlak van het werkstuk gehamerd en zorgen ervoor dat er fijne deeltjes van afschilferen.

Het oscillerende gereedschap, met amplitudes variërend van 10 tot 40 µm, oefent een statische druk uit op de slijpkorrels en stroomt naar beneden als het materiaal wordt verwijderd om de vereiste gereedschapsvorm te vormen. Balamuth ontdekte USM voor het eerst in 1945 tijdens het ultrasoon malen van schuurpoeders.

De industriële toepassingen begonnen in de jaren 1950 toen de nieuwe werktuigmachines verschenen. USM wordt gekenmerkt door de afwezigheid van enig schadelijk effect op de metalen structuur van het werkstukmateriaal.

Werkingsprincipe van ultrasoon bewerkingsproces

Het werkt volgens dezelfde principes als ultrasoon lassen.

Deze bewerkingsmethode maakt gebruik van ultrasone golven om hoogfrequente, lage amplitudekrachten te genereren die als schurende drijvende krachten werken. De ultrasone machine produceert een hoogfrequente vibrerende golf met een frequentie van ongeveer 20000 tot 30000 Hz en een amplitude van ongeveer 25-50 micron .

Deze hoogfrequente trilling wordt overgebracht op de schurende deeltjes die zich in de schurende suspensie bevinden. Dit zorgt ervoor dat het schurende deeltje het brosse werkstuk deukt en metaal van het contactoppervlak verwijdert.

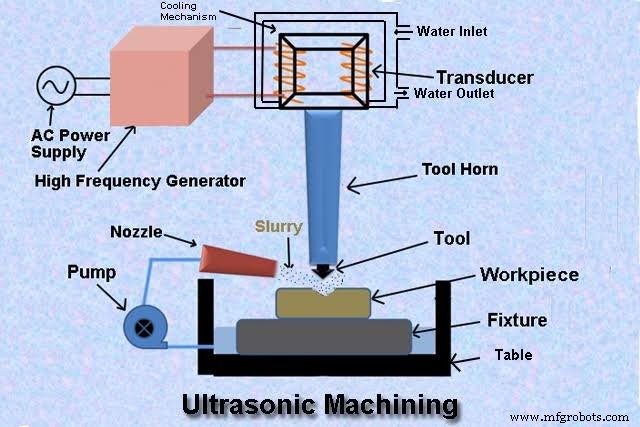

Delen van ultrasone bewerking

- Voeding

- Transducers

- Hoge frequentie generator

- Ultrasone amplitudetransformatoren of gereedschapshoorn

- Koelmechanisme

- Extra

- Gereedschapshouder

- Spuitmond

- Oplossingen

- Pompen

1. Voeding

Dit bewerkingsproces vereist doorgaans een stroomtoevoer variërend van 50 tot 60 Hz . Als gevolg hiervan is een wisselstroomvoeding beschikbaar om het proces te starten.

2. Transducers (Magnetostrictor)

Deze transducer is magnetostrictief in de natuur. Deze transducer, eenmaal omgezet in een magneet, zal de frequentie van mechanische trillingen veranderen door te werken op basis van magnetostrictieve actie. Deze transducer trilt zowel in opwaartse als neerwaartse richting.

3. Hoogfrequente generator

Een hoogfrequente generator wordt ook wel een ultrasone voeding of een elektronische oscillator genoemd. Het wordt vaak gebruikt om conventionele voedingen om te zetten die werken op 50 of 60 hertz tot hoogfrequente elektrische energie. De meest gebruikte frequenties zijn 20 tot 40 kHz . Deze frequenties worden vervolgens ingevoerd in de elektrische transducer.

4. Ultrasone amplitudetransformatoren of gereedschapshoorn

Deze eenheid verbindt, zoals de naam al doet vermoeden, het gereedschap met de transducer. Het verzendt versterkte trillingen van de booster tot het gereedschap. Het moet een hoge uithoudingsvermogen hebben.

Het wordt ook wel een toolconcentrator genoemd . De trillingsamplitude die door de transducer wordt gegenereerd, met een bereik van ongeveer 0,025 millimeter, is onvoldoende voor machinale bewerking. Het wordt gebruikt om de amplituden van trillingen te versterken.

De vibratie is ook gericht en geconcentreerd naar de tooltip. Het gereedschap is bevestigd aan het onderste uiteinde van de gereedschapshoorn en helpt bij het verwijderen van het materiaal. Lassen, schroeven, solderen of solderen worden gebruikt om het gereedschap met de hoorn van het gereedschap te verbinden.

5. Koelmechanisme

Bovenop de transducer is een koelsysteem geïnstalleerd. Koud water komt binnen via een toegangspoort, ontvangt warmte van de transducer en vermijdt uitgang. Een behuizing omringt de transducer voor koelingsdoeleinden , en er stroomt water in deze behuizing.

6 Hulpmiddelen

Ultrasone bewerkingsapparatuur is meestal gemaakt van een sterk verhardend en bros materiaal dat niet bezwijkt bij brosse breuk en ductiel is, zoals wolfraamcarbide, roestvrij staal, titanium, koper, enzovoort.

Met de gereedschappen worden materialen van het werkstuk verwijderd. De apparaten zijn gemaakt in dezelfde vorm als de holte die op het oppervlak van het werkstuk moet worden gevormd.

7. Gereedschapshouder

Het wordt gebruikt om het gereedschap vast te houden.

8 Spuitmond

Het mondstuk is gemaakt van wolfraam . Wolfraam wordt gebruikt om een spuitmond te maken omdat de slurry van de pomp de spuitmond kan beschadigen als deze van zacht materiaal is gemaakt; het is gemaakt van een hard materiaal, zoals wolfraam.

9 Oplossingen

In het bewerkingsgebied worden doorgaans continu siliciumcarbide-, boorcarbide- en gemengde aluminiumoxide-oplossingen met harde schurende deeltjes in water of olie geleverd.

10 Pompen

De pomp wordt gebruikt voor het toevoeren van de schurende oplossingen op het mondstuk.

Werking van ultrasone bewerkingen

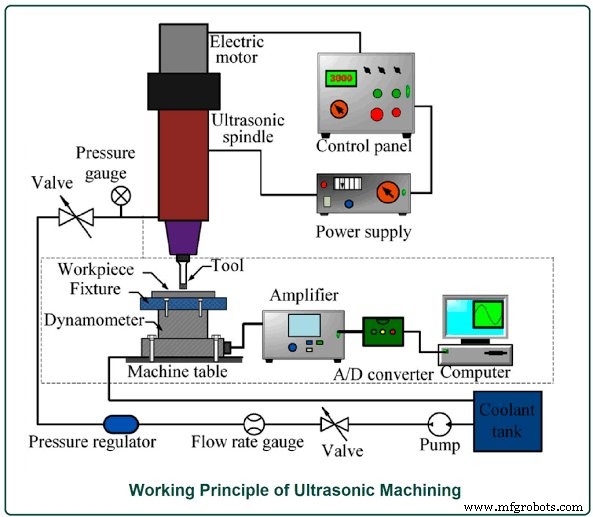

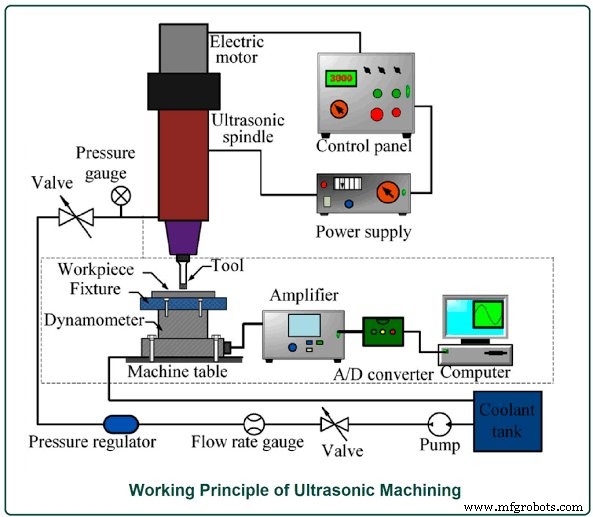

Het bewerkingssysteem, weergegeven in de figuren, bestaat hoofdzakelijk uit de magnetostrictor, de concentrator, het gereedschap en de toevoerinrichting voor slurry.

Deze hoogfrequente input wordt toegevoerd aan de elektromechanische omvormer r d.w.z. (Magnetostrictor) die wordt geactiveerd op de ultrasone frequentie en

produceert trillingen met een kleine amplitude.

De hoorn ligt tussen de transducers en de gereedschapshouder. De hoorn wordt gebruikt om de amplitude van de trilling van de transducer te vergroten, die vervolgens wordt gefocust en gericht op het instrument. Wanneer een wisselstroomvoeding wordt aangesloten op een hoogfrequente generator, stijgt de frequentie van de ingangsvoeding van 20 tot 40 kHz. Terwijl het apparaat trilt, grijpt de gereedschapshouder het vast.

De schurende slurry wordt met een constante snelheid toegevoerd met behulp van een pomp tussen het gereedschapsoppervlak en het werkstuk terwijl de apparatuur trilt. Het gereedschap wordt dan licht tegen het werkstuk gedrukt, waardoor er voldoende ruimte overblijft voor de slurries om tussen het gereedschap en de werkstukken te stromen. De grootte die in het werkstuk wordt gegenereerd als gevolg van materiaalverwijdering zal hetzelfde zijn als de grootte van het gereedschap.

Terwijl het vibrerende apparaat tegen het werkstuk wordt gedrukt, wordt de hoge kinetische energie van de vibratie overgebracht op deze schurende deeltjes, en deze schurende deeltjes worden aangebracht op het oppervlak van het werkstuk, waardoor materiaal wordt verwijderd als gevolg van microscopische wrijving.

Materiaalverwijderingsproces met behulp van ultrasone bewerking (USM)

Afbeelding toont het volledige materiaalverwijderingsmechanisme van USM,

die drie verschillende acties omvat:

2. De microchips door vrije inslagen van deeltjes die over de bewerkingsopening vliegen en op willekeurige plaatsen op het werkstuk slaan.

3. De erosie van het werkoppervlak door cavitatie in de drijfmeststroom.

De relatieve bijdrage van het cavitatie-effect is naar verluidt minder dan 5 procent van het totale verwijderde materiaal. Het dominante mechanisme dat bij USM van alle materialen betrokken is, is direct hameren. Zacht en

elastische materialen zoals zacht staal worden vaak eerst plastisch vervormd en

worden later tegen een lager tarief verwijderd.

Bij harde en brosse materialen zoals glas is de bewerkingssnelheid hoog en kan ook de rol van vrije slag worden opgemerkt.

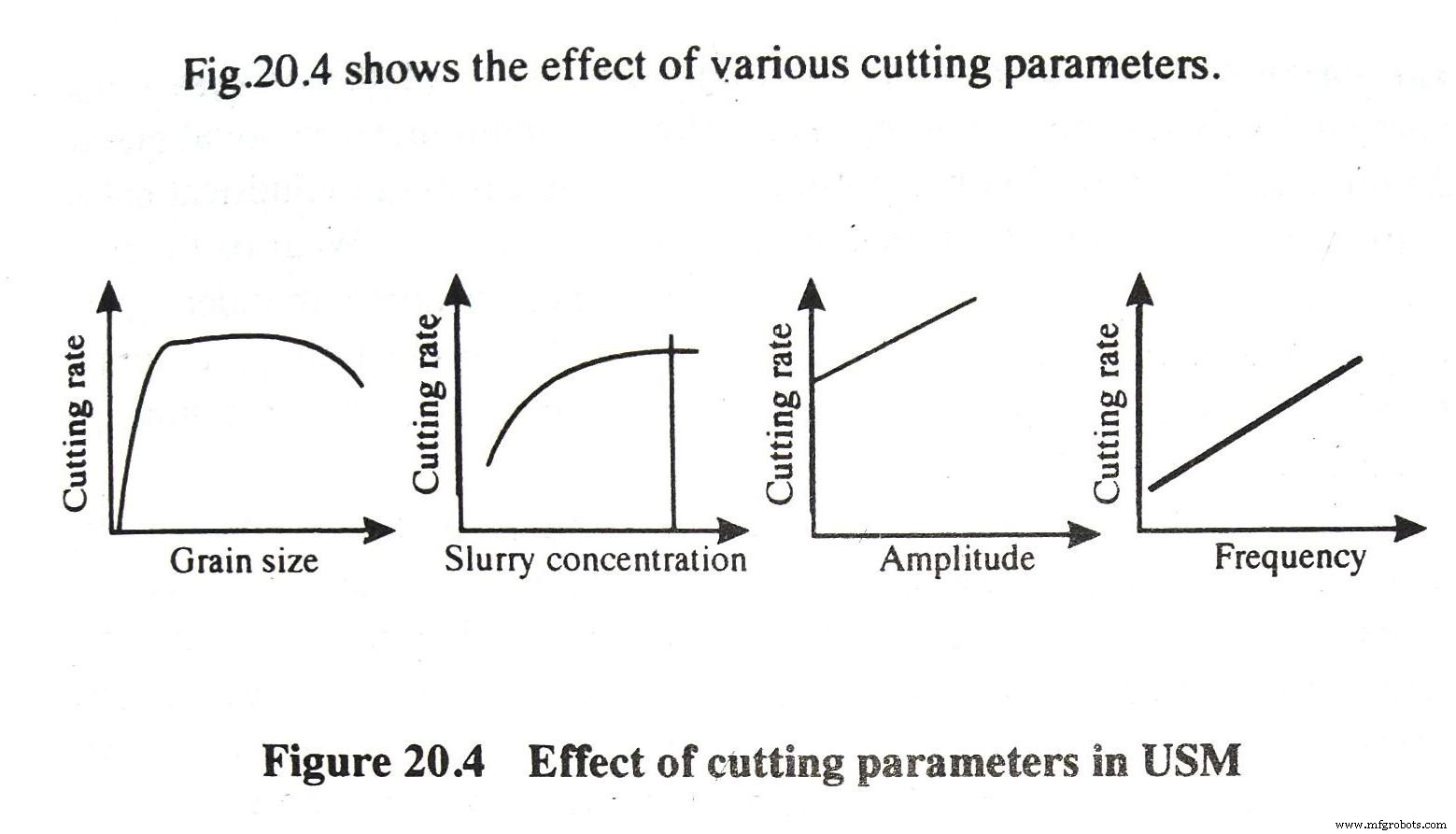

Ultrasoon bewerkingsproces Snijsnelheid hangt af van

Snijsnelheid: De snijsnelheid bij gebruik van USM is afhankelijk van bepaalde factoren. Dit zijn :

3. Concentratie van drijfmest.

4. Amplitude van trillingen.

5. Frequentie

Nauwkeurigheid: De maximale penetratiesnelheid in zachte en brosse materialen zoals zachte keramiek ligt in de orde van 20 mm/min, maar voor harde en taaie materialen is de penetratiesnelheid lager. Maatnauwkeurigheid tot + 0,005 mm is mogelijk en oppervlakteafwerkingen tot een R, waarde van 0,1-0,125u kunnen worden verkregen. Bij de nabewerking is een minimale hoekradius van 0,10 mm mogelijk. De reeks afmetingen van USM-machines varieert van een licht draagbaar type met een ingangsvermogen van ongeveer 20 W tot zware machines met een ingangsvermogen tot 2 kW.

Toepassingen van ultrasone bewerking

Toepassing:De eenvoud van het proces maakt het economisch voor een breed scala aan toepassingen, zoals:

1. Introductie van ronde gaten en gaten van elke vorm waarvoor een gereedschap kan worden gemaakt. Het bereik van verkrijgbare vormen kan worden vergroot door het werkstuk tijdens het snijden te verplaatsen.

2. Bij uitvoerende/verspanende bewerkingen graag boren, slijpen, profileren en frezen op alle materialen zowel geleidend als niet-geleidend.

3. Bij het bewerken van glas, keramiek, wolfraam en andere harde carbiden, edelstenen, stenen zoals synthetische robijn.

4. Bij het snijden van schroefdraad in componenten gemaakt van harde metalen en legeringen door het werkstuk of het gereedschap ongeveer te roteren en te transleren.

5. Bij het maken van draadtrekmatrijzen en matrijzen voor smeed- en extrusieprocessen van wolfraamcarbide en diamant.

6. Een tandarts in staat stellen een gaatje van elke vorm op tanden te boren zonder pijn te veroorzaken.

Voor- en nadelen van ultrasoon bewerken

2. Omdat er tijdens dit bewerkingsproces geen warmte wordt gegenereerd, is er weinig of geen fysieke verandering in het werkstuk.

3. Niet-metaal dat niet kan worden bewerkt met EDM of ECM vanwege een slechte elektrische geleidbaarheid, maar zeer goed kan worden bewerkt met ultrasone bewerkingen.

4. Het is een braamvrij en vervormingsvrij proces.

6. Er is geen geluid tijdens het gebruik.

8. Het is mogelijk om een hoge mate van nauwkeurigheid te bereiken met behoud van een hoog niveau van oppervlakteafwerking.

9. Ongeacht de geleidbaarheid kan elk materiaal worden bewerkt.

Nadelen

1. Vanwege het microchip- of erosiemechanisme gaat het verwijderen van metaal langzaam.

2. De sonotrode-tip verslijt sneller.

3. Het machinaal bewerken van diepe gaten is moeilijk met deze methode vanwege het onvermogen van schurende slurry om op de bodem van het gat te stromen (behalve roterende ultrasone bewerking).

4. Alleen materialen met een hardheidswaarde van ten minste 45 HRC kunnen worden bewerkt met behulp van ultrasone vibratiebewerking (HRC:Rockwell Scale om de hardheid van een materiaal te meten).

Beperkingen van de ultrasone bewerking

Beperkingen van het proces: De belangrijkste beperking van het proces is de relatief lage verspaningssnelheid van het metaal. De maximale verspaningssnelheid is 3 mm/s en het stroomverbruik is hoog. De diepte van cilindrische gaten is momenteel beperkt tot 2,5 keer de diameter van het gereedschap. Slijtage van het gereedschap vergroot de hoek van het gat, terwijl scherpe hoeken worden afgerond. Dit houdt in dat gereedschapsvervanging essentieel is bij het maken van nauwkeurige blinde gaten. Ook is de werkwijze in zijn huidige vorm beperkt tot machinale bewerking op oppervlakken van relatief kleine afmetingen.

Het gereedschapsmateriaal dat in USM wordt gebruikt, moet taai en taai zijn. De problemen met zeer ductiele metalen zoals aluminium kunnen worden opgespoord vanwege de korte standtijd. Deze moeilijkheid kan worden geëlimineerd door staal met een laag koolstofgehalte en roestvrij staal als gereedschapsmateriaal te gebruiken.

Experimentele verificatie heeft aangetoond dat de metaalverwijderingssnelheid afneemt met de verhouding tussen de hardheid van het werkstuk en de hardheid van het gereedschap. Dus als de hardheid van het werkstuk toeneemt, wordt verwacht dat de hardheid van het gereedschap ook toeneemt.

De keuze van gereedschapsmetaal is een van de belangrijkste beslissingen voor optimalisatie van metaalverwijdering en gereedschapskosten. De massalengte van het gereedschap vormt ook een probleem omdat het gereedschapsmateriaal veel van de ultrasone energie absorbeert, waardoor de efficiëntie afneemt. Langer gereedschap veroorzaakt overbelasting. De korrelgrootte en schurende slurry ook van de juiste afmeting. Er is waargenomen dat als de korrelgrootte groter of kleiner is dan de amplitude van de trilling, de bewerkingssnelheid afneemt.

Het kiezen van een korrel voor nabewerking mag niet overlappen met de gespecificeerde korrels van ruwe bewerking, terwijl het snijden van diepe gaten speciale technieken nodig zijn om de slurry door de gereedschapshouder te voeren, anders zal ophoping van korreldeeltjes, in het gat, verdere bewerking abstraheren.

Geforceerde circulatie, afwisselend hogere en kleinere korrels mengen, afzuigen zijn enkele van de vele effectieve methoden die worden gevolgd om dit probleem met het machinaal bewerken van diepe gaten te verhelpen.

Onlangs ontwikkeling in ultrasone bewerking

Recente ontwikkeling :Recentelijk heeft er een nieuwe ontwikkeling plaatsgevonden in ultrasoon verspanen waarbij een met diamantstof geïmpregneerd gereedschap wordt gebruikt en geen slurry wordt gebruikt. Het gereedschap wordt zowel met ultrasone frequenties geoscilleerd als geroteerd. Als het niet mogelijk is om het gereedschap te draaien, kan het werkstuk worden gedraaid.

Deze innovatie heeft de nadelen van een conventioneel proces bij het boren van diepe gaten weggenomen. Zo kunnen de gatafmetingen binnen + 0,125 mm worden gehouden. Gaten tot 75 mm, diepte zijn geboord in keramiek zonder enige vermindering van de bewerkingssnelheid zoals wordt ervaren in het conventionele proces.

Vaak Gestelde vragen

Bij ultrasoon bewerken wordt het materiaal verwijderd door

A. Gebruik van schurende slurry tussen het gereedschap en het werk

B. Direct contact van gereedschap met het werk

C. Het handhaven van een elektrolyt tussen het werkstuk en het gereedschap in een zeer kleine opening tussen de twee

D. Erosie veroorzaakt door snel terugkerende vonkontladingen tussen het gereedschap en het werkstuk

Antwoord: Optie A

Ultrasoon bewerken (USM) is het verwijderen van materiaal door de schurende werking van met gruis beladen vloeibare slurry die tussen het werkstuk en een gereedschap circuleert dat loodrecht op het werkstuk trilt met een frequentie boven het hoorbare bereik.

Bij ultrasone bewerking is de functie van transducers om

A. mechanische energie omzetten in warmte

B. elektrische energie omzetten in warmte

C. elektrische energie omzetten in mechanische trillingen

D. mechanische energie omzetten in elektrische energie

(Antwoord: c)

De transducer zet de oscillerende stroom om in een mechanische trilling. Er zijn twee soorten transducers gebruikt bij ultrasone bewerkingen; ofwel piëzo-elektrisch of magnetostrictief:… Magnetostrictie is een effect dat ervoor zorgt dat een materiaal enigszins van vorm verandert wanneer een magnetisch veld er doorheen verandert.

Bij ultrasoon bewerken beweegt het gereedschap

A. beweegt in dwarsrichting

B. beweegt in lengterichting

C. trilt in dwarsrichting

D. trilt in lengterichting

(Antwoord: d)

Dit was alle informatie over ultrasoon bewerkingsproces, hoe het werkt, op welk principe het werkt, wat zijn de voor- en nadelen van ultrasoon bewerkingsproces.

Als je het artikel leuk vond, deel het dan met je vrienden en geef je feedback in de onderstaande opmerking.

Industriële technologie

- Hoonproces:definitie, onderdelen of constructie, werkingsprincipe, voordelen, toepassing [Opmerkingen bij PDF]

- Wat is chemische bewerking? - Werken en verwerken?

- Wat is ultrasoon bewerken? - Werken en verwerken?

- Ultrasoon verspanen:principe, werking, uitrusting, toepassing, voor- en nadelen

- Ultrasoon lassen:principe, werking, uitrusting, toepassing, voor- en nadelen

- Schuurstraalbewerking - onderdelen, werkingsprincipe, toepassing

- Waterstraalbewerking - Werkingsprincipe, toepassingen, voordelen

- Koepeloven - Onderdelen, werkingsprincipe, toepassingen

- Waterstraalbewerking - Werkingsprincipe, voordelen en nadelen met toepassing

- Ultrasoon bewerkingsproces, werkprincipes en voordelen:

- Ultrasoon bewerken:onderdelen, werking, toepassingen, voordelen met PDF