Deugden van het virtuele

Wanneer passagiers genieten van een drankje en een traktatie op een Boeing 787 Dreamliner, komt hun snack uit een kombuis gemaakt door Jamco Corporation, fabrikant van vliegtuiginterieurs.

Samen met Jamco's succes bij het maken van kombuizen, toiletten en stoelen voor Boeing, Airbus en anderen, kwamen er geïntegreerde beheerbehoeften voor 3,2 miljoen CAD-datasets. Ondanks dat het bedrijf over al die gegevens beschikte, was het bedrijf niet in staat om enkele basisvragen te beantwoorden. Waarom is een product ontworpen zoals het was? Waarom heeft het vaak ontwerpfouten in een onderdeel aangebracht, ondanks zijn eerdere ervaring met het wijzigen van de CAD in andere onderdelen om diezelfde ontwerpfout te elimineren? Waarom heeft het een essentieel element verwijderd om de kosten te verlagen en moet het later weer worden toegevoegd? De oplossing was om een digitale thread te creëren op basis van Aras Innovator, een low-code productinnovatieplatform. Het platform stelt Jamco's ontwerpers en ingenieurs in Japan, Frankrijk en de Verenigde Staten in staat om te zoeken naar ontwerpgeschiedenis en de gerelateerde informatie te gebruiken om te begrijpen waarom een product is ontworpen zoals het was en om te stoppen met het herhalen van fouten uit het verleden.

"Door zoekresultaten te koppelen aan onze informatie, inclusief deliverables en verschillende voorschriften, kunnen onze ontwerpers elk proces op elk moment doorzoeken tot het is voltooid en zullen ze de juiste informatie over Aras Innovator verkrijgen zonder afhankelijk te zijn van technische opvolging tussen ingenieurs", aldus Hiroshi Sakurai, in een casus. Sakurai is de plaatsvervangend algemeen directeur, afdeling engineering en technologie, vliegtuiginterieurs en componentengroep bij Jamco.

Het platform en de applicaties van Aras behoren tot de vele tools die fabrikanten kunnen gebruiken om digitale threads te maken, die idealiter zijn samengesteld uit gegevens die tijdens de gehele levenscyclus van een product zijn gekoppeld. Een digitale thread is een logboek of een record dat begint met de CAD-gegevens en kan informatie bevatten van de PLC van de machine, onderhoud eraan, sensoren, energieverbruik en meer.

Het bedrijf en anderen hebben ook tools om digitale tweelingen te maken, dit zijn virtuele modellen die zijn verbonden met fysieke activa die worden gebruikt om te begrijpen hoe wijzigingen kunnen worden aangebracht en de impact van die wijzigingen te meten zonder de echte wereld te hoeven beïnvloeden. Deze middelen kunnen mensen, processen, workflows en een enkele machine omvatten, of een systeem zoals een hele fabriek. Digital twins kunnen onder meer helpen bij de veiligheidsplanning en bij het foutbestendig maken van een onderdeel in de ontwerpfase.

Over het algemeen omvatten de tools voor het bouwen van een digitale tweeling en thread degenen die al bekend zijn in de productie:CAD-, PLM- en IoT-toepassingen.

Innovator is open source, terwijl de applicaties en die van andere leveranciers meestal worden aangeboden met een betaald abonnement in een software-as-a-service paradigma. Andere variaties tussen de tools zijn kant-en-klaar versus maatwerk, gebruiksgemak, flexibiliteit, ondersteuning voor aangepaste applicaties, opname van low-code apps, modellen om de elementen in een digitale tweeling weer te geven, gebundelde of à-la-carte-applicaties, en meer.

Waar verschillende providers het echter grotendeels over eens zijn, zijn de voordelen die kunnen worden behaald met het maken van een digitale tweeling, een digitale thread of beide.

Digitale tweeling verrijkt ideeënbus

Jamco's ervaring toonde het nut aan van het gebruik van een digitale thread om geschiedenis en context te bieden in de ontwerpfase en tegelijkertijd herhaalde fouten te elimineren, allemaal in de zoektocht naar meer efficiëntie en verbeterde kwaliteit.

Een ander gebruik zou zijn voor onderhoud, zei Craig Melrose, executive vice president of digital transformation solutions bij PTC.

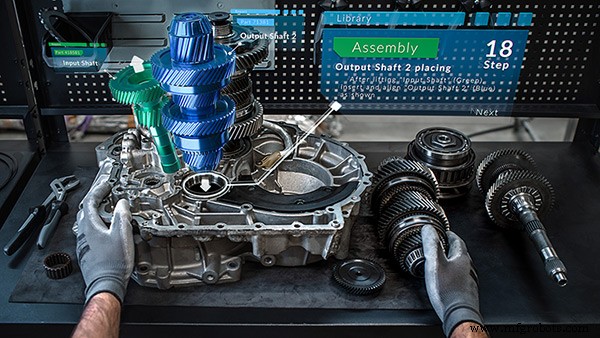

"Ik kan ze het onderhoud en de ervaring bieden door middel van augmented reality (AR), door ze eerst dit item te demonteren, dit item als tweede te controleren en dit item als derde te inspecteren," zei hij. "Als ik een item moet vervangen, vindt u hier de details over hoe u het kunt vervangen of opnieuw kunt installeren. Hoe te bevestigen dat het correct is gedaan. Hoe het apparaat opnieuw in elkaar te zetten en te controleren of het allemaal correct is gedaan en klaar is om weer aan te zetten. En zelfs veiligheidsitems zoals de stroom uitzetten en het apparaat vergrendelen, dit soort dingen, kunnen allemaal via AR worden geleverd."

Een digitale tweeling biedt zijn eigen voordelen.

"De voordelen zijn zoveel groter dan de investering", zegt Zohair Mehkri, een technisch directeur die verantwoordelijk is voor digital twin bij Flex Ltd., een wereldwijde contractfabrikant van $ 24 miljard. “Je kunt bijvoorbeeld je processen, je gebouwen, volledig optimaliseren voordat er ook maar iets gebeurt. Je kunt dingen verplaatsen, je kunt producten veranderen, nieuwe machines plaatsen, head count of materiaal toevoegen of verwijderen en je kunt dat allemaal in de software proberen voordat je zelfs maar een voet op je fabrieksvloer zet.

"De hoeveelheid tijd en moeite die we besteden aan het teruggaan en het doen van proefondervindelijkheden bij fysieke productieprocessen die ons financieel raken, is enorm. Dus de mogelijkheid om dat te doen in een digitale tweeling is enorm.”

Zodra een digitale tweeling is gemaakt, kunnen fabrikanten beginnen met monitoren, optimaliseren en analyseren. Elk van deze stappen heeft zijn eigen voordelen.

"Een analyse van een proces met behulp van een digitale tweeling is zeer krachtig omdat het niet alleen uw proces beschrijft, maar ook dingen zal doen, zoals u gebieden vertellen die moeten worden verbeterd", zei Mehkri. “Het hoeft geen bottleneck te zijn. Het kan zelfs zijn:'Je hebt hier wat lege ruimte, je zou het waarschijnlijk kunnen gebruiken.' Of je kunt een taak die geen waarde toevoegt uit je proces halen."

Het belangrijkste om in gedachten te houden is dat een digitale tweeling verbonden is met het fysieke model met hardware en software, zei hij. Dit kan leiden tot hogere voordelen vanwege de gesloten kringloop.

“Als er iets gebeurt in het fysieke systeem, moet het digitale model weten dat er een verandering in het fysieke systeem heeft plaatsgevonden, het digitale model moet zichzelf aanpassen aan het fysieke systeem en zichzelf vervolgens optimaliseren op basis van de verandering en die optimalisatie vervolgens doorgeven aan de fysiek systeem,” zei Mehkri.

Als er een knelpunt bestaat, kan een digitale tweeling oplossingen bieden om dit te corrigeren, zei Ali Ahmad Malik, assistent-professor industriële en systeemtechniek aan de Oakland University.

"In een assemblagecel is je doel bijvoorbeeld 1.000 eenheden per dag, maar op een bepaald uur evalueert de digitale tweeling het en vertelt je dat als je in hetzelfde tempo blijft werken, je het doel niet kunt bereiken", hij zei. “Maar het vertelt me niet alleen het potentiële probleem dat zich aan het eind van de dag kan voordoen, maar geeft me ook enkele oplossingen, omdat het de mogelijkheid heeft om het te simuleren en het is intelligent. Het heeft informatie van eerdere incidenten. Suggesties kunnen zijn het toevoegen van een robot of het verhogen van de snelheid van een robot. Ik kan dit alleen bereiken als ik een dataverbinding heb en mijn digitale tweeling steeds intelligenter wordt door gebeurtenissen uit het verleden en leerervaringen uit het verleden. Dus een dimensie van machine learning moet erin worden ingeschakeld.”

Malik, wiens ervaring met het maken van digitale tweelingen is met robots of cobots, zei dat de tweeling ook kan helpen bij het balanceren van het assemblageproces. In assemblagecellen worden taken toegewezen aan mensen en robots die samenwerken om binnen een bepaalde tijd een assemblage te bouwen, zodat geen enkele operator stilzit. Vóór de digitale tweeling gebeurde het proces altijd handmatig.

"Met digitale tweelingen die continu de snelheid van de robot evalueren, blijft hij het proces balanceren en taken aan de juiste bron toewijzen", zei hij. “Dus al deze handmatige activiteit van procesbalancering gaat naar een digitale tweeling. Als je een hoge mix en een laag volume hebt, kan deze digitale tweeling je enorm helpen.”

Het zal een fabriek ook helpen sneller te reageren op marktschommelingen, omdat productielijnen of cellen snel en virtueel kunnen worden toegevoegd, verwijderd of aangepast om te reageren op veranderingen in markten, getest via simulatie en geaccepteerd of afgewezen op basis van resultaten. In gereguleerde sectoren is er zelfs sprake van het vooraf digitaal kwalificeren van een lijn voordat deze fysiek wordt gekwalificeerd.

Melrose zei dat de snelle en virtuele veranderingen die met simulatie worden getest, de productie in een fabriek kunnen laten draaien.

Melrose zei bijvoorbeeld:neem een fictieve plant met 10 machines. Werknemers vinden het moeilijk om onderdelen in en uit een machine te wisselen omdat ze zo zwaar zijn, dus de fabriekseigenaar wil een tilhulp toevoegen.

"In plaats van de productie te onderbreken, kan ik dat allemaal offline op een computer testen om er zeker van te zijn dat het goed werkt", zei hij. "Ik installeer en test het in het weekend en zet het op maandag in, zodat we de productie weer kunnen starten met dat nieuwe toegevoegde item."

Wat de digitale tweeling vooral biedt, is een context en raamwerk voor sensorgegevens die uit een slimme machine stromen, zegt Rob McAveney, CTO bij Aras.

"Als je erover nadenkt, want ik heb twee verschillende vliegtuigen met twee verschillende motoren die feedback geven over hoe de ene motor werkt versus hoe de andere motor werkt," zei hij. “Die feedback is waardevol, maar het is veel waardevoller als ik weet op welk vliegtuig ze zijn geïnstalleerd, waar dat vliegtuig vliegt, wat de onderhoudsgeschiedenis van dat vliegtuig is. Al die dingen zijn belangrijk voor het analyseren van de gegevens die van die sensoren terugkomen. Dus de digitale tweeling, daar biedt hij voor mij de meeste waarde.”

Draad, dubbele apps zouden meer CAD-achtig kunnen zijn

Waar McAveney de grootste uitdaging ziet, ligt in losgekoppelde gegevens van ongelijksoortige systemen.

"Je hebt gegevens in verschillende formaten die worden gebruikt door verschillende personen op verschillende afdelingen die nooit met elkaar praten", zei hij. "Als ze hun gegevens moeten verstrekken, moeten ze deze handmatig masseren om ze toepasbaar te maken voor de behoeften van iemand anders."

Het hebben van verschillende systemen op zich is niet slecht, het is het feit dat het verschillende systemen zijn zonder verbinding.

"En ik bedoel niet [niet praten] vanuit een technologisch perspectief, ik bedoel [niet praten] vanuit een semantisch perspectief", zei McAveney. "Dat betekent dat ik een stuklijst in PLM heb, ik een stuklijst in ERP heb, en er is geen mapping, er zit niemand in het midden die zegt:'Oh, dat veld in dat systeem is hetzelfde als dat veld in dat systeem.” We moeten ervoor zorgen dat ze gesynchroniseerd zijn. Nu is er niet eens een conceptuele connectie tussen hen, laat staan een fysieke connectie.”

Malik vergeleek de situatie die McAveney beschreef, van losgekoppelde data, met die van data van verschillende CAD-softwareleveranciers.

"AutoCAD-gegevens waren bijvoorbeeld [ooit] niet exporteerbaar of importeerbaar in SolidWorks, maar nu is het heel normaal om gegevens van de ene CAD naar de andere CAD te exporteren en te importeren en er zijn standaardformaten", zei Malik. “In deze dimensie moet hetzelfde worden gedaan, niet alleen CAD-gegevens, maar ook dynamische gegevens en de informatie die we van fysieke systemen krijgen. Op dit moment zijn we beperkt tot het platform van één bedrijf.”

Verkopers en gebruikers zijn het erover eens dat de eerste en belangrijkste stap bij het gebruik van een digitale tweeling is om te bepalen wat je doel is en welke delen van je fysieke systeem je wilt modelleren.

Een fabriekseigenaar wil misschien gewoon zijn fabriek visualiseren, zei Mehkri, en vragen beantwoorden als:Waar zijn mijn materialen? Waar brengen mensen hun tijd door? Wat zijn gebieden met veel verkeer? Waar zijn de problemen met de lijn?

“Als je dat soort uitdagingen gaat visualiseren, dan kun je ingaan op die tweede factor, namelijk hoe los ik die problemen op, hoe optimaliseer ik die problemen of hoe kom ik van die problemen af?” zei hij.

Melrose was het ermee eens dat het kiezen van de juiste doelstelling de sleutel is.

"Bedrijven zijn terecht risicomijdend, maar omdat ze risicomijdend zijn, kiezen ze misschien de verkeerde use-case met een lage waarde en, mogelijk omdat ze niet zeker zijn van de waarde, de verkeerde technologie kiezen op basis van prijs in plaats van op basis van impact," zei PTC's Melrose. "Ze kunnen in het vagevuur van de piloot komen."

Hoewel sommige leveranciers maatwerk ontmoedigen, staat ten minste één bedrijf niet alleen maatwerk toe, maar moedigt het dit ook aan.

"Het staat u als klant vrij om die applicaties uit te breiden met extra mogelijkheden en wat Aras doet is de mogelijkheid bieden voor Aras-abonnees om applicaties te gebruiken zoals ze zijn, applicaties uit te breiden naar eigen goeddunken en nieuwe applicaties te bouwen zoals zij dat nodig achten", aldus McAveney. . "Vervolgens is het onze taak om ervoor te zorgen dat al die veranderingen die de klant heeft aangebracht, vooruit kunnen met technologie.

"Terwijl Aras nieuwe mogelijkheden en nieuwe versies van het platform blijft uitbrengen die werken met nieuwere compute-stacks, garanderen we als onderdeel van ons abonnement dat alles wat je vandaag bouwt, volgend jaar zal werken."

In Mehkri's ervaring met het creëren van digitale tweelingen, vertrouwt hij op lean manufacturing-principes wanneer er een mismatch is tussen zijn tweelingbroer en de echte wereld. Het is onmogelijk om alle mogelijkheden op te sommen voor de oorzaak van een verschil, zei hij.

“Er zijn echter enkele mogelijkheden die kunnen gebeuren; Ik zou verkeerd gemodelleerd kunnen hebben, er kan een gebruikersfout zijn, er kunnen verschillende databronnen zijn of de databron zelf kan een probleem hebben”, aldus Mehkri. “De manier waarop we dat meestal bepalen, is door gebruik te maken van de Power of Gemba, een Lean Manufacturing-techniek, die naar de plek gaat waar het werk wordt gedaan. Door naar de fysieke verdieping te gaan, zijn we in staat om het proces te bekijken en ons erin onder te dompelen en een RCA (root cause analysis) uit te voeren op wat de discrepantie heeft veroorzaakt en daarna het probleem te achterhalen."

Een gebied waar Mehkri en de rest van de industrie mee worstelen, is dat ze niet genoeg kant-en-klare inhoud hebben om materialen, machines en de andere elementen in een digitale tweeling te modelleren. Als er geen model in de software zit, moet de gebruiker het zelf maken, wat tijdrovend is, zei hij.

Malik zei dat een gebruiker mogelijk meerdere producten nodig heeft om zijn digitale tweeling te bouwen. "Misschien kan ik met één tool ontwerpen welke elementen er in een fysiek systeem zijn", zei hij. Een ander hulpmiddel kan me in staat stellen om de dynamiek of kinematica van het fysieke systeem te definiëren en dan kan een andere software me in staat stellen om de gegevens van het fysieke systeem in het digitale systeem te integreren. Dus een combinatie van vier of vijf verschillende software kan me helpen om een digitale tweeling te voltooien.”

Enkele van de prominente namen onder leveranciers van digitale tools hebben een uitgebreide set tools voor het bouwen van digitale tweelingen, maar kleine en middelgrote bedrijven kunnen het zich vaak niet veroorloven of hebben geen mensen met de vaardigheden om het te gebruiken, zei Malik. Zelfs bij de grotere leveranciers kunnen verschillende applicaties gegevens niet soepel en gemakkelijk overdragen.

"Maar als je software kunt vinden met meer functies binnen één omgeving, biedt Visual Components bijvoorbeeld continue simulatie, dataconnectiviteit, discrete event-simulatie of stochastische analyse in één enkele omgeving," zei hij. "Dat is naar mijn idee een hele goede eigenschap, want dan heb je geen drie of vier software nodig."

Automatisering Besturingssysteem

- 5 drijfveren van de digitale supply chain in de productie

- Onderhoud in de digitale wereld

- De digitale benadering van slimme containerverzending

- Hoe meet ik de digitale volwassenheid van mijn bedrijf?

- Commentaar van een expert:De toekomst van afval in een digitale wereld

- De klant moet centraal staan in de digitale strategie

- Censornet:de toekomst van de maakindustrie veiligstellen

- De grote impact van Industrie 4.0 op de backoffice

- De opkomst van digitale platforms in de maakindustrie

- Automatisering en de toekomst van digitale productie?

- Digitale productie:de industrie van morgen