Additive Manufacturing in een Smart Factory:5 sleutels tot succes

[Afbeelding tegoed:3D-systemen]

De evolutie van digitale technologieën heeft de manier waarop fabrieken werken fundamenteel veranderd. Faciliteiten raken steeds meer met elkaar verbonden en maken de weg vrij naar de fabrieken van de toekomst, ook wel slimme fabrieken genoemd.

Tegenwoordig is meer dan een derde van de fabrieken omgevormd tot slimme faciliteiten en bedrijven zijn van plan om de komende vijf jaar 40 procent meer fabrieken te bouwen.

Een van de belangrijkste technologieën die een verschuiving naar slimme fabrieken mogelijk maken, is Additive Manufacturing (AM), een essentiële digitale productiemethode.

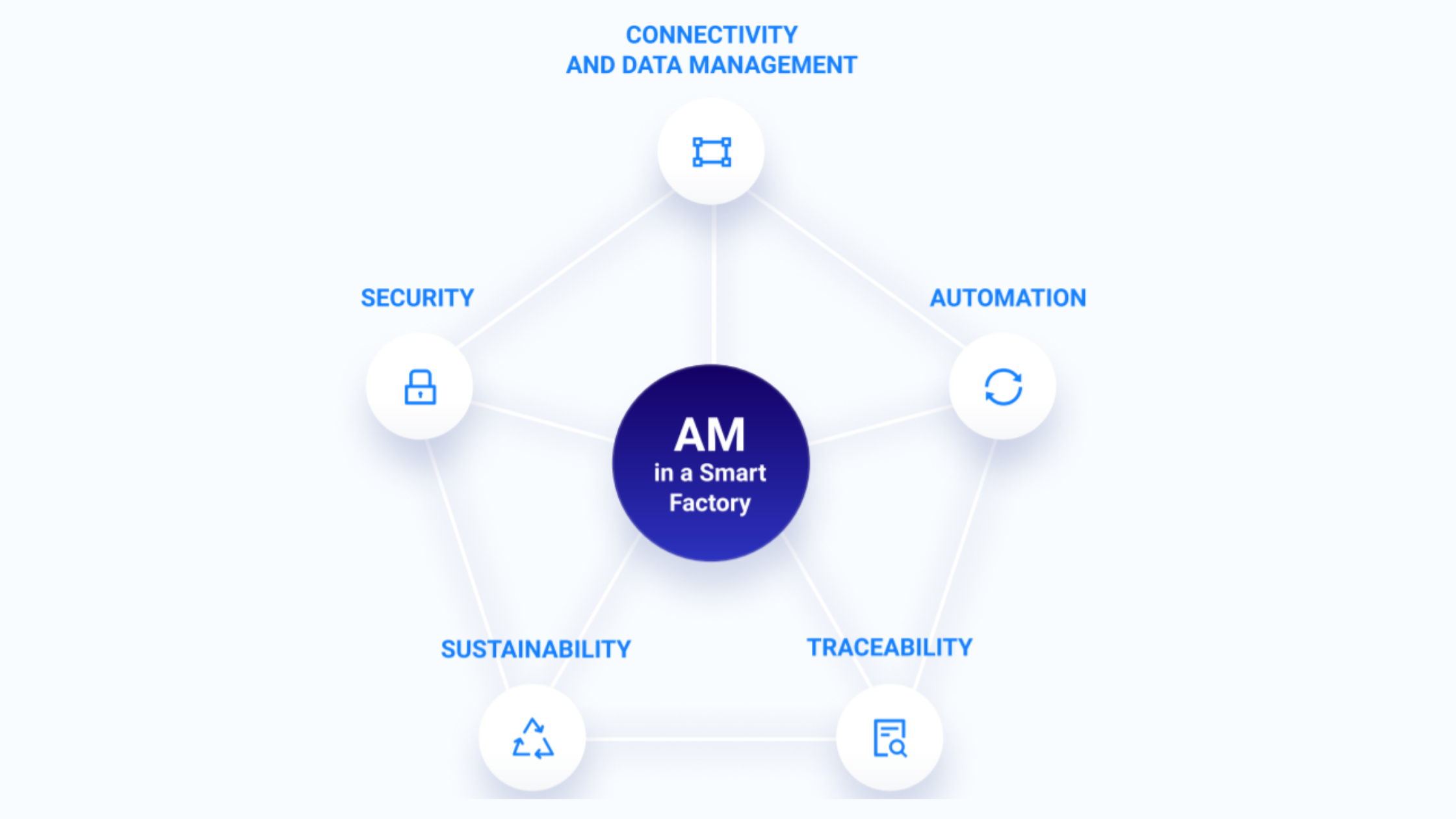

Het integreren van AM in een slimme fabriek brengt echter een reeks uitdagingen met zich mee. Naast het gebrek aan connectiviteit en traceerbaarheid, ondervinden bedrijven problemen als het gaat om het opzetten van een geautomatiseerde en veilige AM-workflow op basis van duurzaamheidsprincipes.

Zonder deze factoren in een vroeg stadium in overweging te nemen, zullen fabrikanten die AM een onderdeel van hun slimme fabrieken willen maken, moeite hebben om het gebruik van technologie op te schalen naarmate hun activiteiten groeien.

Hieronder gaan we dieper in op de vijf vereisten die essentieel zijn voor de integratie van AM in een slimme fabriek en delen we tips, oplossingen en benaderingen die u zullen ondersteunen op uw reis naar slimme productie.

Hoe past AM in een slimme fabriek?

Volgens het rapport van Capgemini is bijna 70 procent van de fabrikanten een reis naar digitale transformatie begonnen om de vruchten van slimme fabrieken te plukken.

Tegen deze achtergrond van digitalisering is AM hard op weg een belangrijke digitale productietechnologie te worden.

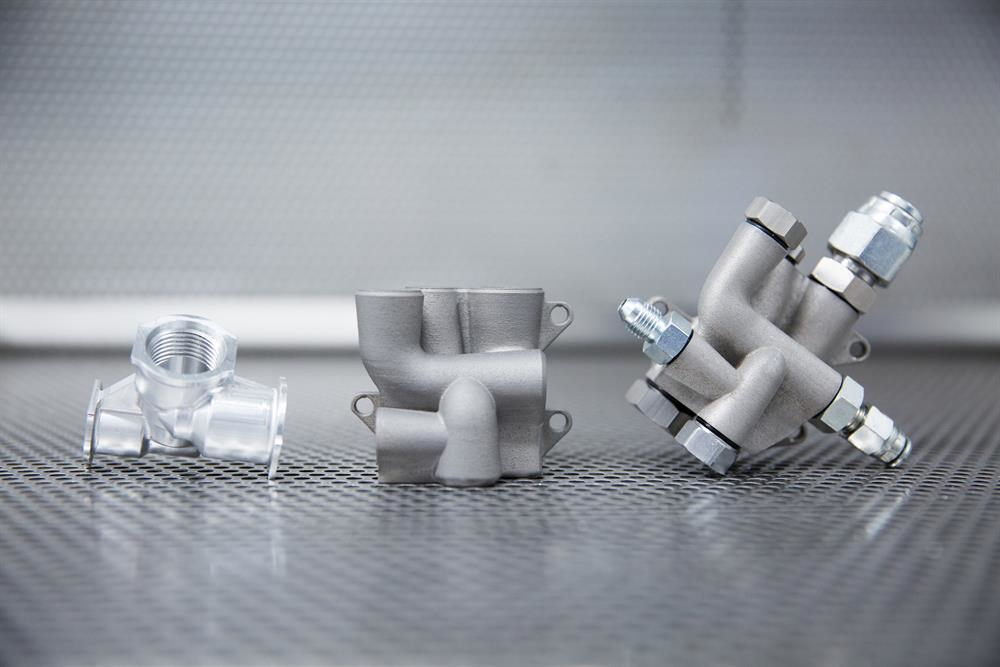

Bij AM of 3D-printen wordt het fabricageproces van een onderdeel softwarematig aangestuurd, waardoor het een sterk gedigitaliseerd proces is. Het gaat om het maken van een 3D-model in CAD en dit vervolgens om te zetten in tweedimensionale lagen die vervolgens na elkaar worden aangebracht tijdens het printen. In tegenstelling tot conventionele processen die afhankelijk zijn van mallen of snijgereedschappen, is het enige gereedschap dat nodig is in AM een 3D-printer.

Ondanks de vele voordelen van AM, worstelen veel organisaties nog steeds met het optimaal benutten van additive manufacturing als slimme fabrieksoplossing. De reden hiervoor ligt vaak in het gebrek aan onder meer connectiviteit, automatisering en beveiliging die nodig zijn om AM over een slimme fabriek heen te schalen.

5 sleutels om AM succesvol te integreren in een Smart Factory

We hebben vijf essentiële vereisten voor AM geïdentificeerd, terwijl het volwassen wordt om onderdeel te worden van het slimme productie-ecosysteem.

1. Connectiviteit en gegevensbeheer

Bij additive manufacturing worden continu gegevens gegenereerd, in elke productiefase. Denk hierbij aan data van hardware en materialen tot data uit verschillende softwaresystemen (ERP, PLM).

Om deze data te kunnen gebruiken voor inzichten en operationele verbeteringen, is het cruciaal om ervoor te zorgen dat geen enkel apparaat of stukje data geïsoleerd blijft.

Het Industrial Internet of Things (IIoT) is de belangrijkste technologie die meer connectiviteit en gegevensverzameling mogelijk maakt door het gebruik van sensoren, zenders, software en netwerken.

IIoT biedt de mogelijkheid om de silo's tussen operationele technologie (AM-machines en andere apparatuur) en informatietechnologie (software en netwerken) te verwijderen om een continue, realtime overdracht van gegevens te garanderen.

Hoewel de nieuwe generatie 3D-printers is uitgerust met IIoT-mogelijkheden, worstelen fabrikanten nog steeds met het verzamelen en analyseren van de gegevens die door IIoT worden geleverd. Een van de belangrijkste uitdagingen bij het gebruik van AM-gegevens zijn niet-verbonden systemen en handmatige processen, die geen realtime toegang tot gegevens mogelijk maken.

Een manier om betere connectiviteit en toegang tot gegevens te bereiken, is door het gebruik van gespecialiseerde software die uw machines en softwaresystemen, zoals ERP, PLM, in één systeem kan koppelen.

Het opzetten van een dergelijk systeem is mogelijk door middel van Manufacturing Execution System (MES)-software, dat dient als een gecentraliseerd platform dat AM-processen verbindt.

Connectiviteit, mogelijk gemaakt door MES-software, brengt gegevens binnen handbereik, zodat u een naadloze realtime stroom van relevante AM-gegevens tot stand kunt brengen die volledige traceerbaarheid en flexibele besluitvorming ondersteunt.

MES-software voor AM kan bijvoorbeeld dashboardmogelijkheden bieden voor het volgen en documenteren van KPI's met betrekking tot Overall Equipment Efficiency (OEE), zoals machinegebruik, productie-output en reparatietijd.

Dit maakt op zijn beurt de optimalisatie van de AM-productieplanning mogelijk, wat ten grondslag ligt aan het geavanceerde gebruik van AM in uw digitale fabriek.

Lees ook:AMFG werkt samen met HP om systeemconnectiviteit voor AM te stimuleren

2. Automatisering

Een van de grootste beperkende factoren voor AM vandaag de dag zijn de kosten van menselijke arbeid voor repetitieve taken. Daarom ligt de sleutel om AM op de verdiepingen van de slimme fabrieken te brengen in end-to-end automatisering.

Door een combinatie van hardware en software, robotica, sensoren en netwerken, zorgt automatisering voor meer gestroomlijnde processen als onderdeel van een end-to-end digitale productiecyclus.

AM-automatisering omvat alle niveaus van de AM-workflow, van ontwerp tot productie, tot onderdelenbehandeling en nabewerking.

In de ontwerpfase zijn er momenteel oplossingen die helpen bij het automatiseren van sommige delen van het ontwerpproces, zoals het genereren van ondersteuning.

Bovendien evolueren ontwerptools, zoals topologie-optimalisatie, om te helpen bij het genereren en valideren van de beste AM-ontwerpen voor een bepaalde applicatie en technische vereisten.

In de productiefase is er een mogelijkheid om de productieplanning en -beheer te stroomlijnen met behulp van MES-software. De software vervangt arbeidsintensieve processen, zoals handmatige orderafhandeling en projectmanagement, door het gebruik van één digitaal platform.

Bovendien wordt 3D-printhardware steeds meer geautomatiseerd door het gebruik van sensoren, waardoor volledige procesbewaking mogelijk is. Een voorbeeld van hoe bedrijven kunnen profiteren van slimmere hardware is onderhoud op afstand, waardoor bedrijven in het geval van een storing sneller een oplossing kunnen vinden om een hoge OEE te garanderen.

Van alle AM-workflowstadia is AM-nabewerking lange tijd het minst geautomatiseerd geweest. Daar komt nu verandering in, met de introductie van nabewerkingssystemen die gericht zijn op geautomatiseerd reinigen, ontpoederen, verwijderen van dragers en verven van 3D-geprinte onderdelen.

Robots en automatisch geleide voertuigen spelen ook een steeds grotere rol in AM-procesautomatisering door de verwerking van onderdelen en laad- en uploadactiviteiten te stroomlijnen.

3. Traceerbaarheid

Traceerbaarheid is momenteel een van de belangrijkste zorgen waarmee bedrijven worden geconfronteerd die AM voor productie gebruiken.

In de productie betekent traceerbaarheid de mogelijkheid om elk onderdeel en product tijdens het productieproces te volgen, vanaf het moment dat grondstoffen de fabriek binnenkomen tot het moment waarop de eindproducten worden verzonden.

Het belang van traceerbaarheid gaat verder dan mogelijke terugroepingen van producten. Het gaat er ook om de zichtbaarheid in het productieproces te verbeteren en u in staat te stellen belangrijke gegevens bij te houden en uw processen te optimaliseren.

De vraag naar traceerbaarheid in het AM-productieproces wordt bepaald door verschillende factoren, waaronder:

- de behoefte aan adequate kwaliteitsprocessen

- de behoefte aan nauwkeurige productiegegevensrapportage

- klantvereisten

Nu regelgeving, rapportage en kwaliteitscontrole-eisen een rol gaan spelen, moet het huidige gebrek aan traceerbaarheid in het AM-ecosysteem en de toeleveringsketen worden aangepakt als AM in een slimme fabriek moet worden geïntegreerd.

Een uitdaging hierbij is de mogelijkheid om hergebruikt materiaal te traceren. In de Metal Powder Bed Fusion-technologie blijft er, nadat het printproces is voltooid, een bepaalde hoeveelheid metaalpoeder niet gesmolten en kan deze worden gezeefd en vervolgens worden gemengd met een nieuw poeder in een bepaalde verhouding.

Het proces van materiaalhergebruik moet traceerbaar zijn, zodat eindgebruikers er zeker van kunnen zijn dat ze hoogwaardige materialen gebruiken om kritieke onderdelen te bouwen.

Er zijn momenteel verschillende softwareoplossingen beschikbaar om de oorsprong van poeder te volgen, het aantal keren dat het is gerecycled en in welke builds het is gebruikt.

Bovendien is traceerbaarheid van batches essentieel om ervoor te zorgen dat onderdelen in elke batch voldoen aan alle veiligheids- of kwaliteitsnormen.

Als er bijvoorbeeld een onderdeel uitvalt, moet de oorzaak worden gevonden. Het hebben van een systeem waarmee operators de oorzaak van een defect aan een onderdeel kunnen volgen, is een fundamenteel voorbeeld van traceerbaarheid op het werk. Zonder de juiste gegevens bij de hand is het onmogelijk om dit niveau van traceerbaarheid te bereiken.

Een voorbeeld van een systeem dat AM-bedrijven omarmen om traceerbaarheid te bereiken, is MES. End-to-end traceerbaarheid, mogelijk gemaakt door MES-software, kan effectievere kwaliteitsbeheerprocessen tot stand brengen door middel van gegevensanalyse en business intelligence-tools.

In staat zijn om precies te volgen wat er met uw 3D-bestanden en onderdelen is gebeurd, en wanneer, langs de productlevenscyclus, voegt een nieuw niveau van proceskwaliteit toe voor AM, aangezien bedrijven gemakkelijk belangrijke gegevens kunnen beoordelen en processen kunnen optimaliseren wanneer fouten of fouten optreden.

Het opzetten van traceerbare AM-activiteiten is de eerste stap op weg naar het gebruik van de technologie voor productie, omdat het helpt om transparantie en verantwoording in de hele toeleveringsketen te waarborgen en om te bewijzen dat producten aan bepaalde normen voldoen en voldoen aan branchevoorschriften.

Lees ook:5 manieren waarop realtime productiezichtbaarheid uw AM-activiteiten verbetert

4. Duurzaamheid

In een slimme fabriek is het traditionele lineaire productiemodel 'nemen, maken, verwijderen' niet langer houdbaar. Slimme productie betekent duurzame productie, waarbij bedrijven een circulaire economie nastreven die hulpbronnen bewaart en hergebruikt, van grondstof tot verbruikte verbruiksartikelen.

Dankzij het vermogen om efficiëntere ontwerpen te maken waarvoor minder materiaal nodig is voor de productie, wordt AM vaak gezien als een duurzame technologie.

Ondanks deze voordelen is er nog ruimte voor verbetering. Om AM duurzaam te gebruiken in een slimme fabriek, is het belangrijk om de belangrijkste duurzaamheidsprincipes in overweging te nemen:

- Energieverbruik

- Materiaal hergebruik

- Afvalbeheer

Het energieverbruik verlagen

Vanuit het oogpunt van duurzaamheid is het energieverbruik direct gecorreleerd met milieuoverwegingen, zoals CO2-emissies.

Additive manufacturing, met name bij metalen, is geenszins een energiezuinige technologie.

Om AM een onderdeel van uw slimme productie te maken, moet u manieren vinden om een hoog energieverbruik te compenseren.

Een manier om dit te doen is door de applicatie te kiezen die geschikt is voor de technologie en het ontwerp ervan zoveel mogelijk te optimaliseren. Geoptimaliseerde ontwerpen zijn goedkoper en sneller te produceren. Bovendien komen betere ontwerpen het systeem, waar het additief vervaardigde onderdeel zal worden gebruikt (bijvoorbeeld een auto of een vliegtuig), ten goede door het energiezuiniger te maken.

Materialen zo lang mogelijk in gebruik houden

Een andere belangrijke duurzaamheidsfactor om te overwegen is de recycleerbaarheid en hergebruik van AM-materialen.

Hoewel de polymeren die in AM worden gebruikt, in de meeste gevallen gemakkelijk kunnen worden gerecycled, komt de grootste zorg voor het duurzame gebruik van materialen uit het metaal AM.

Bij het toepassen van metaal-AM-technologieën die metalen in poedervorm gebruiken, is het van cruciaal belang om een proces op te zetten voor de juiste recycling en hergebruik van metaalpoeders. Dit omvat bijvoorbeeld het creëren van een streng regime voor het mengen van de gebruikte en ongebruikte poeders om de traceerbaarheid van het materiaal te garanderen.

Naast het hergebruik van AM-poeder ontwikkelt de industrie benaderingen voor het recyclen van afvalmateriaal tot een poeder dat geschikt is voor additive manufacturing.

Zo draagt 6K, voorheen Amastan Technologies, met zijn UniMelt-proces bij aan een volledig circulaire economie. Het maakt gebruik van een gepatenteerde methode om machinaal schroot, zoals draaiingen en spanen, evenals AM-ondersteuningen en afgekeurde onderdelen, mechanisch te vermalen tot fijne deeltjes. Deze worden vervolgens door een plasmasysteem gevoerd om hoogwaardige poeders te produceren.

Verspilling beheren

De realiteit van AM is dat het niet inherent verspilling is. Er zijn twee belangrijke bronnen van verspilling, de ene is afval na de verwerking en de andere - mislukte afdrukken.

In de meeste gevallen kunnen deze afvalstromen sterk worden geminimaliseerd door er rekening mee te houden in de ontwerp- en bouwvoorbereidingsfasen.

Ingenieurs kunnen bijvoorbeeld ondersteuningsstructuren optimaliseren, zodat er minder ondersteuningsstructuurmateriaal hoeft te worden verwijderd nadat de print is voltooid.

Mislukte afdrukken kunnen worden voorkomen met behulp van simulatiesoftware, die een glimp geeft van hoe een onderdeel zich tijdens het afdrukproces zal gedragen. Met simulatie wordt het eenvoudiger om afdrukproblemen te voorspellen die zouden leiden tot een mislukte afdruk en deze in de ontwerpfase in te halen.

Uiteindelijk, met de juiste aanpak, is de mogelijkheid om een bijna afvalloos additief productieproces op te zetten binnen handbereik.

5. End-to-end beveiliging

Terwijl de industrie zich beweegt om de zakelijke waarde te benutten die gepaard gaat met slimme productie, is de noodzaak om cyberbeveiligingsproblemen aan te pakken nog nooit zo groot geweest.

Zonder integriteits-, vertrouwelijkheids- en rechtenbeheer van AM-gegevens kunnen bedrijven AM niet opschalen in een slimme fabriek.

Dit wordt ondersteund door het feit dat meer dan een derde van de fabrikanten terughoudend is om te investeren in digitale technologieën vanwege veiligheidsrisico's.

De zorgen rond de veiligheid van digitale technologieën, zoals AM, zijn gegrond. Digitale bestanden bevatten gegevens over productspecificaties en hoe een onderdeel moet worden geproduceerd.

Ongeautoriseerde toegang tot dergelijke gegevens kan ernstige gevolgen hebben voor bedrijven, zoals diefstal of manipulatie van gegevens, en vormt een belangrijke bedreiging voor de integriteit van het intellectuele eigendom van een bedrijf.

Bij traditionele productie zal de diefstal van een item zich doorgaans niet vertalen in een aanzienlijk inkomensverlies. Met AM kunnen de gevolgen veel ernstiger zijn.

Als een ontwerpbestand eenmaal is gecompromitteerd, kan een onbevoegd persoon toegang krijgen tot de eigen ontwerpkenmerken van een onderdeel, waardoor ze de blauwdruk krijgen om een object zo vaak als ze willen te reproduceren, op voorwaarde dat ze over de juiste apparatuur beschikken.

Als gevolg hiervan wordt de veilige digitale overdracht van AM-gegevens, binnen een slimme fabriek en naar externe partners, van cruciaal belang om ervoor te zorgen dat de gegevensintegriteit behouden blijft.

Tips voor het beveiligen van AM in een slimme fabrieksomgeving

Er zijn verschillende dingen waarop u zich moet concentreren om de AM-gegevens in uw slimme fabriek te beveiligen.

Leer uw mensen op

Ten eerste moet u erkennen dat gebruikers uw grootste bedreiging kunnen zijn. Medewerkers kunnen fouten maken die de gegevens of systemen van uw bedrijf in gevaar brengen, vaak omdat ze niet de vereiste training hebben om hen te leren hoe ze het bedrijf waarvoor ze werken kunnen beschermen.

Daarom moet het uw topprioriteit worden om uw personeel op te leiden en te motiveren om aandacht te besteden aan cyberdreigingen en tegenmaatregelen.

Toegang tot uw gegevens beheren

Ten tweede moet u zich concentreren op de manier waarop u de toegang tot gegevens beheert, evenals versleuteling en sterke authenticatiepraktijken.

Verschillende bedrijven ontwikkelen beveiligingsoplossingen voor AM, waarmee u ontwerpbestanden kunt versleutelen, zodat alleen geautoriseerde gebruikers toegang hebben tot de bijgevoegde gegevens.

Overschakelen naar beveiligde bestandsindelingen

Een andere overweging is om gestandaardiseerde bestandsindelingen te gebruiken die veilige gegevensoverdracht en interoperabiliteit ondersteunen.

Hoewel de AM-industrie blijft vertrouwen op een ouderwets .stl-bestandsformaat, zijn er stappen ondernomen om het te vervangen door een efficiënter bestandsformaat, .3mf genaamd. In vergelijking met .stl is het nieuwe bestandsformaat ontworpen met het oog op gegevensbeschermingsfuncties die commercieel misbruik van gegevens of gegevenscorruptie voorkomen.

Investeer in AM-hardware met beveiligingsfuncties in gedachten

Bovendien moet u, naarmate de connectiviteit van 3D-printers toeneemt, beveiliging een vereiste maken tijdens het inkoopproces. Aangezien uw AM-apparatuur u vele jaren van dienst zal zijn, moeten beveiligingsfuncties worden geïntegreerd in het ontwerp van de apparatuur om onderhoud en bescherming in een sterk verbonden fabrieksnetwerk te vergemakkelijken.

Hoewel er veel mogelijkheden zijn om AM te beveiligen, komt het erop neer dat er niet één oplossing is om alle problemen aan te pakken. Er is veeleer een verscheidenheid aan technologieën nodig om AM van productiekwaliteit gedurende de volledige levenscyclus adequaat te beveiligen.

AM schalen in een slimme fabriek met de juiste tools

COVID-19 heeft de wereld laten zien dat traditionele toeleveringsketens en productie-ecosystemen flexibeler en flexibeler moeten worden om de veranderingen en uitdagingen als gevolg van de huidige crisis bij te houden.

Een oplossing ligt in het omarmen van digitale technologieën, zoals AM, als onderdeel van een streven naar slimme productie.

Hoewel veel bedrijven AM gebruiken, zullen ze de juiste tools en processen moeten gebruiken om een traceerbare, geautomatiseerde, veilige en duurzame workflow op te zetten.

Een groot deel van deze eisen kan worden gerealiseerd met behulp van MES, ontworpen voor de unieke behoeften van de AM-technologie.

Met additieve MES-software kunnen fabrikanten productieplanning, -planning en -implementatie koppelen aan een digitale thread die gegevens gebruikt om meer zichtbaarheid te krijgen en best practice-processen in de hele organisatie tot stand te brengen.

Alleen met een strategisch doel en de juiste tools en technologieën kunnen fabrikanten de basis leggen voor het AM-succes op de lange termijn in hun fabriek van de toekomst.

3d printen

- Additieve productie versus subtractieve productie

- Rockwell Smart Factory-technologie pakt tekort aan vaardigheden aan

- Bedrijven omarmen ecosystemen voor succes in slimme productie

- Kan de 'slimme' fabriek de productiviteit van de Amerikaanse productie doen herleven?

- Gegevensgestuurde productie-uitdagingen

- De digitale fabriek:slimme productie stimuleert industrie 4.0

- Het belang van IIoT in een slimme fabriek

- Slimme productie van Autodesk

- Wat is slimme productie?

- Additieve productie in elektronica

- Additieve productie in de lucht- en ruimtevaart