Innovatief gebruik van additieve productie

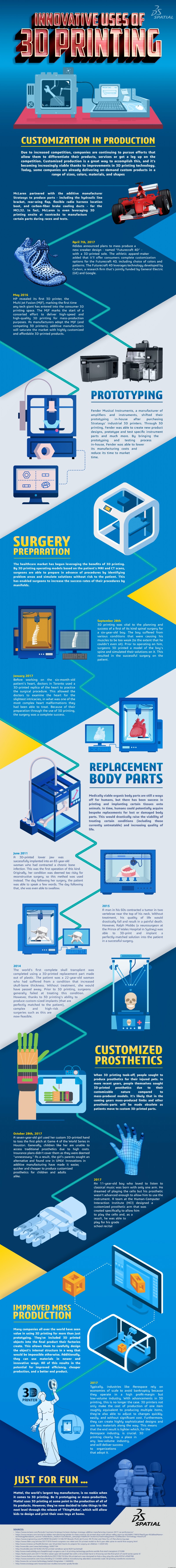

Het gebruik van softwarecomponenten voor additieve fabricage neemt toe in hightechindustrieën. Volgens het marktonderzoeksbureau MarketsandMarkets (M&M) groeide de waarde van de productie van 3D-printers en additive manufacturing in 2017 tot $ 3,5 miljard. De belangrijkste gebruikers van additive manufacturing waren de medische apparatuur, de lucht- en ruimtevaart en de auto-industrie.

Dit is niet verwonderlijk. Bij additieve fabricage zijn de kosten voor het afdrukken van een complexe vorm hetzelfde als voor een eenvoudig ontwerp, vooral in kleine hoeveelheden.

Medische apparaten en chirurgie

De voordelen van additive manufacturing zijn een zegen voor de medische industrie. Door gebruik te maken van additieve fabricage, bouwt de medische industrie zeer op maat gemaakte implantaten voor tandheelkundige en orthopedische toepassingen. Aangezien additieve fabricage de kosten van gereedschap en installatie wegneemt (vereist bij subtractieve productie), hoeven artsen zich geen zorgen te maken over schaalvoordelen bij het voorstellen van aangepaste implantaten en protheses aan de patiënt.

Bovendien heeft additive manufacturing fabrikanten ook in staat gesteld om zeer complexe en zeer delicate ontwerpen te produceren, zoals gewrichten die zijn ontworpen om verbinding te maken met menselijke botten. Om deze oplossingen te produceren, moeten 3D-printers minuscule fractale roosterstructuren maken waarin botweefsel kan samensmelten, waardoor een sterke verbinding tussen het implantaat en het bot ontstaat. Er is geen andere manier om dergelijke vormen te maken.

Evenzo omvatten tandheelkundige implantaten en inserties zowel ongelooflijke aanpassingen als een zeer complex ontwerp om een precieze pasvorm te bereiken. Er is een aanzienlijke precisie in het tandimplantaatproces. Eerst begint het met een röntgenfoto van je mond om je botten te onderzoeken. Ten tweede moet de chirurg een gat boren voor het tandimplantaat. De chirurg moet er echter voor zorgen dat het implantaat (zoals de schroef voor het implantaat) perfect is afgestemd op hoe uw tanden zijn geplaatst. Dankzij 3D-printen kunnen tandartsen nu op maat gemaakte implantaten beveiligen. Deze implantaten en bijbehorende boorgeleiders zijn op maat ontworpen in gespecialiseerde CAD-software (computer aided design) voor 3D-printen en vervolgens vervaardigd met een hoge mate van automatisering.

Voor hersenchirurgie zullen artsen een aangepast armatuur bouwen na een CT-scan van hun patiënt. Net als in de tandheelkunde en orthopedie gaat het hierbij om het maken van een implantaat dat precies op de schedel van de patiënt past en het gereedschap van de chirurg tijdens de operatie geleidt. Nogmaals, gespecialiseerde 3D-software heeft het ontwerp van deze chirurgische hulpmiddelen geautomatiseerd.

Lucht- en ruimtevaart en infrastructuur

Lucht- en ruimtevaart is een voorloper geweest in het toepassen van additive manufacturing. Onlangs hebben zijn inspanningen geresulteerd in een 3D-geprint onderdeel voor gebruik op commerciële turbofanmotoren.

De LEAP-turbofanmotor - een joint venture van General Electric (GE) en Safran Aircraft Engines - is uitgerust met 3D-geprinte brandstofsproeiers. De Amerikaanse Federal Aviation Administration heeft het mondstuk in 2015 goedgekeurd voor gebruik aan boord van commerciële vliegtuigen. Dit onderdeel weegt niet alleen 25% minder dan zijn voorganger op motoren van de oudere generatie, maar is volgens GE ook vijf keer duurzamer.

Hoewel het substantiële voordelen biedt op het gebied van brandstofbesparing en koolstofemissiereductie in vliegtuigen die zijn uitgerust met LEAP-motoren, stroomlijnt het 3D-geprinte onderdeel ook de productietoeleveringsketen. Dankzij 3D-printen kon GE 20 verschillende onderdelen vervangen door slechts één eenheid. Dit vereenvoudigt niet alleen het fabricageproces, maar verlaagt ook de onderhoudskosten gedurende de levenscyclus.

Het gebruik van 3D CAD en computer aided engineering (CAE) software is een essentieel onderdeel van de ontwerp- en ontwikkelingsinspanningen van de lucht- en ruimtevaartindustrie. GE maakte gebruik van CAD/CAE om de nodige ontwerpstudies, simulaties en analyses uit te voeren om het nieuwe mondstuk te ontwikkelen en de levensvatbaarheid ervan te evalueren alvorens over te gaan tot de prototypingfase.

Stelt u zich eens de kostenbesparingen voor van luchtvaartmaatschappijen die tientallen van deze vliegtuigen exploiteren, vooral over een periode van meer dan 20 jaar. Dit zijn de directe voordelen van additive manufacturing, dus men kan zien hoe de groei in het omgaan met andere subassemblages en componenten de winst voor fabrikanten, leveranciers en consumenten op tal van andere gebieden zal vergroten.

Naast het optimaliseren voor kostenreductie, heeft 3D-printen industrieën ook in staat gesteld om zeer complexe productie uit te voeren. Denk aan warmtewisselaars. Deze apparaten hebben een groot aantal buizen, fijne deeltjes en andere ingangen om hete vloeistof van de ene kant en koude vloeistof door de andere kant te laten lopen. Maar het assemblageproces vereist het lassen van de koelribben en het plaatsen ervan in een waterdichte doos. Het is een arbeidsintensief en tijdrovend productieproces met een aanzienlijke marge voor mislukking.

Maar met 3D-printen kan de warmtewisselaar in één geconsolideerde opname worden vervaardigd. Het kan relatief lang duren om die ene eenheid te vervaardigen, maar het eindresultaat is veel betrouwbaarder. Net als bij LEAP is het de bedoeling om het aantal onderdelen dat nodig is voor de montage te consolideren, naast aanzienlijke prestatieverbeteringen.

De toekomst van additieve productie

De technologieën die betrokken zijn bij additive manufacturing nemen toe in capaciteit en dalen in prijs. Bovendien worden er steeds nieuwe toepassingen voor additive manufacturing gevonden. Er zijn echter nog steeds grote hindernissen op het gebied van procesbeheersing en procesvoorspelbaarheid.

Wat de procesbeheersing betreft, ontbreekt het bij additive manufacturing aan industriebrede normen om het proces van het vervaardigen van grondstoffen tot afgewerkte onderdelen te regelen. Traditionele fabricage - inclusief subtractieve fabricage - profiteren van deze normen (bijvoorbeeld metallurgisch gedrag tijdens het bewerkingsproces, stampen of smeden). Er zijn industriestandaard referenties voor ingenieurs om naar te verwijzen en te raadplegen.

De industrie heeft die normen voor additive manufacturing echter nog niet opgesteld. Individuele lucht- en ruimtevaartbedrijven, zoals GE, bouwen bijvoorbeeld eigen controleregimes voor hun additive manufacturing-inspanningen, terwijl de individuele leverancier van 3D-printen controleregimes en industrienormen volledig mist. Dit kan het beste worden verholpen door normalisatie-instanties die gemeenschappelijke nalevingscertificeringen ontwikkelen die door iedereen kunnen worden gebruikt, vooral kleinere fabrikanten.

Ten slotte is de voorspelbaarheid van processen nog steeds een grote uitdaging voor degenen die 3D-printers gebruiken. Het optimaliseren van de oriëntatie van het onderdeel, het ondersteuningsmateriaal en de procesparameters vereist veel vallen en opstaan. Maar dit biedt ook een enorme kans voor degenen die de softwaretools ontwikkelen die worden gebruikt bij 3D-printen. Op fysica gebaseerde simulatie zou een grote stap voorwaarts zijn. Door dit simulatie-element te combineren met machinespecifieke procesinformatie van de fabrikanten van 3D-printers, kunnen fabrikanten hun fouten- en uitvalpercentages verlagen.

Wil je de 3D-printermarkt beheersen met een snellere time-to-market, hogere marges en differentiatie? Verken vervolgens de SDK's van Spatial.

3d printen

- Additieve productie versus subtractieve productie

- Voordelen van additieve fabricage

- Een onderzoek naar workflows voor additieve productie

- Waarom additieve productie traceerbaarheid nodig heeft om te slagen

- Verbeteren van additieve productie met reverse engineering

- Is hybride productietechnologie de toekomst van additieve productie?

- Introductie van AM Fridays en Additive Podcast

- Additieve productie in de geneeskunde en tandheelkunde

- Additive Manufacturing in consumententoepassingen

- Additieve productie in elektronica

- Additieve productie in de lucht- en ruimtevaart