Gerecycleerde thermoplastische composieten voor productie

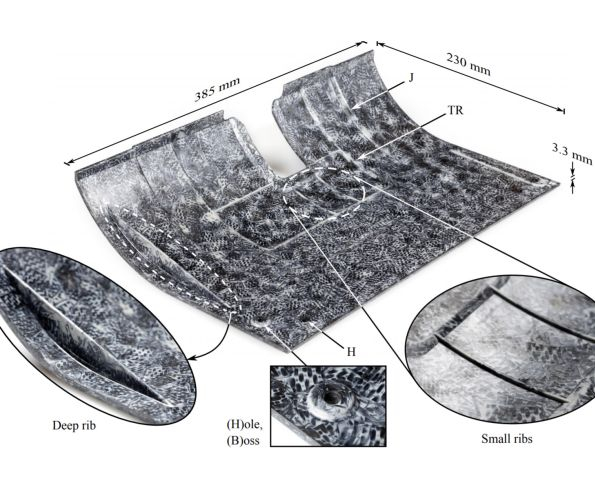

Recyclebaarheid is een lang beloofd voordeel van het gebruik van thermoplastische composieten (TPC's). Maar het moet nog op grote schaal commercieel worden gebruikt. Materiaalleverancier TenCate Advanced Composites en het ThermoPlastic composites Research Center (TPRC) werkten in 2016 samen met Tier 1-fabrikant GKN Fokker om een dergelijk proces te demonstreren. Het team ontwikkelde een toegangsdeurpaneel met behulp van schroot TenCate Cetex TC1100 geweven koolstofvezel/polyfenyleensulfide (CF/ PPS) materiaal van GKN Fokker's productie van de Gulfstream G650 hoogteroer en roer. Het productieafval werd gehakt en vervolgens geperst met behulp van een proces en mal ontworpen door TPRC. Het toegangsdeurpaneel was voorzien van gegoten verstevigingsribben, diktevariaties en ingegoten gaten met nokken. (Een naaf is een uitstekende functie die een bevestiger in het gat leidt). Het gebruik van het teruggewonnen materiaal maakte een lichtgewicht onderdeel mogelijk met een grotere ingegoten functionaliteit terwijl het een gesloten productieproces vormde, aangezien het toegangsdeurpaneel vervolgens werd gebruikt op de voorrand van het Gulfstream G650-roer. Het project won in 2016 een JEC Innovation Award.

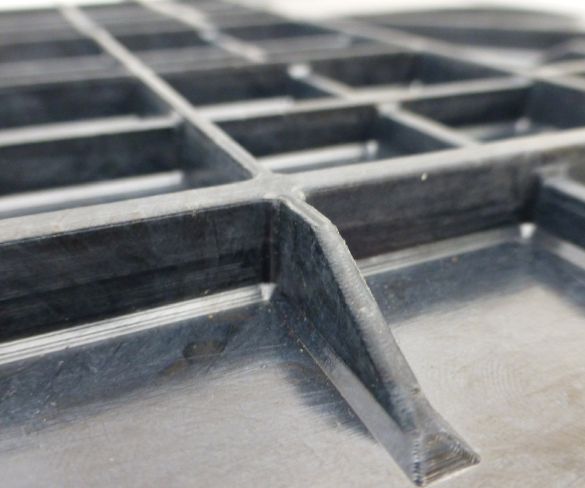

Toegangspaneel gedemonstreerd in 2016 is gemaakt van Cetex CF/PPS-afvalmateriaal en heeft verstevigingsribben en ingegoten gaten met nokken. BRON | TPRC.

Sinds dat onderzoek is er een nieuwe organisatie opgericht, het ThermoPlastic composites Applications Center (TPAC). “Het TPRC is tien jaar geleden opgericht en houdt zich voornamelijk bezig met fundamenteel TPC-onderzoek voor de lucht- en ruimtevaartindustrie”, legt Thomas de Bruijn uit, onderzoeker lichtgewicht constructies bij TPAC. “De TPAC werd ongeveer twee jaar geleden en heeft een meer toegepaste manier van werken. Het is verbonden met Saxion Hogeschool en ook met het MKB. We richten ons op het verlagen van de kosten door kosteneffectievere processen te ontwikkelen. Samen vormen deze twee groepen TPC NL, een smart industry, digital innovation hub voor TPC-technologie.”

De betrokkenheid van de TPAC en ook de voortdurende R&D van TenCate hebben aangetoond dat dit type closed-loop productie niet alleen mogelijk, maar ook economisch voordelig is. De focus ligt in eerste instantie op CF/PPS-materialen en er wordt onderzoek gedaan in samenwerking met industriële partners om deze TPC-recycling-verbeterde productie van onderdelen te helpen implementeren.

De daadwerkelijk ontwikkelde processen verschillen echter. TenCate heeft zich gericht op korter vezelmateriaal dat wordt gebruikt als vloeilaag om gegoten geometrische kenmerken en functionaliteit toe te voegen aan doorlopende vezelonderdelen. Ondertussen hebben TPRC en TPAC getracht een grotere vezellengte te behouden, waardoor een deegachtig materiaal ontstaat dat kan worden geperst tot onderdelen met hogere mechanische eigenschappen dan mogelijk is met traditionele korte-vezelverbindingen.

TenCate — Doorstroomlaag verbeterde organobladdelen

“Drie jaar geleden zijn we meer van ons R&D-budget gaan investeren in recycling”, zegt Frank ten Napel, productmanager thermoplasten bij TenCate. “Dit is niet alleen om een ‘groen label’ te krijgen. We zijn ervan overtuigd dat het gebruik van gerecycled materiaal in uw onderdeel zeer reële economische en constructieve voordelen biedt. We kunnen een niveau van geometrie toepassen op een onderdeel dat we anders niet zouden kunnen bereiken. Door een vloeilaag van gerecycled materiaal aan te brengen, kunnen we verstijvingsribben en variabele dikte over het onderdeel vormen, evenals nokken rond gaten, die de door bevestigingsmiddelen veroorzaakte belastingen verdelen. Dit alles maakt het mogelijk om minder continu vezelmateriaal te gebruiken, voor dunnere, lichtere en meer kosteneffectieve onderdelen in plaats van alleen nieuw materiaal te gebruiken.” Hij merkt op dat deze gegoten kenmerken moeilijk te bereiken zijn met continue vezelmaterialen, "maar door zowel continue vezels als gelokaliseerde overmolding te combineren, krijg je meer ontwerpvrijheid."

Deze demonstrator van het beugeltype toont beide zijden van hetzelfde onderdeel, waarbij een conventionele geweven organovellaag en een gerecyclede TPC-vloeilaag worden benadrukt. De laatste heeft verstevigingsribben en nokken voor inzetstukken. BRON | TenCate

TPC-cyclusproject

Dit vierjarige project begon in september 2015 en omvat partners uit de hele toeleveringsketen van thermoplastisch composiet (TPC):

- TenCate Advanced Composites (Toray Group) – materialen

- GKN Fokker Aerostructures – Tier 1 ontwerp en fabricage van lucht- en ruimtevaartconstructies en assemblages

- Dutch Thermoplastic Components (DTC) – MKB ontwerp en fabricage van ruimtevaartribben, stringers, beugels, clips, dozen

- Cato Composites – Kmo-productie en ontwerp van onderdelen voor aero-, auto-, defensie-, sport- en consumentenmarkten

- Nido RecyclingTechniek (NRT) – technologie voor het versnipperen en verkleinen van te recyclen materialen/onderdelen

TPC-Cycle wordt gefaciliteerd door TPAC en Saxion Hogeschool, met name de onderzoeksgroep lichtgewicht constructies, en gefinancierd door Regieorgaan SIA, onderdeel van de Nederlandse Organisatie voor Wetenschappelijk Onderzoek (NWO).

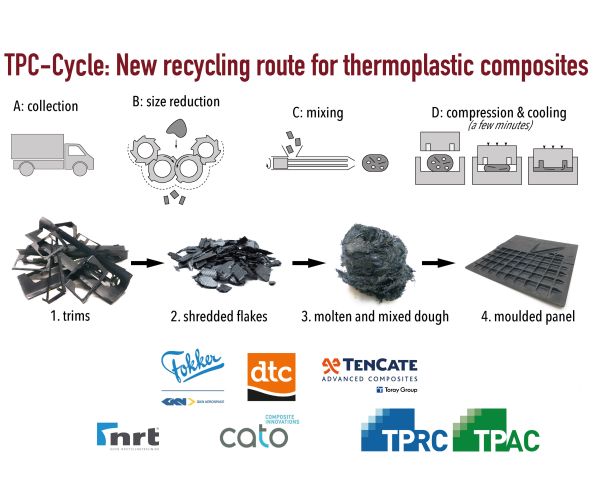

Thomas de Bruijn is TPC-Cycle projectmanager en onderzoeker lichtgewicht constructies bij Saxion/TPAC. Hij legt uit dat er veel drijfveren waren om het TPC-Cycle-project te starten. "We zagen een toename in het gebruik van TPC's met continue vezels, vooral voor het vormen van stempels, zoals in clips en beugels. Met deze toename wordt de hoeveelheid postindustrieel afval aanzienlijk. Recycling was dus noodzakelijk, zowel voor het milieu als economisch, en ook om aan de regelgeving te voldoen. De Europese wetgeving aan het einde van de levensduur vereist bijvoorbeeld dat 95% van het materiaal dat in auto's wordt gebruikt, wordt gerecycled.” Hij merkt op dat ook Airbus doelen heeft gesteld op het gebied van recycling en het einde van de levensduur en deze heeft gecommuniceerd aan hun leveranciers. "De toeleveringsketen moet niet alleen zeggen dat ze deze doelen kunnen bereiken, maar dat ook kunnen bewijzen met demonstrators", voegt de Bruijn toe.

"We hebben TPC's ook buiten de lucht- en ruimtevaart zien groeien, in toepassingen zoals voedselkratten, meubels en industriële componenten, omdat ze kortere cyclustijden, lichtgewicht en slimmere constructies bieden", zegt de Bruijn.

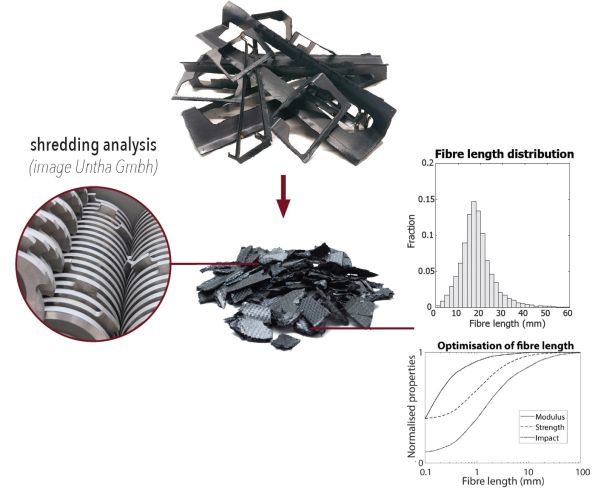

Hij vervolgt:"We wilden een commercieel levensvatbare recyclingprocesketen bewijzen, maar niet alleen slijpen, wat downcycling is. We wilden hoge prestaties. Dus kozen we voor een mengmethode met lage afschuiving om de vezellengte van 0,5-1,0 inch te behouden. Voor stijfheid heb je maar een paar mm lengte nodig. Maar voor sterkte en slagvastheid heb je een lengte van meer dan 0,5 inch nodig.” Naast het behouden van de vezellengte, was een andere belangrijke uitdaging het verkrijgen van een goede homogeniteit bij het mengen van de materialen en in het uiteindelijke gerecyclede product.

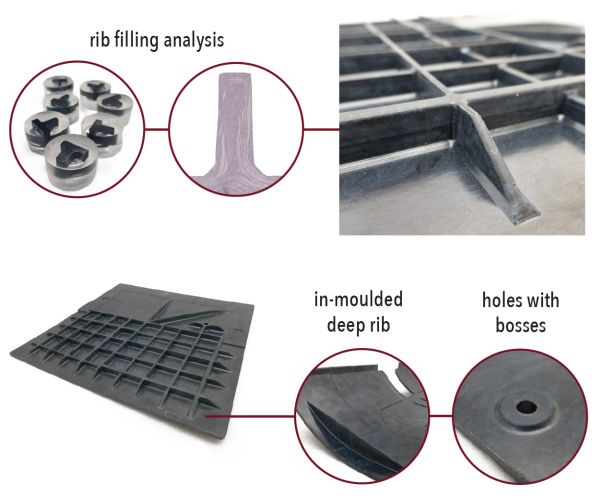

"Het doel is om afval te verzamelen, het te versnipperen tot vlokken van 0,5-1,0 inch en het om te zetten in een homogeen deeg, dat wordt geëxtrudeerd en direct overgebracht naar een persvormpers", legt TPRC-onderzoeker en Ph.D. leerling Guillaume Vincent. "De verwerking van het deeg gebeurt door vlokken en maagdelijke polymeerkorrels in een low-shear mixer te voeren, waardoor de vezelgewichtsfractie wordt teruggebracht tot 25-40%." Hij merkt op dat het proces erg lijkt op het direct compounderen van thermoplasten met lange vezels (D-LFT), wat gebruikelijk is in de auto-industrie. “Voor D-LFT-processen is echter een investering van miljoenen dollars nodig, dus ze worden alleen gebruikt in de productie van hoge series. We hebben onze aanpak aangepast door kleinere machines te gebruiken, maar we krijgen vergelijkbare resultaten. Onze volumes zijn laag in vergelijking met D-LFT-processen.”

Vincent beschrijft een voorbeeld van waar het opnemen van de volledige waardeketen voor recycling loont:“NRT heeft ons geholpen om in contact te komen met fabrikanten van grotere shreddermachines, zoals Untha.” Dit is een belangrijk onderdeel van het schalen van het proces voor de productie van serieonderdelen.

De eerste procesketen die wordt ontwikkeld, is voor CF/PPS. Vincent zegt dat TPC-Cycle simulatiemodellen en analysemethoden heeft gebouwd om de vezellengte en vezelverdeling in het gerecyclede materiaal te karakteriseren. "We begrijpen ook hoe deze materiaaleigenschappen worden overgedragen op de eigenschappen van het gegoten onderdeel", merkt hij op. Dit is in feite de focus van zijn Ph.D. proefschrift, dat eind 2019 wordt gepubliceerd.

De TPC- Cycled project heeft een complete procesketen ontwikkeld voor het recyclen van thermoplastische composieten, inclusief kosteneffectieve versnippering en karakterisering van vezellengte en -distributie. BRON | TPRC/TPAC.

Dit gerecyclede deeg wordt soms bulkvormmassa (BMC) genoemd. Historisch gezien was BMC een deegachtig mengsel van korte glasvezels (<25 mm), thermohardende harspasta en vulstoffen dat onder druk werd gegoten tot composietonderdelen. Met minder vezelvolume en meer vloei versus plaatvormmassa (SMC), bood het ook iets lagere mechanische eigenschappen. TenCate heeft thermoset en thermoplast verkocht BMC al jaren, hoewel dit laatste een proces is waarbij gehakte unidirectionele prepreg-tapes in een mal worden uitgespreid en geperst. “Ons product is eigenlijk heel anders”, stelt Vincent. “Met conventionele thermoplastische BMC is er over het algemeen geen vermenging en vereist een lange verwarmings- en consolidatiecyclus. We ontdekten dat je met mengen een meer homogeen product krijgt en minder spanningsconcentraties in het onderdeel, dus hogere eigenschappen. Met conventionele thermoplastische BMC krijg je dikkere vlokken met matrixrijke gebieden aan de uiteinden die spanningsconcentraties produceren in het composietlaminaat.”

Het low-shear mengproces ontwart de vlokken in lagen en scheidt de lagen vervolgens in bundels en de bundels in losse vezels. Ook wordt er polymeer bijgemengd om het vezelgehalte te verlagen om zo betere vloei-eigenschappen te krijgen, zodat het materiaal makkelijker tot vormen te verwerken is.

“Het deeg wordt geëxtrudeerd en vervolgens robotisch in een open, isotherme [verwarmde] persvorm geplaatst”, legt de Bruijn uit. “Na het mengen zijn de vezels in het deeg willekeurig georiënteerd. Maar tijdens het persen heroriënteert de materiaalstroom de vezels. Deze oriëntatie is minder in vergelijking met mengsels met kortere vezels die zijn gespuitgiet, maar het is vergelijkbaar van onderdeel tot onderdeel. Dit is een van onze onderwerpen van verdere studie.”

Kosten

De tot nu toe ontwikkelde TPC-Cyclus procesketen lijkt economisch voordelig. “We hopen later in 2019 te kunnen antwoorden met hoeveel we de onderdeelkosten kunnen verlagen”, zegt de Bruijn. "Maar dit is complex omdat je een markt nodig hebt en het gerecyclede materiaal moet verkopen." Hij merkt op dat er veel economische factoren zijn. De meeste fabrikanten gooien tegenwoordig bijvoorbeeld productieafval gewoon weg. De lokale kosten voor het storten op de vuilstort bedragen € 80 per ton ($ 90). “Maar het weggooien van dit materiaal heeft waarde”, zegt de Bruijn. “Ook moet je rekening houden met de kosten om het afval in te zamelen, te versnipperen, te mengen en vervolgens te persen tot nieuwe onderdelen. Dit is echter ook een bijna netvormig proces met korte cyclustijden vanwege de isotherme schimmel.” Met andere woorden, er moet een drastische vermindering of eliminatie van secundaire afwerking en bewerking plaatsvinden. De Bruin zegt dat TPC-Cycle nu bezig is met het voltooien van kostenanalyses en levenscyclusanalyses.

BRON | TPRC/TPAC

Clean Sky RESET

Een derde project dat het belang van het werk van TenCate en ook in het TPC-Cycle-project onderstreept, is het RESET-project, dat liep van januari 2016 tot december 2017 en werd gecoördineerd door het Leitat Technological Institute in Barcelona, Spanje. Het lijkt erop dat RESET is begonnen onder Clean Sky (2008-2016) en voltooid tijdens Clean Sky 2 (2017-2021).

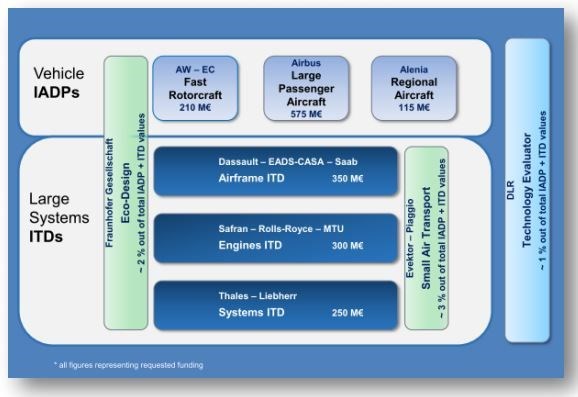

De Clean Sky- en Clean Sky 2-programma's zijn georganiseerd in een hoogste niveau van demonstratieprogramma's voor innovatieve vliegtuigen (zie voertuig-IADP's in de afbeelding hieronder) en een lager niveau van demonstratieve technologiedemonstraties (zie ITD's voor grote systemen in de afbeelding hieronder). RESET werd voltooid als onderdeel van de Airframe ITD, met name Work Package (WP) A-3.4 Eco-Design for Airframe.

BRON:opschonen Sky 2 Gezamenlijke Technische Voorstel

Voor meer details, zie "Demonstraties van thermoplastisch composiet - EU-routekaart voor toekomstige casco's"

Volgens de projectmedewerker van Clean Sky, Elena Pedone, heeft het RESET-team van Leitat een proces ontwikkeld om eerder gebruikt vliegtuigcomposietmateriaal te recyclen en dat te gebruiken om nieuwe onderdelen te maken. Ze vergeleken deze gerecyclede onderdelen met commercieel gemaakte onderdelen en ontdekten dat ze vergelijkbare mechanische eigenschappen hadden. "De technologie die in dit project is ontwikkeld, zou in de komende jaren realistisch kunnen worden gecommercialiseerd in de luchtvaartsector en mogelijk overslaan naar andere economische sectoren", zegt Pedone.

Tijdens het RESET-project werd het werk voltooid om de effecten van PEEK- en PPS-thermoplastische matrixmaterialen en de chemische aard van koolstofvezelversterking te onderzoeken. De vorm van de wapening werd bestudeerd, inclusief vezellengte en geweven versus niet-geweven. Het effect van het vezelgehalte (polymeer tot vezelverhouding) werd ook bestudeerd.

In een tweede werkpakket was het hoofddoel het conditioneren en karakteriseren van gerecycled CF/PPS op basis van extrusie en de resulterende gegoten composieten. Twee delen - een thermoplastische beugel en een thermoplastische klamp - zijn gemaakt door spuitgieten en nog twee door thermovormen, legt Leitats wetenschappelijke coördinator van het project Claudia Aguilar uit. Deze onderdelen zijn vervolgens getest. "De mechanische eigenschappen van het materiaal bleken vergelijkbaar met de commerciële tegenhanger", zegt Aguilar.

Het RESET-project beweert een recyclingproces te hebben aangetoond waarmee TPC-afvalmateriaal uit de vliegtuigproductie kan worden gebruikt als grondstof voor de productie van nieuwe onderdelen voor vliegtuigen. "Tot 70% van het gerecyclede materiaal werd gebruikt om een nieuwe familie composietmaterialen te produceren", zegt Aguilar. Ze voegt eraan toe dat "het recyclingproces van RESET de Europese luchtvaart in staat stelt de ecologische voetafdruk te beperken en de productiekosten van nieuwe vliegtuigonderdelen te verlagen. Het project maakt de luchtvaartindustrie dus concurrerender en groener.”

Beugel (links) en schoenplaatje (rechts) gemaakt van gerecycled CF/PPS-materiaal, gedemonstreerd door het Clean Sky RESET-project. BRON | Leitat Technologisch Instituut

TPC-toekomst begint met design

De stelling van TenCate en TPRC/TPAC is dat deze recyclingprocessen die nu zijn aangetoond niet alleen groen zijn, maar ook economisch aantrekkelijk. Dus, wat voor soort investering is nodig? “Het hangt af van het productievolume”, zegt Ten Napel van TenCate. "De benodigde versnipperingsmachines zijn niet groot of duur en het proces is ontwikkeld tot waar het redelijk eenvoudig is." Heeft het matrixtype invloed op de recycleerbaarheid? "Nee", zegt Ten Napel, "maar in termen van economische levensvatbaarheid zijn koolstofvezel en PPS, PEEK of PEKK levensvatbaarder dan glasvezel en polypropyleen vanwege hun hogere waarde dan het laatste."

"Ik denk dat als dit door de industrie wordt opgepakt, het moet beginnen met design", vervolgt hij. “De grootste hindernis op dit moment is de mentaliteit van ingenieurs. Om daadwerkelijk uit te gaan en te ontwerpen met gerecycled materiaal (of deze gedeeltelijk te ontwerpen tot een nieuw product) is vrij nieuw voor hen.”

Ten Napel geeft toe dat TenCate geen onderdelen commercieel ontwerpt of vervaardigt, "maar we proberen ontwerpers te inspireren om op deze manier te denken bij het ontwikkelen van hun nieuwe onderdelen en constructies." Hij noemt vliegtuiginterieurs en toegangspanelen en toegangsdeuren als laaghangend fruit voor hergebruik van gerecycled materiaal. "Als we als industrie kunnen wennen aan het hergebruik van ons eigen schroot en afval, kunnen we de volgende stap zetten en gaan kijken hoe we onderdelen aan het einde van hun levensduur kunnen aanpakken."

De mantra over het recyclen van thermoplastische composieten - gewoon vermalen en opnieuw vormen - kan zeker worden overgenomen, zegt Ten Napel, maar economisch is het vaak niet zo logisch. “We hebben een beter proces aangetoond dat daadwerkelijk meer kosteneffectieve onderdelen en algemene programma's kan maken. We hebben ervoor gekozen om deze kennis samen met de TPRC en TPAC te verspreiden om de industrie te inspireren over wat er allemaal mogelijk is met thermoplastische composieten.” Als thermoplastische composieten op grote schaal worden toegepast, is recycling als inherent onderdeel van de productie niet langer een optie, maar een noodzaak.

Hars

- Recycling:continu-vezelversterkte thermoplastische composieten met gerecycled polycarbonaat

- Thermoplastisch biomateriaal 'Fine-Tuned' voor medische toepassingen

- Karl Mayer lanceert productielijn voor thermoplastische UD-tapes

- INEOS Styrolution gaat productielocatie bouwen voor StyLight thermoplastisch composiet

- Hexion introduceert tweecomponenten epoxyoplossing voor de productie van composieten in de ruimtevaart

- Thermoplastische deur een primeur voor autocomposieten

- LANXESS breidt productiecapaciteit voor continue vezelversterkte thermoplastische composieten uit

- CAMX 2018 preview:TenCate Advanced Composites

- Thermoplastische composieten lassen

- TenCate viert assemblage van thermoplastisch composietconsortium in Brazilië

- Consortium thermoplastische composieten streeft naar productie in hoog volume voor Automotive en Aerospace