Herverwerkbare, herstelbare en recyclebare epoxyharsen voor composieten

Voor de meeste composietconstructies in de lucht- en ruimtevaart is thermohardende epoxy de geprefereerde matrixhars vanwege de hoge mechanische eigenschappen, lage uithardingskrimp en weerstand tegen temperatuur en vocht, wat aantasting van het milieu tijdens gebruik voorkomt. Deze voordelen zijn het gevolg van de verknoopte moleculaire structuur van epoxy die tijdens het uitharden is gevormd. Deze thermohardende covalente chemie heeft er echter ook toe geleid dat traditionele uitgeharde epoxycomposieten niet gemakkelijk opnieuw kunnen worden gevormd, opnieuw gevormd of opgelost, wat recycling en reparatie uitdagender maakt.

In de afgelopen tien jaar is dynamisch chemie ontwikkeld waarin covalente bindingen worden uitgewisseld en herschikt met een stimulus zoals warmte. Deze polymeren worden ook wel "omkeerbare harsen" genoemd en hebben een thermohard eigenschappen onder de glasovergangstemperatuur (Tg ), maar gedragen zich als een thermoplastisch bij verhoogde temperaturen, zoals 80°C boven Tg . CIDETEC (Donostia-San Sebastian, Spanje) is een organisatie voor toegepast onderzoek die sinds 2013 aan dergelijke harsen werkt. Het heeft thermo-mechanisch herverwerkbare epoxyharsen en composieten gepatenteerd op basis van de uitwisseling van aromatische disulfiden, wat herverwerking, reparatie en recycling mogelijk maakt (3R-technologie) van uitgeharde composieten. CIDETEC leidt nu 11 partners in het Horizon2020-project AIRPOXY om deze technologie te laten rijpen van technologiegereedheidsniveau (TRL) 3 tot TRL 5.

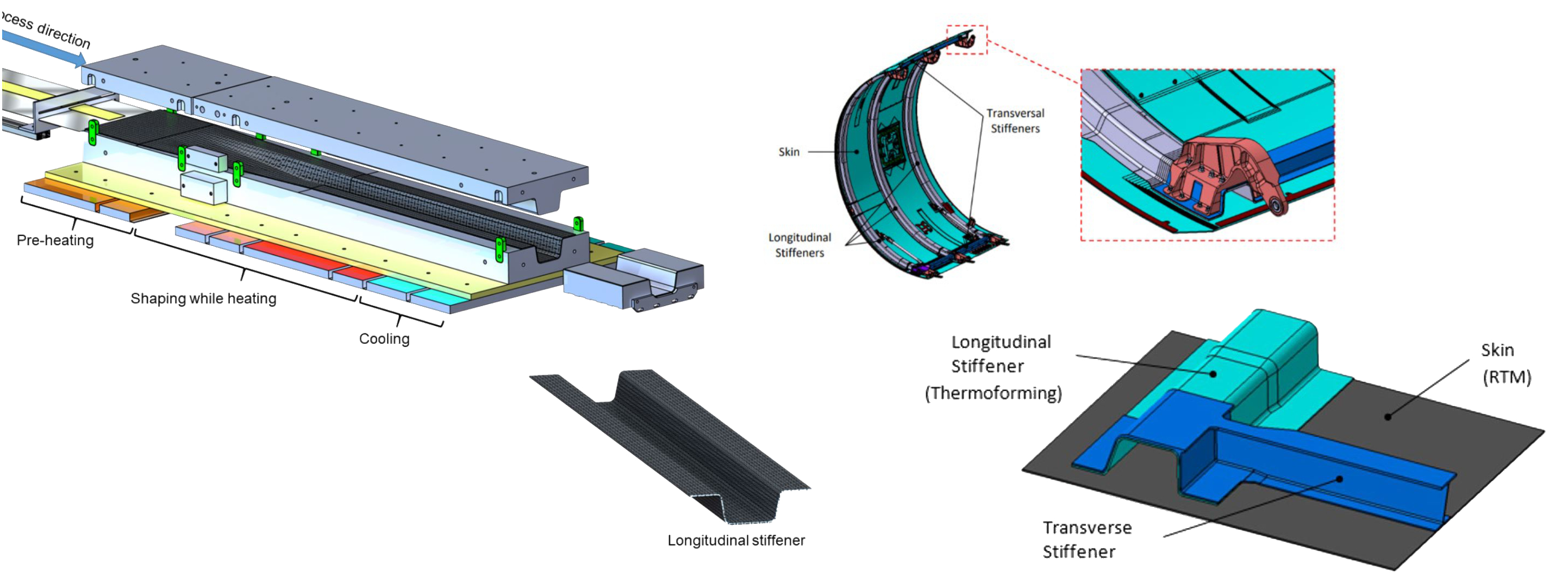

Dit 42 maanden durende project, gestart in september 2018, zal de thermovormprocessen van 3R-composiet bevorderen voor de productie van grote volumes, kosteneffectieve reparatie en assemblage van 3R-composiet via thermohardend lassen en verbeterde lijmverbinding. Deze technologieën zullen worden gedemonstreerd in twee lucht- en ruimtevaartdemonstraties:een composiet ventilatorkapgedeelte met een hars-transfergegoten (RTM) huid en dwarsverstijver die met lijm is vastgemaakt aan een thermisch gevormde longitudinale verstijver; en een gedeelte van een vleugelvoorrand met thermisch gevormde ribben die op een huid zijn gelast met behulp van dezelfde gekwalificeerde RTM (SQRTM). CIDETEC onderzoekt ook de recycling van 3R-composietmaterialen en onderdelen en evalueert de voordelen van deze technologie ten opzichte van traditionele composieten met behulp van levenscyclusanalyse (LCA) en levenscycluskosten (LCC)-methodologieën.

3R epoxy vitrimeer

"Dynamische chemie kan worden onderverdeeld in twee soorten:dissociatieve en associatieve", legt Alaitz Rekondo, hoofd van Polymers and Composites bij CIDETEC, uit. Ze merkt op dat met dissociatieve chemie de verknopingen worden verbroken. "De materialen zullen dus hun integriteit verliezen bij thermovormen en recycling vanwege de verbroken verbindingen." CW heeft over dit type chemie geschreven via Evonik's (Essen, Duitsland) thermoreversibele verknoopte hars op basis van Diels-Alder-reacties en Connora's epoxyverharder Recyclamine, die splitsing van verknopingen mogelijk maakt. Dit wordt bereikt door Recyclamine-composieten onder te dompelen in een oplosmiddel met lage pH bij verhoogde temperatuur, waarbij de hars wordt omgezet in een thermoplastische epoxy terwijl de continue vezelversterking wordt vrijgemaakt, zodat zowel hars als vezels kunnen worden hergebruikt. Let op, Recyclamine werd in 2019 overgenomen door Aditya Birla Chemicals (Mumbai, India) en wordt nu gebruikt in recyclebare epoxyharsen van Epotec.

De 3R-harsen van CIDETEC zijn echter anders. “Onze chemie is associatief , dus de crosslinks worden nooit verbroken”, merkt Rekondo op. "Onze harsen zijn vitrimeren." CW introduceerde vitrimeren in het 2020-artikel van Jeff Sloan over Mallinda (Denver, Colo., V.S.). "Dus, de harsen gedragen zich tijdens de hele verwerking als een thermoplast", legt ze uit, "vanwege de dynamische uitwisseling tijdens verwarming - voor ons gebeurt dit in aromatische disulfidebindingen - maar de harsen blijven altijd thermoharders. In tegenstelling tot veel vitrimeren hebben 3R-harsen geen katalysatoren nodig. Maar we kunnen, indien nodig, katalysatoren gebruiken om te voldoen aan verschillende vereisten voor snelle uitharding/snap-cure-cycli of uitharding bij kamertemperatuur.”

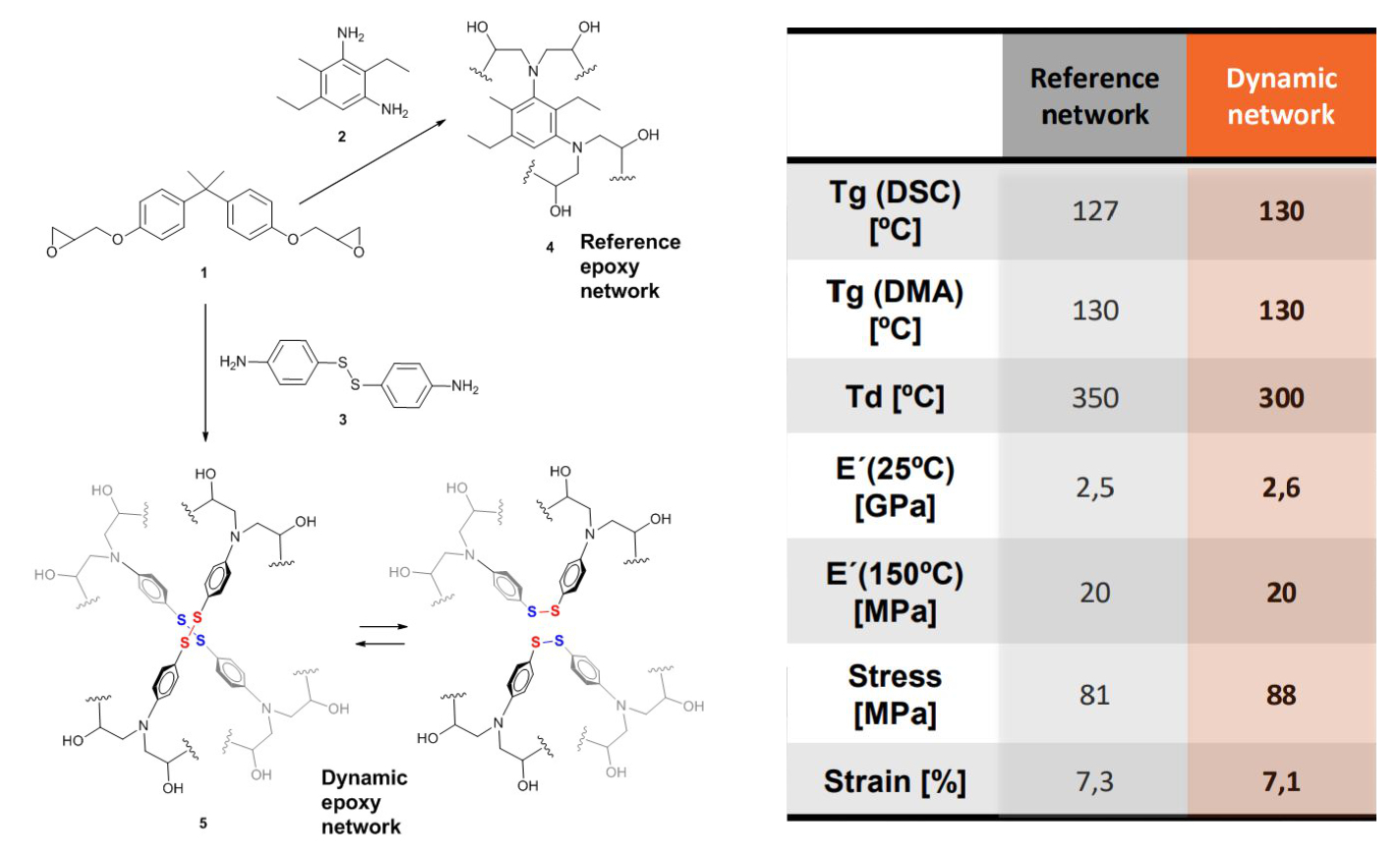

CIDETEC begon zijn onderzoek naar vitrimeren met zachte elastomere materialen op zoek naar zelfherstellende eigenschappen. "We gebruikten een in de handel verkrijgbare dynamische verharder en realiseerden ons toen dat het ook een verharder is voor epoxy's", zegt Rekondo. Initiële, industriële 3R-epoxyharsformuleringen vertoonden eigenschappen die vergelijkbaar zijn met huidige aerospace-epoxies (Fig. 1). "Gezien het grote potentieel voor herverwerkbare en recyclebare harsen voor de lucht- en ruimtevaart, is dit nu een van onze belangrijkste onderzoeksgebieden."

Nerea Markaide, de AIRPOXY-projectcoördinator bij CIDETEC, legt uit dat het potentieel inderdaad groot is:3R-thermovormen maakt de productie van hoogvolume composieten mogelijk die aanzienlijk sneller en goedkoper is in vergelijking met een autoclaaf, 3R-reparatie is 50% goedkoper dan de huidige methoden voor gelijmde composietpleisters, 3R lassen verlaagt de montagekosten met 55% in vergelijking met de huidige lijmverbinding en 3R-lijmbinding is robuuster dan de huidige methoden. Uiteindelijk stelt CIDETEC zich een familie voor van 3R-harsen en lijmen om de kosten en duurzaamheid van de productie van composiet aerostructuren te verbeteren.

Prepregging, RTM en thermovormen

CIDETEC, verantwoordelijk voor de formulering van de 3R-hars van ruimtevaartkwaliteit, identificeerde de beste harsformulering voor demonstratieproeven. Dit systeem voor harsinfusie of RTM heeft een Tg van 170°C droog/150°C nat, een viscositeit van 200 centipoise bij 70°C en een lage vochtopname (2-3%). Het kan worden geformuleerd als een één- of tweecomponentensysteem met een typische uitharding van één uur bij 130°C en een naharding van 30 minuten bij 180°C.

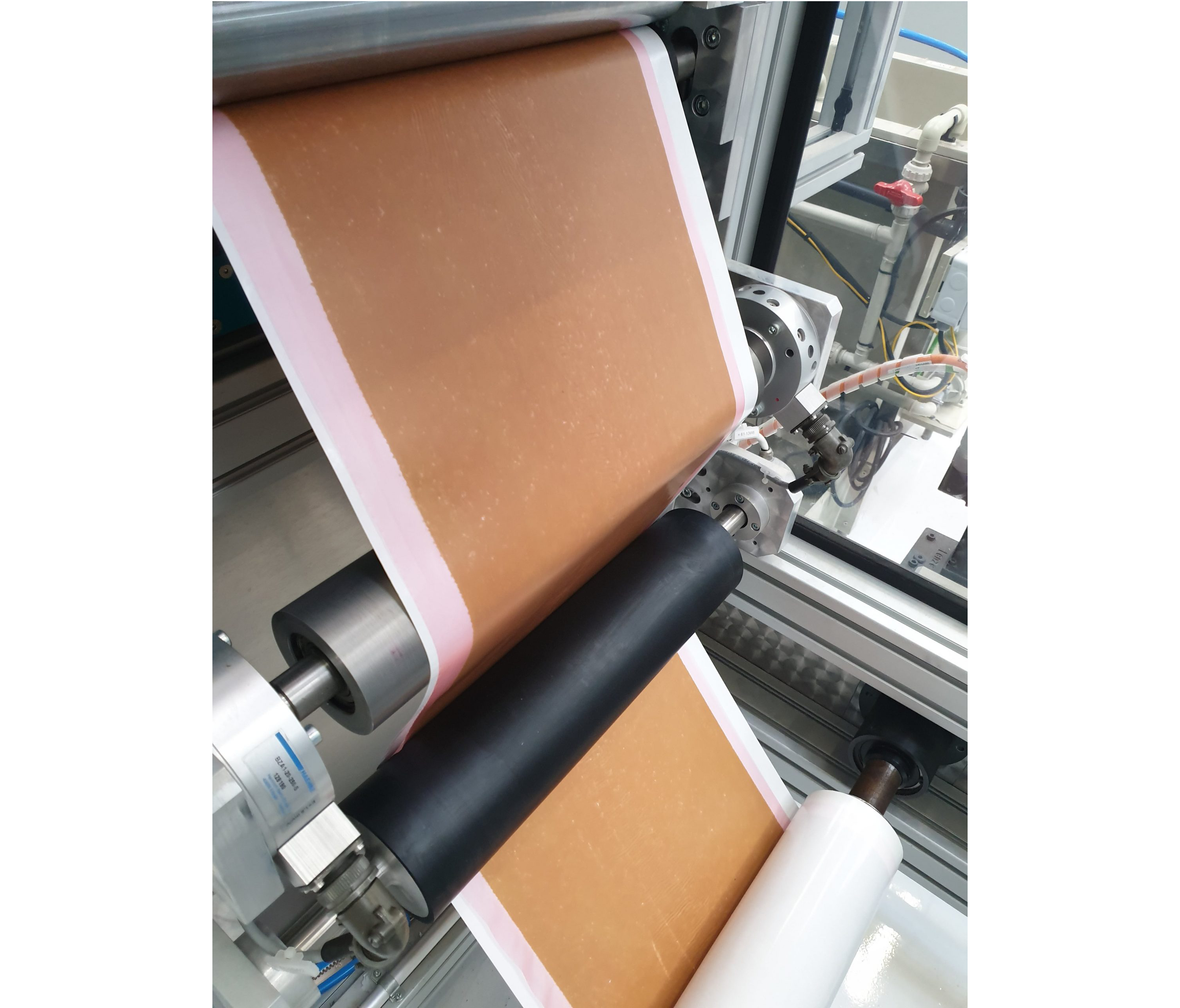

CIDETEC gebruikte deze 3R-harsformule om Chomarat (Le Cheylard, Frankrijk) vijf-harnas satijn (5HS) weefsel te impregneren dat is gemaakt met koolstofvezel met gemiddelde modulus in een continu prepreg-proces. Deze prepreg werd vervolgens gebruikt door het Leibniz-Institut für Verbundwerkstoffe (IVW, Kaiserslautern, Duitsland) om meerlaagse platte en 3D-vormige 3R-laminaten te vervaardigen door middel van continu persen (CCM).

3R-laminaten werden ook gemaakt met behulp van RTM om 5HS en unidirectionele (UD) stoffen te infuseren met behulp van procesparameters die zijn geoptimaliseerd voor de 3R-hars door Eurecat (Barcelona, Spanje). Ingeniería y Desarrollos en Composites (IDEC, Araba, Spanje) zal RTM-productie demonstreren in een industriële omgeving met behulp van dezelfde hars, terwijl het begint met testen om de RTM-huid en dwarsverstijver te produceren voor de demonstrator van de 0,5 meter x 0,5 meter ventilatorkap subcomponent.

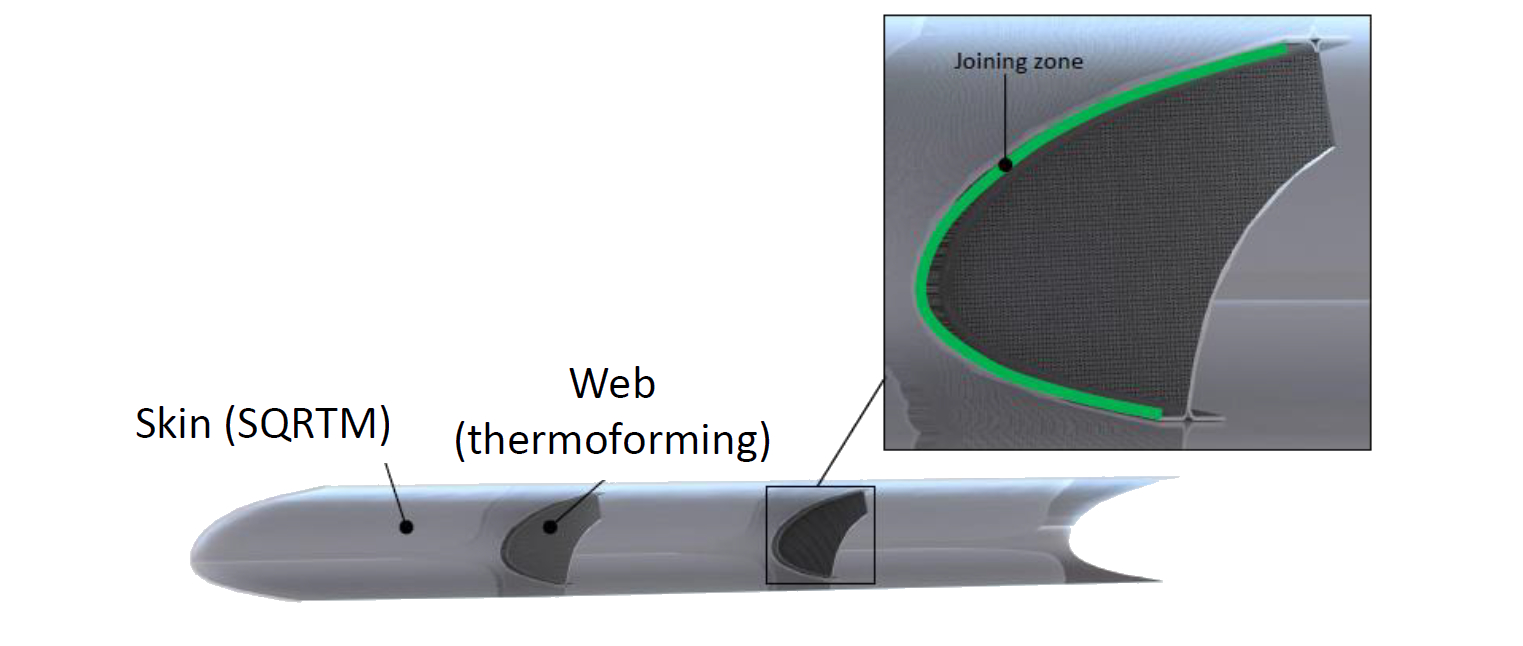

Ondertussen zullen Coexpair (Namen, België) en Sonaca (Charleroi, België) Hexcel (Stamford, Conn., VS) HexPly 8552 geharde epoxy prepreg combineren met 3R harsfilm — die lassen mogelijk maakt (zie hieronder) — om de gebogen neus te produceren structuur voor de 1 meter lange leading edge subcomponent demonstrator met behulp van hetzelfde gekwalificeerde RTM (SQRTM) proces (zie "SQRTM maakt netvormige onderdelen mogelijk").

Afb. 2. Demonstrator voor subcomponenten van ventilatorkap

IDEC zal toezicht houden op de verlijming van 3R-laminaatverstevigers en -huid met behulp van 3R-kleeffilm. IDEC maakt de huid- en dwarsverstijver met RTM, terwijl EireComposites de langsverstijver maakt met CCM. Fotocredit:IVW (links en rechtsonder) en IDEC (rechtsboven)

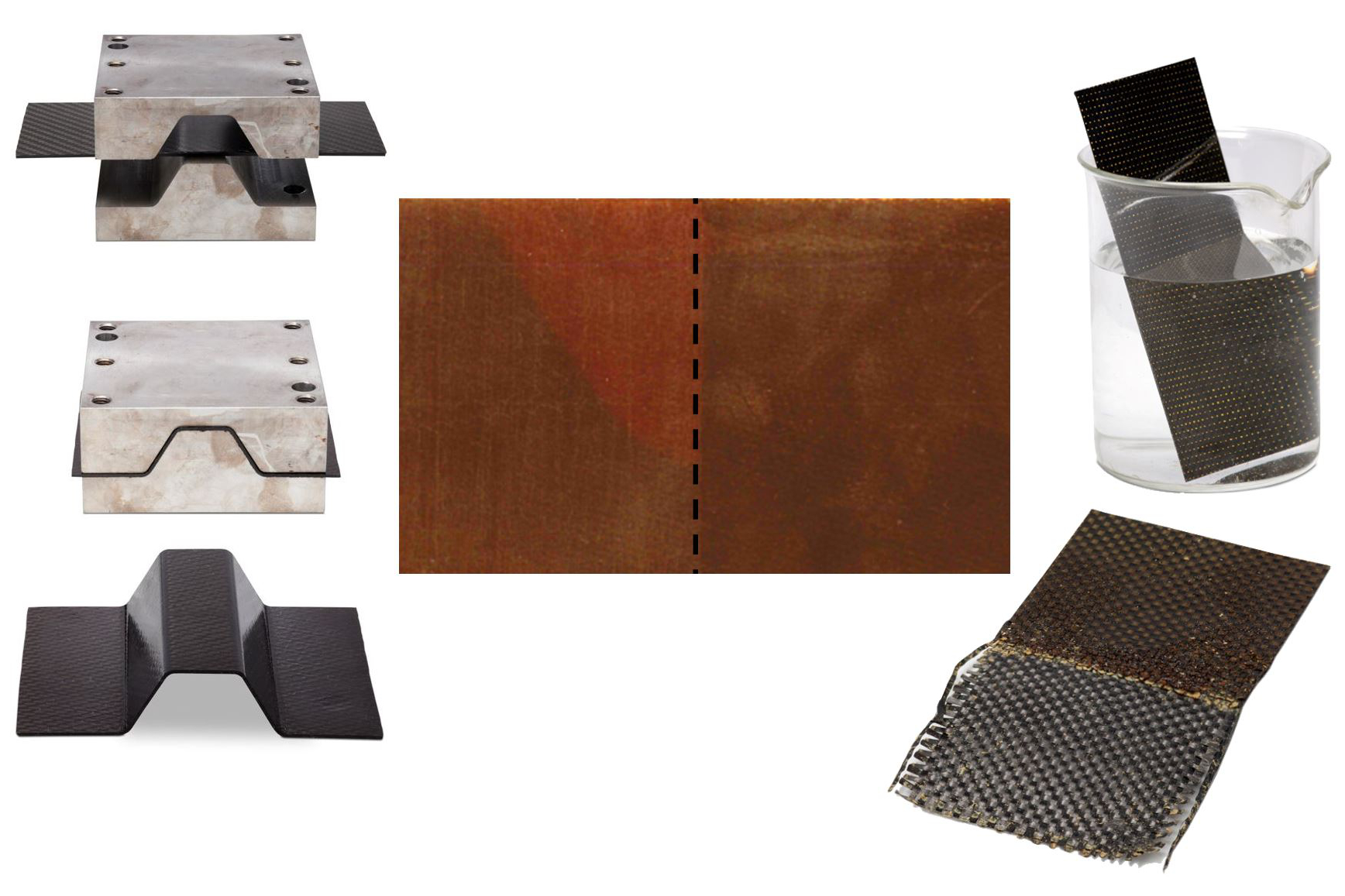

Zowel prepreg als RTM flat 3R-laminaten zijn ook gebruikt om thermovormen aan te tonen. De gebruikte simulaties waren gebaseerd op micro- en macroscopische eindige-elementenmodellen (FEM's) ontwikkeld door Altair Engineering (Antony, Frankrijk), IVW-geoptimaliseerde discontinue compressie (DCM of stamping) en CCM-processen voor 3R-materialen. EireComposites (County Galway, Ierland) gebruikt DCM om de ribben en langsverstijvers voor de demonstranten te produceren, terwijl IVW langsverstijvers produceert met CCM. Beide processen gebruiken ongeveer 20 bar druk bij verhitting tot ongeveer 210°C, gevolgd door afkoeling van het onderdeel in de gesloten mal (Fig. 2). Testen onder leiding van Eurecat toonden aan dat thermogevormde 3R-composietonderdelen voldoen aan de typische vereisten voor aerocomposieten, waaronder een leegtegehalte van <2%. Het ontdekte ook dat de interlaminaire afschuifsterkte (ILSS) voor de thermogevormde laminaten met 5HS ongeveer 80% (43 MPa) was van die voor de RTM-onderdelen (54 MPa).

Lijmen, lassen, SHM en reparatie

CIDETEC heeft de 3R-hars opnieuw geformuleerd om deze te optimaliseren voor adhesieve hechting en produceerde de eerste 3R-kleeffilms in februari 2020. "Het gebruik van dynamische hars zowel in de substraten als in de lijm", legt Rekondo uit, "behaalt een chemische hechting in de verbinding dankzij de herschikking van de disulfidebinding, wat de integriteit van het gewricht verbetert.” IDEC zal toezicht houden op de hechting van verstijvers en huid met behulp van 3R-kleeffilm om de demonstrator van de subcomponent van de ventilatorkap te produceren (Fig. 2).

De dynamische chemie van 3R-harsen maakt het ook mogelijk om covalente bindingen te creëren tussen twee 3R-composietlaminaten wanneer ze worden samengevoegd met behulp van warmte en druk - door CIDETEC beschreven als thermohardend lassen. Dit zal door EireComposites worden gebruikt om gestempelde 3R laminaatribben aan de SQRTM-neus te verbinden voor de vleugelvoorranddemonstrator (Fig. 3). Voor de 3R-laminaten zijn door IVW geoptimaliseerde lasparameters ontwikkeld. Met name de SQRTM-neus die is geproduceerd met de commerciële prepreg, integreert een extra 3R-harsfilm aan het oppervlak om het lassen van de twee banen mogelijk te maken. "Het proces om het lassen op demonstratorniveau uit te voeren, wordt nu bestudeerd", merkt Rekondo op.

In werkpakket 4 – structurele gezondheidsmonitoring (SHM) en reparatie, onderzocht IVW de repareerbaarheid van defecten, zoals delaminaties en losgekomen lasnaden in 3R-composieten. Het team repareerde delaminaties door het defecte gebied te verwarmen tot de reparatietemperatuur van 220 °C en een constante consolidatiedruk van 20 bar toe te passen terwijl de temperatuur constant werd gehouden.

Het Composites and Smart Materials Lab (CSML) aan de Universiteit van Ioannina (Ioannina, Griekenland) evalueerde deze reparatietechniek als succesvol met behulp van mechanische tests en verschillende niet-destructieve evaluatietechnieken (NDE), waaronder phased array-ultrasonics, infraroodthermografie, akoestische emissie, impedantiespectroscopie en elektrische weerstandsveranderingsmethode (ERCM). Deze innovatieve multi-platform BDE-methodologie bood diepgaande schadedetectie en belangrijke informatie over de evolutie van het schadeproces.

In termen van reparatie-efficiëntie vertoonden de 3R-composieten uit ILSS-tests een herstel van 72% van hun oorspronkelijke mechanische eigenschappen na reparatie en een herstel van ≈90% in impacttests met lage snelheid bij 9 en 15 joule impactenergie.

Recycling en AIRPOXY 2

Hoewel recycling niet aan de orde is binnen het AIRPOXY-project, heeft CIDETEC aangetoond dat schroot kan worden vermalen en opnieuw gevormd, bijvoorbeeld door persgieten bij 210°C. Echter, vergelijkbaar met het proces dat door Connora wordt gebruikt, kunnen 3R-laminaten ook worden ondergedompeld in een oplossing die een mild reductiemiddel bevat dat, zoals Rekondo uitlegt, "het dynamische netwerk verstoort en daardoor de hars oplost, waardoor het kan worden neergeslagen en teruggewonnen als een poeder.” Ze merkt op dat dit oplossingsproces kan worden versneld door te verhitten tot temperaturen tot 100°C. "Het poeder zou dan opnieuw kunnen worden gebruikt voor een tweede composiettoepassing, maar dit wordt nog onderzocht", zegt Rekondo.

"Voor het recyclen van schroot denken we dat twee tot drie cycli mogelijk zullen zijn", vervolgt ze. “Maar voor echte toepassingen aan het einde van de levensduur zal er altijd sprake zijn van verwering van het onderdeel en andere degradatie van het materiaal na vele jaren in dienst te zijn geweest. In deze gevallen denken we dat er niet meer dan één recycling mogelijk is. De tweede toepassing van het materiaal zal OK zijn, maar waarschijnlijk geen derde. Dit maakt deel uit van wat we nu testen, eerst voor industriële 3R-harsen, terwijl we de volledige karakterisering van 3R-materialen voltooien."

Ook de twee demonstranten worden dit jaar opgeleverd, zegt Markaide. “Vervolgens zullen we deze mechanisch testen, inclusief schade- en reparatiebeoordelingen. Ons doel is om TRL 5 te bereiken tegen de tijd dat we klaar zijn in 2022.” En dan wat? "We zijn van plan om nog een project te hebben, AIRPOXY Part II", zegt ze, "om de verwerking verder te optimaliseren en door te gaan met mechanische karakterisering, evenals validatie en certificering van materialen en processen. We hebben een tweede project nodig om de technologie op de markt te brengen.”

De mogelijkheid om epoxy-lucht- en ruimtevaartonderdelen te thermovormen en te lassen, lijkt een technologie die praktisch gemaakt is voor stedelijke luchtmobiliteit. "We moeten nu bedenken hoe we kunnen voorzien in wat die sectoren nodig hebben", voegt Markaide eraan toe en merkt op dat een roadmap voor commercialisering inderdaad een van de resultaten zal zijn in AIRPOXY Part I. "Recycling is ook een noodzakelijke oplossing die nog niet nodig is voor composieten, maar dat zal in de toekomst wel het geval zijn. We willen klaar zijn.”

Hars

- Prijzen omhoog voor grote volumes harsen

- PHA-gebaseerde harsen voor geblazen gegoten films, spuitgieten en thermovormen

- Houtbewerking en epoxyhars

- Grafeen- en polymeercomposieten voor toepassingen met supercondensatoren:een recensie

- Aanpassen van ultrasone sensoren voor procesoptimalisatie en controle van composieten

- Combinatie van AC- en DC-diëlektrische metingen voor het bewaken van de uitharding van composieten

- Sicomin levert epoxyharsen voor ENATA Aerospace vliegende auto-concept

- Hexion introduceert tweecomponenten epoxyoplossing voor de productie van composieten in de ruimtevaart

- AMRC en Prodrive werken samen om de productie van recyclebare composietcomponenten te bevorderen

- PES-additief verhoogt de weerstand tegen breuk en microscheurtjes in epoxycomposieten

- Consortium thermoplastische composieten streeft naar productie in hoog volume voor Automotive en Aerospace