Thermoplastische composieten:structurele bumperbeugel

GM's 2019 modeljaar (MY) Chevrolet Silverado pick-ups hebben een nieuwe structurele toepassing voor composieten op een verborgen maar zeer effectieve locatie:aan de linker- en rechtervoorzijde achter de stalen bumper. De hybride thermoplastische composiet/metalen beugel vermindert de massa, behaalt gelijkwaardige of betere prestaties bij modale, stress-, vermoeidheids- en crashtests in beperkte verpakkingsruimte, vermindert corrosie- en garantierisico's en maakt aanzienlijke consolidatie van onderdelen mogelijk. Alle foto's:General Motors Co.

Het is niet eenvoudig om een OEM-ontwerpingenieur te zijn die werkt aan ophaalprogramma's op ware grootte. Aan de ene kant wilt u deze voertuigen zo veilig, rijk aan functies en zuinig mogelijk maken. Aan de andere kant, uw klanten, vooral die in de bouw- en landbouwsector, pushen hun voertuigen elke dag tot het uiterste en hebben bepaalde ideeën over wat wel en niet duurzaam materiaal is. Ze kennen en vertrouwen staal. composieten? Misschien niet zo veel.

Als Chris Heo, hoofdontwerpontwikkelaar voor pick-ups op ware grootte bij General Motors Co. (GM, Detroit, Michigan, VS), en zijn team begonnen te werken aan de nieuwste generatie ChevroletSilverado pick-ups, bespraken ze welke toepassingen ze mogelijk van metaal naar composiet zouden kunnen omzetten om de voertuigmassa te verminderen.

Voor het modeljaar 2019 (MY) was de beslissing al genomen om gestileerde bumper-impact bars - gestempelde stalen bumpers met gestileerde A-kanten en afwerkingen (verchromen of lak in carrosseriekleur) - op de voor- en achterkant van het voertuig te behouden . Vanwege de stylinggestuurde vorm en de massa van de stalen schalen, hebben dergelijke bumpers doorgaans een of meer stalen verstevigingsbeugels nodig om de bumper aan het frame van het voertuig te bevestigen en te voldoen aan de bumperduurzaamheid, schadevermogen van het voertuig, crashprestaties en verpakkingsvereisten van GM. In dit geval een paar beugels rond de linker- en rechterhoeken van de bumper. Teamleden vroegen zich af of ze deze zware, complexe, uit meerdere delen bestaande stempels konden omzetten in iets lichters zonder in te boeten aan prestaties of duurzaamheid.

"We bespraken manieren waarop we de metalen huid van de bumper konden behouden, maar verborgen componenten konden omzetten in lichtgewicht materialen", herinnert Heo zich. “We wisten dat dit een uitdaging zou zijn, omdat je robuuste beugels nodig hebt om een zwaar onderdeel zoals een bumper vast te houden, en zowel bumpers als beugels moeten de hele levensduur van het voertuig meegaan. Deze beugels zijn ook essentieel om te voldoen aan veeleisende crashtests met offset-barrières en - zelfs in metalen - dat zijn uitdagende tests om te doorstaan."

Eerst proberen

Onverschrokken door de uitdaging ging het GM-team aan de slag en schakelde al snel de aangewezen bumperleverancier van het voertuig in, Flex-N-Gate Corp. (FNG, Urbana, Ill., V.S.). In eerste instantie, toen de styling van het exterieur nog werd afgerond, heeft het gezamenlijke team een jaar lang onderzoek gedaan naar de opties in de branche en mogelijke oplossingen besproken. "We wachtten op het juiste moment omdat, afhankelijk van de uiteindelijke styling, dat het ontwerp dat we gebruikten en de aanpak die we volgden zou kunnen veranderen", legt Heo uit.

"We wisten dat een ander bedrijf een heel kleine beugel - een die niet structureel was - had omgebouwd tot composiet op een van hun vrachtwagenbumpers, dus dat gaf ons een plek om te beginnen", voegt Steve Perucca toe, FNG engineering group manager - R&D plastics / metalen. FNG had al veel ervaring met het omzetten van structurele metalen onderdelen in thermoplastische composieten op personenauto's, en dat gaf het team het vertrouwen om verder te gaan.

Ontwerpoverwegingen

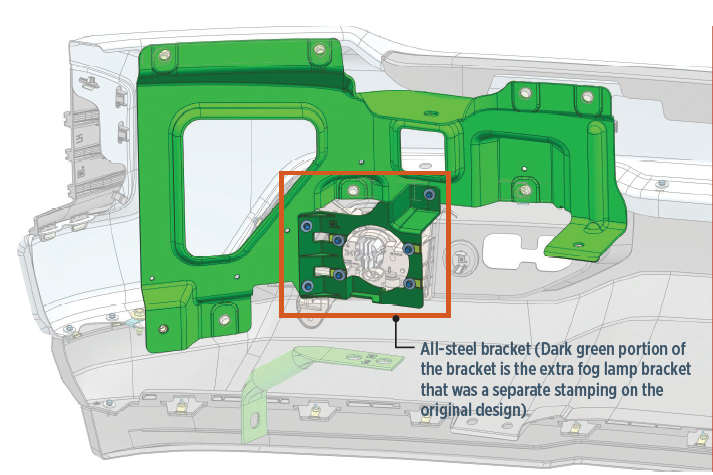

Toen het exterieurdesign van de pick-up werd verbeterd, begon het gecombineerde team zijn eigen ontwerpwerk aan de steunen met een lijst van wensen en behoeften. De benchmarkbeugels zijn gestanst uit hoogwaardig/laaggelegeerd (HSLA) staal, geselecteerd vanwege de hogere mechanische eigenschappen en verbeterde corrosieweerstand in vergelijking met koolstofstaal. De beugels hadden een nominale dikte van 3 millimeter en wogen elk 4,362 kilogram. Ten eerste moesten de composietsteunen in ongeveer dezelfde pakketruimte passen, die achter de bumper beperkt was. Er was dus een materiaal met voldoende sterkte nodig zodat de dikte van het onderdeel niet significant toenam.

Ten tweede wikkelen voorbumpers zich meestal rond de voorste hoeken van het voertuig om de stijlkenmerken te bereiken die de ontwerpstudio wil. Omdat ze echter door de stijve stalen beugels aan het frame worden vastgehouden, kan de bumper tijdens crashes met hoge snelheid naar binnen in het wiel worden verpletterd, wat een negatieve invloed heeft op de wieloriëntatie en het sturen blokkeert. Om het wiel aan de aanrijdingszijde zo lang mogelijk te beschermen, is het wenselijk dat de bumpersteunen tijdens de aanrijding wegbreken. Aan de andere kant, om garantieproblemen te voorkomen, moet de bumper tijdens normaal gebruik gedurende de hele levensduur van het voertuig bevestigd blijven. Daarom moest het team bepalen hoe deze concurrerende behoeften in evenwicht konden worden gebracht.

Nog een ander probleem dat het team wilde aanpakken, was dat vanwege de vervormbaarheidsbeperkingen van staal, benchmarkbeugels niet konden worden gevormd om de mistlampen van het voertuig vast te houden, waardoor het gebruik van nog een ander paar zware metalen beugels nodig was. Als het mogelijk was, wilde het team de steun van de mistlamp consolideren in de composietbeugel.

Bovendien was het belangrijk om een knelpunt van de kabelboom te vermijden terwijl deze door de beugel ging om te voorkomen dat kabelbomen en draden schuren en breken, wat zou leiden tot kortsluiting van belangrijke functies zoals koplampen en ventilatoren. Het vermijden van deze door een gat in de metalen beugels aan te brengen waardoor draden konden gaan, leidde tot het gebruik van een extra ponsbewerking, wat meer gereedschapskosten met zich meebracht als gevolg van beperkingen in ontwerpvrijheid. Het was daarom wenselijk om te proberen dit probleem in de samengestelde beugel aan te pakken. Natuurlijk was het ook belangrijk om te voorkomen dat er wijzigingen in de voertuigmontage moesten worden aangebracht om composietsteunen te gebruiken. En, zoals vaak het geval is in automobieltoepassingen, zouden de samengestelde beugels idealiter lichter zijn en goedkoper dan de metalen benchmarks. Een laatste punt van zorg was of de momenteel beschikbare CAE-modellen nauwkeurig vermoeidheid/duurzaamheid bij hoge cycli konden voorspellen in een discontinue vezelversterkte thermoplast.

Hybride benadering

Met hun verlanglijstje in de hand ging het team aan de slag. Een vroege beslissing was het selecteren van het te gebruiken materiaal, namelijk een materiaal waar FNG al ervaring mee had en dat GM-goedkeuringen had. Ze kozen voor een zwarte 40% vezelgewichtsfractie (FWF) lang glasvezelpolypropyleen (LFT-PP) van Lotte Chemical (Seoul, Zuid-Korea), genaamd Supran PP1340 GMW15890P. Aangezien beugels niet worden blootgesteld aan zonlicht en voldoende ver verwijderd zijn van motorwarmte, zou het taaie olefinepolymeer voldoende thermische prestaties bieden. De high-flow, spuitgietbare kwaliteit had een melt-flow index (MFI) van 40, waardoor een goede vulling van complexe geometrie werd gegarandeerd zonder de noodzaak om extra poorten toe te voegen; extra poorten creëren breilijnen die zwakker zijn dan het omringende materiaal en moeten worden vermeden in een structureel onderdeel, vooral een onderdeel dat crashtests moet doorstaan.

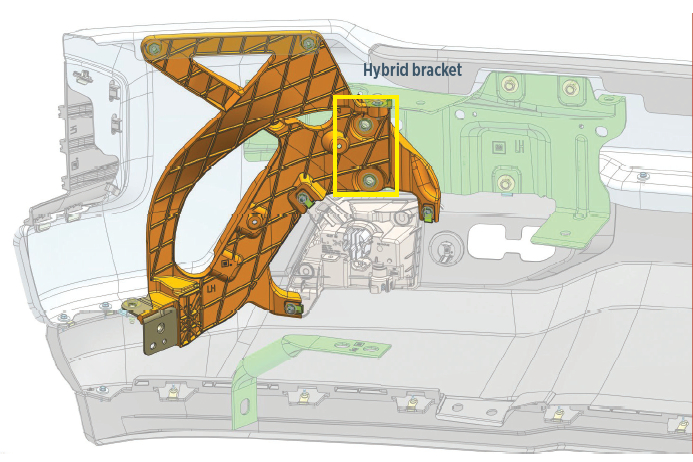

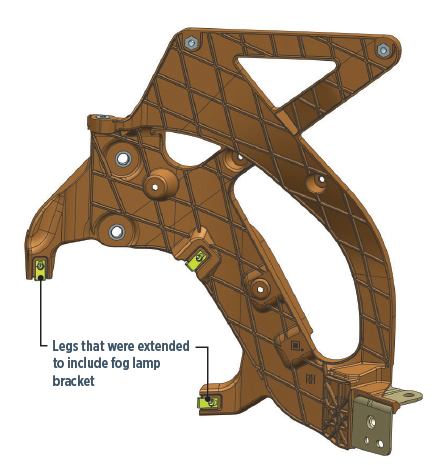

Om de concurrerende behoeften van duurzaamheid op lange termijn in evenwicht te brengen met hoge crashprestaties, koos het team voor een hybride benadering en splitste de beugel. Het gedeelte dat de bumper met het frame verbond, zou HSLA-staal blijven, maar het buitenste gedeelte zou worden omgezet in composiet. Deze benadering zou een grotere ontwerpvrijheid mogelijk maken om onderdelen te consolideren, de massa te verminderen en de integratie van mistlampen mogelijk te maken, maar het composietgedeelte zou zo zijn ontworpen dat het bij een zijwaartse botsing met hoge snelheid wegbreekt om ervoor te zorgen dat de wieloriëntatie zo lang mogelijk in de lengterichting blijft om helpen het stuurvermogen te behouden. Om aan alle eisen van GM te voldoen, werden enkele metalen inzetstukken toegevoegd aan de composietzijde van de beugel, samen met drie bussen, die aanpassing tijdens de montage mogelijk maken. De ontwerpers ontdekten dat het materiaal geen problemen had om de poot van de beugel (de gebogen eindstukken getoond in het composiet/bruine CAE-ontwerp) te verlengen om de mistlamp te omvatten, waardoor er geen aparte beugel op die locatie nodig was (Fig. 1).

Naarmate het project vorderde en fysieke onderdelen werden geproduceerd en getest, was het team blij te horen dat hun CAE-modellen redelijk nauwkeurig waren. "Aanvankelijk vroegen we ons af of we het onderdeel goed zouden kunnen simuleren, aangezien we bij crashmodellering probeerden vermoeidheid bij hoge cycli te voorspellen in termen van duurzaamheid en hoge G-belasting", merkt Heo op. "Verrassend genoeg was de correlatie tussen voorspelde en gemeten resultaten van shaker-tests dichtbij, zelfs bij een crash." Het definitieve ontwerp van de beugel werd in minder dan zes maanden voltooid. Het is ongeveer 41 x 46 centimeter, heeft een nominale wand van 3 millimeter en is voorzien van ribbels voor hogere mechanica.

Tooling werd geproduceerd door Integrity Tool &Mold Inc. (Oldcastle, Ontario, Canada) en bevatte een goed geventileerde, 2+2 stapelvorm met twee holtes/plaat en twee directe druppels (koude lopers) met sequentiële klepafsluiting die vier delen produceert /cycle vanwege het hoge bouwvolume van de Silverado platform. De Ventra Evart-divisie van FNG is de vormgever. De cyclustijd van knop tot knop is 60 seconden.

Aanzienlijke prestaties

Bij het eerste commerciële gebruik bracht GM's hybride benadering van de structurele bumpersteun (Fig. 2) talrijke voordelen met zich mee. Ten eerste behaalde het gelijkwaardige of superieure prestaties in modale, stress-, vermoeidheids- en crashtests (zie onderstaande tabel).

Ontwerp

10 Gx

20 Gx

1 st Modus Frequentie (Hz)

Maximale verplaatsing (mm)

Maximale spanning (MPa)

Maximale verplaatsing (mm)

Maximale spanning (MPa)

Hybride stalen/composiet beugel

2.00

213

3.97

381

31,7

Benchmark volledig stalen beugel

2.36

259

4.45

480

30.1

De hybride composietbeugel met metalen inzetstukken verminderde niet alleen de massa, maar de op maat gemaakte geometrie verbeterde zowel de spanning als de modale prestaties.

Ten tweede maakte de ontwerpvrijheid van composieten een agressievere styling mogelijk in een relatief kleine pakketruimte. Ten derde werd de massa van het paar hybride beugels met 2,5 kilogram per voertuig verminderd ten opzichte van de benchmark. En dankzij de massaontbindingseffecten maakten lichtere bumperhoeken het mogelijk om de spoorbreedte van de bumpermontagebeugel en andere componenten te verkleinen, zodat de totale massa voor het voorbumpersysteem met 7,3 kilogram werd verminderd ten opzichte van het uitgaande 2016-model.

Bovendien werden het corrosierisico en de garantiekosten verlaagd omdat de composietbeugel niet roest. Massareductie komt de consument ten goede door bij te dragen aan een lager brandstofverbruik of door een zwaardere lading te vervoeren zonder de wettelijke limieten voor wegbelasting te overschrijden.

Op stukprijs was de hybride beugel een wassen neus, vanwege de meerprijs van de spuitgietmatrijs. Op basis van de kosten van een systeem waren er besparingen dankzij de mogelijkheid om extra componenten te verlagen, hoewel de werkelijke besparingen moeilijk te kwantificeren zijn. De beugel is al meer dan drie jaar in productie zonder problemen.

Voor de volgende generatie Silverado , Heo's team is van plan om hybride beugels op de voorbumper te blijven gebruiken, maar hij heeft teamleden al uitgedaagd om na te denken over een hybride benadering van achterbumperbeugels. Dat wordt bemoeilijkt door het feit dat achterbumpers op de hoeken step-assist-functies bevatten, zodat mensen gemakkelijker en veiliger in en uit de pick-up kunnen klimmen. Bovendien zijn er meer componenten (zoals back-up-waarschuwingssensoren) achter de stalen huid verpakt, waardoor de pakketruimte wordt verminderd.

"We zullen een slimme engineeringbenadering blijven gebruiken door naar problemen te kijken, uit te zoeken hoe producten worden gebruikt en wat hun functionele vereisten zijn en dan de grenzen te verleggen", besluit Heo.

Hars

- Covestro verhoogt investeringen in thermoplastische composieten

- Thermoplastische composieten bij Oribi Composites:CW Trending, aflevering 4

- Problemen oplossen met thermovormen van thermoplastische composieten

- Toray Advanced Composites breidt mogelijkheden voor thermoplastische composieten uit

- Teledyne CML Composites investeert in verwerkingscapaciteit voor thermoplasten

- Cato Composites breidt productiecapaciteit voor thermoplastische composieten uit

- Uitdagingen van laserondersteunde tapewikkeling van thermoplastische composieten

- ACMA lanceert Thermoplastic Composites Conference 2020-programma

- Thermoplastische deur een primeur voor autocomposieten

- Thermoplastische composieten:schilderachtig uitzicht

- Thermoplastische composieten lassen