Problemen oplossen met thermovormen van thermoplastische composieten

Opmerking:informatie en afbeeldingen voor dit artikel werden verkregen uit de cursus "Advanced Forming of Thermoplastic Composites" gegeven door het ThermoPlastic composite Research Center (TPRC).

Thermoplastische composieten (TPC's) kregen voor het eerst voordeel met de vraag naar snellere productiesnelheden in de ruimtevaart en andere lichtgewicht toepassingen. Door de productie van onderdelen in een kwestie van minuten werd thermovormen (ook bekend als stempelen) het meest voorkomende proces van thermoplastische composieten en het eerste dat in massaproductie vliegende onderdelen produceerde (zie "Binnen in een broeinest van thermoplastische composieten" en "Kliptijd van thermoplastische composieten ...").

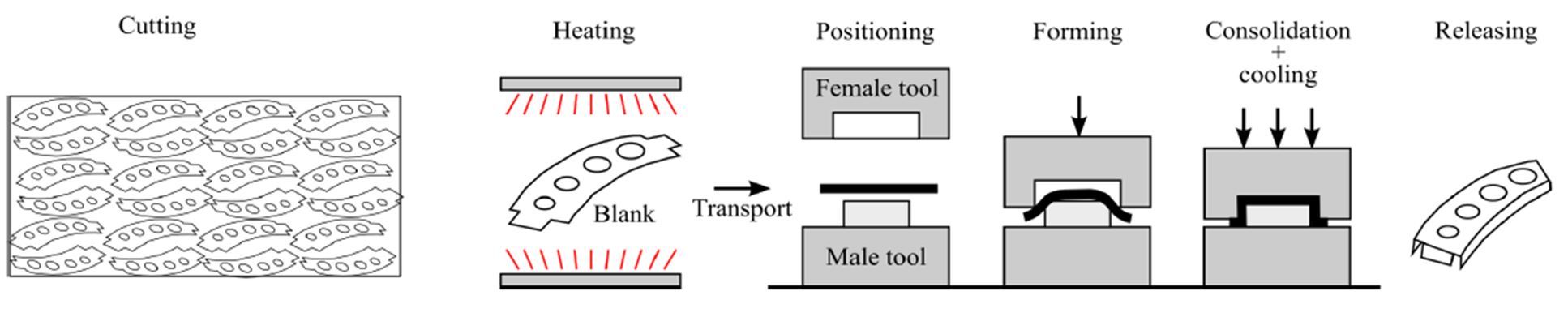

Het proces begint met een blanco — een voorgeconsolideerd thermoplastisch composietlaminaat met de vereiste laagoriëntatie — en omvat de volgende stappen (Fig. 1):Voorbereiding van de blanco (snijden en fixeren), blanco verhitten, overbrengen naar mal, positionering van de blanco, vormen, afkoelen, uit de mal nemen van het onderdeel en bijsnijden/afwerken. Het thermovormproces is een eenvoudig concept, maar brengt complexiteit en uitdagingen met zich mee die moeten worden aangepakt om herhaalbare, hoogwaardige composietonderdelen te verkrijgen.

Kreukels vermijden

Een rimpel is een visuele en functioneel defect. Het kan worden omschreven als een buiging buiten het vlak van het materiaal. De belangrijkste oorzaak zijn onvoldoende afschuifvervormingen, zoals interply slip en intraply shear, tijdens de verwerking. Rimpels komen vooral voor bij dubbel gekromde oppervlakken. Overweeg de volgende acties om rimpels te minimaliseren.

Voldoende voorverwarmen en snelle overdracht. Tijdens het vormen van de blanco moet de temperatuur boven de smelttemperatuur blijven (Tm ) van de TPC-matrix om afschuifvervorming mogelijk te maken. Houd er rekening mee dat tijdens de overdracht van de voorverwarmfase naar de vorm de temperatuur aanzienlijk kan dalen - mogelijk wel 40-50 ° C in drie seconden. Het voorverwarmen moet dus hoog genoeg zijn zodat het polymeer boven Tm . blijft — of glasovergangstemperatuur (Tg ) voor amorfe polymeren — na overdracht en tijdens het vormen. Een koude blank zal niet goed vervormen en zal rimpels ontwikkelen. Pas echter op dat u de blanco niet oververhit om polymeerdegradatie te voorkomen.

Stof weefstijl en lay-out. Harnas-satijn (HS) stoffen hebben een betere drapeerbaarheid vanwege gemakkelijkere vervorming in het vlak, wat helpt om kreuken te voorkomen. De drapeerbaarheid van geweven stoffen, van hoog naar laag, is als volgt:8HS> 5HS> 2 x 2 twill> platbinding. 5HS-stof is vaak een goed uitgangspunt omdat het een evenwicht biedt tussen drapeerbaarheid en mechanische prestaties. Blanks gemaakt met unidirectionele (UD) versterkingen hebben de neiging om meer te kreuken dan HS-stoffen vanwege de hoge wrijving tussen de vezels die weerstand biedt tegen afschuiven in het vlak. Het toestaan van afschuiving in het vlak is de sleutel tot succes bij het vormen van UD-vormstukken, vooral met dubbel gekromde oppervlakken.

Laagoriëntaties zoals [0, 90, ±45]s gevonden in een quasi-isotrope lay-up kan afschuifvervorming remmen, wat rimpels versterkt. Als alternatief kunnen lay-ups met meerdere lagen (bijv. [0, 90]) kreuken helpen voorkomen, omdat afschuiven niet wordt beperkt door andere lagen.

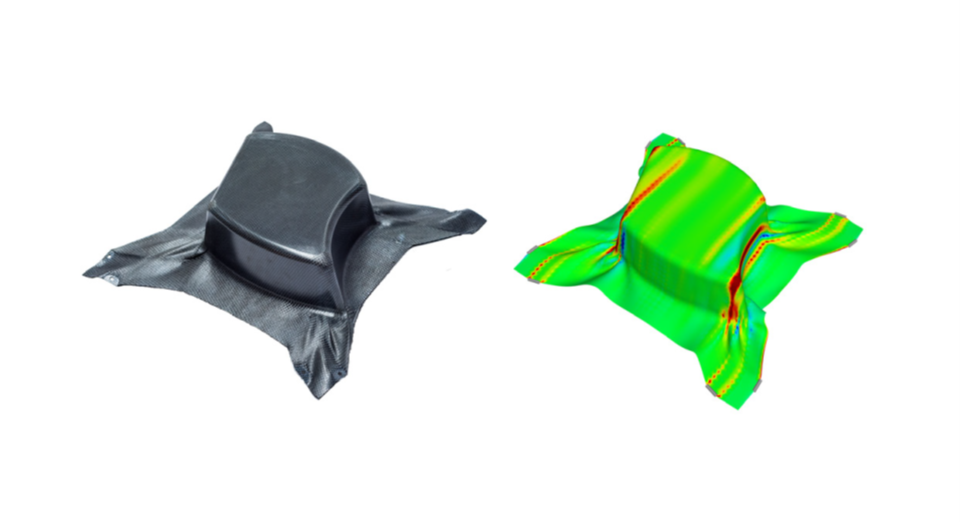

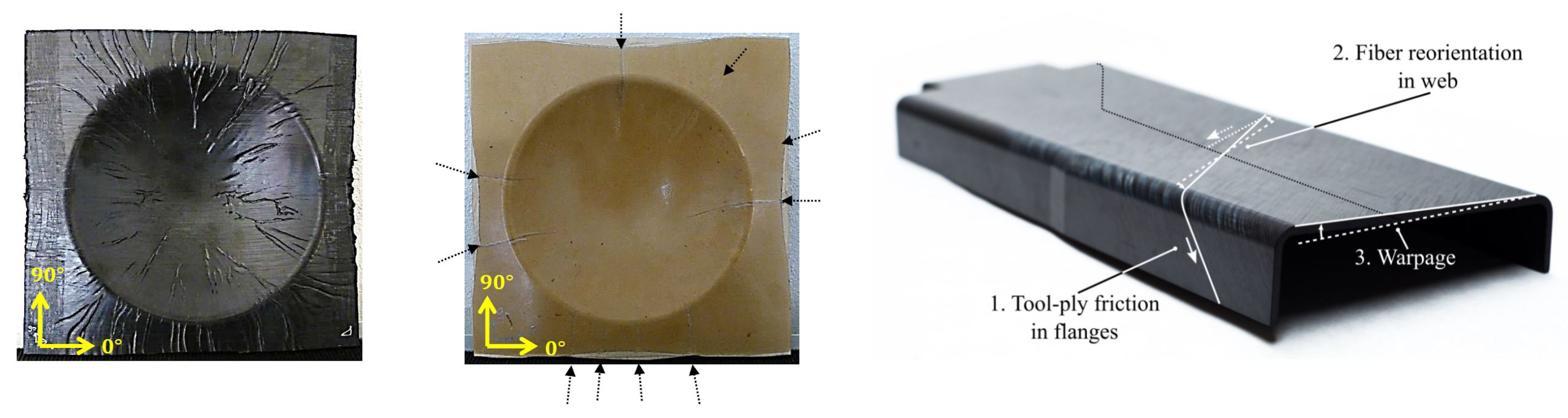

Afb. 2. Het vermijden van rimpels en kromtrekken

Het halfronde deel toont veel kleine en grote rimpels met behulp van een UD-blanco (links) , terwijl alleen grote kreukels zichtbaar zijn met een 8HS blanco (rechts) . Kromtrekken in deze composietligger was het gevolg van vezelheroriëntatie als gevolg van wrijving van gereedschap in de flenzen. Fotocredit:"Forming limits of thermoplastische composieten" door D.J. Wolthuizen, enz. al. (links ) en "Snelle fabricage van op maat gemaakte thermoplastische composieten door geautomatiseerde lay-up en stempelvorming" door Tjitse K. Slange (rechts ).

Lege voorbereiding en fixatie. Grijpers en spanners kunnen worden gebruikt om de plano onder spanning te houden in gebieden die vatbaar zijn voor buiging buiten het vlak. Het vinden van de geoptimaliseerde configuratie kan tijdrovend zijn, met meerdere iteraties vereist, maar het gebruik van processimulatiesoftware helpt. Een juiste spanning van de plano voorkomt ook dat de plano doorbuigt, wat problemen kan veroorzaken tijdens het overbrengen en vormen. Dergelijke problemen zijn onder meer dat de plano de mal te snel raakt, waardoor er te veel materiaal op de mal kan komen voordat het draperen kan optreden, wat resulteert in knikken en kreuken. De blanco kan ook doorzakken en de verwarmer raken, wat schade aan de blanco kan veroorzaken of het proces kan stoppen.

Het optimaliseren van de uiteindelijke geometrie van de blanco en het snijden tot een bijna-netvorm kan kreuken voorkomen en afval verminderen. Insnijdingen en darts kunnen ook helpen om buiging buiten het vlak te voorkomen door vezelspanningen te verminderen om een betere vorming mogelijk te maken.

Uitdagingen overwinnen met matrijsontwerp

Tijdens thermovormen en soortgelijke vormprocessen kan de mal zelf een uitdaging vormen. Een goed matrijsontwerp kan problemen met matrijskosten, verwarming, defecte onderdelen en ontvormen helpen voorkomen.

Maak gereedschapsmaterialen. Om het juiste materiaal voor een thermovormgereedschap te kiezen, moet u rekening houden met de materialen die voor het laatste onderdeel worden gebruikt, omdat deze de vereiste matrijstemperatuur (Tmatrijs beïnvloeden) ). Bijvoorbeeld, volgens de vuistregel Tmatrijs =(Tm +Tg )/2 , een onderdeel gemaakt van versterkt PPS (polyfenyleensulfide Tm =280°C) vereist een Tmal van ongeveer 180°C. (Amorfe en semi-kristallijne thermoplastische polymeren hebben een Tg , maar semi-kristallijne polymeren hebben ook een Tm .) Er is dus een metalen mal nodig om voldoende warmte van de plaat van de verwarmde pers of een verwarmd gereedschap te geleiden om het onderdeel te vormen. Geleiding is ook nodig voor een efficiënte koeling van onderdelen. Voor een onderdeel dat is gemaakt met een versterkt PMMA (polymethylmethacrylaat), dat een veel lagere Tg heeft (~100°C), kan een houten of epoxy gereedschap bij kamertemperatuur voldoende zijn.

Andere overwegingen zijn de huidige ontwikkelingsfase en het beschikbare budget, maar ook het aantal onderdelen dat van de tool moet worden vervaardigd. Tijdens de verwerking worden vormgereedschappen blootgesteld aan wrijving, hoge temperatuur en druk. Omdat hout en epoxy een lagere hittebestendigheid en belastbaarheid hebben in vergelijking met metalen, zullen matrijzen die van deze materialen zijn gemaakt een kortere levensduur hebben en meer geschikt zijn voor productie van kleine volumes, terwijl metalen gereedschappen de voorkeur hebben voor productie van grote volumes. /P>

Een ander materiaalsysteem om te overwegen voor gereedschap is metaal-rubber , waarbij de ene helft van een bijpassende set van metaal is en de andere van rubber. Dit maakt productieflexibiliteit mogelijk en kan worden gebruikt voor onderdelen met grotere toleranties. Een metaal-rubber gereedschap zorgt ook voor uniforme hydrostatische druk, wat gunstig is in flensgebieden en in blanks met diktevariaties, typisch voor op maat gemaakte blanks gemaakt met meerdere UD-lagen.

Deze inherente toepassing van hydrostatische druk is ook een voordeel wanneer hetzelfde onderdeel in meerdere verschillende diktes wordt geproduceerd, waardoor de kosten van afzonderlijke mallen voor elke dikte worden geëlimineerd. Bij het ontwerpen van een gereedschap van metaal en rubber is het belangrijk om ook rekening te houden met de volgende nadelen en uitdagingen:

- De metalen kant van het gereedschap geeft een gladdere afwerking dan het rubber.

- Metalen-rubber gereedschappen hebben een orde van grootte hogere thermische uitzettingscoëfficiënt (CTE) vergeleken met volledig metalen gereedschappen.

- Door de lagere thermische geleidbaarheid in vergelijking met metaal, duurt het afkoelen wat langer en ontstaat er meer vertraging in de reactie van de temperatuurregeling.

- Hogere slijtage en veroudering resulteren in een kortere levensduur in vergelijking met volledig metalen gereedschappen.

Vormen en ontvormen. Een goed matrijsontwerp zorgt voor voldoende druk, optimale drapering, helpt defecten te voorkomen en bevordert een veilige verwijdering van onderdelen. Hoewel er veel problemen zijn met betrekking tot het vormen en uit de vorm halen, zijn enkele van de belangrijkste:

- Druk. Tijdens het thermovormen kan lage druk leiden tot slechte consolidatie, verminderde mechanische eigenschappen en afwijkende afmetingen van onderdelen. Voor een op elkaar afgestemd metaal-metaal gereedschap, verwijder eindstops zodat de continue druk op het laminaat niet wordt verhinderd door de opening die de eindstops creëren.

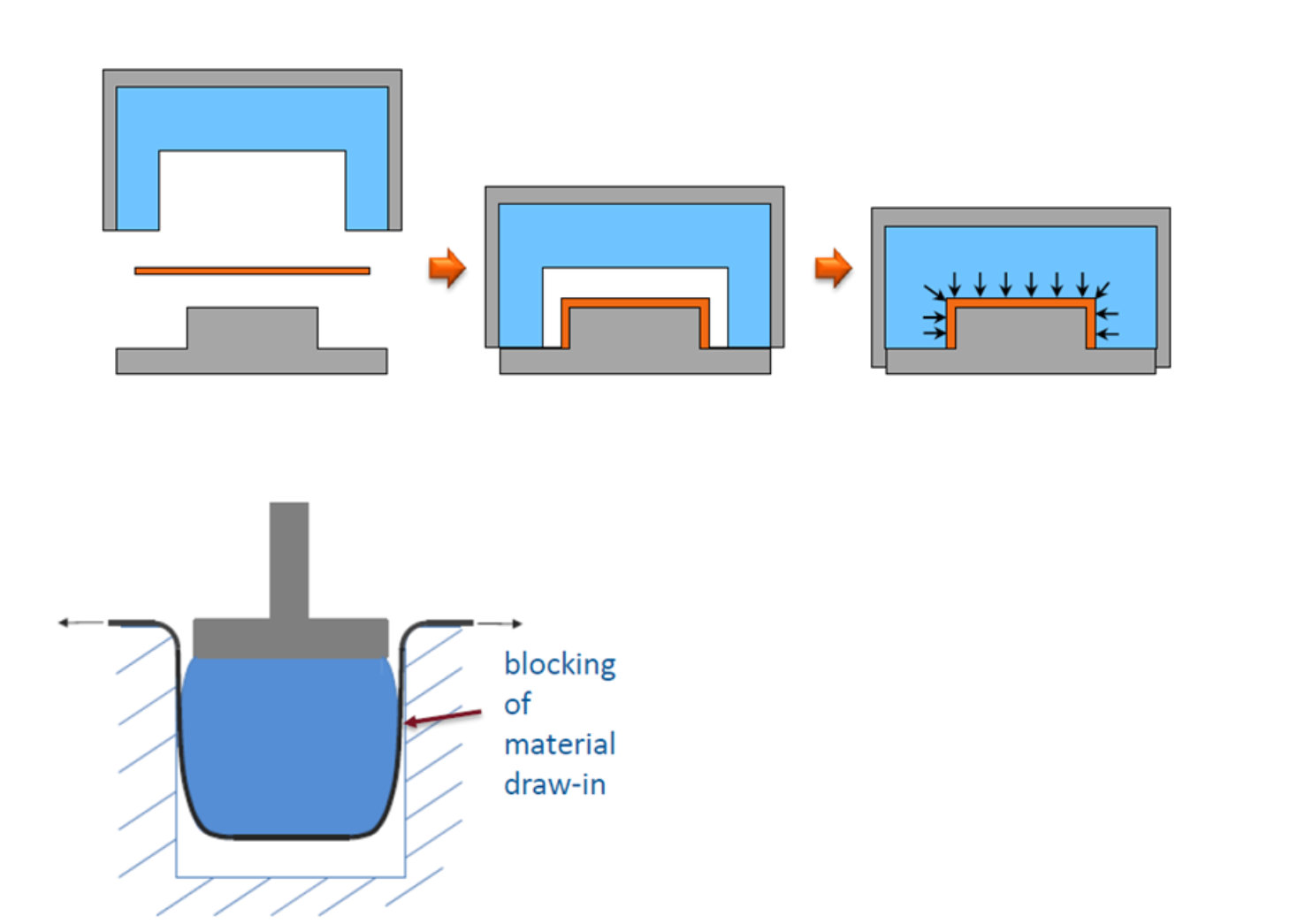

- Toestaan van materiaalopname . Om te voorkomen dat de rubberen kant van de mal tijdens het persen uitzet (bekend als barreling), wat de beweging van het materiaal tijdens het persen (intrekken) kan blokkeren, plaatst u het rubber op de vrouwelijke kant van het vormgereedschap (zie Fig. 3) .

- Onderdeel verwijderen . Ontwerp voor L-vormige onderdelen de mal met de gewenste L-hoek gekanteld naar een V, waardoor wrijving met het gereedschap wordt verminderd en onderdelen gemakkelijk kunnen worden verwijderd. Gebruik voor doosvormige onderdelen een trekhoek van 1-2 graden voor elke zijde; hogere hoeken kunnen nodig zijn voor diepere delen.

Warpage en spring-in

Warpage en spring-in zijn vormvervormingen die worden veroorzaakt door anisotrope materiaaleigenschappen en ongelijkmatige harskoeling die optreden nadat het onderdeel is gegoten en kunnen leiden tot buitentolerante onderdeelafmetingen, wat kan leiden tot montageproblemen en leiden tot het slopen van onderdelen. Kromming treedt op wanneer een gebied met hoge ingegoten spanning binnen een onderdeel een gebied met lage ingegoten spanning kruist. Die spanningsonbalans wordt opgeheven doordat het gebied met hoge spanning het gebied met lage spanning vervormt, wat resulteert in buigen of draaien van het laminaat.

Inveren vindt plaats in gebogen panelen of in delen met hoeksecties wanneer ingegoten spanning ervoor zorgt dat muursecties naar binnen vervormen onder een hoek die kleiner is dan de oorspronkelijk ontworpen hoek. Dit gebeurt vaak in vezelversterkte composieten vanwege hun anisotrope eigenschappen. Deelgeometrie is ook een factor. Differentiële krimp tussen in-plane (lage CTE in de vezelrichting) en doorgaande dikte (hoge CTE van de matrix), kan een hoekafname van 1-3 graden veroorzaken.

Het aanpakken van vormvervormingen kan kostbaar en tijdrovend zijn. Het gebruik van simulatie- en ontwerptools wordt ten zeerste aanbevolen voor een snellere ontwikkeling van onderdelen. Zoek naar de volgende mogelijke oorzaken en oplossingen als je met kromtrekken te maken hebt:

- Procesparameters . De maltemperatuur beïnvloedt de eigenschappen van de doorgaande dikte die gepaard gaan met kristallisatie en visco-elastische effecten, die kromtrekken kunnen beïnvloeden. Het verlagen van de maltemperatuur kan het inspringen verminderen, maar de interne spanningen verhogen, wat kan leiden tot het inspringen als het eenmaal is losgelaten. Deze onzekerheid moet zorgvuldig worden onderzocht. Hoge druk en vormsnelheid kunnen ook het inspringen verminderen en mogelijk het tegenovergestelde probleem - terugvering - bevorderen door tussenlaagslip te beperken. Door de verblijftijd te verlengen, kan de matrix volledig gestold worden en restwarmte worden geëlimineerd, waardoor krimp na het verwijderen van het onderdeel en dus het inspringen wordt verminderd.

- Mold design . Compensatie van inspringen kan door het wijzigen van de wandhoeken in de mal. Ook, zoals vermeld, bevorderen metalen mallen een meer uniforme koeling en kunnen ze het risico op kromtrekken helpen verminderen, vooral in dikke delen.

- Lay-up. Symmetrische lay-ups worden vaak gebruikt om kromtrekken te verminderen, maar tijdens thermovormen kan vezelheroriëntatie optreden, wat leidt tot asymmetrie en kromtrekken. Een andere manifestatie van asymmetrie is harsmigratie tijdens radiusvorming (inclusief hoeken). Dit veroorzaakt vezelherverdeling en lokale veranderingen in de vezelvolumefractie, wat anisotropie en kromtrekken bevordert. Verschillende lay-ups en lay-upsequenties gedragen zich anders als vezels reageren op spanningen die op hun beurt de kromtrekking beïnvloeden. Simulatie- en voorspellingstools kunnen helpen om dit complexe materiaalgedrag aan te pakken.

Hoewel het thermovorm-/stempelproces meerdere parameters en complex materiaalgedrag omvat, zijn er basisprincipes en acties die een succesvolle ontwikkeling kunnen begeleiden. Met de toenemende implementatie van thermogevormde TPC-onderdelen, en met name UD-op maat gemaakte blanks, worden nieuwe uitdagingen aangepakt met innovatieve oplossingen en verbeterde ontwerp-/simulatietools.

Hars

- Covestro verhoogt investeringen in thermoplastische composieten

- Recycling:continu-vezelversterkte thermoplastische composieten met gerecycled polycarbonaat

- Thermoplastische composieten bij Oribi Composites:CW Trending, aflevering 4

- Thermoplastische composieten:structurele bumperbeugel

- Toray Advanced Composites breidt mogelijkheden voor thermoplastische composieten uit

- Teledyne CML Composites investeert in verwerkingscapaciteit voor thermoplasten

- ACMA lanceert Thermoplastic Composites Conference 2020-programma

- Thermoplastische deur een primeur voor autocomposieten

- Thermoplastische composieten:schilderachtig uitzicht

- CAMX 2018 preview:TenCate Advanced Composites

- Thermoplastische composieten lassen