Top 12 industriële robottoepassingen en -gebruiken

Industriële robots zijn nu een normaal verschijnsel in tal van fabrieken, magazijnen en sectoren over de hele wereld. Ontdek de vele manieren waarop ze tegenwoordig worden gebruikt.

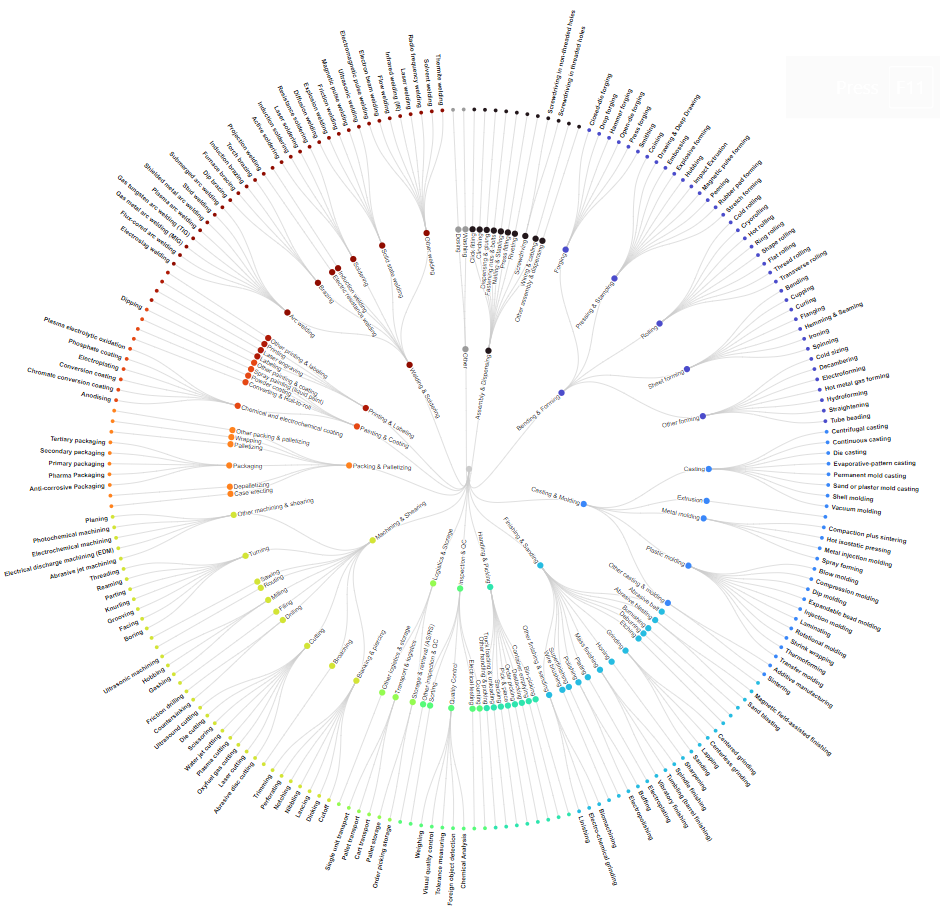

Er zijn tegenwoordig letterlijk honderden use-cases voor robots. In dit artikel vind je de meest voorkomende.

Elke sectie heeft verschillende subcategorieën. Zo zijn er onder de sectie "Bewerken &Knippen" subsecties voor Machinebezorg- en laadrobots, Freesrobots, Boorrobots, enz.

Inhoud:

- Montage en afleveren

- Behandeling en picken

- Bewerken en snijden

- Lassen &Solderen

- Gieten en gieten

- Afwerken en schuren

- Schilderen en coaten

- Reiniging en hygiëne

- Logistiek en opslag

- Verpakken en palletiseren

- Inspectie en kwaliteitscontrole

- Oogsten

- Hoe de juiste robotoplossing te vinden

Natuurlijk is de volledige lijst met taken die geschikt zijn voor robots veel groter. Een overzicht van de meeste vindt u in deze grafiek:

Montage &Doseren

Het assembleren van kleine onderdelen tot grotere eenheden is een cruciaal onderdeel van het productieproces. Voorheen was de combinatie van menselijke behendigheid, visie en intelligentie de enige manier waarop een dergelijke vergadering kon worden gedaan. Recente technologische ontwikkelingen hebben het nu voor robots mogelijk gemaakt om veel van deze taken uit te voeren. Aangezien veel assemblageprocessen lijmen vereisen, zijn robots die bindmiddelen kunnen doseren een verwante technologie.

Over het algemeen worden montagerobots aan de vloer of een bovenliggende bok bevestigd en kunnen ze hun locatie niet veranderen. Veel assemblage- en lijmdoseerrobots hebben de XYZ- of Cartesiaanse configuratie. Meer geavanceerde systemen zullen robots met zes assen bevatten, die vrijer kunnen bewegen dan een XYZ-robot.

Assemblagerobots

De auto-industrie was een van de eersten die industriële robots gebruikte voor assemblage. Tegenwoordig worden assemblagerobots gebruikt in toepassingen die veel verder gaan dan de auto-industrie. Er is een groeiende behoefte aan snelle, gerobotiseerde assemblage van kleine onderdelen. De nauwkeurigheid en snelheid van robotassemblage betekent vaak een hogere doorvoer en grotere precisie dan met menselijke arbeid kan worden bereikt.

Lijm doseerrobots

Een doseerrobot brengt lijmen en kitten aan in uiteenlopende toepassingen. Dit kunnen onder meer het aan elkaar bevestigen van stukken, het inkapselen van stukken in een afdichtmiddel en nog veel meer zijn. Kleinere klussen zoals lijm- en epoxydosering vragen om een compacte, snelle robot. Grotere toepassingen, vaak gezien in de auto-industrie, gebruiken een robot met een zwaarder laadvermogen.

Enkele aanvullende soorten robots die in de categorie Assemblage en Dosering vallen, zijn onder meer spijker- en nietrobots, klinkrobots, schroefrobots en bedradings- en bekabelingsrobots.

Behandeling en picken

Robots die goederen binnen een magazijn vervoeren, of die artikelen uit een bak halen en in een verzendcontainer plaatsen, zijn voorbeelden van handling- en pickrobots. Met de opkomst van e-commerce is er een grote en groeiende vraag naar robots die bestellingen kunnen picken en afhandelen.

Materiaalverwerkingsrobots

In magazijnen en in fabrieken is een van de meest voorkomende taken het transporteren van goederen. Studies hebben aangetoond dat veel industriële medewerkers het grootste deel van hun dag wandelen, een kar duwen of industriële voertuigen zoals vorkheftrucks besturen. Deze activiteiten vertegenwoordigen een lage toegevoegde waarde en zijn daarom een goede kandidaat voor automatisering.

Zelfrijdende heftrucks worden steeds populairder. Niet alleen is er een voordeel in het verminderen van de arbeid die nodig is om goederen te vervoeren, maar er is ook een kwestie van veiligheid. Elk jaar vallen er wereldwijd honderden doden door vorkheftrucks en duizenden gewonden door deze materiaalbehandelingsapparatuur. Zelfrijdende vorkheftrucks maken gebruik van een verscheidenheid aan sensoren waarmee ze ongevallen kunnen voorkomen.

Autonome mobiele robots (AMR's) omvatten niet alleen grotere autonome voertuigen zoals vorkheftrucks, maar ook kleinere karren. Het vervoeren van goederen van een orderpicker naar een pakstation is een veelvoorkomend gebruik van een AMR in een magazijn. Transportsystemen die gebruikmaken van bewegende banden of roterende cilinders worden al lang gebruikt voor het transporteren van goederen binnen een faciliteit. Transportsystemen hebben echter een beperkte flexibiliteit en het wordt behoorlijk duur en tijdrovend om veel transportsystemen opnieuw te configureren. AMR's zijn extreem flexibel omdat ze, zodra ze een kaart van de faciliteit hebben gemaakt, van de ene bestemming naar de andere kunnen reizen en onderweg autonoom obstakels kunnen vermijden.

Vloeistofverwerkingsrobots

Het testen van medische monsters, het analyseren van de chemische samenstelling van vloeistoffen en biologische experimenten zijn drie toepassingen die dagelijks herhaald pipetteren vereisen. Pipetteren is het proces van het opzuigen van een kleine hoeveelheid vloeistof in een spuit en het overbrengen van precieze hoeveelheden vloeistof in een tweede opvangbak.

Laboratorium- en medische technici kunnen dagelijks urenlang pipetteren. Het is een repetitief en handmatig proces, waarin gemakkelijk fouten gemaakt kunnen worden.

Farmaceutische bedrijven moeten nauwkeurige hoeveelheden vloeistoffen in containers doseren om oogdruppels, neussprays en een grote verscheidenheid aan vloeibare medicijnen te produceren.

Liquid-handling-robots kunnen deze processen automatiseren, wat resulteert in een hogere doorvoer, grotere nauwkeurigheid en verbeterde traceerbaarheid.

Kies en plaats robots

Dit is misschien wel de meest voorkomende toepassing van robots in de productie. Deze robots kunnen verwerkingsmachines laden en lossen, onderdelen van een transportband halen en in bakken of verzendcontainers doen, en onderdelen sorteren van willekeurig naar een geordend formaat.

Dit soort robot wordt over het algemeen gebruikt als het aantal variabelen klein is. Hetzelfde soort onderdeel komt bijvoorbeeld langs een lopende band en moet in een bak worden geplaatst, gestapeld of besteld.

Omdat de verscheidenheid aan te hanteren objecten klein wordt gehouden, is de End-of-Arm-Tooling (EoAT) eenvoudiger. In een productieomgeving hebben de objecten die moeten worden gepickt en geplaatst een vooraf bepaalde grootte, vorm, textuur en gewicht. Daarom kan het soort grijper dat de robot moet gebruiken, worden geoptimaliseerd voor een bepaald item en kan de grijpkracht van de robot gemakkelijker worden bepaald.

Orderverzamelrobots

Magazijnen en distributiecentra moeten geselecteerde artikelen uit schappen of bakken halen en deze in verzendcontainers plaatsen om bestellingen uit te voeren. Tot voor kort moesten mensen de items vinden, oppakken en plaatsen.

Als tussenstap naar volledige automatisering kunnen autonome mobiele robots (AMR's) het transport van de goederen naar een pakstation afhandelen nadat ze door mensen uit de schappen zijn geplukt. Als alternatief, in een schema dat "goederen naar persoon" wordt genoemd, worden hele rekken van onderaf opgepakt en door de AMR's naar een stilstaande persoon gedragen, die vervolgens de artikelen uit de schappen pakt om de bestellingen uit te voeren. Amazon heeft veel video's op YouTube die dit soort robotgeassisteerde orderverzamelproces tonen.

Volledig geautomatiseerd orderverzamelen door robots wordt wel eens de “heilige graal” van het orderverzamelen genoemd. Dergelijke robots zijn zeer geavanceerd en zijn pas sinds kort beschikbaar. Dit komt door de verbazingwekkende verscheidenheid aan goederen die de robot zal tegenkomen.

Het ontwerpen van het soort grijper dat kan worden gebruikt om een baseballcap, een zak chips, een barbell en een polybag op te pakken, is een behoorlijke uitdaging gebleken. De robot moet een bijna oneindige variatie aan items aankunnen, in termen van gewicht, vorm, grootte, oriëntatie en textuur. Het moet in staat zijn om te veranderen hoe krachtig iets moet worden gegrepen op basis van zijn kwetsbaarheid, gewicht en andere factoren. Het moet ook de richting veranderen van waaruit het een item nadert om het op te pakken, afhankelijk van hoe het object is gepositioneerd.

Vooruitgang in kunstmatige intelligentie (AI) en computervisie, samen met nieuwe soorten grijpers, maken nu volledig geautomatiseerd orderverzamelen een realiteit.

Enkele extra soorten robots die in de categorie Handling &Picking vallen, zijn onder meer stapelrobots, robots voor het laden en lossen van vrachtwagens, robots voor het legen van containers en robots voor het ontstapelen.

Bewerken en snijden

In een productie- of machinewerkplaatsomgeving zijn er veel bewerkingen die repetitief zijn en kunnen worden geautomatiseerd met behulp van robots.

Machinebezorg- en laadrobots

Machinebezorgrobots plaatsen werkstukken in werktuigmachines en verwijderen het onderdeel nadat een bewerking is voltooid. Een typische cyclus houdt in dat een robotarm een blanco onderdeel uit een schaal pakt, het in de machine plaatst, wacht tot de bewerking is voltooid en vervolgens het voltooide onderdeel verwijdert en op dezelfde schaal plaatst, of misschien een andere.

Er zijn verschillende redenen om te overwegen een bewerkingsmachine te automatiseren. Het verzorgen en laden van machines is vaak zeer repetitief en eentonig. Dit betekent dat mensen soms niet zo veel aandacht besteden aan wat ze doen als zou moeten, en dat draagt bij aan de mogelijkheid van letsel bij werknemers. Bovendien gaat het onderhoud van machines vaak gepaard met blootstelling aan slechte werkomstandigheden, waaronder stof, schadelijke dampen en kleine deeltjes in de lucht. Het gebruik van een robot om een machine te begeleiden, vermindert of elimineert het risico op letsel bij de operator. Bovendien kan de doorvoer van de bewerking vaak drastisch worden verhoogd, met meer herhaalbaarheid en hogere kwaliteit.

Frezenrobots

Materiaal wegsnijden van een "blanco" stuk en het met een freesmachine tot een afgewerkt onderdeel vormen, is een van de meest voorkomende en essentiële industriële bewerkingen. Met de komst van CNC (computer numerieke besturing) in de jaren zestig zijn freesmachines steeds meer geautomatiseerd.

Freesrobots tillen de CNC-automatisering naar een hoger niveau, waardoor geautomatiseerde gereedschapswisselingen en bewerkingen zonder toezicht mogelijk zijn. Het gebruik van robotica om het frezen uit te voeren kan de precisie en flexibiliteit van de bewerking verbeteren, het aantal defecte onderdelen verminderen en de veiligheid voor de werknemers verbeteren. Verbetering van de werkomstandigheden kan helpen bij het behoud van werknemers.

Boorrobots

Handmatig boren is belastend en vaak gevaarlijk werk. Robotboren biedt een hogere precisie en grotere herhaalbaarheid dan handmatig boren. De verwerkingscapaciteit wordt verhoogd en werknemers krijgen meer tijd om zich te concentreren op meer lonend werk.

Frezen en boren zijn vergelijkbaar in die zin dat beide betrekking hebben op End of Arm Tooling (EoAT), ontworpen om materiaal van een werkstuk te verwijderen door te roteren en te snijden. Daarom worden de twee bewerkingen soms gecombineerd tot één enkele robot. De robotarm kan automatisch van gereedschap wisselen om heen en weer te schakelen tussen frezen en boren.

Als illustratie van de flexibiliteit van robotboormachines, overweeg het proces van "tappen". Bij het werken met metaal is het vaak nodig dat er spiraaldraad aan de binnenkant van het gat wordt toegevoegd, dit wordt tappen genoemd. Een boorrobot kan de gaten in een werkstuk boren, gereedschap wisselen en vervolgens de tapbewerking uitvoeren.

Lasersnijrobots

Voor veel toepassingen kan lasersnijden een betere oplossing zijn dan mechanisch snijden. Lasersnijden biedt een kleinere kans op kromtrekken van het materiaal en de precisie kan worden verbeterd omdat de laserstraal die het snijden doet niet dof wordt bij gebruik.

Sommige materialen zijn moeilijk of zelfs onmogelijk te snijden zonder lasers. Inderdaad, de eerste lasersnijmachine die bij de productie werd gebruikt, was om gaten in diamantmatrijzen te boren.

Omdat lasers krachtiger zijn geworden, is het voor hen mogelijk geworden om dikkere materialen te snijden. Maar als het gaat om het snijden van dikke staalplaten, bijvoorbeeld, kan plasmasnijden nog steeds een meer kosteneffectieve oplossing zijn.

Plasmasnijrobots

Plasmasnijden is ontstaan uit plasmalassen, beginnend in de jaren zestig. In de jaren tachtig werd het een effectieve manier om plaatstaal en stalen platen te snijden. Plasmasnijden heeft voordelen ten opzichte van meer traditionele, schurende "metaal op metaal"-methoden. Het produceert geen metaalspanen en zorgt voor nauwkeurigere sneden met een schonere rand. Vroege plasmasnijmachines waren echter over het algemeen beperkt tot het snijden van plaatmateriaal, omdat de CNC alleen bewegingen in twee richtingen toestond.

Robotische plasmasnijsystemen kunnen bewegingsvrijheid van zes graden bieden, voor zeer flexibele bewerkingen en de mogelijkheid van complexe sneden.

Waterstraalsnijdende robots

Een waterstraalsnijder, zoals de naam al aangeeft, gebruikt een krachtige waterstraal onder hoge druk om een breed scala aan materialen te snijden. Omdat het mondstuk zo klein kan worden gemaakt als 0,002 inch (0,051 mm), kan een waterstraalsnijder zeer nauwkeurige sneden maken, inclusief cirkels en scherpe interne hoeken.

Voor zachtere materialen als kunststof, rubber en hout is een hogedrukwaterstraal voldoende. Voor hardere materialen zoals metaal, steen of glas kan een schurend materiaal aan de waterstraal worden toegevoegd. Een van de voordelen van waterstraalsnijden is dat er geen "hitte-beïnvloede zone" is, een belangrijke overweging voor sommige soorten materialen die de neiging hebben om krom te trekken en te vervormen onder invloed van warmte.

Robotarmen die waterstraalsnijden gebruiken, kunnen ingewikkelde en complexe objecten maken. Een robot met zes vrijheidsgraden kan het materiaal vanuit elke richting benaderen, wat de gebruiker een grote flexibiliteit geeft.

Verbeteringen in kwaliteit, herhaalbaarheid en productiviteit kunnen worden bereikt met een robotarm die de waterstraalsnijder bestuurt.

Enkele aanvullende soorten robots die in de categorie van verspanen en snijden vallen, zijn onder meer afsnijrobots, dinking-robots, prikrobots en andere robots die prikken, knabbelen, inkepen, perforeren en trimmen uitvoeren.

Lassen &Solderen

Booglasrobots

Booglassen verbindt metalen stukken met elkaar door elektriciteit te gebruiken om de metalen tot hun smeltpunt te verwarmen. Wanneer de gesmolten metalen afkoelen, zijn ze permanent verbonden en is de verbinding luchtdicht. Booglassen is flexibel, waardoor vlakke platen, buizen en staven kunnen worden samengevoegd en de las kan overal langs het oppervlak van het werkstuk worden geplaatst. Bovendien kan booglassen worden gebruikt met een verscheidenheid aan metalen, waaronder koper, aluminium en koperlegeringen. Booglassen kan buiten worden uitgevoerd, in tegenstelling tot MIG-lassen.

Omdat het proces gepaard gaat met hoge temperaturen, moet de lasser oogbescherming, speciale handschoenen en andere beschermende kleding dragen.

Veel booglastaken kunnen worden geautomatiseerd met behulp van robotica, en robotbooglassen groeit snel. Tegenwoordig vindt ongeveer 20% van de industriële robotlastoepassingen plaats in booglassen. Een robotarm die booglassen uitvoert, betekent een hogere herhaalbaarheid en nauwkeurigheid. Het gebruik van robotbooglassen vermindert ook het risico op letsel bij de operator.

Puntlasrobots

Puntlassen verbindt relatief dunne stalen voorwerpen met elkaar met behulp van elektroden die de metalen aan elkaar klemmen en elektriciteit door de werkstukken geleiden. Puntlassen is snel en verbindt twee stukken staal gelijkmatig en efficiënt met elkaar. Het wordt vaak gebruikt bij productie aan de lopende band omdat het kosteneffectief, energiezuinig en snel is. Puntlassen kan niet worden gebruikt voor dikker metaal omdat het niet doordringt om een solide verbinding te vormen.

Robot puntlassen wordt veel gebruikt in de auto-industrie en resulteert in een sterk verhoogde productiesnelheid, evenals een hogere herhaalbaarheid en kwaliteit dan handmatig lassen. Ook de veiligheid van de werknemers wordt verbeterd.

MIG-lasrobots

MIG-lassen (Metal Inert Gas) omvat drie elementen:warmte geproduceerd door elektriciteit, een elektrode die het verbindingsgebied vult en inert gas om de las tijdelijk af te schermen van de lucht. De elektrode is een draad die wordt gevoed vanaf een spoel. De operator controleert de hoeveelheid elektrode die wordt gebruikt om de twee metalen met elkaar te verbinden. Deze draad, of vulmiddel, is wat de twee stukken aan elkaar bindt.

MIG-lassen wordt over het algemeen niet buiten uitgevoerd, omdat eventuele wind de afschermende werking van het inerte gas zal verstoren.

Het proces van MIG-lassen kan worden geautomatiseerd met behulp van robotica. Robotic MIG-lassen resulteert in een hogere productiviteit en lagere kosten, evenals een verbeterde veiligheid van de werknemer.

Laserlasrobots

Bij laserlassen wordt een laserstraal gebruikt om werkstukken met elkaar te verbinden. In tegenstelling tot booglassen, waarbij een vulmiddel wordt gebruikt om twee stukken metaal aan elkaar te verbinden, creëert een laserlas een directe metaal-op-metaalverbinding. Laserlassen resulteert in een verbinding die veel schoner is dan conventioneel booglassen. Booglassen kan slak achterlaten, de overtollige vulstof die rond de las is uitgehard en moet worden verwijderd door slijpen of vijlen. Daardoor vereist laserlassen achteraf minder bewerkingen.

Laserlassen is niet geschikt voor dikke, zware stukken en niet alle soorten metaal kunnen met laserlassen worden verbonden. MIG-lassen en laserlassen kunnen echter worden gecombineerd tot een hybride lasersysteem dat deze beperking kan overwinnen.

Laserlassen leent zich goed voor automatisering omdat de breedte van de laserstraal, de penetratiediepte in het werkstuk en het pad en de snelheid van de straal allemaal nauwkeurig kunnen worden gecontroleerd.

Soldeerrobots

Solderen is een proces waarbij items worden samengevoegd door een gesmolten vulmateriaal (soldeer) in de verbinding te plaatsen. Het vulmateriaal heeft een lagere smelttemperatuur dan de werkstukken. In tegenstelling tot lassen, omvat solderen niet het smelten van de te verbinden stukken.

Solderen zorgt voor een redelijk permanente hechting, maar die kan worden teruggedraaid door het soldeer opnieuw te smelten. Voorbeelden van het gebruik van solderen zijn koperen leidingen in sanitair, maar ook elektronica, sieraden en medische instrumenten.

Robotsoldeerstations variëren van kleinere tafelstations voor relatief lagere productievolumes tot grote systemen die zeer hoge productiesnelheden aankunnen. De robotsystemen resulteren in een hogere productiviteit, precisie en herhaalbaarheid.

Enkele extra soorten robots die in de categorie lassen en solderen vallen, zijn onder meer soldeerrobots, elektrische weerstandslasrobots en solid-state lasrobots, evenals robots die items verbinden door middel van diffusie, wrijving, magnetische puls, elektronenstraal en infrarood lastechnieken. Lees hier meer over robotlassen.

Gieten en gieten

Gieten is het proces van het vormen van metalen objecten door vloeibaar metaal te injecteren in een matrijs of holte in de vorm van het te maken object. Vormen is vergelijkbaar met gieten, behalve dat het gebruikte materiaal over het algemeen plastic is, hoewel andere soorten materialen kunnen worden gebruikt. Molding is meestal sneller dan gieten.

Robots voor spuitgieten

Die Casting is ideaal voor het gelijktijdig vervaardigen van vele ingewikkelde en verschillende werkstukontwerpen. Het gaat echter meestal niet om het maken van grote onderdelen. Materialen met een hoog smeltpunt, zoals staal, zijn niet geschikt voor spuitgieten. Typische materialen zijn zink, koper, magnesium.

Robotarmen kunnen het verwijderen van het stuk uit de matrijs automatiseren, het stuk in een koelbad plaatsen, overtollig materiaal verwijderen en het op een transportsysteem plaatsen. Wanneer stukken uit de matrijs komen, zijn ze erg heet en worden ze meestal afgekoeld door ze in water te plaatsen. Lintzagen worden vaak gebruikt om ongewenst en overtollig materiaal af te snijden. Deze processen stellen menselijke medewerkers bloot aan gevaar. Het gebruik van robots om deze handelingen uit te voeren is veiliger en minder vermoeiend voor de operators. De doorvoer is verbeterd en de productiviteit is verhoogd.

Spuitgietrobots

Spuitgieten geeft nauwkeurige resultaten, zelfs bij hoge productievolumes. Spuitgietmatrijzen kunnen duur zijn om te maken.

Robotautomatisering van spuitgieten omvat het verwijderen van het stuk uit de mal, het afsnijden van overtollig materiaal, het weggooien van het overtollige materiaal en het plaatsen van het voltooide werkstuk in een bak of transportsysteem. Net als bij spuitgieten verbetert het gebruik van robots in het spuitgietproces de productiviteit en de veiligheid.

Enkele aanvullende soorten robots die in de categorie van gieten en gieten vallen, zijn robots die worden gebruikt bij centrifugaalgieten, continugieten, gieten met verdampingspatroon, permanent gieten, zand- of gipsgietwerk, schaalgieten en vacuümgieten.

Afwerken en schuren

Veel industriële processen zoals boren, gieten, spuitgieten en lassen laten ongewenst materiaal achter of creëren rafelige of scherpe randen. Dit ongewenste materiaal moet worden verwijderd om tot het gewenste eindproduct te komen. Dit is het werk van afwerken en schuren.

Ontbraamrobots

Ontbramen verwijdert ongewenst materiaal van een werkstuk, meestal door speciaal gevormde, roterende bits. Doorgaans staat het werkstuk stil tijdens een ontbraambewerking en beweegt de ontbraammachine rond het onderdeel. Handmatig ontbramen is repetitief, eentonig en vermoeiend. Ontbraamrobots worden niet moe en zijn sneller, nauwkeuriger en herhaalbaarder dan handmatig ontbramen.

Slijprobots

Industriële slijpbewerkingen verwijderen overtollig of ongewenst materiaal van een onderdeel. Bij de meeste slijptoepassingen staat de slijpmachine stil en wordt het onderdeel of werkstuk bewogen, waarbij het het slijpoppervlak onder verschillende hoeken en met de juiste druk raakt om de gewenste resultaten te bereiken.

Robotarmen voeren slijpbewerkingen herhaaldelijk, nauwkeurig en onvermoeibaar uit.

Polijstrobots

Polijstbewerkingen zorgen voor gladde of glanzende oppervlakken. Soms wordt bij het polijsten een zachte doek of polijstschijf gebruikt, bijvoorbeeld voor het polijsten van een glad stuk metaal of kunststof. In andere gevallen worden materialen zoals glas en steen gepolijst met een schurend materiaal dat kan beginnen met een grove korrel en overgaat in fijnere.

Robotisch polijsten kan de uitgeoefende kracht nauwkeurig meten en bewegingen met grote nauwkeurigheid herhalen, wat consistente en hoogwaardige resultaten oplevert.

Schilderen en coaten

Industrieel schilderen en coaten zijn de processen waarbij verf of andere coatings op een werkstuk worden aangebracht. Bij de fabricage is het onderdeel dat moet worden geverfd of gecoat, duidelijk gedefinieerd in termen van vorm en grootte, dus het schilderen en coaten zijn zeer repetitief.

Als gevolg hiervan zijn verf- en coatingactiviteiten zeer geschikt voor robotautomatisering. De resultaten zijn consistent, met een hoge kwaliteit, en de machines kunnen continu werken zonder onderbrekingen en zonder stilstand, behalve voor periodiek onderhoud. Door het gebruik van robotica hoeven werknemers niet te worden blootgesteld aan schadelijke dampen of overspray en wordt de veiligheid verbeterd.

Robots schilderen

Nieuw op het gebied van schilderrobotica zijn robots die kunnen worden gebruikt in bouw- of woningrenovatieprojecten. Sommige werken op batterijen en zijn ontworpen om in nieuwbouw te werken voor het schilderen van muren, terwijl andere afhankelijk zijn van een externe stroombron en via een slang van verf worden voorzien. Robot schilderen is maar liefst 30 keer sneller dan handmatig schilderen, met meer consistente resultaten.

Robots voor het schilderen van constructies kunnen worden gebruikt om de kosten bij het schilderen van hogere gebouwen te verlagen door de noodzaak voor steigers te elimineren. Deze robots gebruiken zuigkracht om tegen de wand van de constructie te klimmen en kunnen ofwel sproeien ofwel een kwast of roller gebruiken.

Spuitrobots

Industriële verfrobots worden al tientallen jaren gebruikt in de automobielindustrie. Deze vroege robotschilders waren hydraulisch, waardoor ze zwaar en duur waren. Moderne schilderrobots zijn lichter en goedkoper, en daardoor ook voor relatief kleine organisaties toegankelijk. Industriële verfrobots kunnen een precieze afstand tussen de spuitkop en het werkstuk behouden, evenals de snelheid waarmee de spuitmond beweegt, die beide van cruciaal belang zijn om uitlopen en druppelen te voorkomen. Nauwkeurige regeling van druk en stroom is belangrijk om consistente resultaten te behouden. Dit alles wordt gedaan door industriële verfrobots, wat een resultaat van hoge kwaliteit oplevert.

Coating-robots

In industriële processen wordt een grote verscheidenheid aan coatings gebruikt, van beschermend tot decoratief. Sommige coatings verlenen speciale eigenschappen, zoals elektrische weerstand, een antislipoppervlak of juist een antiaanbaklaag.

Over het algemeen kunnen deze coatingprocessen worden geautomatiseerd met robotica omdat de robotbeweging nauwkeurig kan worden gecontroleerd. Robots bieden voordelen op het gebied van consistentie, nauwkeurigheid en snelheid ten opzichte van handmatige processen.

Enkele aanvullende soorten robots die in de categorie van Finishing &Sanding vallen, zijn robots die worden gebruikt met schuurbanden, straalstralen, magnetisch veldondersteunde afwerking, zandstralen, polijsten, leppen, slijpen, vibrerende afwerking, galvaniseren en spindelafwerking.

Reiniging en hygiëne

Het schoonhouden van industriële faciliteiten is belangrijk voor de productkwaliteit, maar ook voor de veiligheid en hygiëne van de mensen die er werken. Het reinigingsproces is vaak repetitief en niet erg interessant. Robots worden dan ook steeds vaker ingezet voor reinigingstoepassingen.

Reinigingsrobots

Industriële vloerreinigingsrobots kunnen autonoom door een faciliteit rijden en de vloeren reinigen. Ze hebben een interne kaart van de ruimte die ze nodig hebben om te reizen en schoon te maken, en sensoren waarmee ze mensen, vorkheftrucks, meubels en andere obstakels kunnen vermijden.

Sommige reinigingsrobots zijn gespecialiseerd in een nat reinigingsproces, inclusief het aanbrengen van was, en sommige gebruiken borstels om vuil op te vangen.

Desinfectierobots

Er zijn in de handel autonome mobiele robots die zijn ontworpen om oppervlakken te desinfecteren, verkrijgbaar. Ze kunnen veilig door gangen reizen en zijn slim genoeg om botsingen met mensen of andere bewegende objecten te voorkomen. Sommige robots gebruiken fysiek contact met oppervlakken met behulp van een robotarm en dragen reinigingsvloeistof bij zich. Andere reinigingsrobots stellen oppervlakken bloot aan ultraviolette (UV) straling en desinfecteren ze daarmee.

Industriële robotstofzuigers

Het verwijderen van stof en vuil uit industriële faciliteiten kan automatisch worden gedaan met behulp van industriële robotstofzuigers. Sommige modellen bieden een automatische afvoerzone, waarin de robot het verzamelde vuil in een opvangbak of stortkoker leegt. Lagere arbeidskosten en grondige, consistente en betrouwbare reiniging zijn enkele van de voordelen van het gebruik van industriële robotstofzuigers.

Logistiek en opslag

Magazijnrobots

Robots die in een magazijn of distributiecentrum werken, kunnen worden gebruikt om een breed scala aan taken te automatiseren, waaronder orderverzamelen, verpakken, sorteren, labelen en transporteren. Naar schatting maakt vanaf 2021 meer dan 80% van de magazijnen geen gebruik van automatisering of robotica. De verwachting is dat dit vrij snel zal veranderen. Automated Guided Vehicles (AGV's) en Autonomous Mobile Robots (AMR's) behoren tot de snelst groeiende categorieën robots voor het transport van goederen binnen het magazijn of distributiecentrum.

Bezorgrobots

Bezorgrobots zijn in de handel verkrijgbaar in verschillende vormen en maten en voor verschillende functies. Sommige bezorgrobots zijn ontworpen om voedsel te bezorgen in een stedelijke omgeving en zien eruit als karren met wielen. Andere bezorgrobots zien eruit als mensen omdat ze op twee benen lopen en armen hebben, en het hoofd is vervangen door een koepel vol sensoren. Er zijn onbemande luchtvaartuigen (UAV) bezorgrobots die pakketten naar de klant kunnen vliegen en afzetten. En er zijn vierbenige bezorgrobots die een beetje op honden lijken. Zelfrijdende voertuigen worden in bepaalde gebieden beperkt gebruikt en worden ingezet als bezorgrobots. In alle gevallen zijn de voordelen voor bezorgrobots talrijk, waaronder snelheid van bezorging, lagere arbeidskosten en betrouwbaarheid.

Enkele aanvullende soorten robots die in de categorie Logistiek en opslag vallen, zijn robots die worden gebruikt in de opslag voor orderverzamelen, palletopslag, karrentransport, pallettransport en transport van enkele eenheden.

Verpakken en palletiseren

Verpakken en palletiseren zijn twee bewerkingen die veel voorkomen in productie, magazijnen en distributiecentra. Naarmate de trend naar kleinere pakketten zich voortzet, neemt het repetitieve karakter van de verpakkings- en palletiseeractiviteiten toe. Dit kan een negatieve invloed hebben op de gezondheid en veiligheid van werknemers. Het implementeren van robotica voor deze taken verhoogt de productiviteit en helpt medewerkers te beschermen tegen werkgerelateerd letsel.

Verpakkingsrobots

Het inpakken van voedselbestellingen is een gebied van snelle groei, en robots zijn steeds beter in staat om zelfs producten en bederfelijke artikelen voorzichtig te hanteren.

Verpakkingsrobots kunnen naar behoefte automatisch dozen van meerdere formaten maken.

Als voorbeeld van een toepassing kunnen verpakkingsrobots automatisch grote draadspoelen in dozen plaatsen, met eerst een plastic verzenddop aan de onderkant en als laatste een bovenste dop, waarna de doos kan worden verzegeld en vervolgens kan worden gelabeld voor verzending.

Dit zijn slechts enkele voorbeelden van de vele mogelijkheden van verpakkingsrobots.

Robots palletiseren

Palletiseerrobots kunnen op een geoptimaliseerde manier dozen en containers op een pallet stapelen. Als er verschillende items in de dozen zitten, kan kunstmatige intelligentie worden gebruikt zodat de zwaardere containers op de bodem worden geplaatst. De dozen kunnen zo worden georiënteerd dat het aantal dozen dat op de pallet past, wordt gemaximaliseerd.

Het inpakken van de hele pallet met plastic om deze te stabiliseren voor transport kan ook worden geautomatiseerd met palletiseerrobots.

Enkele aanvullende soorten robots die in de categorie van verpakken en palletiseren vallen, zijn robots die worden gebruikt bij het opzetten, depalletiseren, etiketteren, corrosiewerende verpakkingen en farmaceutische verpakkingen.

Inspectie en kwaliteitscontrole

Sommige problemen met kwaliteitscontrole zijn levensgevaarlijk, omdat een defect onderdeel of een onjuist geïnstalleerd onderdeel een levensbedreigende situatie kan veroorzaken. Menselijke inspectie is vaak maar voor 80% nauwkeurig. Robotinspectie kan 100% nauwkeurig zijn.

Vision Robots

In combinatie met een zes-assige robotarm in een fabrieksomgeving kan een camera worden gepositioneerd om onderdelen vanuit elke gewenste hoek te bekijken. Het bestaan van scheuren, het meten van afmetingen en de uniformiteit van coating zijn slechts enkele van de eigenschappen die met vision-robots kunnen worden geïnspecteerd.

Er zijn inspectierobots die door een pijpleiding kunnen rijden voor de olie- en gasindustrie, en onderwaterrobots voor het inspecteren van booreilanden en bergingsoperaties. Er zijn luchtdrones voor het inspecteren van daken en andere hoge plaatsen.

Sommige inspectierobots gebruiken geen vision. These robots might use a special End of Arm Tooling (EoAT) to measure dimensions or electrical resistance, to name but a few of the many possibilities.

Harvesting

Timely harvesting of fruits and vegetables is critical to ensure a high-quality product reaches the customer and to reduce spoilage and waste. Harvesting of grains and other crops is also time-sensitive and labor-intensive.

Harvesting Robots

Harvesting robots are equipped with special soft grippers that enable them to handle fragile crops without damage. Special vision systems are used to determine if a particular piece is ripe or not. Harvesting robots can relieve people from back-breaking, often hot, and uncomfortable labor. The robots increase the efficiency of the process and reduce labor costs. Read more about agricultural robots.

How To Find The Right Robot Solution

The easiest and most effective way is to find a robotics system integrator who can do the work for you.

On HowToRobot.com, you can ask several suppliers how they can help you. Simply submit a Request for Information (RFI) via our platform and you will get answers from various suppliers. They will send you information about their solutions and price ranges.

- Do it yourself? Get proposals from robot suppliers here.

- Get help from one of our independent advisors? Start here.

Industriële robot

- Welke industriële verfrobots werken het beste?

- Wat een autonome robot wel en niet kan

- Wat houdt industriële robotintegratie tegen?

- Industriële robot

- Gantry Robot:automatiseer uw grootste applicaties

- Reinigings- en desinfectierobots:overzicht, toepassingen en beperkingen

- Zes-assige robots:toepassingen, voordelen en kostenanalyse

- Soorten industriële robots en hun verschillende toepassingen

- Preventief onderhoud voor industriële robots

- Industriële remmen:doel en toepassingen

- Top 3 mythes over industriële robotintegratie