Wat houdt industriële robotintegratie tegen?

De integratie van industriële robots is een zeer gespecialiseerd, zeer creatief en sluw proces, terwijl de mensen die het toepassen vaak een eerbetoon zijn aan het idee van menselijk vernuft en vindingrijkheid zelf. In veel opzichten vertegenwoordigen robotica-integrators een korps van zeer gespecialiseerde, zeer capabele oplossingsarchitecten die fabrikanten helpen hun productiviteit naar een hoger niveau te tillen.

Helaas waren er een paar dingen die het bereik en bereik van industriële robotintegratie terug. Bovendien zijn het de beproefde vakmensen - de robotica-integrators die we vertrouwen - die er het meest onder lijden. Dit is niet alleen omdat het moeilijk is om mensen te vinden met de juiste vaardigheden voor robotica-integratie, maar ook omdat de baan zelf veeleisend en vervelend kan zijn en in veel productiescenario's weinig oplevert.

Wat is het met robotica dat hen tegenhoudt? Ten eerste is programmeren zo'n veeleisend proces dat pogingen om het gemakkelijker te maken voor veel integrators niet de materiële impact hebben gehad die ze zouden moeten hebben. Zelfs waar programmeren eenvoudiger is, zijn robots tegenwoordig niet gebouwd om zich aan te passen aan een grote verscheidenheid aan onderdelen of ongestructureerde omgevingen, waardoor ze effectief uit veel fabrieken worden geweerd. 3D-visie, sensorfusie en een verscheidenheid aan technologieën beloven robots meer autonoom te maken, maar de juiste vaardigheden en software waren er gewoon niet om het nog gemakkelijk genoeg te maken.

Gelukkig kunnen de juiste oplossingen robotintegrators helpen om eindelijk al deze problemen tegelijk aan te pakken. Als ze dat doen, openen ze de deuren naar een verscheidenheid aan industrieën, processen en servicemogelijkheden die in het verleden gewoon niet mogelijk waren.

Programmeren makkelijker maken heeft het nog niet gemakkelijk genoeg gemaakt

Het concept van robotica zelf grenst, vergeleken met andere praktijken in de moderne techniek, nog enigszins aan het terrein van science fiction. Hoe kan men een proces honderd, duizend of zelfs een miljoen keer betrouwbaar automatiseren zonder het risico van uitval, stilstand of catastrofale schade?

De industriële robots die tegenwoordig worden geleverd - of het nu gaat om FANUC, Kuka, ABB, Kawasaki, Universal Robots of meer opkomende en niche-aanbieders - voldoen over het algemeen aan dit soort prestatienormen, waarbij natuurlijk rekening wordt gehouden met hun procesbeperkingen en onderhoudsvereisten.

Door vooruitgang in materialen zijn robots van elk van deze spraakmakende leveranciers verder lichter, wendbaarder en nauwkeuriger gemaakt dan we ooit van menselijke werknemers zouden verwachten. Hierdoor konden verschillende eikels, stuurprogrammamogelijkheden en meer door elk worden ontwikkeld.

In al deze gevallen werden essentiële ontwikkelings- en engineeringkeuzes gemaakt om functies en noodzakelijke niveaus van bruikbaarheid te bereiken. Hoewel dit proces nauwgezet is, creëert het ook een verschil in de mogelijkheden, programmering en geschiktheid van verschillende robots voor verschillende operaties. Deskundige robotintegrators weten hoe ze modellen moeten beheren en werken in voorkeursscenario's, maar als het gaat om schaarste aan vaardigheden en omgevingen om in te zetten - waar ze anders zouden kunnen groeien en hun bedrijf zouden kunnen diversifiëren - kan deze mix van robotprogrammeringsvereisten in de manier.

In deze inbreuk zou een verenigende middleware door sommigen kunnen worden gezien als de belangrijkste manier waarop elk verschillend type en functie van robots kan worden "geharmoniseerd" om de planning en programmering van robotoperaties te vereenvoudigen.

ROS (of, creatief genoeg, "Robot Operating System") werd in 2007 uitgebracht om dit te bereiken. ROS leverde in ieder geval een systeem dat nuttig was voor wetenschappers bij het ontwikkelen en delen van robottoepassingen. Helaas loste dit uiteindelijk niet het probleem op dat industriële integrators moesten oplossen:het vermogen om veel van de beperkingen die gepaard gaan met planning, programmering en verwerking van verschillende onderdelen en ruimtelijke beperkingen fundamenteel over te slaan. Dit alles zou hen in plaats daarvan in staat kunnen stellen om meer robots op te nemen, te integreren en te verkopen in nieuwe processen en industrieën.

De behoefte aan beperkte of minimale deelruns

Uiteindelijk versnelt een robotmiddleware de robotintegratie niet fundamenteel omdat de "lus open blijft" - bij elk product, proces en programma dat een robot uitvoert, moet elke stap worden geprogrammeerd, getest en gevalideerd in een 100% voorspelbare reeks scenario's . Dit betekent uiteindelijk dat, hoe incrementeel of ondersteunend een scenario ook is, het evenveel tijd zal kosten om je voor te bereiden als je belangrijkste robotproces. Zelfs als je het programmeren eenvoudiger maakt, een proces dat constante herhaling vereist, is het niet eenvoudig genoeg.

Hoewel bepaalde leveranciers van industriële robots adverteren met eenvoudigere programmeertalen en -methodologieën - inclusief het toegenomen gebruik van HMI's (Human Machine Interfaces) - moet elk proces tot op zekere hoogte nog steeds handmatig worden geprogrammeerd. Dat programma, zoals gegenereerd door een mens, moet gevalideerd worden. Dit betekent dat er uiteindelijk slechts een beperkte hoeveelheid tijd kan worden bespaard in het robotica-integratieproces.

Er is bijvoorbeeld een groeiende trend onder machinewerkplaatsen om robots te gebruiken met beperkte persoonlijke programmering voor een herhaalbaar proces. Dit proces maakt het bijvoorbeeld mogelijk om een serie van een paar honderd metalen onderdelen snel en met een behoorlijke nauwkeurigheid te automatiseren, maar vereist uiteindelijk nog steeds een aanzienlijke hoeveelheid menselijke inspanning, toezicht en nabewerking.

Hoewel dit kan worden beschouwd als een groot deel van het "legwerk", voegt het slechts een beperkte mate van productiviteit toe aan een bepaalde winkel, en bovendien biedt het beperkte mogelijkheden voor robotintegrators om te groeien door diensten te verkopen in nieuwe klantomgevingen. Tegelijkertijd lost het het probleem van robotwisseling tussen onderdelen of in ongestructureerde omgevingen niet op, of gewoon die waarbij geen uitgebreide jigging nodig is.

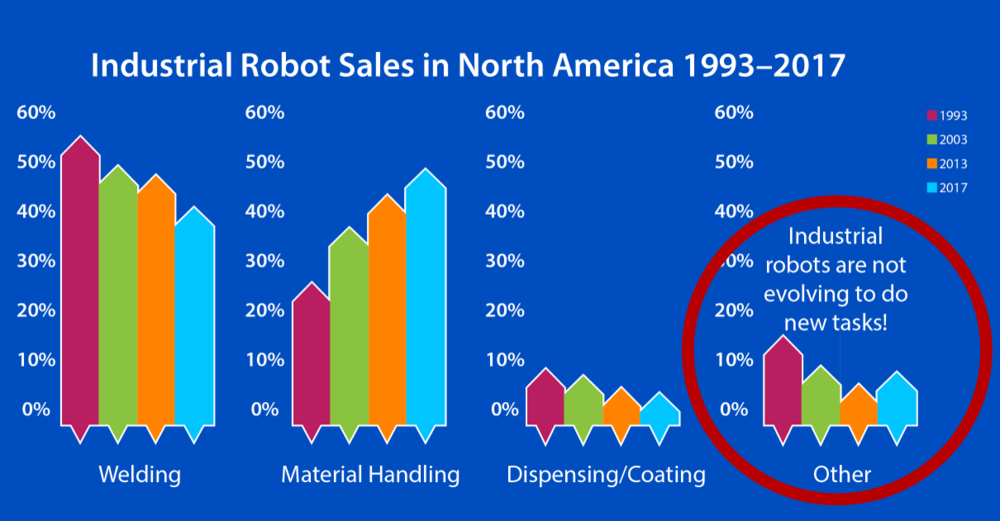

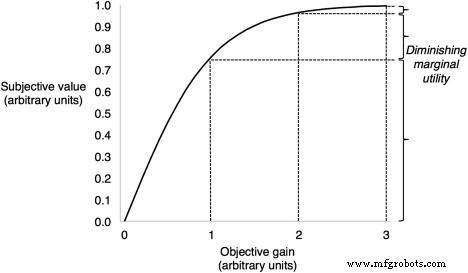

Uiteindelijk wordt dit nog steeds het slachtoffer van de wet van "afnemende marginale bruikbaarheid". Voor massafabrikanten is het marginale nut van robots relatief hoog. Voor machinewerkplaatsen is het nu hoger dan vroeger, maar het is nog steeds te laag om een betrouwbaar klantenbestand te bieden voor robotica-integrators. Voor high-mix fabrikanten - die met duizenden SKU's en die het grootste deel van de maakindustrie uitmaken - is het marginale nut van robots zo laag dat weinig of geen regelmatig gebruik maken van robotica.

In deze gevallen hebben robots de mogelijkheid nodig om daadwerkelijk te reageren op onderdelen en omgevingen, zo dicht mogelijk bij een "realtime" manier. Nieuwe ontwikkelingen in 3D-visie bieden robot-integrators de mogelijkheid om robots deze zintuigen te geven en uiteindelijk hun programmeeruitdagingen voor eens en voor altijd te overwinnen - als robots natuurlijk de mogelijkheid kunnen krijgen om zichzelf te programmeren.

Beperkte waarnemings- en zichtmogelijkheden

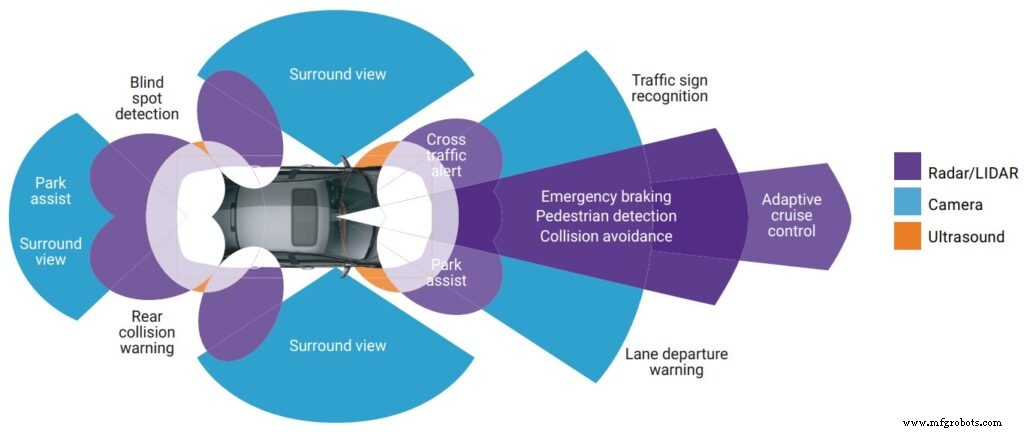

Ongeveer in dezelfde tijd dat ROS nog in de kinderschoenen stond, werd er een geheel nieuwe manier ontwikkeld om 3D-visie te benaderen. Sensor Fusion – oorspronkelijk ontwikkeld voor virtuele 3D-omgevingen zoals wat werd bereikt met het Xbox Kinect-systeem van Microsoft – maakte een relatief nauwkeurige weergave van objecten en omgevingen mogelijk op manieren die een computer zou kunnen begrijpen.

Een paar jaar later snel vooruit en sensorfusie wordt geïntegreerd in zelfrijdende auto's en autonome mobiele robots, terwijl het nog meer toepassingen vindt in virtual reality-systemen waaruit ze zijn voortgekomen. Het concept – in plaats van puur visuele sensoren – is geworteld in het Global Positioning System (GPS) en vindt tegelijkertijd relatieve tractie in alles, van HVAC-monitoring tot medische apparaten.

Voor industriële fabrikanten is sensorfusie echter nog maar net begonnen als een nuttige toepassing. Terwijl velen meegaan op de Industrie 4.0/IoT-golf en sensoren op meer plaatsen proberen te integreren om monitoring op afstand, edge-processing use cases of voorspellend onderhoud te realiseren, is het integreren van machine vision en robotica eigenlijk de beste manier waarop ze kunnen reageren op hun robots in industriële processen. Door robots de mogelijkheid te geven om objecten in de ruimte te identificeren en te verwerken, kunnen ze dezelfde autonomie als zelfrijdende autotechnologie naar de robots van hun fabriek brengen.

Sommige van deze toepassingen bestaan tegenwoordig, maar alleen voor zeer verfijnde scenario's of kant-en-klare sensorontwikkelkits die afkomstig zijn van grote fabrikanten van industriële robots en randapparatuur. Deze bieden een prima startpunt voor het integreren van meer robots in omgevingen met een hoge mix, maar ze zijn voornamelijk beperkt tot het kiezen van gebruiksscenario's en niet tot processen met toegevoegde waarde, waar knelpunten in de productie het meest voorkomen. Uiteindelijk zal een robot, totdat hij de capaciteit heeft om zelf een programma te genereren op basis van wat hij ziet, alleen incrementele verbeteringen bieden in omgevingen met een hoge mix.

Het gemakkelijker maken om nieuwe industrieën te betreden

Als robotica-integrator heb je misschien niet echt de tijd om nieuwe oplossingen te genereren met 3D-visie, sensorfusie of nieuwe en meer uitgebreide soorten high-mix-aanbiedingen. Velen zijn misschien best tevreden met hun bedrijf in de auto-industrie en soortgelijke industrieën. Veel meer zullen misschien blij zijn om langzaam meer machinewerkplaatsen en high-mix-operaties te betreden waar de batchgrootte groot genoeg is om een robotoplossing te rechtvaardigen.

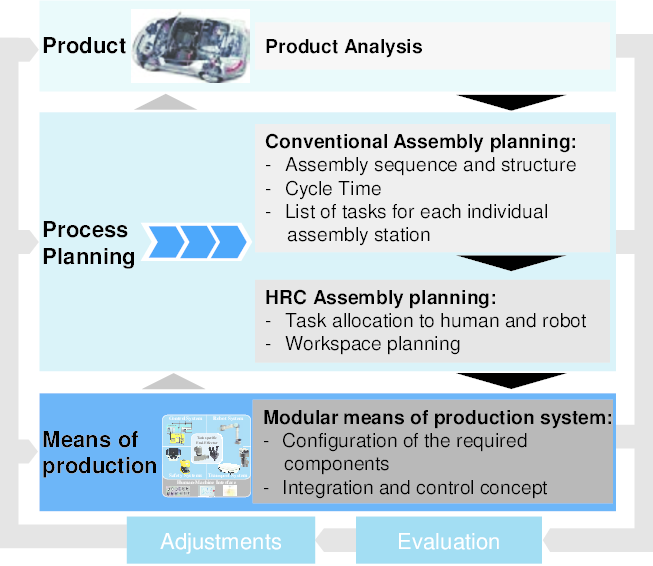

Voor integrators die op zoek zijn naar een manier om meer robotica-oplossingen in te zetten in industrieën die ze nog niet hebben gezien en niet weten waar ze moeten beginnen, kan de Shape-to-Motion™-technologie van Omnirobotic een oplossing bieden. Deze technologie ZIET, PLANT en UITVOERT industriële spuitprocessen door objecten te identificeren op basis van vorm - ongeacht hun positie in de ruimte - met behulp van 3D-visie, en gebruikt vervolgens AI en proceskennis om een unieke robotbeweging te genereren voor elk onderdeel dat wordt verwerkt. Het kan het proces vervolgens uitvoeren met een hoge mate van verfijning, kwaliteit en verhoogde productiviteit door te werken met bestaande industriële robotbewegingsdrivers.

Deze technologie stelt robotica-integrators uiteindelijk in staat om de implementatie af te handelen in scenario's met een hoge mix, of het nu gaat om ruimtevaart, zwaar materieel, grote meubels en apparaten. Dit zijn slechts enkele, maar niet alle, scenario's waarin coatingtoepassingen kunnen profiteren van verbeterde en nauwkeurigere robotbewerkingen en toch te veel soorten onderdelen hebben gehad om de programmeertijd te rechtvaardigen die nodig is voor een van de huidige handmatige programmeeroplossingen.

Omnirobotic biedt zelfprogrammerende technologie voor robots waarmee ze kritieke industriële spuit- en afwerkingsprocessen kunnen zien, plannen en uitvoeren. Het team van Omnirobotic combineert tientallen jaren ervaring met nieuwe AI-mogelijkheden om dit te bieden door middel van iets dat Shape-to-Motion™-technologie wordt genoemd, dat unieke robotbewegingen in realtime genereert voor elk onderdeel en specifieke vereiste. Bekijk hier wat voor soort terugbetaling u ervan kunt krijgen .

Industriële robot

- Welke industriële verfrobots werken het beste?

- Industriële robot

- Knikgestuurde robots:gids voor de meest bekende industriële robot

- Soorten industriële robots en hun verschillende toepassingen

- Top 12 industriële robottoepassingen en -gebruiken

- Preventief onderhoud voor industriële robots

- 6 stappen naar een succesvolle industriële robotintegratie in uw faciliteit

- Industriële robots in de auto-industrie

- Industriële robotica van de 21e eeuw

- Industriële robots uitrusten voor extreme magazijnomgevingen

- Top 3 mythes over industriële robotintegratie