Wanneer een CNC-draaifrees niet draait

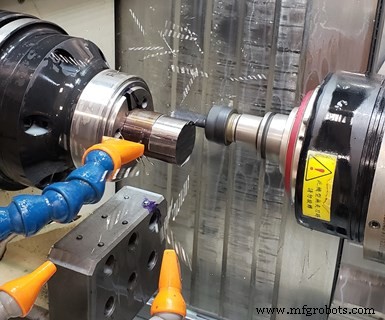

De tweede B-as draai-frees MoManTech gekocht, voert momenteel geen enkel draaiwerk uit en produceert een reeks complexe, prismatische medische componenten van barstock. (Alle foto's zijn afkomstig van MoManTech.)

Ik heb een aantal zeer geavanceerde verspanende bedrijven bezocht die zich in het midden van nergens bevinden. Vanwege de reisbeperkingen van het coronavirus kon ik MoManTech - de precisiemachinewerkplaats die in dit verhaal wordt geprofileerd - in Sheridan, Montana, niet bezoeken. Maar 'middle of nowhere' is precies hoe eigenaar Kirt Johnston de locatie van zijn bedrijf beschrijft.

Het kostte hem en zijn familie een sprong in het diepe om daar te komen. Oorspronkelijk afkomstig uit Indiana, was hij doorgegroeid naar de managementrangen bij een fabrikant van medische hulpmiddelen in Warschau. In 2003, op 31-jarige leeftijd, maakte hij plannen om het bedrijf te kopen. Zijn plannen veranderden toen hij in het ziekenhuis belandde als gevolg van werkgerelateerde stress.

Kirt Johnston zette in op Indiana om te verhuizen zijn familie naar Montana, waar hij een kleine machinewerkplaats kocht. Hij voegde prompt 4.000 vierkante meter vloeroppervlak toe aan het gebouw, evenals een gevarieerd aanbod van meer geavanceerde CNC-apparatuur.

Bij toeval hoorde hij over een kleine machinewerkplaats in een 700-koppige stad in Montana die te koop werd aangeboden door een eigenaar die zijn eigen gezondheidsproblemen had en op het punt stond met pensioen te gaan. Die 1.800 vierkante meter grote winkel had slechts een paar kniefrezen en drie motordraaibanken. Maar het stond op drie hectare grond met adembenemende uitzichten. Om een lang verhaal kort te maken, hij kocht die winkel en verhuisde met zijn gezin daarheen, waarbij hij de zekerheid van bestaand werk achter zich liet voor de onbekenden die deze nieuwe ervaring met zich mee zou brengen.

En als ik zeg dat hij zijn gezin daar naartoe heeft verhuisd , dat deed hij inderdaad. Een paar jaar woonden zijn vrouw en zakenpartner, Michelle, en twee jongens – destijds 2 en 5 jaar – in een appartement van 800 vierkante meter naast de winkel.

De situatie is nu heel anders. Nadat hij daar in juli 2004 was verhuisd, breidde Johnston de winkel uit met 4.000 vierkante voet en begon het personeel en meer geavanceerde CNC-apparatuur toe te voegen, zoals freesmachines, een draaicentrum, draaibanken van het Zwitserse type, een draadvonkmachine en draaimolens met B-as.

MoManTech's eerste B-as draaifrees, gekocht in 2012, stelde de winkel in staat om complexere medische werkzaamheden uit te voeren. Zijn tweede deed het ook. De laatste is een QuickTech 9-assige S42ATM draaifreesmachine met subspil van Absolute Machine Tools, die afgelopen juli is geïnstalleerd. Misschien wel het meest interessante aan deze machine, die zowel draai- als freeswerk kan uitvoeren, is dat hij uitsluitend wordt gebruikt voor frezen. "Ik heb er nog nooit een draaigereedschap in geïnstalleerd", zegt Johnston. Door deze machine op deze manier te gebruiken, kan de winkel sneller omschakelen voor de 100 verschillende onderdeelnummers in twee onderdeelfamilies die over de machine lopen, terwijl de optie open blijft voor extra prismatisch werk dat uit stafmateriaal wordt vervaardigd, mocht dat werk zich voordoen.

Niet terug te draaien

MoManTech is ISO 13485-gecertificeerd en is gespecialiseerd in chirurgische hulpmiddelen voor wervelkolom-, trauma-, grote gewrichten- en tandheelkundige toepassingen, evenals implantaten. Dankzij het scala aan mogelijkheden kan het een virtuele one-stop-shop zijn voor de behoeften van zijn medische klanten. Naast de diverse bewerkingsmogelijkheden heeft de winkel interne secundaire processen zoals laseretsen/markeren, ultrasoon reinigen en citroenpassivering. MoManTech heeft ook plastic en metalen 3D-printers die het voornamelijk gebruikt om armaturen te maken die in de winkel worden gebruikt (zie de zijbalk hieronder).

MoManTech vervaardigt een reeks componenten voor medische apparaten en implantaten.

De QuickTech S42ATM was de meest recente aankoop van kapitaalgoederen. Johnston noemt prijs en compact formaat als grote redenen om voor dit model te kiezen. Maar hij waardeert ook dat het een volledige C-as subspil heeft in plaats van een werkstukklemapparaat voor backworking. De drie-assige subspindelbeweging draagt ook bij aan het kleine formaat van de machine, omdat deze in de X-as boven en onder de middellijn van het onderdeel kan bewegen om de B-as freesspil betere toegang tot het onderdeel te geven. De B-as heeft een motor van 10.000 tpm, 3 pk en een werkbereik van 190° (±95° vanuit verticaal).

De machine heeft een staafcapaciteit van 30 mm. In plaats van een staafaanvoer te gebruiken, wordt een staaftrekker gebruikt om voorraad gezaagd in lengtes van drie voet in de werkzone te brengen. Dit vermindert verder de hoeveelheid vloeroppervlak die de machine nodig heeft.

In plaats van een onderdeelklemapparaat voor backworking , deze draaifrees is voorzien van een volledige C-as subspil.

Zowel de hoofdspil als de subspil hebben direct aangedreven motoren van 6000 tpm en 5 pk. Ze zijn gesynchroniseerd om een nauwkeurige overdracht van onderdelen voor backworking-operaties mogelijk te maken. De automatische gereedschapswisselaar (ATC) heeft 24 stations om HSK-40T-gereedschapshouders te accepteren.

MoManTech heeft momenteel twee onderdelenfamilies op deze machine. De ene is een familie van titanium implantaten en de andere is voor medische apparaten van roestvrij staal. Alle onderdelen vereisen vijfassige bewerking (positionering, geen volledige contouren) en backworking. Typische batchgroottes variëren van 5 tot 25. Het produceren van prismatische onderdelen van cilindrische barstock maakt opstellingen eenvoudiger, vergeleken met een conventionele frees die mogelijk speciale opspanning vereist.

Om het vloeroppervlak te minimaliseren, is deze B-as turn-mill heeft geen staafaanvoer. In plaats daarvan wordt barstock gezaagd in lengtes van 3 voet en in de werkzone getrokken.

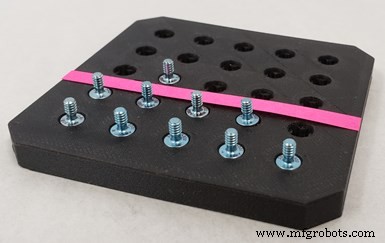

Johnston maakt gebruik van de capaciteit van de ATC om veel standaardgereedschappen die voor de meeste taken worden gebruikt, geïnstalleerd te houden. Op die manier is er geen touch-off nodig voor die veelgebruikte gereedschappen, waardoor de overstaptijd naar een nieuwe taak wordt verkort. Omschakelingen vereisen doorgaans slechts een touch-off aan het einde van de barstock om de werklocatie in te stellen en eventuele nieuwe gereedschappen die voor de nieuwe taak zijn toegevoegd. Absolute Machine Tools heeft ook aangepaste macro's gemaakt om werkstukoffsets van de hoofdspil naar de subspil over te dragen. Op die manier is een gereedschapsafwerking alleen nodig op de hoofdspil.

Aangepaste macro's maken werkoffsets vanaf de hoofdspil mogelijk toe te passen op de subspil. Daarom is gereedschapsafwerking alleen nodig op de hoofdspil.

Effectieve bewerking van prismatische onderdelen van barstock vereist wel nadenken over hoe een blokvormig onderdeel zal worden "georiënteerd" binnen het volume van cilindrische barstock. Johnston probeert het grootste deel van de bewerking aan de spilzijde uit te voeren, waarbij hij een functie achterlaat die de subspil gemakkelijk vast kan pakken voor backworking. Dit vereist mogelijk alleen het machinaal bewerken van zakken in de subspilbekken, in plaats van aangepaste grijpers. De meeste onderdelen zijn compleet machinaal bewerkt en onderdelen worden uit de supspil geworpen in een opvanginrichting.

Meer werk aan de (Big Sky) Horizon?

Toen ik begin mei met Johnston sprak, zei hij dat zijn bedrijf niet negatief was beïnvloed door de COVID-19-pandemie. Vreemd genoeg bood het zelfs de mogelijkheid om personeel toe te voegen. Hij heeft mensen aangenomen - een fulltime en twee parttime van de universiteit - die hun vakantiebaan verloren. Bovendien, als electieve operaties worden hervat, is het mogelijk dat de winkel meer werk met betrekking tot die procedures kan zien. Dit zou kunnen leiden tot extra machine-aankopen op de weg. En wie weet, misschien zal die nieuwe draaimolen ook daadwerkelijk klussen uitvoeren die draaien vereisen.

3D-printen in een machinewerkplaats

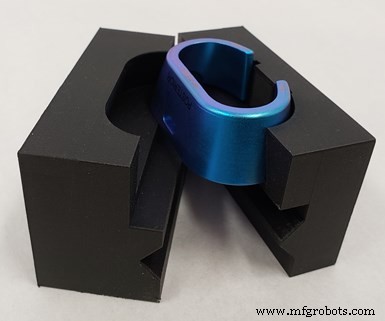

Deze met glasvezel versterkte kunststof armatuur die MoManTech bedrukt is gebruikt om een vijfassig, met spanen bewerkt onderdeel vast te houden.

MoManTech heeft twee 3D-printers van Markforged, een unit die plastic print en een andere die metaal print. Deze printers maken gebruik van het fused-filament fabricageproces (FFF). Voor plastic printen verwarmt de printer het thermoplastische materiaal tot nabij het smeltpunt en extrudeert het uit een mondstuk. Het mondstuk wordt in X- en Y-richtingen op een bouwplaat verplaatst om laag voor laag een onderdeel te maken. Het Onyx-basismateriaal van Markforged - nylon gemengd met gehakte koolstofvezel - zou 1,4x sterker zijn dan ABS. Bovendien kan de winkel lagen glasvezel, kevlar of koolstofvezel toevoegen om sterkere eigenschappen te bereiken, afhankelijk van de toepassing. Het is ook mogelijk om inzetstukken met metalen schroefdraad toe te voegen. Om dit te doen, wordt de printopdracht op het juiste moment gestopt, wordt de insert toegevoegd en gaat de print verder, waarbij de insert in het object wordt ingekapseld. De winkel gebruikt deze printer vaak om plastic bevestigingsapparaten te maken. Bijna alle armaturen die op de lasermarkeermachine van MoManTech worden gebruikt, zijn 3D-geprint van Onyx-materiaal.

Dit plastic, bedrukte armatuur voor de laser van de winkel marker bevat sleutels om de juiste onderdeeloriëntatie te garanderen.

De Metal X-eenheid wordt gebruikt om op maat gemaakte harde bevestigingen van 17-4 roestvrij staal te printen voor het vasthouden van complexe onderdelen op freesmachines. Johnston zegt dat het printen van harde opspanningen nuttig is omdat hij geen persoon van een productiebewerkingscentrum hoeft te halen om opspanningen te bewerken. Het armatuur kan worden ontworpen en vervolgens worden afgedrukt (indien nodig 's nachts), zodat het de volgende dag kan worden gebruikt. En gezien de complexe geometrie van sommige onderdelen die deze opspanningen nodig hebben, kan het bewerken van een opspanning een uitdaging zijn, zo niet onmogelijk, merkt Johnston op.

Deze printer gebruikt twee spoelen materiaal:de ene heeft metaalpoeder en een bindmiddel in een plastic omhulsel. De tweede is keramisch poeder ingesloten in plastic. Spoelen worden door een verwarmingsblok gevoerd, waardoor het plastic wordt verwarmd tot het smeltpunt en door een extrusiemondstuk wordt gevoerd. Het apparaat legt eerst lagen van het keramische materiaal neer, dat wordt gebruikt voor het gedeeltelijk losmaken van wegwerpprintvellen die door vacuüm op het bed van het apparaat worden gehouden. Het keramische materiaal wordt ook gebruikt om, waar nodig, ondersteunende structuren voor het metaal te creëren. Nadat het printen met de roestvrijstalen spoel is voltooid, worden de onderdelen gesinterd, waarbij het metaalpoeder wordt gesmolten tot massief metaal.

Industrieel materiaal

- t om te weten bij het kopen van een gebruikte CNC-machine

- Waar u op moet letten bij het kopen van een gebruikte CNC-machine

- Wanneer moet u uw CNC-machine verkopen

- Teach-in CNC-draaibanken verbeteren de productiviteit van de winkel

- Machinelijn vermindert knelpunten in de workflow

- CNC-draaibanken helpen bij het uitbreiden van het bedrijf en het verlagen van de kosten

- Een inleiding tot CNC-draaifreesmachine

- Kwaliteiten om te overwegen bij het selecteren van een precisie CNC-machinewerkplaats

- Machinewerkplaatsuitrusting

- Een CNC-machinewerkplaats kiezen

- CNC Orlando