3D-printen creëert een raam van automatiseringsmogelijkheden

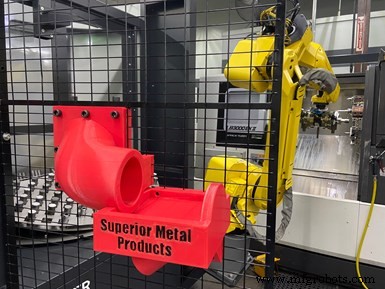

Handmatige onderdeelinspectie met regelmatige tussenpozen zorgde voor geautomatiseerde draaiende cel om de productie te pauzeren. Het 3D-printen van een onderdelenverzamelgoot voor levering buiten de cel elimineerde dat probleem. (Alle foto's zijn afkomstig van Superior Metal Products, tenzij anders aangegeven.)

Een jaar geleden was ik in staat Omaha's Superior Metal Products te bezoeken om een verhaal te schrijven over een complexe robotcel waarin een Doosan TW2600 dubbel-spindel draaicentrum gerichte bewerkingen uitvoerde op een familie van gegoten, nodulair gietijzeren pompcomponenten. Kortom, die cel had een inkomende transportband die werkstukken aanvoerde naar een FANUC-robot die ze in de machine laadde en vervolgens voltooide onderdelen uitlaadde en op een kar plaatste.

Dit was de tweede robotbewerkingscel van de winkel. De eerste, geïnstalleerd in 2018, is voorzien van een Okuma LB3000 EXII-draaicentrum dat onbeheerd draait dankzij een LoadAssistant-robotlaad- en werkstukopslageenheid van Halter. Deze op zichzelf staande unit, die net aan de linkerkant van de deur van de machine is geïnstalleerd, is voorzien van een FANUC-robot en een tweezijdige, indexeerbare tafel om respectievelijk onbewerkte materialen en voltooide onderdelen te bewaren. Operators hebben veilig toegang tot de helft van de tafel om voltooide onderdelen te verwijderen en nieuwe onbewerkte stukken te laden, terwijl de robot materiaal manipuleert om de machine op de andere helft van de tafel te bedienen.

Deze foto, een foto die ik nam vóór de onderdelen opvanggoot is toegevoegd, laat zien hoe de operator het robotgebied zou moeten betreden om toegang te krijgen tot een onderdeel om te inspecteren.

Gedeeltelijke afrastering scheidt de machinist van het gedeelte van de opslagtafel waar de robot toegang toe heeft. Het gebied voor de deur van de machine is echter open zodat de operator de machine kan benaderen wanneer dat nodig is. Dit is mogelijk omdat de laserscanner van het apparaat kan detecteren wanneer de operator dat gebied nadert. Het zorgt ervoor dat de robot langzamer gaat rijden wanneer een persoon een gedefinieerde veiligheidszone op de buitenste vloer betreedt en stopt als de persoon de gedefinieerde binnenste zone betreedt die zich dichter bij de machine en robot bevindt.

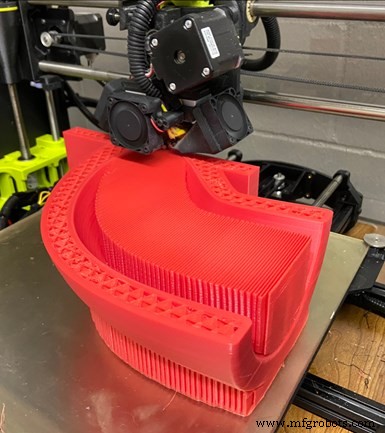

Door de jaren heen heeft deze opstelling Superior Metal Products in staat gesteld om een behoorlijk stuk onbewaakte machinebediening te realiseren. Dat gezegd hebbende, betekende de vereiste inspectie van onderdelen op bepaalde intervallen dat de operator de veiligheidszones moest betreden om toegang te krijgen tot onderdelen om te meten, waardoor de productie tijdelijk werd onderbroken. Een slimme, op de desktop 3D-printer van de winkel geprinte en op het LoadAssistant-hekwerk geïnstalleerde verzamelgoot van kunststof heeft dat probleem opgelost. De robot kan nu te inspecteren onderdelen in de trechter laten vallen, waar de operator ze kan openen op een dienblad zonder de lasergescande veiligheidszones te betreden en zonder de productie te stoppen. In feite is dit slechts één voorbeeld van hoe Superior Metal Products zijn 3D-printer heeft gebruikt om items te maken die niet alleen nuttig zijn op de werkvloer, maar die misschien gemakkelijker te maken zijn dan traditionele bewerking.

Afdrukken als alternatief voor machinale bewerking

Superior Metal Products beschikt over een schat aan apparatuur in zijn faciliteit van 30.000 vierkante meter. Dit omvat VMC's, HMC's en draaicentra, maar ook hobbing-, broots-, slijp-, lep-, las- en balanceerapparatuur. De 3D-plastic printer van de winkel, een Lulzbot TAZ-6 desktopmodel, werd eind 2017 gekocht.

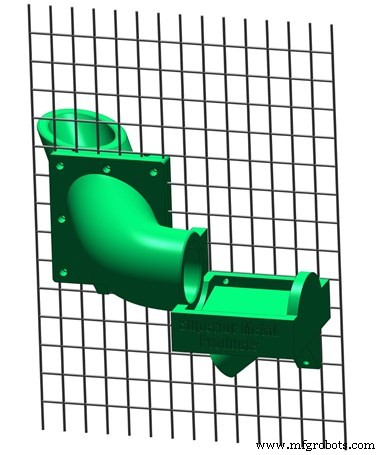

De eerste stap naar 3D-printen is het creëren van een CAD-model van het onderdeel/de onderdelen. Hier is een model van de componenten waaruit de onderdelenverzamelgoot bestaat.

Frank O'Connor, president van Superior Metal Products, zegt dat hoewel hij niet precies wist hoe de printer zou kunnen helpen bij het ondersteunen van de behoeften van de winkel, de tijd rijp was om hem te kopen en ermee te experimenteren. Sindsdien heeft de winkel een aantal artikelen geprint die waardevol zijn gebleken bij het ondersteunen van verschillende bewerkings- en productieprocessen in de fabriek.

"Het is verbazingwekkend hoeveel interne toepassingen een typische machinewerkplaats kan hebben voor 3D-geprinte items, zegt O'Connor. "Hoewel het waar is dat sommige items kunnen worden bewerkt, is het produceren ervan via 3D-printen soms de gemakkelijkere weg."

Hij legt uit dat hij met 3D-printen een CAD-model van het onderdeel maakt; stelt een handvol afdrukparameters in, waaronder temperatuur, percentage van infill (interne geometrie) en wanddikte; drukt op "afdrukken"; en keert later terug om een voltooid onderdeel te vinden op de bouwplaat van de printer. Bij machinale bewerking zou hij een schets of hetzelfde CAD-model van het onderdeel moeten maken; een CNC-programma schrijven (inmiddels kan de 3D-printer het onderdeel printen en is hij misschien met iets anders bezig); zoek en zaag materiaalblanco's; verzamel snijgereedschappen en eventueel werkstukopspaninrichtingen; de machine instellen; en, ten slotte, inspecteer het bewerkte onderdeel. Dit kost niet alleen zijn tijd, maar ook die van een machine die anders productieonderdelen zou kunnen draaien.

“Ik klop niet op machinale bewerking. Verspanen is veel cooler dan 3D-printen”, grapt O’Connor. “Bovendien hangt mijn levensonderhoud af van de vraag naar bewerkte onderdelen. Maar voor eenmalige of kleine oplages die veilig en betrouwbaar kunnen functioneren wanneer ze zijn gemaakt van bedrukbare materialen, is 3D-printen een leuke optie.”

Hier is het hoofdgedeelte van de onderdelenkoker middendruk. Let op de steunen in het midden die worden verwijderd zodra de afdruk is voltooid.

De deeltrechter met opvangbak voor de geautomatiseerde Okuma-cel is daar een goed voorbeeld van. De ingang van de parachute bevindt zich in het beschermde gebied (binnen de afrasterings- en lasergescande zones) en de uitgang bevindt zich buiten dat gebied. O'Connor zegt dat de voordelen niet alleen toegang tot het onderdeel omvatten zonder de productie te onderbreken en consistente naleving van de inspectiefrequentie, maar ook dat de celoperator een taak in de buurt van de cel kan uitvoeren en snel kan kijken naar de aanwezigheid van onderdelen in de lade om te weten of het is tijd om een onderdeel te inspecteren.

Een aangepaste routine in de Halter LoadAssistant-controle duurt gespreksgegevens om de lengte van het onderdeel te registreren en het afgiftepunt van het onderdeel dienovereenkomstig aan te passen om een soepele invoer van de stortkoker te garanderen.

O'Connor zegt dat het laten vallen van onderdelen van de robot een aangepaste routine is die is gemaakt via de LoadAssistant-besturing. De operator voegt de routine gewoon toe aan de takenlijst van de robot en vult vervolgens een registerwaarde in de FANUC teach-hanger in om de frequentie van de inspectieval te definiëren. Wanneer het aantal registers is bereikt, wordt het volgende voltooide onderdeel in de stortkoker geplaatst, in plaats van aan de LoadAssistant-tafel te worden afgeleverd. "Het leuke van de aangepaste routine is dat het de gespreksgegevens van Halter gebruikt om de lengte van het onderdeel te registreren en het afleverpunt dienovereenkomstig aan te passen om een soepele invoer van de stortkoker te garanderen", zegt O'Connor.

Andere afdrukvoorbeelden

Tijdens mijn bezoek in 2019 merkte ik een aantal andere handige apparaten op die Superior Metal Products heeft ontworpen en geprint om de verschillende behoeften op de werkvloer te ondersteunen. Hier zijn voorbeelden van een die ik heb gezien en van andere die onlangs zijn toegevoegd.

3D-geprinte trays zoals deze I gefotografeerde snelwisselgereedschappen die worden gebruikt op een draaibank met dubbele revolver in een andere geautomatiseerde bewerkingscel in de werkplaats. Trays rusten op de lip van de machinebehuizing voor gemakkelijke toegang voor de operator. O'Connor zegt dat ze het celverzorgende team ook een visuele indicatie geven van welke van de tools inserts moeten worden geïndexeerd of vervangen terwijl de cel in bedrijf is. Wanneer de trays zich op de werktafel van de cel bevinden (buiten het veiligheidshek), zijn gereedschappen met snijranden die naar de machine wijzen, klaar om te worden geïnstalleerd, terwijl die met snijranden die van de machine af wijzen, de inzetstukken ververst moeten worden voor de volgende wisselcyclus.

Vise-kaken zoals deze kunnen in 3D worden geprint om geschikt voor semi-complexe vormen. Deze zijn bedrukt van polyethyleentereftalaatglycol (PETG) materiaal en hebben een vaste vulling. Ze zijn bestand tegen 50 ft.lbs. van het aanhaalmoment van de bankschroef en werden gebruikt voor het frezen, boren, kotteren en brootsen van dit specifieke onderdeel. O'Connor merkt op dat er geen tekenen van degradatie waren aan het einde van de serie van 25 stuks.

Dit modulaire opslagsysteem met laden en een gemeenschappelijke werkstation stellingconcept wordt gebruikt om verschillende inspectiemeters te houden. Meetpennen, draadkalibers, onderdeelspecifieke inspectieapparatuur enzovoort worden door kwaliteitscontrolepersoneel uitgerust en naar de werkvloer gestuurd als onderdeel van het instellen/vrijgeven van de taak voor productie.

Industrieel materiaal

- 3D-geprinte kunststof onderdelen lassen en lijmen

- Emiraten adopteren 3D-printtechnologie voor vliegtuigonderdelen

- TPU 3D-printen:een gids voor 3D-printen van flexibele onderdelen

- Metalen onderdelen lichter maken met 3D-printen op metaal

- De zekering 1 afdrukken met de zekering 1

- 3D-printen vs. CNC-bewerking van kunststof onderdelen

- De onverwachte voordelen van robotautomatisering

- Lasautomatisering lost tekort aan vaardigheden op

- HP MJF 3D-printontwerprichtlijnen

- Toepassing van 3D-printen in de auto-industrie

- Een beginnershandleiding voor automatisering