Soorten oppervlakteafwerkingen voor CNC-bewerking

CNC-bewerking is een subtractief fabricageproces dat onderdelen kan produceren met nauwe toleranties (tot ± 0,025 mm) en fijne details uit een enorm scala aan metalen en kunststoffen. Vanwege het subtractieve karakter van CNC - in tegenstelling tot 3D-printen en additieve fabricage -onderdelen komen vaak van frees- en draaimachines met zichtbare gereedschapssporen.

Hier komt oppervlakteafwerking om de hoek kijken. Het toepassen van nabewerking en de juiste oppervlakteafwerkingen kan de oppervlakteruwheid, cosmetische en visuele eigenschappen en slijtvastheid van CNC-gefreesde onderdelen verbeteren. Oppervlakteafwerking, correct toegepast, verbetert de functionaliteit en esthetiek, en in veel gevallen beide.

In dit artikel bespreken we de meest voorkomende oppervlakteafwerkingen voor metalen CNC-onderdelen om u te helpen de juiste te selecteren voor uw toepassing.

Welke bewerkingen voor CNC-oppervlakken biedt Hubs?

Dit zijn de meest voorkomende oppervlakteafwerkingen die beschikbaar zijn op het Hubs-platform. Houd er rekening mee dat deze allemaal voor metalen onderdelen zijn.

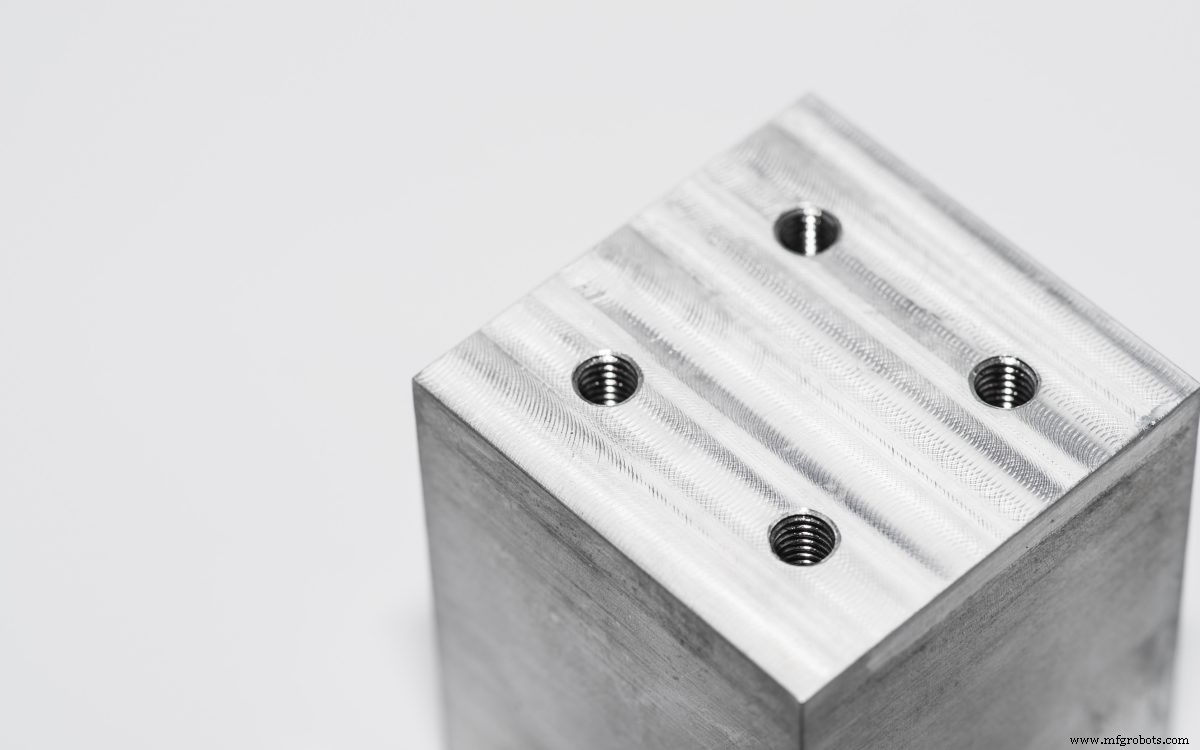

| Zoals bewerkt | Omdat bewerkte onderdelen - of onderdelen die direct van de machine komen - kleine zichtbare gereedschapssporen hebben en een standaard oppervlakteruwheid (Ra) 3,2 m is. De eisen aan de oppervlakteafwerking kunnen worden verhoogd tot 1,6, 0,8 en 0,4 m. |

| Kralenstralen | Beadgestraalde onderdelen hebben een matte afwerking met een lichte textuur. Het wordt voornamelijk gebruikt om het uiterlijk van een onderdeel te verbeteren. |

| Anodiseren Type II (helder of gekleurd) | Anodiseren (Type II) voegt een corrosiebestendige, keramische laag toe aan het oppervlak van het onderdeel. Alleen beschikbaar voor aluminium en titanium, geanodiseerde onderdelen kunnen meerdere kleuren worden geverfd. |

| Anodiseren Type III (hardcoat) | Anodiseren (Type III) voegt een slijtvaste en corrosiebestendige keramische laag toe aan het oppervlak van het onderdeel. Het biedt meer bescherming dan Type II en kan in verschillende kleuren worden geverfd. Alleen beschikbaar voor aluminium en titanium. |

| Poedercoating | Poedercoating voegt een slijtvaste en corrosiebestendige afwerking toe aan het oppervlak van de onderdelen. Het heeft een hogere slagvastheid in vergelijking met anodiseren, wordt geleverd in een groot aantal kleuren en kan op elk metaal worden aangebracht. |

Oppervlakteafwerkingen uitgelegd:zoals bewerkt

Alle CNC-gefreesde onderdelen hebben markeringen die het pad volgen van het snijgereedschap dat tijdens de bewerking wordt gebruikt. De kwaliteit van het oppervlak wordt gemeten in termen van gemiddelde oppervlakteruwheid (Ra). Ra is een maat voor de gemiddelde afwijking van het bewerkte profiel van het ideale oppervlak.

De standaard als bewerkte oppervlakteruwheid is 3,2 m (125 μin). Een nabewerkingssnijgang kan worden toegepast om de ruwheid van een oppervlak te verminderen tot 1,6, 0,8 of 0,4 m (63, 32 of 16 μin). Dit verhoogt de productiekosten van een onderdeel, omdat extra bewerkingsstappen en strengere kwaliteitscontrole vereist zijn.

Omdat bewerkte onderdelen kunnen worden gladgemaakt of gepolijst om hun oppervlaktekwaliteit en visueel uiterlijk te verbeteren door hun oppervlakteruwheid te verminderen. Gladmaken en polijsten zal wat materiaal verwijderen dat de maattoleranties van het onderdeel beïnvloedt.

Pluspunten

Nauwste maattoleranties

Geen extra kosten (voor standaardafwerking)

Nadelen

Zichtbare gereedschapsmarkeringen| Voltooien | ★ ★ ☆ ☆ ☆ |

| Toleranties | ★ ★ ★ ★ ★ |

| Bescherming | ★ ☆ ☆ ☆ ☆ |

| Kosten | $ |

| Geschikt voor | Elk materiaal |

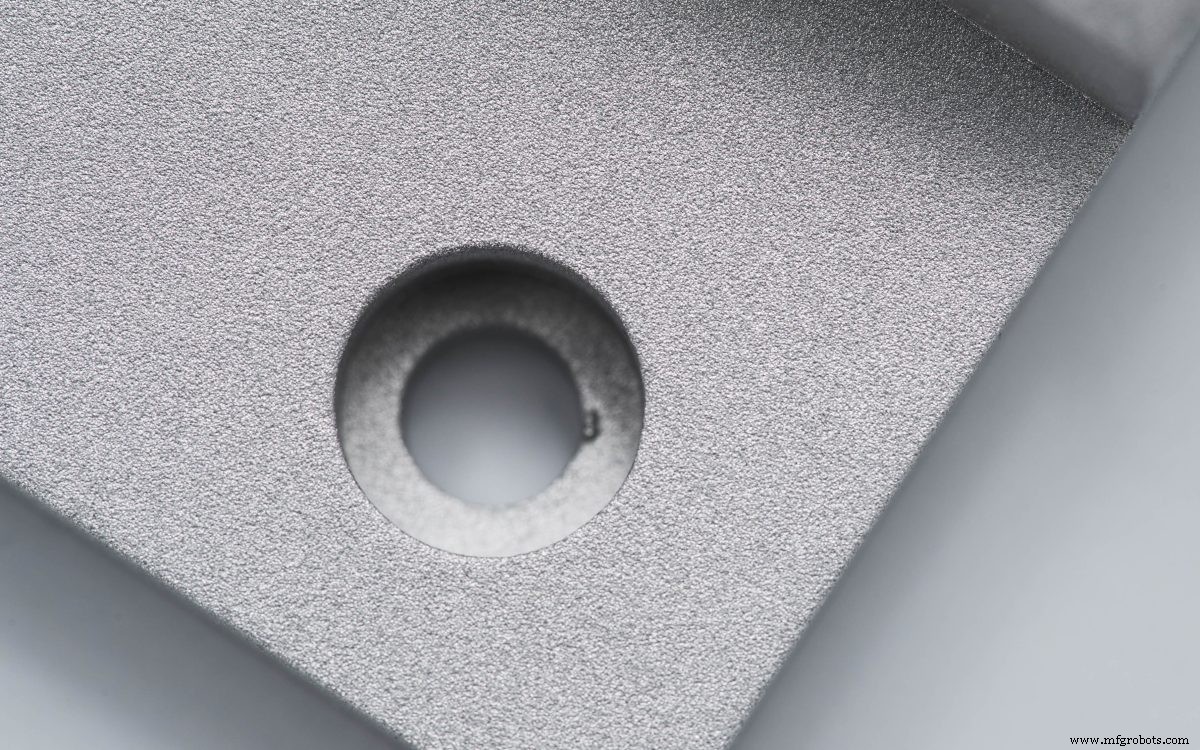

Oppervlakteafwerkingen uitgelegd:parelstralen

Parelstralen voegt een uniforme matte of satijnen oppervlakteafwerking toe aan een machinaal bewerkt onderdeel, waardoor de gereedschapssporen worden verwijderd. Het werkt door uw onderdeel te bombarderen met kleine glasparels met behulp van een persluchtpistool. Dit verwijdert overtollig materiaal en maakt het oppervlak van het onderdeel glad. Kritieke oppervlakken of kenmerken (zoals gaten) kunnen worden gemaskeerd om dimensionale veranderingen te voorkomen.

Over het algemeen wordt parelstralen meer gebruikt voor de esthetiek van het onderdeel dan voor de functionaliteit. Het is een handmatig proces, dus het resultaat zal tot op zekere hoogte afhangen van de vaardigheid van de operator. De grootte van de luchtdruk en de grootte van de glasparels zijn de belangrijkste procesparameters. Glaskralen zijn er in verschillende maten (van grof tot zeer fijn), net zoals schuurpapier in verschillende maten en kwaliteiten verkrijgbaar is.

Pluspunten

Uniforme matte of satijnen afwerking

Voordelige oppervlakteafwerking

Nadelen

Beïnvloedt kritische afmetingen en oppervlakteruwheid| Afwerking | ★ ★ ★ ☆ ☆ |

| Toleranties | ★ ★ ★ ☆ ☆ |

| Bescherming | ★ ☆ ☆ ☆ ☆ |

| Kosten | $$ |

| Geschikt voor | Elk materiaal |

Oppervlakteafwerkingen uitgelegd:anodiseren (Type II en Type III)

Anodiseren voegt een dunne keramische laag toe aan het oppervlak van metalen onderdelen die beschermt tegen corrosie en slijtage. De anodische coating is elektrisch niet geleidend, heeft een hoge hardheid en kan in verschillende kleuren worden geverfd. Anodiseren is alleen compatibel met aluminium en titanium.

Bij Type II &Type III anodisatie wordt het onderdeel ondergedompeld in een verdunde zwavelzuuroplossing en wordt er een elektrische spanning aangelegd tussen het onderdeel en de kathode. Een elektrochemische reactie verbruikt het materiaal op het blootgestelde oppervlak van een onderdeel en zet het om in hard aluminium of titaniumoxide. Een masker kan worden aangebracht op oppervlakken met kritische afmetingen (zoals draadgaten) of oppervlakken die elektrisch geleidend moeten blijven om te voorkomen dat ze anodiseren. De geanodiseerde delen kunnen ook in verschillende kleuren worden geverfd voordat ze worden geseald (zoals rood, blauw, zwart of goud).

Door de elektrische stroom, anodisatietijd en consistentie en temperatuur van de oplossing te variëren, worden coatings van verschillende diktes en dichtheid gecreëerd.

Wat is Type II (transparant of kleur) anodiseren?

Anodiseren Type II wordt ook wel "standaard" of "decoratief" anodiseren genoemd en kan coatings produceren met een dikte tot 25 m. De typische laagdikte is afhankelijk van de kleur en kan variëren tussen 8-12 m voor zwart geverfde onderdelen en 4-8 m voor heldere (niet-geverfde) onderdelen.

Type II anodiseren wordt voornamelijk gebruikt om onderdelen te produceren met een gladder oppervlak en zorgt voor een goede corrosieweerstand en beperkte slijtvastheid.

Wat is Type III (hardcoat) anodiseren?

Anodiseren Type III wordt ook wel "hardcoat" anodiseren genoemd en kan coatings tot 125 m dik produceren. Indien niet anders gespecificeerd, is de typische type III anodische coating 50 m dik.

Type III anodiseren produceert dikke, keramische coatings met een hoge dichtheid die een uitstekende corrosie- en slijtvastheid bieden, geschikt voor functionele toepassingen. Houd er rekening mee dat het een nauwere procescontrole vereist in vergelijking met anodiseren van type II (hogere stroomdichtheid en constante oplossingstemperatuur in de buurt van 0oC), dus de kosten zijn hoger.

Pro-tip voor anodiseren

De anodische coating groeit gelijkmatig in beide richtingen. Dit betekent dat een 50 m dikke coating ongeveer 25 m boven het oorspronkelijke oppervlak uitsteekt en dat een cilinder met een diameter van 1 mm vóór het anodiseren, na het anodiseren een diameter van 1,05 mm zal hebben. Meer details over anodiseren zijn te vinden in de MIL-A-8625-standaard.

Pluspunten

Duurzame, cosmetische coating

Hoge slijtvaste coating voor hoogwaardige technische toepassingen (type III)

Kan eenvoudig worden aangebracht op interne holtes en kleine onderdelen

Goede dimensionale controle

Nadelen

Alleen compatibel met aluminium en titaniumlegeringen

Relatief broos vergeleken met poedercoating

Type III anodiseren is de duurste van de afwerkingen die in dit artikel worden besproken

| Voltooien | ★ ★ ★ ★ ★ |

| Toleranties | ★ ★ ★ ★ ☆ |

| Bescherming | ★ ★ ★ ☆ ☆ (Type II); ★ ★ ★ ★ ☆ (Type III) |

| Kosten | $$$ (Type II); $$$$ (Type III) |

| Geschikt voor | Aluminium en titanium |

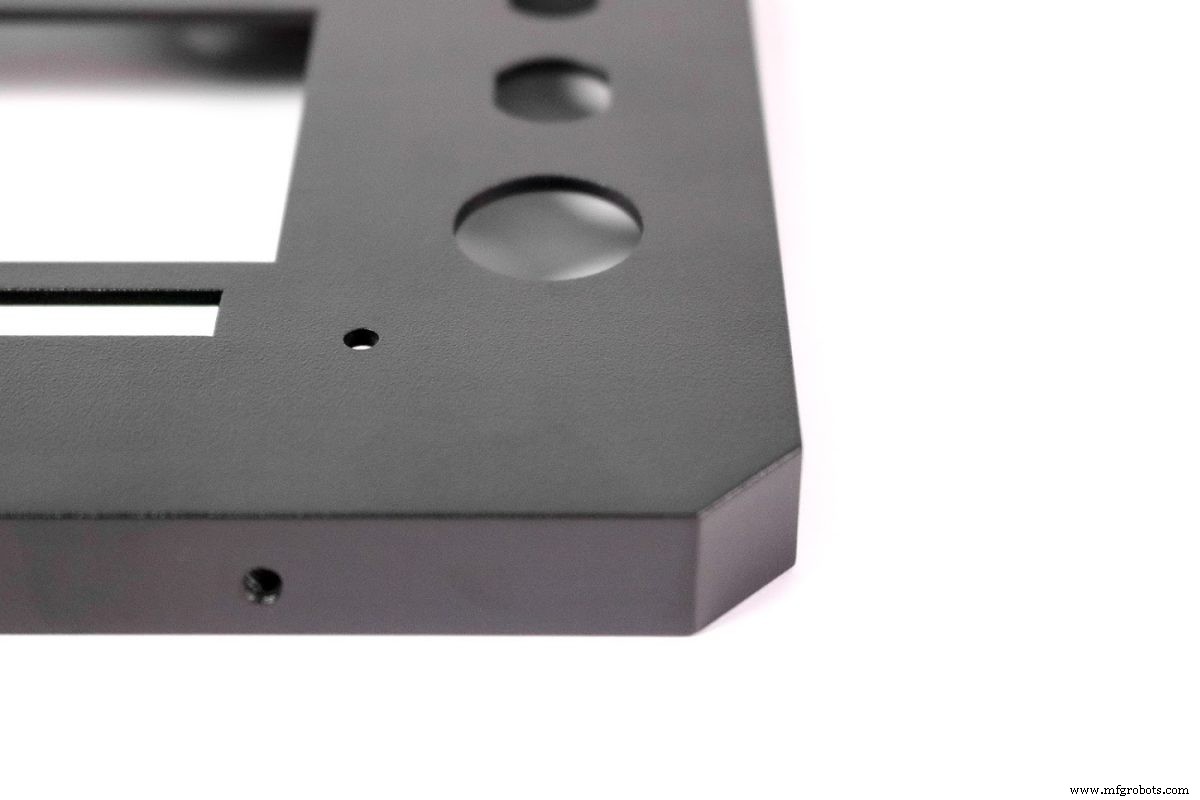

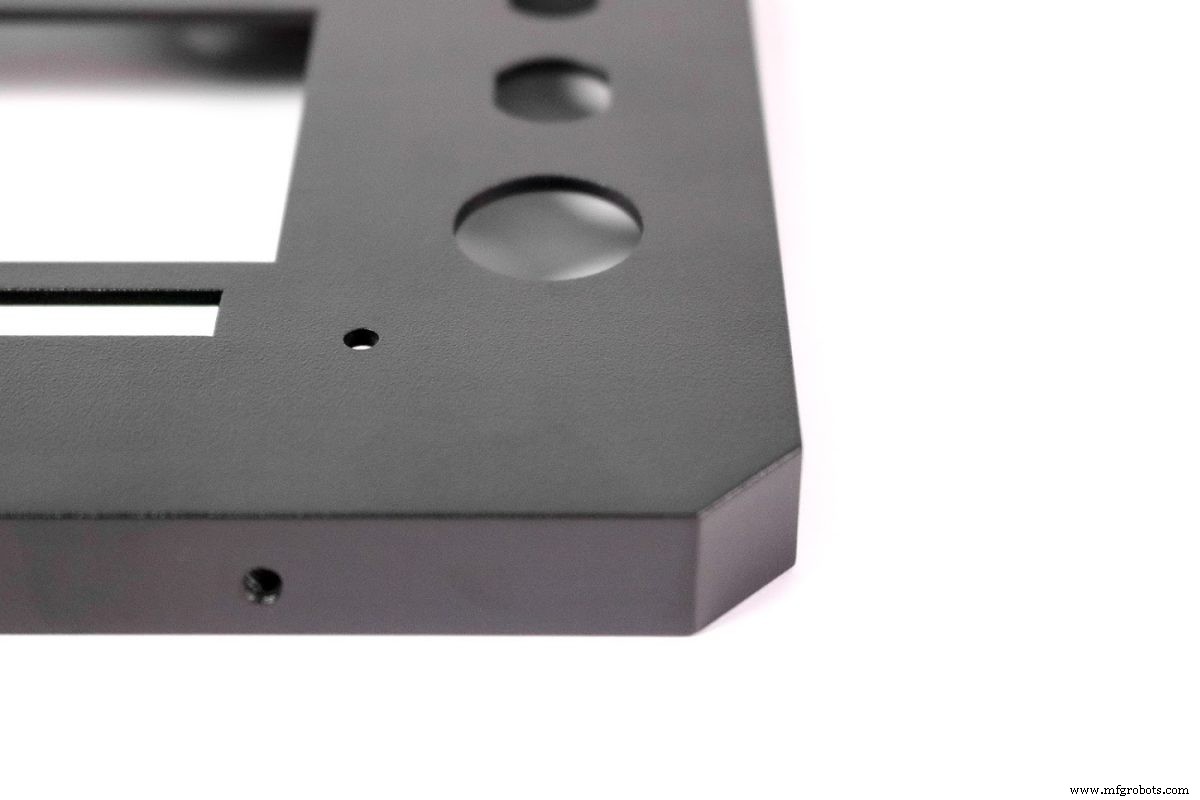

Oppervlakteafwerkingen uitgelegd:poedercoating

Poedercoating voegt een dunne laag beschermend polymeer toe aan het oppervlak van het onderdeel. Poedercoating is een sterke, slijtvaste afwerking die compatibel is met alle metalen materialen en kan worden gecombineerd met parelstralen om onderdelen te creëren met gladde en uniforme oppervlakken en uitstekende corrosieweerstand.

Het poedercoatingproces is vergelijkbaar met spuiten, maar de "verf" in kwestie is een droog poeder in plaats van een vloeistof. De onderdelen worden eerst geprimed met een optionele fosfaterings- of chromateringscoating om hun corrosieweerstand te vergroten, vervolgens gecoat met droog poeder met behulp van een elektrostatisch "spuitpistool" en vervolgens uitgehard bij hoge temperatuur (meestal in een oven op 200 graden Celsius).

Er kunnen meerdere lagen worden aangebracht om een dikkere coating te creëren en de typische dikte varieert van ongeveer 18 m tot 72 m. Er is een breed scala aan kleuren beschikbaar.

Pluspunten

Sterke en slijtvaste coating voor functionele toepassingen

Hogere slagvastheid dan anodiseren

Compatibel met alle metalen

Meerdere kleuren beschikbaar

Nadelen

Niet gemakkelijk aan te brengen op interne oppervlakken

Minder dimensionale controle dan anodiseren

Niet geschikt voor kleine componenten

| Voltooien | ★ ★ ★ ★ ★ |

| Toleranties | ★ ★ ★ ☆ ☆ |

| Bescherming | ★ ★ ★ ☆ ☆ |

| Kosten | $$$ |

| Geschikt voor | Elk materiaal dat het thermische uithardingsproces kan overleven |

Wat zijn de beste tips en trucs van Hubs voor het kiezen van oppervlakteafwerkingen voor CNC-bewerking?

Elke oppervlakteafwerking heeft zijn voor- en nadelen, dus het kiezen van de juiste hangt af van welke kenmerken overeenkomen met uw onderdelenvereisten en toepassing.

Het is essentieel om de functionele en esthetische kenmerken die u nodig hebt te evalueren en te overwegen hoe uw onderdeel zal interageren met aangrenzende componenten. Of uw onderdeel al dan niet onderhevig zal zijn aan herhaalde of intense wrijving, kan uw beslissing beïnvloeden.

Denk er ook aan om rekening te houden met de operationele omgeving van uw onderdelen. U denkt misschien dat uw onderdeel geen robuuste weerstanden nodig heeft, maar de omgevingsfactoren vereisen mogelijk een intensievere oppervlakteafwerking dan u eerder dacht tijdens de ontwerpfase.

Best practices per oppervlakteafwerking

-

Kralenstralen: Deze oppervlakteafwerking werkt goed als u zich geen zorgen maakt over maatvoeringen. Het laat het onderdeel achter met een matte, uniforme afwerking.

-

Anodiseren (type II): Gebruik dit om uw aluminium en titanium onderdelen een beschermende laag te geven die ook cosmetisch is - onderdelen komen uit met natuurlijke matte kleuren.

-

Anodiseren (type III): Perfect voor geavanceerde technische toepassingen, anodiseren (type III) geeft onderdelen een hoge slijtvastheid en oppervlaktehardheid.

-

Poedercoating: Gebruik deze oppervlakteafwerking voor toepassingen waar u een hoge slagvastheid nodig heeft. Poedercoaten is ook geschikt als uw onderdelen niet geanodiseerd kunnen worden.

Veelgestelde vragen

Wat is oppervlakteafwerking?

Oppervlakteafwerking is de laatste fase van het CNC-bewerkingsproces. U kunt oppervlakteafwerking gebruiken om defecten en gebreken van onderdelen te verwijderen en hun uiterlijk te verbeteren, de weerstand tegen bepaalde soorten slijtage te verhogen, de capaciteit om elektriciteit te geleiden aan te passen en meer.

Wat is het doel van oppervlakteafwerking?

Het aanbrengen van oppervlakteafwerkingen op uw onderdeel beschermt het tegen slijtage en verbetert het cosmetisch terwijl de functionaliteit behouden blijft of zelfs verbeterd wordt.

Wat zijn de verschillende soorten oppervlakteafwerkingen?

De oppervlakteafwerkingen die beschikbaar zijn op het Hubs-platform omvatten parelstralen, anodiseren (type II &type III), poedercoating, geborsteld + elektrolytisch gepolijst, borstelen en vele andere.

Wat is het verschil tussen oppervlakteafwerking en oppervlakteruwheid?

Oppervlakteafwerking is elke nabewerking die op een onderdeel wordt toegepast na bewerking, terwijl oppervlakteruwheid een methode is om het aantal onregelmatigheden op een oppervlak te kwantificeren. De Ra-parameter vertegenwoordigt het gemiddelde van alle oppervlaktehoogten gemeten over een bepaald oppervlak.

Welke voorbereiding is nodig voor het aanbrengen van oppervlakteafwerkingen?

In veel gevallen zijn er stappen tussen het verwijderen van uw onderdeel van de machine en het aanbrengen van een oppervlakteafwerking. Het kan bijvoorbeeld zijn dat u het onderdeel moet maskeren om oppervlakken of gaten te beschermen, omdat bepaalde afwerkingen de onderdeeldikte vergroten (extra materiaallagen). Dit kan de schroefdraadgaten en krappe toleranties verstoren.

Kun je verschillende oppervlakteafwerkingen combineren?

U kunt meerdere soorten oppervlakteafwerkingen combineren om verschillende eigenschappen te benutten. Voordat u bijvoorbeeld een onderdeel gaat anodiseren, kunt u het met parelstralen stralen om een gladdere, matte afwerking te krijgen.

CNC machine

- Onderdelen ontwerpen voor CNC-bewerking?

- Soorten oppervlakteafwerkingen voor gegoten producten

- Hoe een betrouwbare CNC-bewerkingswinkel voor CNC-onderdelen te kiezen?

- CNC verspanen van aangepaste onderdelen

- CNC-bewerking van grote onderdelen

- CNC-bewerking voor keramiek

- CNC-bewerking voor smartphoneproductie

- Tips voor CNC-bewerking van titanium:ruimtevaart en meer

- De juiste oppervlakteruwheid selecteren voor CNC-bewerking

- 5 dingen die u moet voorbereiden op het aanvragen van een CNC-bewerkingsofferte

- Verschillende soorten onderdelen geproduceerd door precisie CNC-bewerking