Hoe hoekradius CNC-bewerking beïnvloedt

Als het gaat om metaalproductie, heeft elk type machine een aantal beperkingen met betrekking tot de afmetingen, hoeken, rondingen en contouren die kunnen worden bereikt. CNC verspanen is niet anders. Een CNC-bewerkingshoekradius verwijst naar de interne straal van de hoeken van uw onderdeel.

Voorbij de groottebeperkingen van wat CNC-machines kunnen accommoderen, is een andere belangrijke overweging de hoekradius. Met CNC-bewerkingshoekradius is het over het algemeen niet mogelijk om een perfect scherpe hoek op interne hoeken te bereiken. De hoekradii die u voor uw ontwerp kiest, kan een dramatisch effect hebben op hoe efficiënt het kan worden bewerkt - en de uiteindelijke afwerkingskwaliteit van het bewerkte onderdeel.

Deze blog gaat dieper in op het concept van hoekradius bij CNC-bewerking en hoe u de ideale hoekradii kiest voor uw vereisten en budget.

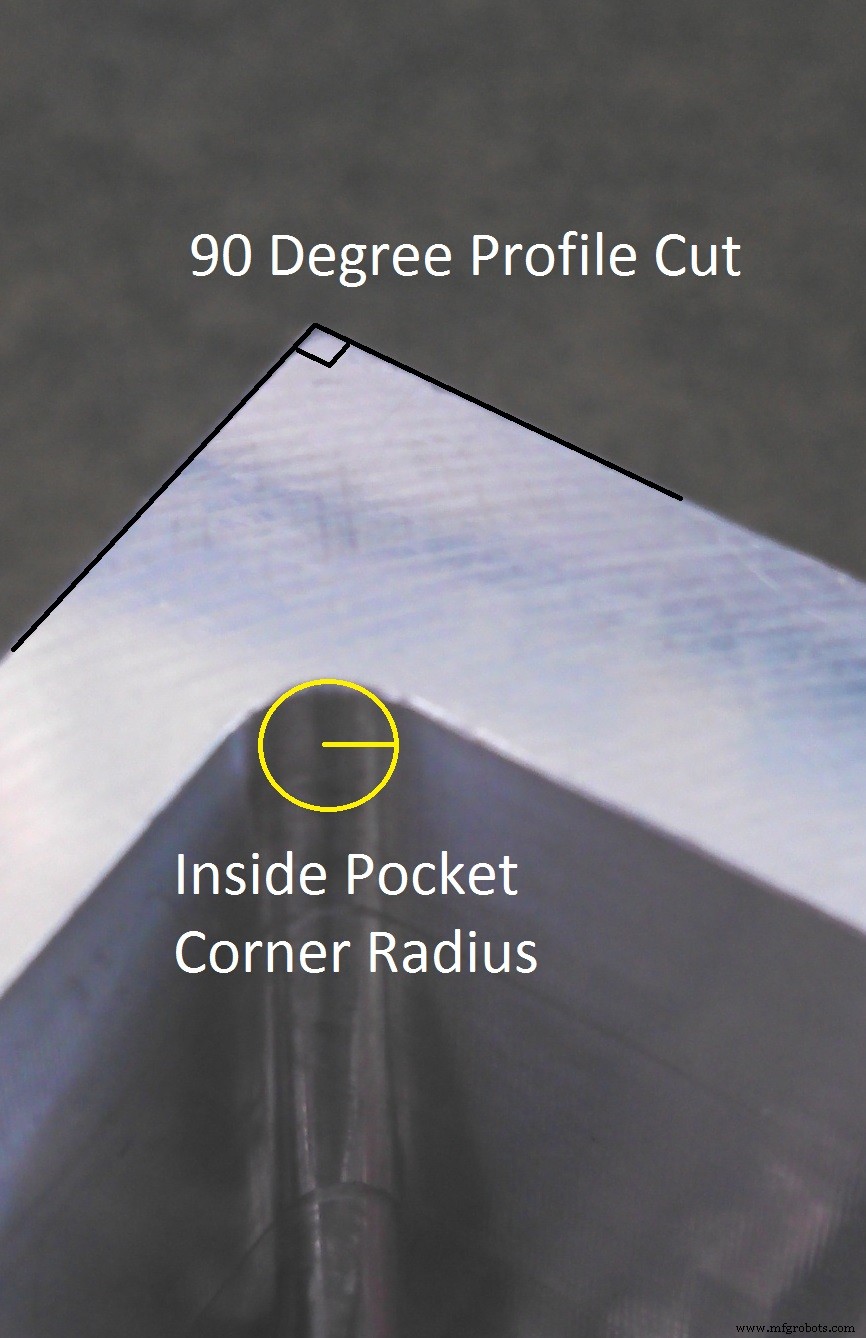

Wat is hoekradius?

Voor CNC-bewerkingen verwijst hoekradius naar de interne straal van de hoeken van uw onderdeel.

Alle CNC-freesgereedschappen hebben een cilindrische vorm en creëren een radius bij het snijden van een interne zak. De straal van het gereedschap dat tijdens het CNC-bewerkingsproces wordt gebruikt, bepaalt welke hoekradii mogelijk zijn.

Waarom is de hoekradius belangrijk?

Hoekradius is enorm belangrijk voor CNC-bewerkingen, omdat het een direct effect heeft op de kwaliteit van de bewerking dat kan worden bereikt, evenals de hoeveelheid tijd die nodig is om een onderdeel te bewerken .

Bij CNC-bewerking van interne functies, zal de hoekradius die u probeert te bereiken de afwerking van de binnenkant van uw onderdeel beïnvloeden. Als u probeert een kleine hoekradius te verkrijgen ten opzichte van de gereedschapsradius, zal de mate waarin het gereedschap ingrijpt op de binnenzijden van uw onderdeel toenemen, wat een afname van de afwerkingskwaliteit zal veroorzaken.

Het is mogelijk dat het pad van het gereedschap 90 graden draait om een hoekradius te creëren die gelijk is aan de gereedschapsradius (het minimaal mogelijke). Dit wordt echter niet aanbevolen omdat dit een grote hoeveelheid spanning op zowel het gereedschap als het onderdeel zal veroorzaken. Wanneer het gereedschap de hoek bereikt, moet het stoppen en draaien. Dit heeft de kans om klappersporen te creëren door de verhoogde vibratie van het gereedschap, en vertraagt de snijtijd. Het is mogelijk om een kleinere tooling te gebruiken om kleinere hoekradii te bereiken, maar kleinere tooling heeft enkele kanttekeningen.

Grotere gereedschappen produceren grotere hoekradii, maar werken sneller, waardoor de tijd die nodig is om het onderdeel te bewerken wordt verkort. Daarom zullen kleinere gereedschappen leiden tot hogere kosten. Kleinere gereedschappen zijn ook beperkter in de functiediepte (zakdiepte) die ze kunnen bereiken. Dit creëert een omgekeerde relatie tussen hoekradii en diepte van het kenmerk.

Kortom, het gebruik van de grootst mogelijke radius voor uw ontwerp zal zowel de kwaliteit van de oppervlakteafwerking verhogen als de bewerkingskosten verlagen. Grotere gereedschappen die grotere radiussen creëren, werken sneller en verlagen de kosten.

Minimumvereisten voor hoekradii

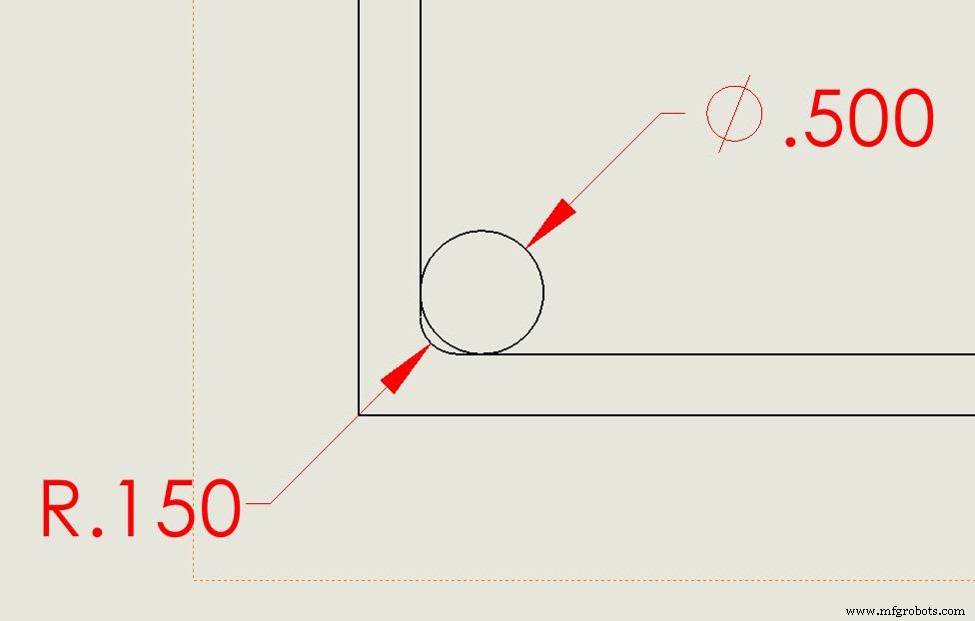

Er is een minimumvereiste voor hoekradii, omdat het gereedschap fysiek niet in een hoek van 90° kan passen die kleiner is dan de radius, zoals weergegeven in de onderstaande afbeelding.

Om beter te begrijpen waarom de gereedschapsopname toeneemt, is het nuttig om te kijken naar de gereedschapsbanen die nodig zijn om scherpe hoeken te vormen. Hier is een gif om de gereedschapsbetrokkenheid te illustreren op basis van de hoekradius.

De gif toont twee verschillende hoekradii. De rode lijn geeft het gereedschapspad aan en het geel gemarkeerde gebied geeft het gereedschap aan.

In eerste instantie is het gereedschapspad 90 graden, wat een groot geel gebied toont voor gereedschapsaangrijping.

De tweede reeks van de gif toont een meer afgerond gereedschapspad, dat een kleiner geel gebied laat zien, wat staat voor minder gereedschapsbetrokkenheid. De grotere aangrijping van het gereedschap legt meer druk op het materiaal en het gereedschap, wat resulteert in een lagere kwaliteit van de oppervlakteafwerking.

Deze tweede reeks in de gif illustreert een drastisch grotere hoekradii van een veel grotere boog op het gereedschapspad. Een grotere hoekradius vermindert de snijkrachten op het gereedschap aanzienlijk en verbetert de afwerking. Het zou ook een kortere snijtijd en dus lagere kosten mogelijk maken.

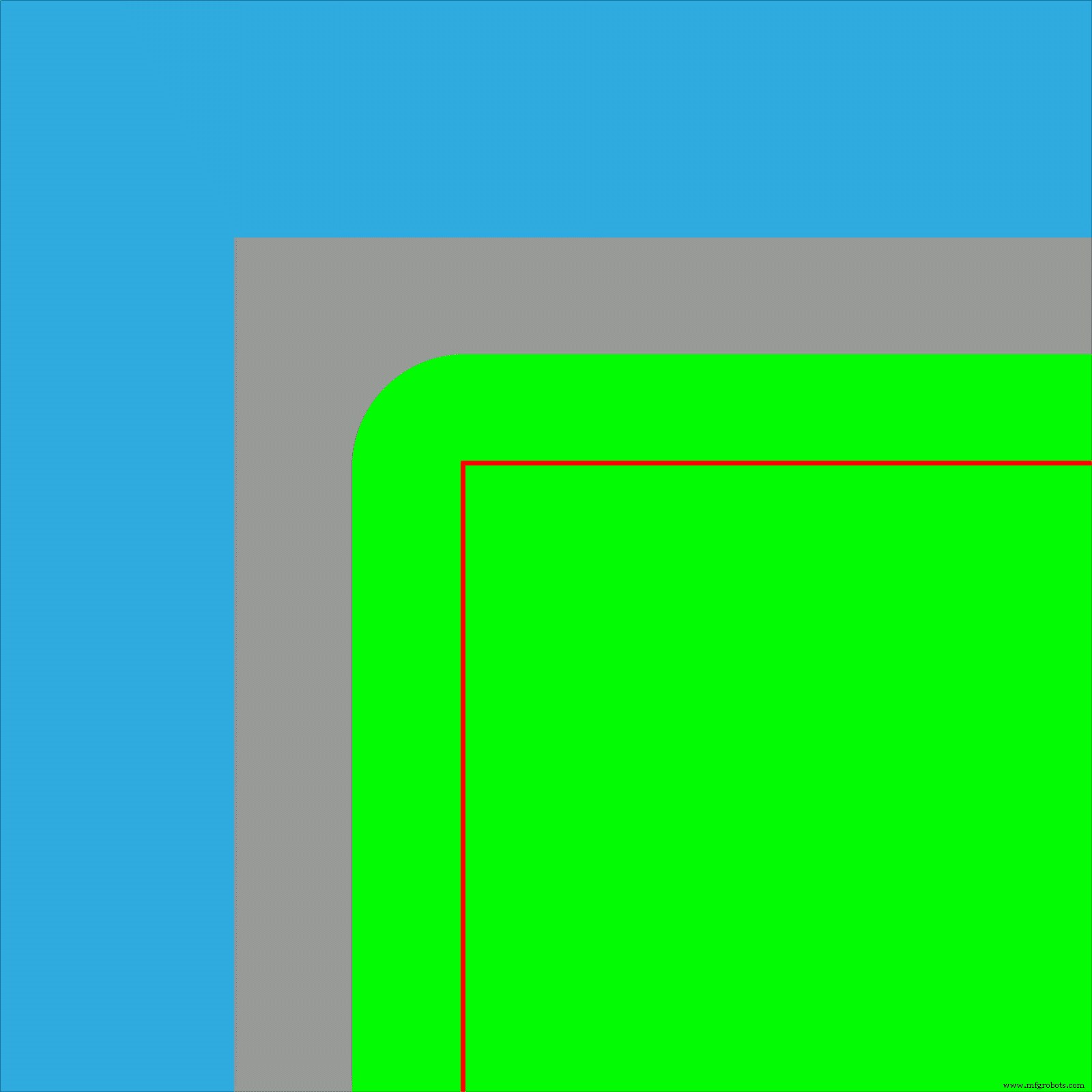

Verschillende hoekradii vergelijken met hetzelfde gereedschap

Hieronder is een gif van een voorbeeld dat vier verschillende hoekradii laat zien, elk bereikt met hetzelfde gereedschap.

Groen = de grootste hoek voor het gereedschapspad, waardoor het de ideale optie is

Geel = Deze hoekradius is voldoende, maar een gereedschapsradius van 200% is het beste.

Oranje = De gereedschapsradius van 120% is niet ideaal.

Rood = Deze hoekradius wordt niet aanbevolen, omdat dit resulteert in een slechte oppervlaktekwaliteit.

Hoe kies ik een hoekradius?

Zoals besproken in deze blogpost, kan de hoekradius die u kiest een dramatisch effect hebben op hoe efficiënt uw onderdeel kan worden bewerkt, evenals op de bereikte kwaliteitsoutput.

De onderstaande tabel geeft een overzicht van de minimale straalwaarden die we aanbevelen voor een functiediepte.

De verre kolom, Aanbevolen minimale straal, betekent dat we processen hebben voor deze waarden die goed werken.

Minimale straal is het theoretische minimum dat we kunnen bereiken, maar die straal ligt onder de aanbevolen straal. Als u de minimale radius kiest, nemen de kosten toe en kan de kwaliteit van de oppervlakteafwerking eronder lijden.

We raden altijd aan om de radius zo groot mogelijk te houden.

| Functiediepte | Minimale straal | Aanbevolen minimale straal |

|---|---|---|

| 0,47” (11,938 mm) | 0,016” (0,406 mm) | 0,031” (0,787 mm) |

| 0,75” (19,05 mm) | 0,032” (0,813 mm) | 0,063” (1,6 mm) |

| 2” (50,8 mm) | 0,063” (1,6 mm) | 0,094” (2,388 mm) |

| 3” (76,2 mm) | 0,125” (3,175 mm) | 0,15” (3,81 mm) |

| 3,25” (82,55 mm) | 0,25” (6,35 mm) | 0,275” (6,985 mm) |

| 4,25” (107,95 mm) | 0,3” (7,62 mm) | 0,325” (8,255 mm) |

| 5,75” (146,05 mm) | 0,75” (19,05 mm) | 0,8” (20,23 mm) |

Conclusie

Uiteindelijk moet u bij het ontwerpen van uw CNC-bewerkte onderdelen een evenwicht vinden tussen uw vereisten en de beperkingen die voortvloeien uit gereedschap. En natuurlijk speelt het budget vaak een rol.

Het doel van deze blog is om uit te leggen hoe hoekradii een belangrijke overweging zijn bij het maken van uw CNC-bewerkte onderdeel- en behuizingsontwerpen, aangezien de hoekradii die u kiest direct van invloed zijn op de bewerkingstijd en projectkosten.

Nog steeds vast? Maak je geen zorgen - ons CNC Engineering &Design Services-team staat voor je klaar. Neem contact met ons op om uw ontwerp en uw eindwensen te bespreken. Het is onze missie om een oplossing te vinden die voor u werkt, zodat u uw projecten in beweging kunt houden en uw deadlines kunt halen.

Industriële technologie

- Hoe gebruik je een CNC-freesmachine?

- Hoe de nauwkeurigheid van CNC-bewerkingsmachines te verbeteren

- Hoekbetrokkenheid:hoeken bewerken

- Gereedschapsafbuiging bij CNC-bewerking

- Hoe u kosten kunt besparen op CNC-bewerkingsprojecten?

- Hoe maak je nauwe toleranties cnc-bewerkingsonderdelen?

- Hoe gereedschapskracht de schuurprestaties beïnvloedt

- Hoe AI en machine learning van invloed zijn op CNC-bewerkingen

- Hoe kan CNC-bewerking de nauwkeurigheid van de bewerking van werkstukken verbeteren?

- Hoe selecteert u een goede fabrikant van CNC-machines?

- Wat is gereedschapsafbuiging bij CNC-bewerking en hoe deze te verminderen?