Totaal productief onderhoud implementeren met behulp van een CMMS

Wie zou er niet trots zijn op een onderhoudsteam dat geen ongelukken meemaakt en geen onverwachte machinestoringen heeft?

Het lijkt onredelijk, maar het is het uiteindelijke doel van elke organisatie die besluit om Totaal Productief Onderhoud te implementeren. .

Aangezien deze proactieve benadering van onderhoud jaren kan duren om volledig te implementeren, moet u ervoor zorgen dat u goed weet wat u te wachten staat en welke tools deze overgang soepeler kunnen maken. Een van die tools is een geautomatiseerd onderhoudsbeheersysteem (CMMS), omdat veel van de standaardfuncties goed aansluiten bij de vereisten van TPM.

Als u meer wilt weten over de TPM-methodiek in het algemeen en hoe u deze met behulp van een modern CMMS in uw organisatie kunt implementeren, bent u bij ons aan het juiste adres.

Als je nog niet weet wat een CMMS is, bekijk dan onze gids Wat is een CMMS-systeem en hoe werkt het.

Wat is totaal productief onderhoud (TPM)?

Total Productive Maintenance is een proactief onderhoudssysteem voor bedrijfsmiddelen dat zich richt op het in optimale werkomstandigheden houden van de apparatuur van een organisatie, het verhogen van de beschikbaarheid van apparatuur en het voorkomen van storingen en vertragingen in kernprocessen.

In tegenstelling tot andere onderhoudsstrategieën zijn machinebedieners bij TPM betrokken bij het onderhoudsproces van de apparatuur die ze bedienen. TPM is toepasbaar in verschillende industrieën, maar wordt het meest gebruikt in de productiesector, voornamelijk vanwege de radicale en unieke benadering van onderhoud van apparatuur.

Een factor die TPM bijzonder relevant maakt voor productieprocessen, is Algemene effectiviteit van apparatuur . Het probeert te bepalen welk percentage van de geplande productietijd productief is. Het is bedoeld om de voortgang naar "perfecte productie" te volgen met scores variërend van slechts 40% voor inefficiënte systemen tot 100% voor perfecte productie.

Wat zijn de doelstellingen van TPM?

Het concept achter TPM is gericht op het bereiken van bepaalde doelstellingen, waaronder:

- Een proactieve en 'alle hens aan dek'-benadering van onderhoud met gedeelde verantwoordelijkheid voor het onderhoud van de apparatuur.

- Personeel op alle niveaus in de onderneming is betrokken bij het onderhoudsproces dat leidt tot meer uptime.

- Zonder defecten aan apparatuur en nul uitvaltijd.

- Nul ongevallenniveau bereiken en een veiligere werkomgeving creëren.

- Verspilling in het productieproces vermijden.

- De kwaliteit van het eindproduct verbeteren.

Wat zijn de voordelen van TPM?

Door het traditionele onderscheid tussen productie- en onderhoudsteams te vervagen, kunnen bedrijven die TPM gebruiken de volgende voordelen behalen:

- Beheerders zijn bevoegd om hun machines te onderhouden, waardoor ze een gevoel van "eigendom" krijgen.

- Kleine onderhoudsproblemen worden eerder opgemerkt en verholpen, zonder te wachten op de aandacht van de onderhoudstechnici.

- Algemeen verbeterde productiviteit door minder storingen en stops.

- Verbeterde productkwaliteit en daaropvolgende klanttevredenheid.

- Verlaagde productiekosten.

- Verminderd aantal ongevallen in het werkproces.

De anatomie van totaal productief onderhoud

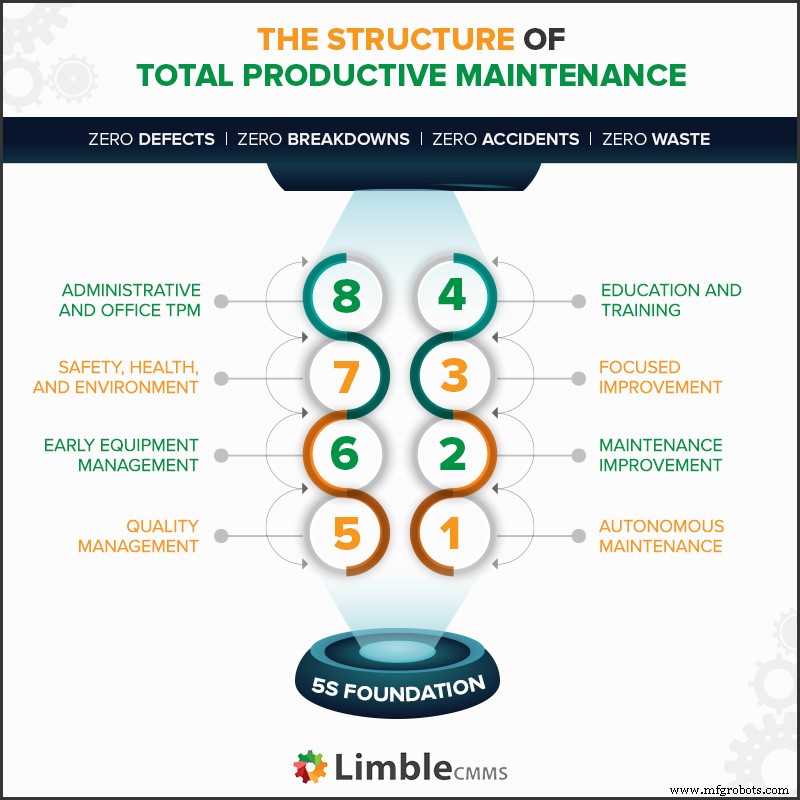

TPM bestaat uit 5S-methodologie dat dient als basis en 8 pilaren , elk met een type activiteit dat moet worden geïmplementeerd en gebruikt om de TPM-doelstellingen te bereiken die we hierboven hebben besproken.

5S – De betekenis achter “S“

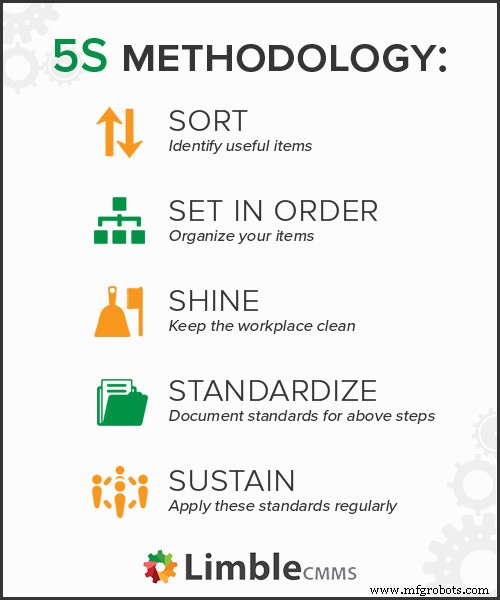

De implementatie van totaal productief onderhoud begint met het creëren van een sterke basis (lees werkomgeving) waarop u kunt bouwen. Die basis wordt bereikt door de 5S-methodologie toe te passen.

Het doel van 5S is ervoor te zorgen dat de werkomgeving schoon en goed georganiseerd is door de procedures te definiëren voor het gebruik van de apparatuur daarin.

Elke "S" in 5S staat voor:

- Sorteren – Identificeer nuttige items en elimineer de items die niet nodig zijn. Het maakt het werk gemakkelijker door obstakels te verwijderen en het risico op verstoring door ongewenste items te verminderen.

- In volgorde zetten - Organiseer nieuwe ruimte en resterende items. Gereedschappen, apparatuur en andere middelen zijn goed gerangschikt en indien nodig in de buurt.

- Schitteren – Reinig en inspecteer de werkplek. Het werkgebied is veiliger, prettiger om in te werken en apparatuur wordt beter bewaard.

- Standaardiseren – Documenteer normen voor de bovenstaande stappen. Zorg voor consistentie en maak het onderdeel van de dagelijkse routine.

- Duur – Normen regelmatig toepassen. Voer regelmatig audits, training en discipline uit en sta open voor feedback en suggesties voor verbeteringen.

Pijlers van totaal productief onderhoud

Er zijn acht pijlers van TPM die gericht zijn op proactieve en preventieve procedures om de beschikbaarheid van apparatuur te verbeteren.

Pijler #1 – Autonoom onderhoud (AM)

De eerste pijler van TPM is Autonoom Onderhoud. Het gaat om de verschuiving van de verantwoordelijkheid voor basisonderhoudsactiviteiten van onderhoudspersoneel naar de machinebedieners . Dergelijke taken omvatten acties zoals inspectie, reiniging, smering, enz. Als machinebedieners echter problemen tegenkomen die hun mogelijkheden te boven gaan, hoeven ze alleen maar een werkorder te maken ter attentie van het onderhoudsteam.

Wat Autonoom Onderhoud wil bereiken

Door machinebedieners verantwoordelijk te maken voor het dagelijkse onderhoud van hun apparatuur, verlost Autonomous Maintenance de onderhoudstechnici van minder kritische werkzaamheden. Daardoor hebben deze technici de tijd om zich te concentreren op meer veeleisende technische reparaties.

Een goed geïmplementeerde AM-procedure leidt tot snellere detectie van storingen, minder uitval van apparatuur en een betere participatie van medewerkers .

Hoe CMMS autonoom onderhoud kan helpen

Wanneer AM wordt gebruikt met een geautomatiseerd onderhoudsbeheersysteem (CMMS ), kunnen organisaties significante resultaten zien op verschillende gebieden, waaronder:

Activiteitenregistratie: Om te beginnen kunnen managers waarschijnlijk de uitdaging herkennen om machinebedieners TPM-taken uit te laten voeren. Doorgaans werken operators liever met de machines en zijn ze er klaar mee. Met CMMS wordt het echter moeiteloos om het proces effectief te bewaken en te zien wie wat wel of niet heeft gedaan.

Door operators in staat te stellen hun dagelijkse TPM-taken te kennen en te loggen met minimale training en weinig tot geen verstoring van hun dagelijkse workflow, zijn operators beter gemotiveerd om het te gebruiken, wat de overgang naar TPM veel gemakkelijker maakt.

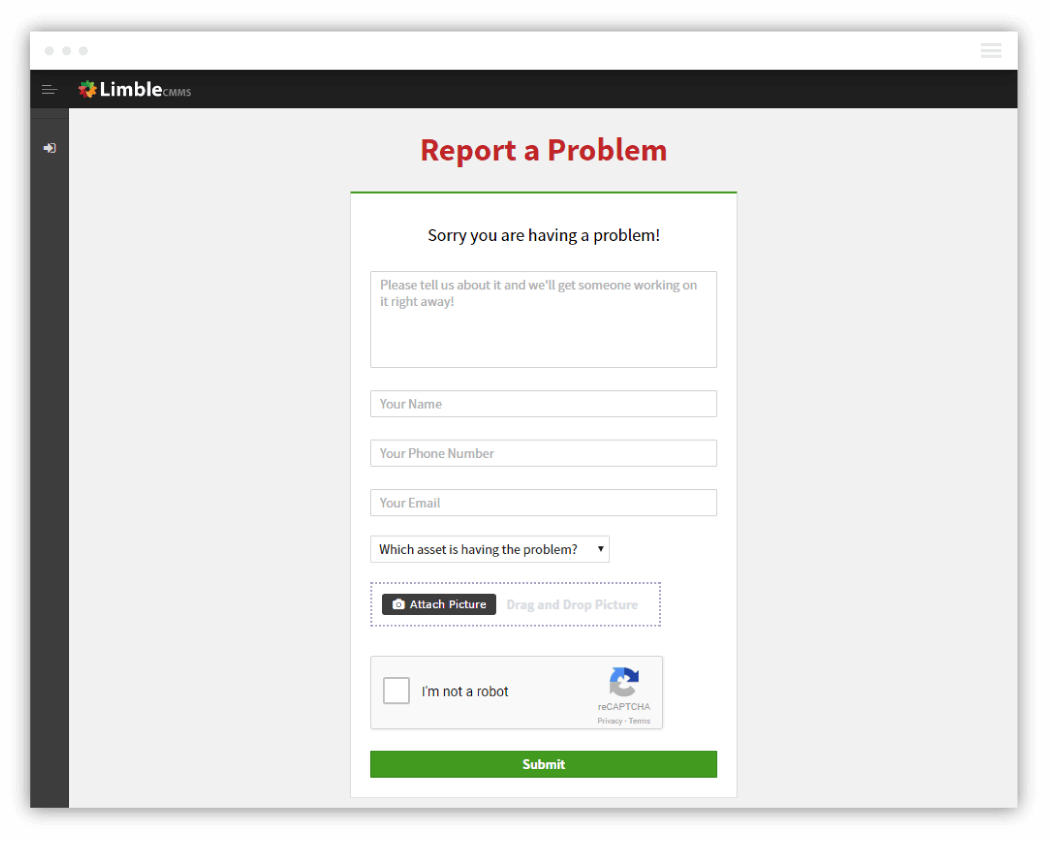

Werkorderbeheer: Met behulp van deze module in CMMS kunnen operators snel werkorders aanmaken om machinefouten te melden die ze zelf niet kunnen oplossen.

Pijler #2 – Onderhoudsverbetering (MI)

Met Onderhoudsverbetering kunnen organisaties die nog sterk afhankelijk zijn van reactief onderhoud de overgang naar gepland onderhoud beginnen .

Deze overgang gebeurt in fasen, maar begint met het bepalen welke activa in een gepland onderhoudsprogramma worden geplaatst. De onderneming kan besluiten om te beginnen met een handvol apparatuur en daarna andere toe te voegen naarmate de tijd vordert. Daarna richt hun focus zich op het herstellen/verbeteren van de activa en het maken van een lijst met reguliere onderhoudstaken voor elk apparaat.

Wat het wil bereiken

Ontwikkel proactieve en geplande onderhoudsplannen die de betrouwbaarheid van de machines zullen verbeteren.

Aangezien onderhoud nu gepland is, begint de onderneming de vruchten te plukken van lagere onderhoudskosten (door beter onderhouden activa), lagere kosten voor kritieke onderdelen (door praktisch gebruik van onderdelen) en lagere arbeidskosten (door minder overuren).

Hoe CMMS kan helpen bij onderhoudsverbetering

Gebruik van apparatuurgegevens: Een van de belangrijkste voordelen van CMMS is de mogelijkheid om reparatiegeschiedenis vast te leggen. Deze functie is op dit moment van onschatbare waarde en door te verwijzen naar de geschiedenis van de apparatuur zijn onderhoudstechnici in een betere positie om elk activum te diagnosticeren voordat herstel of verbetering nauwkeurig kan plaatsvinden.

Implementeer een proactieve onderhoudsstrategie: Proactief onderhoud vereist onder meer een grondige planning, en het kan allemaal verbijsterend lijken voor een organisatie die in het verleden sterk afhankelijk was van reactief onderhoud. Gelukkig blinkt CMMS hier weer uit, omdat het het uiterst eenvoudig maakt om elke stap van een proactief onderhoudsplan te organiseren en in te plannen.

Pijler #3 – Gerichte verbetering (FI)

Er zijn zes belangrijke verliezen die vaak voorkomen in het productieproces, en Focused Improvement probeert deze te identificeren en te elimineren. Door dat te doen, kan de organisatie de kwaliteit, snelheid en efficiëntie van haar activiteiten verbeteren en de OEE verhogen.

Wat het wil bereiken

FI creëert een stimulerende omgeving voor het creëren van multi-getalenteerde teams binnen de onderneming die samenkomen om een systeem uit te werken dat zorgt voor regelmatige en duurzame verbeteringen in de werking van de apparatuur. Vrijwel, het garandeert minimale verliezen binnen het productieproces.

Hoe CMMS kan helpen bij gerichte verbetering

Gegevensanalyse: Het zou lastig (of bijna onmogelijk) zijn om nauwkeurig vast te leggen welke assets de meeste downtime ervaren zonder gebruik te maken van het historische dataspoor dat beschikbaar is in een CMMS. Door CMMS te gebruiken, kan men de hik in het proces beter lokaliseren en snel nieuwe strategieën implementeren om toekomstige verliezen te elimineren.

Pijler #4 – Onderwijs en opleiding (ET)

TPM is een unieke benadering van onderhoud omdat het de nadruk legt op alle werknemers die de essentiële bekwaamheid hebben om inspecties en kleine preventieve onderhoudstaken uit te voeren. Daarom moet iedereen de training krijgen die nodig is om het succes van TPM te verzekeren.

De nadruk moet liggen op werknemers die niet alleen het 'hoe', maar ook het 'waarom' kennen voor het toepassen van Total Productive Maintenance. Ondersteuning van medewerkers en betrokkenheid bij het hele proces is essentieel voor succes.

Neem bijvoorbeeld de pijler Autonoom Onderhoud. Ook al zijn de onderhoudstechnici in bedrijf XYZ goed gegrond in de werking van elke apparatuur, stel je voor wat er zou gebeuren als ze er niet om zouden geven de benodigde kennis over te dragen aan de machinebedieners. Of ze doen dat op een lukrake en matte manier omdat ze het proces niet zien of begrijpen. In zo'n geval zouden er niet alleen ernstige problemen optreden tijdens de implementatie, maar bestaat het risico dat operators machinegerelateerd letsel oplopen als gevolg van onjuiste training.

Wat het wil bereiken

Adequate training zorgt voor een team van veelzijdige medewerkers die het gevoel hebben dat ze een aandeel hebben in de activa die ze onderhouden. Zij zijn bevoegd om de opgedragen reparaties effectief en zelfstandig uit te voeren. Na verloop van tijd zal de organisatie profiteren van de voordelen van een systeem dat vol zit met 'experts' die de uitvaltijd tot een minimum kunnen beperken.

Hoe CMMS kan helpen met onderwijs en training

Correcte overdracht van vaardigheden: CMMS kan worden gebruikt om ervoor te zorgen dat de operators effectief en veilig met de machines omgaan door gedetailleerde (met afbeeldingen) stapsgewijze onderhoudsinstructies te maken voor elke apparatuur die in het TPM-programma is geplaatst.

Pijler #5 – Kwaliteitsbeheer (QM)

Het concept achter kwaliteitsonderhoud is eenvoudig:apparatuur in perfecte staat houden om een uitstekende productkwaliteit (opbrengst) te behouden.

Elk nieuw apparaat wordt met specifieke tussenpozen gecontroleerd om de bedrijfsconditie vast te stellen, een consistente uitvoerkwaliteit te garanderen en defecten vooraf te voorkomen. Dit kan door incidentele handmatige inspecties, het gebruik van conditiebewakingssensoren of zelfs een combinatie van beide methoden.

Wat het wil bereiken

QM streeft naar een foutloze productie en eliminatie van verspilling van hulpbronnen. Het doet dit door potentiële non-conformiteit te identificeren en te corrigeren in activa die een directe impact hebben op goederen die tijdens het productieproces worden geproduceerd. Het resultaat is een verhoogde productie-efficiëntie en klanttevredenheid over het eindproduct.

Hoe CMMS kan helpen bij kwaliteitsonderhoud

Voorspellend onderhoud: Hoewel gepland onderhoud een rol speelt bij het handhaven van de kwaliteit door middel van routinematige handmatige inspecties, is dat alleen misschien niet voldoende, omdat er nog steeds te veel ruimte is voor menselijke fouten.

In plaats daarvan kunnen organisaties verder gaan door realtime sensoren voor conditiebewaking te gebruiken om potentiële problemen te detecteren die een directe invloed kunnen hebben op de productkwaliteit. Welke methode ze ook kiezen, een CMMS zal de gegevens adequaat vastleggen en analyseren, of deze nu afkomstig zijn van sensoren of menselijke input.

Pijler #6 – Early Equipment Management (EEM)

Deze pijler is gericht op het vermijden van veelvoorkomende problemen bij het bedienen van machines door het probleem bij de bron aan te pakken:ontwerp en fabricage.

In Early Equipment Maintenance verzamelt toegewezen personeel details over de veelvoorkomende problemen die verband houden met de specifieke apparatuur. Vervolgens sturen ze die informatie ter overweging door naar de fabrikant of een interne technische afdeling. Dit resulteert in nieuwe machines of componenten die opnieuw zijn ontworpen om een verbetering te zijn ten opzichte van de vorige.

Reactief onderhoud verminderen met 73,2%

Bekijk de resultaten van Red Hawk met Limble

Lees onzeCasestudy

Wat het wil bereiken

EEM is een van de beste methoden om toekomstige apparatuurproblemen te elimineren, omdat de feedback afkomstig is van directe gebruikers. De nieuwere ontwerpen zijn beter geconfigureerd en kunnen sneller in het productieproces worden geïmplementeerd, omdat er minder opstart- en stopproblemen zijn.

Hoe CMMS kan helpen bij vroegtijdig apparatuuronderhoud

Rapportage: Nogmaals, de rapportagemogelijkheden van CMMS zijn hier van onschatbare waarde. Technici kunnen specifiek lokaliseren waar de problemen zich voordoen - en de component(en) die het probleem veroorzaken. Daarna wordt het eenvoudig om met een paar klikken de informatie uit de software te halen en ter correctie naar de betrokken partijen te sturen.

Pijler #7 – Veiligheid, gezondheid en milieu (VGM)

SHE-pijler streeft naar het creëren van een veilige werkomgeving zowel intern als in de directe omgeving. De behoefte aan veiligheid is een terugkerende behoefte en moet op de voorgrond blijven bij het uitvoeren van alle andere TPM-pijlers.

De organisatie kan haar mensen en bedrijfsmiddelen veilig houden door middel van activiteiten zoals frequente inspecties, het verstrekken van persoonlijke beschermingsmiddelen (PBM), enz.

Wat het wil bereiken

SHE streeft naar een veilige, gezonde en ongevalvrije werkplek.

Hoe CMMS kan helpen met veiligheid, gezondheid en milieu

Veiligheid en gezondheid spelen een grote rol. Zelfgenoegzame bedrijven kunnen het slachtoffer worden van forse boetes en forse straffen. Om te voorkomen dat een dergelijke organisatie met CMMS in de SHE-fase van TPM kan bereiken, waaronder:

Veiligheidsplanning: Met CMMS kunnen gebruikers veiligheidsplannen maken voor specifieke projecten en taken en tegelijkertijd gevaren volgen, zelfs op meerdere apparatuur en locaties.

Bewijs van inspecties: Zelfs als er geen ongeval heeft plaatsgevonden, kunnen externe instanties als onderdeel van hun routinecontroles nog steeds gegevens over veiligheidsinspecties opvragen. CMMS kan snel registraties van inspecties genereren als bewijs van naleving.

Algemene veiligheidsregistratie: Met moderne CMMS-software kunnen gebruikers een verscheidenheid aan veiligheidsgerelateerde records opslaan en ophalen, zoals MSDS, SOP's, mechanische en elektrische veiligheidscontrolelijsten, enzovoort.

Pijler #8 – Administratieve en Office TPM (AO)

De voordelen van Total Productive Maintenance zijn niet beperkt tot de fabrieksvloer. Deze pijler behandelt de problematiek van afval in verschillende administratieve functies. Voorbeelden van dergelijke functies zijn inkoop, beheer van kantoorapparatuur en orderverwerking.

Wat het wil bereiken

Het verbeteren van administratieve functies kan een direct effect hebben op het productieproces. Een tijdige orderverwerking kan bijvoorbeeld vertragingen in de productie voorkomen.

AO TPM probeert ook verliezen op kantoor aan te pakken, zoals communicatieverlies, defecte kantoorapparatuur, tijdverspilling door slechte administratie en lage logistiek.

Hoe CMMS kan helpen met administratieve en kantoor-TPM

Er is vaak een kloof tussen fabrieksarbeiders en administratief personeel, vooral met betrekking tot documentatie en inkoop. CMMS dient als gemakkelijk toegankelijke opslag om beide processen te versnellen.

Documentbeheer: CMMS-gebruikers kunnen informatie binnen enkele seconden opslaan en ophalen, zonder te wachten op hulp van een andere partij.

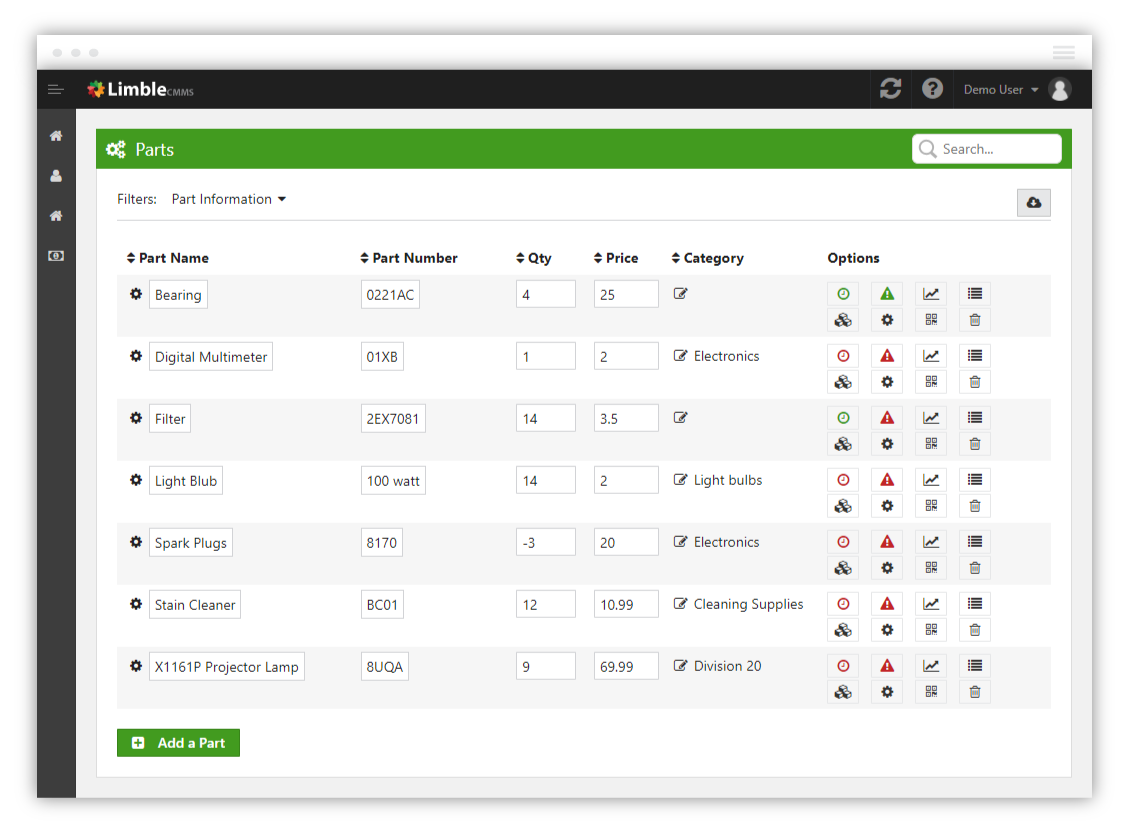

Voorraadbeheer: Met de voorraadbeheermodule in CMMS kunnen gebruikers voorraden beheren en hun bestelniveaus controleren, zowel voor op kantoor als voor de fabriek.

Hoe TPM in uw organisatie te implementeren

Total Productive Maintenance is een systeem dat de manier waarop een organisatie werkt zal transformeren. Het is zeker geen snelle oplossing, en afhankelijk van de omvang en complexiteit van de activiteiten van het bedrijf, kan het jaren duren om volledig te implementeren .

Net als andere productietools wordt het in systematische fasen geïmplementeerd. Hieronder ziet u de 12-stappenaanpak naar TPM-implementatie. Een organisatie kan het implementatieproces afstemmen op haar bedrijf of middelen op dat moment. Ze kunnen dus kiezen voor een moeiteloze start met één test- of proefapparatuur, of ze kunnen besluiten om TPM te implementeren met alle machines binnen één unit, voordat ze geleidelijk uitbreiden naar andere units.

A. Voorbereidende fase

Stap #1 – Aankondiging van TPM

Na voldoende beraad zal het topmanagement zijn beslissing en commitment om TPM te introduceren bekendmaken. De informatie bereikt het personeel via afdelingsvergaderingen, e-mails, enz.

Stap #2 – Lanceer een educatief programma

Beginnend met het senior management, zal het bedrijf oriëntatie- en trainingsprogramma's starten om zijn topmanagers een grondig begrip te geven van wat ze kunnen verwachten. De rest van het personeel moet kort daarna worden opgeleid.

Stap #3 – Stel organisatorische TPM-teams op

De voorbereiding gaat verder met de vorming van TBM-teams. Deze groepen zijn verantwoordelijk voor het creëren en promoten van de gewenste organisatiemodellen die geschikt zijn voor dat specifieke bedrijf.

Stap #4 – Analyse en doelen stellen

Op basis van de ontvangen Total Productive Maintenance-training en hun analyse van de bedrijfscultuur, gaan de commissies en het senior management over tot:

- Identificeer pijngebieden die de TPM-methodologie kan aanpakken. Gegevens van CMMS zullen op dit punt helpen om dringende problemen met de apparatuur vast te stellen.

- Stel algemene TPM-principes en doelen in.

- Maak een basis TPM-beleid dat benchmarks in kaart brengt om het proces te standaardiseren en te begeleiden.

- Maak een lijst van andere geprojecteerde doelen.

Stap #5 – Maak een gedetailleerd masterplan

Een goed uitgangspunt is een 3-jarig masterplan voor de implementatie van Total Productive Maintenance. In dit plan wordt onder meer vastgelegd hoe en op welk moment elk van de acht pijlers van TPM wordt ingevoerd.

Dit plan omvat elk detail dat nodig is voor de implementatie van TPM. Het moet ook betrekking hebben op unieke problemen en uitdagingen waarmee de organisatie opereert. Als u dit niet doet, betekent dit dat het masterplan niet praktisch is, en dit kan in het begin ernstige tegenslagen veroorzaken.

B. Aftrappodium

Stap #6 – Start uw totale programma voor productief onderhoud

In deze fase start de organisatie officieel haar TPM-programma. Deze stap betekent de toewijding van het bedrijf aan dit nieuwe systeem en wordt op grote schaal bekendgemaakt aan alle belanghebbenden - klanten, leveranciers, aannemers, gelieerde ondernemingen en alle andere belanghebbenden.

C. Uitvoeringsfase

De onderneming kan beginnen met het introduceren van de acht pijlers van Total Productive Maintenance in de volgorde die voor hen werkt.

Stap #7 – Onderhoudsverbetering implementeren

Het doel hier is om verschillende apparatuur in hun topconditie te brengen en een gepland onderhoudsschema op te stellen voordat het aan de operators wordt overgedragen. Dit omvat zowel nieuwe als oude items.

Het onderhoudsteam moet:

- Maak de apparatuur schoon en bereid ze voor.

- Gebruik CMMS om de storingsgeschiedenis te analyseren en vervolgens elk onderdeel te diagnosticeren en te verbeteren.

- Stel een gemakkelijk te begrijpen plan voor preventief/voorspellend onderhoud op.

Stap #8 – Autonoom onderhoud implementeren

Voordat er training of overdracht van verantwoordelijkheden van onderhoudstechnici naar machinebedieners plaatsvindt, is het van vitaal belang om eerst precies te bepalen welke routinetaken de operators effectief kunnen uitvoeren zonder hun workflow te verstoren. Ook moet het onderhoudsteam de apparatuur nog steeds met regelmatige tussenpozen controleren en de activa niet volledig overlaten aan het oordeel van de operators.

Als dat geregeld is, kan de opleiding van de operators beginnen. Operators moeten het volgende worden geleerd en grondig worden getest om er zeker van te zijn dat ze het volgende kunnen:

- Identificeer en voer vereiste inspecties uit.

- Toegang tot de smeerpunten om de machine veilig en correct te smeren.

- Detecteer en rapporteer eventuele afwijkingen en voer de nodige informatie in het CMMS in.

Het is een goede gewoonte om eenvoudige onderhoudschecklists te maken die operators kunnen gebruiken bij autonoom onderhoud. Visuele hulpmiddelen, diagrammen en grafieken die op of bij de apparatuur zijn geplaatst, dienen als visuele herinneringen en helpen fouten te verminderen. Dit is bijvoorbeeld een eenvoudige gekleurde tekening van een slijpmachine voor slijpschijven met een gemakkelijk te volgen checklist. Het kan ook worden aangepast voor andere machines.

Stap #9 – Implementeren van de pijler veiligheid, gezondheid en milieu

Het belang van veiligheid kan niet genoeg worden benadrukt. SHE is relevant in alle pijlers van TPM en het management moet een stimulerende omgeving creëren die nul ongevallen aanmoedigt en, indien mogelijk, beloont.

Stap #10 – Kwaliteitsonderhoud implementeren

Net als bij de VGM-pijler is kwaliteitsonderhoud van toepassing op alle gebieden van de organisatie en de implementatie van Total Productive Maintenance. Het heeft weinig zin om TPM te implementeren als de kwaliteit als onbelangrijk wordt beschouwd.

Tijdens deze stap moeten alle partijen vastgestelde normen aannemen die gericht zijn op het verminderen van kwaliteitsgebreken in het productieproces, dus het is cruciaal om proactief te zijn op het gebied van kwaliteitsbehoud. Probeer omstandigheden te creëren die in de eerste plaats geen gebreken veroorzaken en werk continu aan het verbeteren van die omstandigheden.

Enkele manieren om dit te bereiken zijn door middel van frequente audits, handmatige inspecties van bedrijfsmiddelen en het gebruik van conditiebewakingssensoren.

Stap #11 – Office TPM implementeren

Door de processen in de administratieve arm van het bedrijf te bestuderen, worden eventuele bronnen van verlies gemakkelijk opgespoord. De volgende stap is het maken van een gedetailleerd plan om deze gebieden van inefficiëntie en verspilling tegen te gaan. Enkele veelvoorkomende ruimtes waar kantoren het meeste verlies lijden, zijn energieverbruik en papierafval.

Alle kantoorapparatuur moet worden vastgelegd en toegewezen aan specifiek personeel voor tracking en onderhoud.

D. Oprichtingsfase

Stap #12 – Voortdurende verbetering

In dit stadium is de implementatie van Total Productive Maintenance voltooid, maar er is altijd ruimte voor verbetering. De organisatie zal routinematige audits van elke afdeling moeten uitvoeren en toch streven naar betere algehele prestaties.

Conclusie

TPM is een beproefd en getest systeem dat werkt in fabrieken, gebouwonderhoud, wagenparkonderhoud, constructie of de dienstverlenende sector.

Hoewel het veel voordelen biedt, vereist Total Productive Maintenance een grondige strategie en veel toewijding, aangezien het jaren kan duren om volledig te implementeren. Een halfslachtige benadering is niet voldoende.

Het goede nieuws is dat organisaties die het met succes implementeren, vaak leiders worden in hun respectievelijke niches.

Voordat u wijzigingen aanbrengt in uw onderhoudsafdeling, moet u ervoor zorgen dat uw belangrijkste onderhoudsactiviteiten en -procedures goed zijn ingesteld, gedefinieerd en gevolgd. Als je daarbij hulp nodig hebt, laten we eens praten en kijk of we je kunnen helpen.

2 Reacties

-

Rakesh Bagle 11 mei 2020, 22:23

Goed uitgelegd over TPM &TPM 8 Piller

Reply -

Naveen Kumar 21 mei 2020, 21:37

Goed artikel.

Reply

Moet worden gelezen voor onderhoudstechnici.

Onderhoud en reparatie van apparatuur

- Wat is de remedie voor ongepland onderhoud?

- Predictief onderhoud implementeren met behulp van preventief onderhoud

- Totaal productief onderhoud implementeren

- Vodcast:een inleiding op totaal productief onderhoud

- Unilever breidt Total Productive Maintenance-programma uit met behulp van Informance

- Voorjaarsschoonmaak is een fluitje van een cent met behulp van standaarden

- Hoe de kosten van een CMMS te rechtvaardigen

- Breid de functionaliteit van uw CMMS uit met onze API

- De strijd om efficiëntie:papier versus CMMS

- Zeven tips voor het onderhoud van activa met CMMS-software

- Totaal productief onderhoud:een prestatiehefboom?