Nieuw kopen of ombouwen? Een systematische aanpak voor moeilijke onderhoudsbeslissingen

In de productiewereld bestaat een misvatting over betrouwbaarheid, en dit heeft aanzienlijke gevolgen voor fabrieken, managers, technici, betrouwbaarheidsprofessionals en bottom-line resultaten in productievestigingen over de hele wereld. De misvatting is geworteld in een op risico's gebaseerde benadering van betrouwbaarheid die productiviteitsverbeteringen mogelijk niet goed identificeert, wat leidt tot hogere kosten.

In de productiewereld bestaat een misvatting over betrouwbaarheid, en dit heeft aanzienlijke gevolgen voor fabrieken, managers, technici, betrouwbaarheidsprofessionals en bottom-line resultaten in productievestigingen over de hele wereld. De misvatting is geworteld in een op risico's gebaseerde benadering van betrouwbaarheid die productiviteitsverbeteringen mogelijk niet goed identificeert, wat leidt tot hogere kosten.

De fout die sommige betrouwbaarheidsprofessionals maken is deze:wanneer ze op zoek zijn naar antwoorden wanneer een productiemachine of -proces op de fabrieksvloer faalt, hanteren ze een op risico's gebaseerde benadering om zich uitsluitend op het productieproces te concentreren in plaats van de oorzaak van de storing te analyseren .

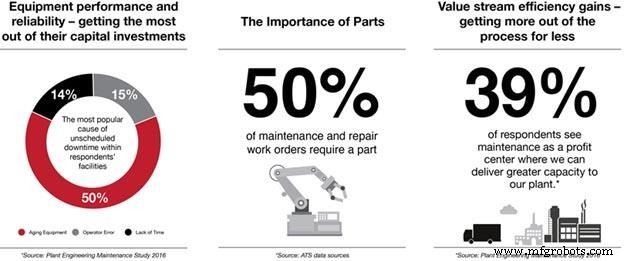

Statistieken tonen aan dat voor 50 procent van de onderhouds- en reparatieorders een onderdeel nodig is. Beheersing van investeringskosten en onkostenbudgetten voor betrouwbaarheid en onderhoud maken het een uitdaging om de betrouwbaarheidsbenadering te verbeteren, aangezien tot 20 procent van de bedrijfskosten van de fabriek onderhoudsgerelateerd is en 73 procent van de MRO-voorraad voor onderhoud inactief is.

Gelukkig is er een andere aanpak. Analyse op procesniveau is ongetwijfeld belangrijk, dus betrouwbaarheidsprofessionals hebben geen ongelijk om het productieproces te beoordelen wanneer ze proberen de productiviteit te verbeteren en de uptime te verhogen. Waar sommige betrouwbaarheidsafdelingen zich vergissen, is dat ze niet ingaan op de grondoorzaken. Wat nodig is, is een aanpak die het proces een paar stappen verder brengt, waarbij gegevenstrends worden geanalyseerd om inzicht te krijgen in hoe en waarom componenten op systeemniveau falen.

In dit artikel worden de problemen onderzocht die inherent zijn aan een op risico's gebaseerde benadering die zich uitsluitend richt op analyse op procesniveau. Het zal de oplossing schetsen, namelijk de uitbreiding van die strategie met analyse op componentniveau, inclusief een onderzoek van factoren, ontwikkeling en implementatie van corrigerende maatregelen die werken om fouten te elimineren en continue verbetering. De paper zal dan de resultaten beoordelen die fabrikanten kunnen verwachten wanneer ze hun betrouwbaarheidsbenadering moderniseren.

Een op risico's gebaseerde benadering van betrouwbaarheid

In productiefaciliteiten gebruiken betrouwbaarheidsingenieurs doorgaans een strategie voor het in kaart brengen van waardestromen, waarbij ze elke fase van het proces identificeren waarin grondstoffen worden omgezet in een afgewerkt product en elke stap van de workflow in detail analyseren. Productieapparatuur is een belangrijk onderdeel van de waardestroom en betrouwbaarheidsingenieurs hebben de taak ervoor te zorgen dat alle componenten zo betrouwbaar mogelijk zijn om topprestaties te garanderen.

Als onderdeel van hun betrouwbaarheidsstrategie identificeren betrouwbaarheidsingenieurs elk onderdeel — elektrische systemen, hydrauliek, enz. — waarbij ze elk systeem methodisch doornemen en beoordelen hoe het falen van een onderdeel de productie zou beïnvloeden.

De betrouwbaarheidsingenieur kan bijvoorbeeld een hydraulische leiding identificeren als een storingspunt en met behulp van de op risico gebaseerde strategie een mitigatieplan opstellen dat onder meer kan bestaan uit het in stand houden van een voorraad vervangende onderdelen voor de lijn of het inbouwen van overtolligheden om ervoor te zorgen dat de werkzaamheden worden voortgezet of snel weer op het goede spoor in het geval van een systeemstoring.

Dit kunnen noodzakelijke stappen zijn, maar wanneer betrouwbaarheidsprofessionals de betrouwbaarheid aanvallen op procesniveau in plaats van op systeemcomponentniveau, kunnen ze beslissingen nemen die leiden tot dure en onnodige uitgaven.

Of het nu gaat om de aanzienlijke kosten die gepaard gaan met het vervangen van complexe processystemen, of het opsluiten van kapitaal in een inventaris van MRO-componenten die misschien nooit zullen worden ingezet, de op risico's gebaseerde benadering van betrouwbaarheid is een inefficiënte en dure benadering om uitval van productielijnen te voorkomen.

Het probleem met de op risico's gebaseerde benadering is dat het niet ver genoeg gaat, omdat het de hoofdoorzaak van het falen niet aanpakt, wat waarschijnlijk componenten zijn. Er zijn verschillende faalpunten voor een bepaald onderdeel.

Verouderde componenten of verouderde producten, ontwerpfouten en verkeerd geïdentificeerde onderdelen zijn slechts enkele voorbeelden van de factoren die ervoor kunnen zorgen dat een apparaat op componentniveau defect raakt.

Om hun betrouwbaarheidsbenadering echt te moderniseren, moeten betrouwbaarheidsprofessionals inzicht krijgen in hoe en waarom componenten op systeemniveau falen. Een benadering op componentniveau van betrouwbaarheid definieert de hoofdoorzaak van de storing beter en vermindert investeringen in voorraad en toekomstige CAPEX-investeringen.

Het is belangrijk om te onthouden dat er een verhaal zit achter elk onderdeel dat faalt; betrouwbaarheidsprofessionals moeten stappen ondernemen om ervoor te zorgen dat het verhaal niet verloren gaat in de schroot- en vuilnisbakken. Betrouwbaarheid, onderhoud en reserveonderdelen spelen een cruciale rol, zoals geïllustreerd in figuur 1.

Figuur 1. Het belang van betrouwbaarheid, onderhoud en reserveonderdelen

Neem het praktijkvoorbeeld van een verouderde servomotoraandrijving, die ook een verouderd product is dat meerdere productielijnstoringen veroorzaakt. Met behulp van de op risico's gebaseerde benadering bepaalt de betrouwbaarheidsingenieur dat willekeurige kaartfouten wijzen op een schijf die zijn levensduur heeft overschreden en kan hij een CAPEX-plan implementeren om de installatiebasis te vervangen om productievertragingen tot een minimum te beperken.

Als de betrouwbaarheidsingenieur echter een strategie op componentniveau nastreeft, zou het onderzoek van het storingspunt een analyse van de hoofdoorzaak omvatten die bepaalt dat willekeurige printplaatstoringen te wijten zijn aan leeftijd.

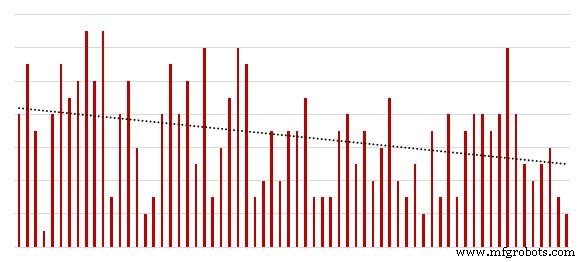

De betrouwbaarheidsingenieur zou een herbouwprocedure voor de printplaat kunnen ontwikkelen, waarbij verouderde componenten worden vervangen door nieuwere, hoogwaardige componenten. In een realistisch scenario resulteerde deze aanpak in een reductie van 54 procent in storingen.

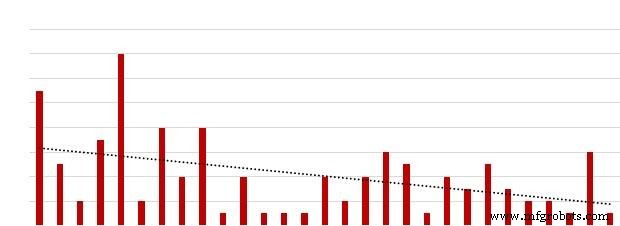

Door de oorzaak van het probleem op deze manier aan te pakken in plaats van zich uitsluitend te concentreren op oplossingen op procesniveau, was de betrouwbaarheidsingenieur niet alleen in staat om de levensduur van de componenten te verlengen, maar ook om hun uitvalpercentages in de loop van de tijd te verminderen. De trendgrafiek die in Afbeelding 2 hieronder wordt geïllustreerd, geeft de vermindering van storingen weer die verband houden met evoluerende normen voor herbouwprocedures.

Afbeelding 2. Verlaging van het uitvalpercentage hangt samen met veranderende minimumnormen

Ontwerpproblemen kunnen ook bijdragen aan storingen in productieapparatuur. Een betrouwbaarheidsingenieur analyseert bijvoorbeeld een terugkerende storing in de besturingskaart op een motoraandrijving en stelt vast dat deze defect raakt omdat de besturingskaart oververhit raakt.

Als de betrouwbaarheidsingenieur alleen factoren op procesniveau in overweging zou nemen, zou de corrigerende actie kunnen zijn om een minimum/maximum voor de voorraad in te stellen om ervoor te zorgen dat een voorraad vervangende onderdelen voor de motoraandrijving direct beschikbaar is om productievertragingen tot een minimum te beperken.

Als de betrouwbaarheidsingenieur echter een strategie op componentniveau nastreeft, zou het onderzoek van het faalpunt een analyse van de hoofdoorzaak omvatten die een ontwerpfout ontdekt. In het praktijkvoorbeeld bleek de motoraandrijving een besturingskaart te hebben die te dicht bij een koellichaam was geplaatst, waardoor de condensatoren uitvielen.

Na het identificeren van de hoofdoorzaak implementeerde de fabrikant een corrigerend plan dat een proactieve terugroepactie op andere installaties en een technische oplossing omvatte die resulteerde in de verplaatsing van de besturingskaart weg van het koellichaam, wat resulteerde in een 96 procent reductie in storingen, zoals geïllustreerd in Afbeelding 3 hieronder.

Figuur 3. Verlaging van het schrootpercentage

Een derde praktijkvoorbeeld van hoe een benadering op procesniveau kan leiden tot onnodige uitgaven en meer storingsincidenten, betreft een fabriek die een probleem had met onjuiste drukopnemerinstallaties als gevolg van verkeerde identificatie van onderdelen.

De fabrikant had meerdere modellen van de transducers voor verschillende toepassingen op voorraad onder één onderdeelnummer. Bij de op risico gebaseerde benadering was de corrigerende actie het instellen van een voorraadminimum/maximum om ervoor te zorgen dat er voorraad beschikbaar was wanneer de druktransducers het begaven.

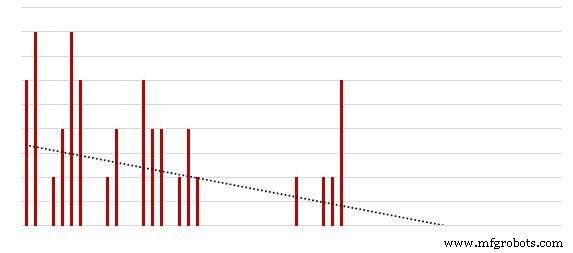

Een betrouwbaarheidsingenieur voerde een beoordeling op componentniveau uit en identificeerde het probleem met de onjuist geïnstalleerde druktransducers. De betrouwbaarheidsingenieur implementeerde een corrigerend plan om transducers per ingestelde drukparameters op voorraad te houden en nieuwe SKU's voor elke parameter vast te stellen. Het resultaat was dat het aantal mislukkingen met 37 procent daalde naarmate het plan werd uitgevoerd, zoals geïllustreerd in de grafiek in figuur 4 hieronder.

Figuur 4. Vermindering van transducerstoringen

Zoals deze drie voorbeelden laten zien, is inzicht in hoe en waarom deze componenten op systeemniveau falen de sleutel tot het vaststellen van echte betrouwbaarheidsprestaties. Door verder te gaan dan het procesniveau, konden betrouwbaarheidsingenieurs de hoofdoorzaken analyseren en oplossingen ontwikkelen die de uptime verbeterden, de bedrijfskosten verlagen en de efficiëntie verhogen. Nieuwe technologieën kunnen ook een sleutelrol spelen bij het bereiken van efficiëntie.

Additieve fabricage (3D-printen) is bijvoorbeeld een opkomende technologie die ook kan worden gebruikt om de betrouwbaarheid op componentniveau te verbeteren. Hoewel additieve productietechnologie snel verandert, is het een effectieve methode om oplossingen te ontwikkelen om voortijdige slijtage en storingen te voorkomen.

Prototypes kunnen op een zeer kosteneffectieve manier worden vervaardigd om ervoor te zorgen dat het ontwerp voldoet aan de eisen op het gebied van pasvorm, vorm en functie van de oorspronkelijke ontwerptoepassing. Verschillende materialen, zoals titanium, kunnen worden gebruikt in het additieve fabricageproces om componenten veel duurzamer te maken in hun werkomgeving.

Er zijn veel voorbeelden die de effectiviteit van een benadering op componentenniveau illustreren. Door informatie over defecte onderdelen vast te leggen, kunnen betrouwbaarheidsingenieurs eenvoudige "quick-win"-verbeteringen identificeren en standaard werkprocedures en trainingsprogramma's voor technici creëren die grote besparingen opleveren.

Een op componenten gebaseerde benadering van betrouwbaarheid

Betrouwbaarheidsafdelingen die verder gaan dan een analyse op procesniveau om zich te concentreren op problemen op componentniveau binnen subsystemen, kunnen de resultaten aanzienlijk verbeteren, maar dit vereist een andere manier van denken over faalpunten en mitigatiestrategieën.

Betrouwbaarheidsprofessionals die zich bezighouden met de overgang naar een strategie op componentniveau, kunnen profiteren van perspectieven van buitenstaanders, zoals de methoden die worden gebruikt door OEM's (Original Equipment Manufacturers) en de expertise van derden.

Fundamentele verbeteringen kunnen extra kansen zijn voor op betrouwbaarheid gebaseerde verbeteringen en kunnen de implementatie van magazijnprocessen omvatten, waaronder 5-S, onderdeelidentificatie en best practices voor opslag, het testen van certificeringsprocedures voor componenten die worden gebruikt voor probleemoplossing en kerntracking om ervoor te zorgen dat het verhaal niet wordt in de prullenbak gedumpt.

De ontwikkeling van onderhoudsnormen kan ook een belangrijk onderdeel zijn, zoals het inschakelen van technische middelen in het RCA-proces en lessen op één punt die tribale kennis op componentniveau documenteren.

Om het nieuwe betrouwbaarheidsparadigma volledig te omarmen, moet verder worden gekeken dan abstracte theorieën en moet gebruik worden gemaakt van praktische ervaring om nieuwe oplossingen te ontwikkelen. Een bredere toegang tot teamexpertise kan leiden tot betere resultaten en een sterke toewijding om waarde te leveren.

Echte betrouwbaarheidsprestaties

De op risico's gebaseerde benadering van betrouwbaarheid kan helaas leiden tot hogere kosten voor fabrikanten. Het is echter nog steeds een waardevolle analyse en zou een kernfunctie van de betrouwbaarheidsprofessional moeten blijven.

Maar een modern begrip van betrouwbaarheid omvat de erkenning dat de echte oorzaak van het falen waarschijnlijk componenten zijn, en niet het productieproces zelf. Verder omvat het het omarmen van nieuwe technologieën, geavanceerde analyses en best practices om een betrouwbaardere, meer winstgevende output te bereiken.

Een voorbeeld van echte betrouwbaarheidsprestaties in actie is te vinden in de ervaring van een erkende leider in vervangingsbanden voor personen- en bedrijfsvoertuigen die een nieuwe benadering implementeerde voor het beheer van zijn inventaris van herstelbare onderdelen.

Een externe betrouwbaarheidsprofessional beoordeelde de unieke situatie van het bedrijf en ontwikkelde een plan om het onderdelenprogramma te beheren via een onsite herstelbaar onderdelenbeheerprogramma. Met een proactiever programma voor onderdelenbeheer zag de fabrikant het aantal defecten aan onderdelen met 53 procent dalen. Het beheerprogramma voor herstelbare onderdelen was ook in staat de onderdelenvoorraad met 15 procent te verminderen, wat resulteerde in aanzienlijke besparingen.

Met meer uptime en machinebeschikbaarheid kon de fabrikant efficiënter voldoen aan de groeiende vraag naar zijn producten. Een senior manager van de bedrijfsonderhoudsdivisie van het bedrijf merkte op dat door toegang te krijgen tot expertise van derden en zich te concentreren op het verbeteren van de betrouwbaarheid van de herstelbare bedrijfsmiddelen van het bedrijf, de fabrikant in staat was zijn totale kosten te verlagen en tegelijkertijd de effectiviteit van de productie te verbeteren.

In een ander voorbeeld dat de waarde van echte betrouwbaarheidsprestaties illustreert, werkte een eersteklas autoleverancier samen met een betrouwbaarheidsprofessional om problemen op componentniveau te verbeteren en een probleem met de levensduur van kogelomloopspillen te identificeren. Betrouwbaarheid was een probleem omdat de kogelomloopspindels op meerdere machines werden ingezet en vanuit Duitsland op maat moesten worden besteld. Dat betekende dat de automotive leverancier te kampen had met lange en/of sporadische doorlooptijden.

Een slimmere benadering van betrouwbaarheid

Productiebedrijven over de hele wereld lopen een gouden kans mis door zich uitsluitend te concentreren op verbeteringen op procesniveau, die een belangrijk onderdeel zijn van een algehele betrouwbaarheidsstrategie, maar niet diep genoeg gaan om alle beschikbare productiviteitswinsten en kostenbesparingen te benutten.

Door de hoofdoorzaak van storingen op component- en subsysteemniveau niet te analyseren, kosten betrouwbaarheidsafdelingen die zich houden aan een op risico's gebaseerde benadering hun bedrijven tijd en geld.

Zoals de voorbeelden in dit document illustreren, is er een betere manier. Storingspunten komen vaak voor op componentniveau. Betrouwbaarheidsexperts die hun aanpak verder uitbreiden dan een beoordeling op procesniveau om een analyse van de hoofdoorzaak op te nemen, kunnen problemen identificeren en verminderen die worden veroorzaakt door factoren zoals ontwerpfouten, de ouderdom van componenten en onjuiste installatie.

Door een beter begrip te krijgen van hoe en waarom componenten op systeemniveau falen en door hun denken te verschuiven naar nieuwe perspectieven, kunnen betrouwbaarheidsprofessionals de resultaten op elk niveau verbeteren. Geholpen door nieuwe technologieën zoals onderdelen met IoT-functionaliteit en het gebruik van data-analyse om gedrag effectiever in te schatten en strategieën zoals voorspellende onderhoudsprogramma's te implementeren, kunnen moderne betrouwbaarheidsprofessionals de machine voor hen laten werken om betrouwbare onderdelen, betrouwbare processen en betrouwbare besparingen te leveren.

Onderhoud en reparatie van apparatuur

- Het pleidooi voor mobiel onderhoud:Fiix stopt bij de podcast Asset Reliability @ Work

- Wat is betrouwbaarheidscultuur?

- Onderhoud en betrouwbaarheid beste prestaties

- Uitbesteding van onderhoud:een model voor operationele uitmuntendheid

- Standard Aero geprezen voor onderhoud en betrouwbaarheidsidee

- Details zijn belangrijk voor onderhoud en betrouwbaarheid

- SMRP is waardevol voor M&R-professionals

- Familiegerichte betrouwbaarheid

- SMRPCO krijgt goedkeuring voor terugbetaling van examengeld onder GI-factuur

- 5 sleutels om de betrouwbaarheid van apparatuur te behouden

- Boeing introduceert nieuwe tool voor het bijhouden van onderhoudsgegevens voor luchtvaartmaatschappijen