MRO voor HRC's:wanneer horizontale bewerkingscentra onderhouden, herbouwen of vervangen

Veel werktuigmachines zijn gebouwd om lang mee te gaan. Er komt echter een moment in het leven van elke bewerkingsmachine dat er iets moet worden gedaan om het bedieningsvermogen te verbeteren.

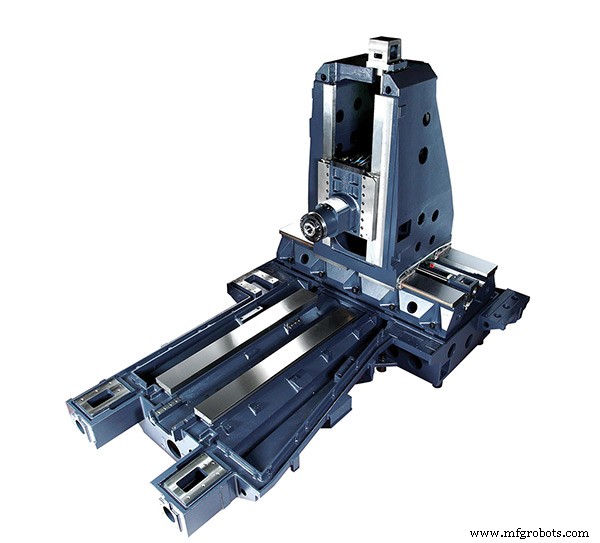

Laten we eens kijken naar enkele van de beslissingen die werkplaatsen moeten nemen over verouderde horizontale bewerkingscentra (HMC's), inclusief zwaar onderhoud, upgrades, revisies en het vervangen van de machine door een nieuw model.

Het eerste wat gezegd moet worden over de zorg voor horizontalen wordt ook veel te vaak vergeten:Preventief onderhoud (PM) moet je vanaf het begin doen. Machinebouwers geven richtlijnen. Soms, zoals het geval is met Doosan Machine Tools America, Pine Brook, N.J., staat er letterlijk een grafiek op de machine. Natuurlijk variëren deze schema's afhankelijk van hoeveel u de machine gebruikt, maar zelfs een eenploegendienst met een nieuwe machine moet aandacht besteden aan PM, zei Ragen Hunsucker, servicemanager voor het in Tulsa, Oklahoma gevestigde Machine Tool Specialties. , een Doosan-distributeur voor Oklahoma, Kansas en het zuidwesten van Missouri. Helaas, voegde hij eraan toe, ervaren veel bedrijven een "machtsstrijd tussen onderhoud en productie", en de behoefte aan "onderdelen, onderdelen, onderdelen" wint het tot het punt dat ze jarenlang geen onderhoud plegen.

Het is hun verdienste dat de meeste grote machinebouwers en hun distributiepartners aanbieden om PM voor hun klanten uit te voeren, maar de acceptatie is vlekkerig. Jeff DeLaughter, eigenaar van Machine Tool Specialties, zei dat grotere bedrijven eerder een PM-contract ondertekenen, hoewel productie-eisen het nog steeds een worsteling kunnen maken om het werk daadwerkelijk te plannen. En voor middelgrote en kleinere winkels is het aantal volgens een aanbevolen onderhoudsplan "bijna nul".

Bernie Otto, directeur technische ondersteuning bij Methods Machine Tools Inc., Sudbury, Massachusetts, zei dat er twee soorten klanten zijn die zich aanmelden voor PM-programma's. De eerste is een bedrijf dat er geen had en "te vaak werd verbrand" door dure machinestoringen toen ze het het minst konden betalen. Het tweede is een bedrijf dat van tevoren erkent dat "ze unieke apparaten beheren die moeilijk te vervangen zijn", vooral als ze deze machines nodig hebben om op hogere niveaus te produceren. Hij citeerde een klant van Methods die een zeer schurend en ongebruikelijk materiaal snijdt op een gespecialiseerde machine die moet blijven draaien. “Ze investeren in een consistent preventief onderhoudsprogramma. Elke zes maanden reinigen we de gebieden rond de kogelomloopspindel en geleidingen, controleren we de smeerstroom en controleren we de algehele werking van de machine.”

Otto merkte op dat de pandemie veel onderhoudstechnici ertoe dwong om vervroegd met pensioen te gaan. "Dus we zien een toename van servicecontracten omdat [klanten] geen onderhoudsmensen meer hebben", zei hij. “Alle oude mannen gingen met pensioen. Nieuwkomers stoppen misschien veel glijmiddel in de machine, maar bij Methods bereiden we ons voor op meer complete programma's. Steeds meer klanten beginnen te beseffen dat als ze hun service gestructureerd en georganiseerd krijgen, ze downtime beter kunnen plannen. We kunnen veel meer kleine problemen van tevoren oplossen voordat ze echt grote problemen worden.”

Taken en tests naarmate uw machine ouder wordt

Doosan's Vice President of Service, YB Lee, wees erop dat een hoog percentage HMC-gebruikers 24/7, of dichtbij, draait met hoge normen voor uptime. Lee verdeelde routineonderhoud in driemaandelijkse, tweejaarlijkse en jaarlijkse taken, waarbij de laatste zaken zijn zoals het verwijderen van de wegafdekkingen en het opruimen van spanen, het reinigen van de koelvloeistoftank, het verversen van de hydraulische vloeistof, het controleren van het niveau van de machine, het afstellen van de speling en het controleren spindel slingering.

Hunsucker zei dat zodra een HMC ongeveer 10.000 uur op de teller heeft, Doosan ook een megohmmeter gaat gebruiken om mogelijke defecten in de motorwikkelingen of kabeldegradatie te detecteren (doorbraak van de isolatie in de kabels die naar de motoren lopen). Hij waarschuwde ook dat boxways meer aandacht vereisen dan lineaire geleidingen. "Met lineaire geleidingen is het niet zo belangrijk om aandacht te besteden aan de wegen, het smeersysteem, de olieverdelers en dat soort dingen als op een boxway-machine." Maar boxways bieden superieure stijfheid en trillingsdemping, waardoor ze populair zijn voor zwaar zaagwerk. (Doosan biedt beide typen HMC's aan.)

Als je PM hebt bijgehouden, en afgezien van duidelijke defecten aan onderdelen, hoe weet je dan of het tijd is om een grote revisie te overwegen, of misschien om een HMC te vervangen? Bill Malanche, COO voor Mitsui Seiki USA, Franklin Lakes, NJ, zei dat het niet iets is dat je realistisch kunt plannen. In plaats daarvan zijn "de uitvaltijd van de machine en het uitvalpercentage waarschijnlijk een betere indicatie van hoe de machine het doet", opperde hij. “Natuurlijk kunnen slechte onderdelen worden veroorzaakt door een aantal factoren, maar als je een beproefd productieproces hebt en je begint achteruitgang te zien in zaken als rechtheid, haaksheid en nauwkeurigheid van componenten, dan heb je een idee dat er iets begint te mislukken.”

Otto herhaalde precies dit punt en zei:"in veel opzichten is het werkstuk de puls van de horizontale machine. Als u onnauwkeurigheden in uw onderdelen ziet, of als u een slechte afwerking krijgt, is dat meestal een indicatie dat de machine problemen heeft. Het kan van alles zijn, van slechts een versleten onderdeel zoals een lineaire geleiding. Het zou Turcite op een boxway-machine kunnen verslechteren. Het kunnen zwakke trekstangen zijn. Het kan een zwak palletklemmechanisme zijn.

"Er zijn een paar eenvoudige tests die de meeste machinisten kunnen uitvoeren om het gebied dat mogelijk de problemen veroorzaakt te verkleinen", vervolgde hij. “Bijvoorbeeld:“zet een stuk gereedschap in de spil, haal de sleutels eruit en draai het om te zien of er speling in of uit de machine zit, wat erop kan wijzen dat de dissel zwakker wordt. Sommige mensen steken zelfs een schroevendraaier in de spil om hem een beetje los te wrikken. Als hij beweegt, zijn de disselveren waarschijnlijk versleten.”

Een andere eenvoudige test is om een indicator aan de spil te bevestigen en vervolgens het armatuur aan te raken terwijl u probeert de pallet handmatig te verplaatsen. "Als het beweegt, heb je hoogstwaarschijnlijk speling in een van je assen en moet je waarschijnlijk een servicemedewerker bellen."

In dezelfde lijn zei Hunsucker dat een reguliere ballbar-test een snelle en gemakkelijke methode is om "nauwkeurigheidsproblemen op te vangen voordat ze zich voordoen, of terwijl ze zich geleidelijk voordoen." En, ten goede of ten kwade, het is gemakkelijker om een klant te overtuigen om een periodieke ballbar-test te doen dan om zich aan te melden voor PM. Na het vaststellen van een basislijn, leveren de periodieke tests momentopnamen van de geometrische nauwkeurigheid van de machine. In elke fase kan de klant beoordelen of de mate van fout acceptabel of reden tot bezorgdheid is. Hij kan bijvoorbeeld besluiten dat hoewel de machine buiten de tolerantie komt, hij blijft draaien omdat de onderdelen nog acceptabel zijn. Aan de andere kant kan een luchtvaartwinkel naar dezelfde gegevens kijken en concluderen dat het risico op het produceren van slechte onderdelen nu hoog genoeg is om een volledige evaluatie en waarschijnlijke reparatiewerkzaamheden te rechtvaardigen.

Als een machine die goed had gepresteerd nu onaanvaardbaar onnauwkeurig is, raadde Malanche aan om een gekwalificeerde aannemer of de machinebouwer in te huren om de machine te "herinstalleren" voordat grote reparaties worden overwogen, zoals het vervangen van kogelomloopspillen. “De machine beweegt al jaren heen en weer en de fundering komt tot rust. Hierdoor gaat de machine draaien. We willen dat koppel vrijgeven. ... Ik hoef de machine niet te verplaatsen, maar ik ga hem losmaken van de traagheidskussens, hem terugzetten naar waar hij was, en in feite opnieuw installeren, opnieuw uitlijnen, een nieuwe laserkalibratie uitvoeren, dat soort dingen dingen." In de ervaring van Malanche lost dit het probleem meer dan de helft van de tijd op als de fouten in kwestie niet enorm zijn. "Neem bijvoorbeeld een machine die al jaren tienden vasthoudt, je hebt hem laten crashen en nu houdt hij een duizend vast. Je kunt dit misschien oplossen door opnieuw in gebruik te nemen.”

Slimme upgrades

Stel dat uw machine de vereiste toleranties aanhoudt, maar dat u meer doorvoer nodig heeft. Iedereen die voor dit artikel werd geïnterviewd, zei dat het upgraden van de besturing bijna nooit zin heeft. Maar Otto, ook productmanager van Methods voor OKK- en Kiwa-machines, zei dat twee andere upgrades serieus moeten worden overwogen.

“We kunnen ter plaatse extra palletpools installeren zodat de machine meer onbeheerde uren kan draaien met een hogere mix van onderdelen. En we kunnen extra gereedschapscapaciteit aan een machine toevoegen, zodat deze meerdere onderdelen aankan die worden aangeslagen.” In feite, zei Otto, gaat ongeveer 60 procent van de Kiwa- en OKK-multipalletverkopen van Methods naar machines die oorspronkelijk waren uitgerust met een standaard opstelling met twee pallets. Dat komt omdat, hoewel winkels vaak een contract voor 40.000 onderdelen wordt beloofd, de eerste bestelling 3.000 zal zijn. Klanten hebben ontdekt dat het verstandiger is om te wachten voordat ze all-in gaan op het grotere automatiseringssysteem.”

De meeste horizontalen zijn uitgerust met twee pallets die 180° zwenken, wisselend tussen de werkzone en het laad-/losstation. Methoden en andere leveranciers bieden automatiseringsopties die extra pallets van en naar de laadzijde van de roterende wisselaar van de machine brengen. Otto beschreef stand-alone pools met een vast aantal pallets die één machine bedienen, een toren die één machine bedient (een ruimtebesparende benadering die nu populair wordt), en lineaire systemen die een robot gebruiken om één of meerdere machines te bedienen. DeLaughter zei dat Doosan zijn lineaire palletsystemen zo bouwt dat je in de loop van de tijd maximaal zes machines kunt toevoegen, "en je pallets daarmee kunt uitbreiden, zolang je maar begint met de juiste basis." En Otto voegde eraan toe dat "de meeste van deze systemen een planner hebben, waarvan sommige complexe uitdagingen aankunnen bij het routeren van verschillende taken."

Otto verwees naar een klant die een noodcontract kreeg om onderdelen van ademhalingstoestellen te maken tijdens de COVID-19-pandemie op hetzelfde moment dat hij de helft van zijn personeel had verloren door de ziekte. Methods heeft automatiseringskits op voorraad voor snelle retrofit in het veld en heeft de winkel uitgerust met een palletpool met zes stations voor een bestaande Kiwa KH-45-machine, plus een nieuwe Kiwa KH-4500 met nog een palletpool met zes stations. Beide machines gebruiken dezelfde pallets.

“Binnen een paar weken ging hij van ongeveer zes uur per dag hardlopen, want dat is alles wat je van een telefoniste krijgt, naar ongeveer 16 uur. Hij stond uiteindelijk zo'n 22 uur per dag op, licht verzorgd', zei Otto. "We namen exact dezelfde taken, snelheden, feeds, alles wat hij eerder deed. Het enige wat we deden was twee palletpools toevoegen en dat verlengde zijn dagen en verdubbelde zijn productie met hetzelfde aantal mensen.”

Om meer onbemande bewerkingen uit te voeren, moet vaak de capaciteit van de automatische gereedschapswisselaar worden vergroot, vooral als u verschillende taken automatiseert. Otto legde uit dat "verschillende fabrikanten verschillende manieren hebben om hun gereedschapscarrousels uit te breiden", en sommige zijn ontworpen om het vanaf het begin gemakkelijk te maken. Methods kan bijvoorbeeld eenvoudig magazijnen toevoegen aan een OKK-machine en in sommige gevallen gaan van 60 naar 170 gereedschappen. "We kunnen de gereedschapswisselaar van een Kiwa in ongeveer anderhalve dag ombouwen van 120 naar 240 gereedschappen."

Otto stelde verschillende andere upgrades voor die vaak kosteneffectief blijken te zijn, zoals het toevoegen van een sonde (voor een eenvoudigere, geautomatiseerde installatie) en een mistextractor voor een betere gezondheid en veiligheid. Verbeterde koelmiddelfiltratie en een spanentransporteur kunnen ook in orde zijn als u de doorvoer hebt verhoogd. En "software-upgrades voor het bewaken van toolladingen en dergelijke" kunnen erg nuttig zijn.

Tough Call:Repareren, Herbouwen of Vervangen?

Als uw HMC een groot probleem heeft, staat u voor een moeilijke keuze:repareren, herbouwen of vervangen? En het is niet puur een kwestie van de contante kosten voor elke optie. Om te beginnen, zelfs als u de oude machine kunt herbouwen voor aanzienlijk minder dan een nieuwe machine, moet u overwegen waarvoor u die ruimte zou kunnen gebruiken en welke voordelen de nieuwere technologie zou opleveren.

Klaus Miller, vice-president verkoop bij Absolute Machine Tools Inc., Lorain, Ohio, meldde dat veel klanten 15 tot 20 jaar oude HMC's vervangen omdat ze versleten zijn en in elk opzicht veel langzamer dan nieuwere technologie.

"Sommige machines van die vintage hebben riemaangedreven spindels die slechts 8.000 tot 10.000 tpm kunnen draaien," zei Miller, "tegenover de integrale spindels van vandaag die op 15.000 draaien. De gereedschapswisseltijd op de oudere machines is waarschijnlijk vijf tot zes seconden - minstens het dubbele van wat je vandaag zou zien."

Bovendien worden klanten vaak gedwongen om de snelheden op de oudere machines verder te verlagen. "Ik heb veel klanten die hun 15-20 jaar oude machines op halve snelheid laten draaien omdat de machine niet meer op volle snelheid kan." Bovendien, zei Miller, "waren de oudere 400 mm-horizontalen varkens, ze waren enorm. Groot en rechthoekig, veel plaatstaal, met een gereedschapswisselaar die aan de zijkant is gebouwd en een spanentransporteur die een extra vijf of zes voet aan de achterkant uitsteekt. Nu is alles gesloten en erg compact.”

Lee zei dat Doosan HMC's zijn ontworpen om gedurende 20 jaar 40 uur per week te werken zonder dat er een grote reparatie nodig is, wat aansluit bij de arbeidsmarkt. "Maar," voegde Lee eraan toe, "horizontale klanten draaien vaak 24/7. Die klanten hebben over vijf tot zeven jaar groot onderhoud nodig.” Maar zelfs al na vijf jaar, zei Lee, kunnen ze hun productiviteit met 15 tot 25 procent verhogen, of zelfs 30 procent, afhankelijk van de toepassing, door een nieuwe machine te kopen. Dus een klant met grote volumes, die waarschijnlijk ook hoge eisen stelt aan de vereiste uptime, zou een versleten machine moeten vervangen. Aan de andere kant, zei Lee, hebben ze jobshopklanten die hun HMC's al 40 jaar runnen. "Dus het hangt af van het hulpprogramma," zei hij.

Malanche merkte op dat Mitsui Seiki-machines gebouwd zijn om 75.000 uur mee te gaan. Hij herinnerde zich een bezoek aan een auto-klant die 25 machines bezat, maar er geen meer dan vijf jaar bewaarde.

“Hij hield echt van onze apparatuur en was zeer tevreden over de uptime, betrouwbaarheid en kwaliteit van de onderdelen. Maar hij vertelde me ronduit dat het onpraktisch was om machines gedurende meer dan vijf jaar vloeroppervlak in zijn fabriek te laten innemen, ongeacht hun toestand. De heer legde me uit dat de technologische vooruitgang met betrekking tot snelheid en productie van jaar tot jaar aanzienlijk zou veranderen. En een werktuigmachine die vandaag bijvoorbeeld 40 mpm in ijlgang kan doen, zou in vijf jaar 60 mpm kunnen doen. Dus de output van de machines die vloeroppervlak in beslag nemen, zou alleen maar toenemen door technologische vooruitgang. Waarom zouden machines 100 procent van de benodigde onderdelen produceren als hetzelfde aantal machines 133 procent kan produceren?”

Er zijn enkele argumenten om een oudere HMC te repareren of zelfs opnieuw te bouwen. Ten eerste, als de machine solide is maar één specifieke reparatie nodig heeft (bijvoorbeeld een vervanging van de kogelomloopspindel), kan het de moeite waard zijn om dit te doen. Als het verwijderen en vervangen van de machine extreem storend zou zijn, is het misschien beter om deze op de werkvloer te herbouwen. Hetzelfde geldt als de levering van een vervanging te lang zou duren.

Hoe duurder de machine, hoe aantrekkelijker het ombouwen ervan lijkt. Zoals Hunsucker het uitdrukte:"een boxway-machine met een tandwielkast is moeilijk te vervangen. Het is vrij duur om de manieren en de manier waarop tape opnieuw te doen, maar het is ook vrij eenvoudig voor een getrainde technicus. Zolang de elektronica niet oud is, is het een haalbare optie om deze machines om te bouwen en weer in productie te nemen.”

Er is een vierde optie, voegde Hunsucker eraan toe:hergebruik de machine. Als een machine bijvoorbeeld geen strakke toleranties meer aanhoudt, kunt u deze nog steeds voldoende repareren om hem draaiende te houden en voor voorbewerken te gebruiken.

Tot slot, als je hebt besloten om in nieuwe technologie te investeren, vraag dan naar een inruil. Als uw machine geen compleet wrak is, zal uw vriendelijke lokale distributeur er een nieuw thuis voor vinden en bespaart u wat geld op de nieuwe machine. DeLaughter zei dat ze ongeveer de helft van de tijd een machine inruilen.

Onderhoud en reparatie van apparatuur

- Industrie 4.0 biedt nieuwe mogelijkheden voor preventief onderhoud

- ips voor het onderhoud van uw metaalbewerkingsapparatuur

- Vertical Machining Center-functies voor het verbeteren van de productiviteit

- Eenvoudige onderhoudstips voor uw CNC-machines

- Machine learning in voorspellend onderhoud

- Multitasking-machine voor middelgrote barwerkzaamheden

- Vierassige draaimachine voor olieleidingen

- Waar moet je op letten bij het kopen van een ijzerbewerker?

- Moet ik mijn machine repareren, herbouwen of vervangen?

- CNC-bewerkingscentra voor precisiemetaalverwijdering

- Een draaibank onderhouden