De 6 normale processen voor het maken van prototypeonderdelen

Geplaatst op 12 april 2019 | Door Judy, WayKen-projectmanager

De show is altijd beter dan de woorden, de ervaring is de koninklijke manier. Hoewel het overslaan van prototyping tijdens het ontwerpproces enige tijd kan besparen, zal het waarschijnlijk meer tijd verspillen tijdens het ontwikkelingsproces. Als mensen gewend zijn om te proberen voordat ze een broek kopen, en eerst proberen voordat ze een auto kopen, dan is het verstandig om je ontwerp te testen met prototype onderdelen vóór de ontwikkelingsfase.

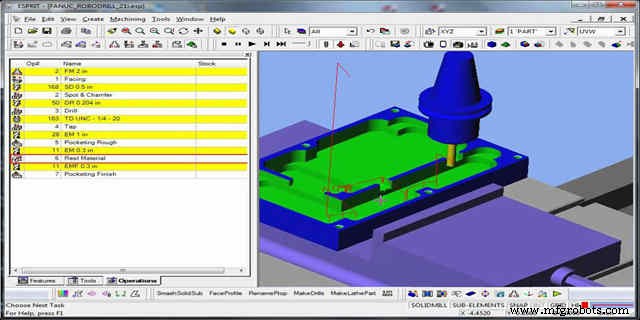

CNC-bewerking voor prototypeonderdelen

Er is geen eenduidig antwoord op hoe een prototype te maken en welk proces te gebruiken. Hieronder wordt een proces beschreven dat voornamelijk wordt gebruikt voor het verwerken van prototypes op het gebied van snelle prototyping:CNC-bewerking. Het is anders dan 3D-printen en het is subtractieve productie. Meestal krijgt de leverancier een project en doorloopt hij de volgende stappen.

1. Analyseer de bewerkingstekeningen en bepaal de bewerking

Volgens de door de klant verstrekte verwerkingstekeningen kan het personeel de vorm, maatnauwkeurigheid, oppervlakteruwheid, werkstukmateriaal, blanco type en warmtebehandelingsstatus van het onderdeel analyseren. Selecteer vervolgens de werktuigmachine, het gereedschap, bepaal de positioneer- en kleminrichting, de bewerkingsmethode, de bewerkingsvolgorde en de hoeveelheid snijden.

Bij het bepalen van het bewerkingsproces moet volledig rekening worden gehouden met de instructiefunctie van de gebruikte CNC-bewerkingsmachine en moet de efficiëntie van de bewerkingsmachine volledig worden benut om een redelijke verwerkingsroute, een klein aantal passages en een korte verwerkingstijd.

2. Bereken op redelijke wijze de coördinaatwaarde van het gereedschapspad

Overeenkomstig de geometrische afmetingen van de bewerkte onderdelen en het geprogrammeerde coördinatensysteem, wordt het bewegingstraject van het midden van het pad berekend om alle gereedschapspositiegegevens te verkrijgen. Over het algemeen heeft het numerieke besturingssysteem de functies van lineaire interpolatie en circulaire interpolatie. Voor contourverwerking van platte vormen met eenvoudige vormen (zoals delen die zijn samengesteld uit rechte lijnen en cirkelbogen), hoeven alleen het beginpunt, het eindpunt en de boog van de geometrische elementen te worden berekend. Het middelpunt van de cirkel (of de straal van de boog), het snijpunt van de twee geometrische elementen of de coördinaatwaarde van het raakpunt.

Als het CNC-systeem geen functie voor gereedschapscompensatie heeft, wordt de coördinaatwaarde van het bewegingspad van het gereedschapscentrum berekend. Voor onderdelen met complexe vormen (zoals onderdelen die bestaan uit niet-cirkelvormige bochten en gebogen oppervlakken), zijn rechte lijnen (of boogsegmenten) nodig om de werkelijke curve of het werkelijke oppervlak te benaderen, en de coördinaten van de knopen worden berekend volgens de vereiste bewerking nauwkeurigheid.

3. Schrijf onderdeel CNC bewerkingsprogramma

Afhankelijk van het gereedschapspad van het onderdeel worden de trackgegevens van de gereedschapsbeweging en de bepalende procesparameters en hulpacties berekend. De programmeur kan de onderdelen programmeren volgens de functie-instructies en het blokformaat gespecificeerd door het CNC-systeem. Op het moment van schrijven moet worden opgemerkt dat:ten eerste, de normativiteit van het schrijven van programma's gemakkelijk uit te drukken en te communiceren moet zijn; ten tweede, op basis van de volledige bekendheid met de prestaties en instructies van de gebruikte CNC-bewerkingsmachines, de technieken die in elke instructie worden gebruikt en de vaardigheden van het programmeren van het programmasegment.

4. Materiaal aanschaffen

De algemene bewerkingsmaterialen zijn metaal en kunststof. Het metaal is voornamelijk aluminium, roestvrij staal, plaatwerk, magnesiumlegering, titaniumlegering en dergelijke. Plastic materialen zijn ABS, PMMA, PC, PP, POM, enz.

5. CNC-bewerkingsproces

De eerste stap bij het verwerken van het materiaal op de machine is het voorzagen. Voor het voorbewerken moet zoveel mogelijk een groter mes worden gebruikt om snel een grote hoeveelheid werkstukmateriaal te verwijderen met een grote hoeveelheid snijwerk binnen het bereik van machinevermogen of gereedschapstolerantie. Om te voorkomen dat het werkstuk losraakt door de snijtrilling tijdens de voorbewerking, moet het na het openen tijdig worden gecontroleerd en indien nodig opnieuw worden uitgelijnd.

Voor werkstukken met complexe holtes, vanwege het grote gereedschap dat wordt gebruikt voor het openen en voorbewerken, blijft er een grote hoeveelheid restruimte in de hoeken achter en is het noodzakelijk om secundair voorbewerken of hoeken op te ruimen met een gereedschap dat kleiner is dan dat bij voorbewerken. Wanneer het bewerkingsgebied relatief groot is, kan semi-nabewerken worden uitgevoerd om gereedschapsverlies te verminderen.

Om oversnijden te voorkomen, moeten de bovenstaande stappen met voldoende marge en uiteindelijk het afwerkingsproces worden gelaten. Probeer onder normale omstandigheden de werktuigmachine te controleren, verwijder deze nadat de test is geslaagd en bereid vervolgens het volgende stuk bewerking voor.

6. Voltooien

Er is een verscheidenheid aan afwerkingsopties voor oppervlaktebehandeling na het bewerken van de CNC-onderdelen, waaronder handmatig bochten maken, zandstralen, polijsten, zandstralen, schilderen, zeefdrukken, plateren, oxidatie, enz.

Opruimhoeken:vanwege de aangeboren defecten bij CNC-bewerkingen kan de structurele vrijgavehoek niet volledig op zijn plaats zijn. Vrijwel alle gegraveerde en gefreesde werkstukken moeten handmatig worden gebeiteld met specifiek gereedschap, waarna de montageverhouding wordt aangepast.

Gladmaken:het maakt deel uit van de oppervlaktebehandeling tijdens de productie van prototypeonderdelen. Over het algemeen moet het handbord worden gepolijst nadat het door de machine-CNC is bewerkt, omdat het oppervlak van het handbord enkele bramen, messporen, enz. zal hebben. Schuurpapier is nodig voor het schuren en het heeft ander schuurpapier. Grade, hoe kleiner het getal, hoe dikker het zand, hoe groter het getal, hoe kleiner het zand.

Polijsten:Over het algemeen moeten zowel PMMA als PC worden gepolijst om een transparant of spiegeleffect te bereiken.

Zandstralen:zandstralen kan de bramen op het oppervlak van het onderdeel (kleiner) verwijderen, het oppervlak een kleine put laten vormen, voorbereiden op de daaropvolgende oppervlaktebehandeling, de druklaag op het oppervlak vormen en de weerstand tegen vermoeidheid van het oppervlak verbeteren.

Verven:Spuitverf heeft een beschermend en mooi effect. De leverancier kleurt volgens het door de klant opgegeven Pantone- of RAL-nummer.

Zeefdruk:tijdens het proces dat u het logo moet afdrukken, kunt u de kleur kiezen.

Plating:het is een proces waarbij een metaalfilm door elektrolyse op het oppervlak van een metaal of ander materiaal wordt bevestigd om metaaloxidatie (zoals roest) te voorkomen, slijtvastheid, elektrische geleidbaarheid, lichtreflectie, corrosieweerstand (kopersulfaat, enz.) te verbeteren. ) ) en het uiterlijk van schoonheid verbeteren.

Oxidatie:het is een uitgebreid proces om de gebreken van de oppervlaktehardheid en slijtvastheid van aluminiumlegeringen te verhelpen, het toepassingsgebied uit te breiden en de levensduur te verlengen.

Samenvatting

CNC-bewerking is het meest gebruikte proces voor prototyping. Als professionele prototypefabrikant is Wayken uitstekend in het CNC-verspanen van verschillende onderdelen. Korte doorlooptijd, strakke toleranties, gematigde prijs, welkom contact met ons op voor elk onderzoek.

Start je project

Productieproces

- Processen voor het smeden van metalen

- Matmor-proces voor het maken van ijzer

- Het hele proces van het maken van mallen

- 3 Vereisten voor de afdeling CNC-bewerkingsprocessen

- Nieuwe benaderingen voor het maken van onderdelen voor de oliepatch

- Kwaliteitsponsen en matrijzen voor het maken van gereedschap

- Inzicht in het proces van de productie van matrijzen, ponsen en bladen voor pons- en snijmachines

- Warmtebehandelingsproces voor CNC-gefreesde metalen onderdelen

- Samen frezen en draaien:voordelen voor productiviteit

- De belangrijkste onderdelen van een schaafmachine en hun functies

- De verschillende onderdelen van een vormmachine en hun functies