Voordelen van vibratiebewerking van mechanische precisie-onderdelen

Tijdens trillingssnijden is de snijkracht klein, de snijtemperatuur laag, de koeling is voldoende en de spanen zijn gemakkelijker te breken en te ontladen, wat de standtijd van de verwerking van precisiemechanische onderdelen aanzienlijk kan verlengen. Als de trillingsparameters correct zijn geselecteerd, kan de standtijd over het algemeen meerdere keren worden verlengd tot tientallen keren, het is beter voor de toepassing van moeilijk te verspanen materialen en moeilijk te verspanen processen. De ultrasone vibratie-snijtest van roestvrij staal met een hardmetalen gereedschap laat zien dat de levensduur van het gereedschap 20 keer hoger is dan die van gewone snijmethoden. De verlenging van de standtijd kan niet alleen gereedschapsmateriaal besparen, hulptijd verminderen, de verwerkingskosten van precisiemechanische onderdelen verlagen, de productie-efficiëntie verbeteren, maar ook helpen om de verwerkingskwaliteit te waarborgen.

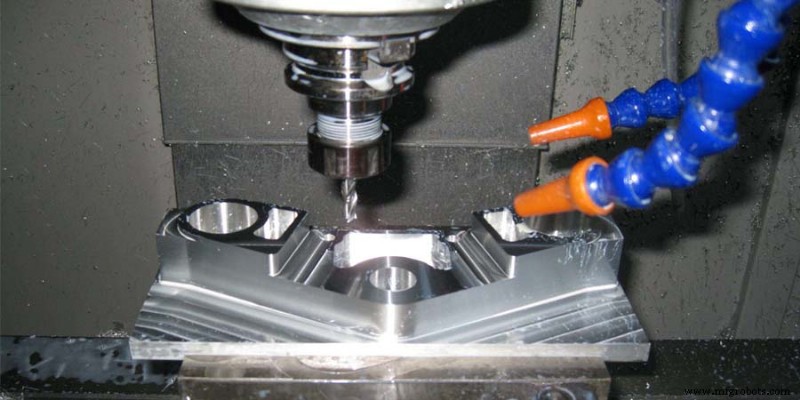

Bij normaal snijden worden de spanen altijd op het harkvlak van het gereedschap gedrukt, waardoor een gebied met hoge temperatuur en hoge druk wordt gevormd, en het is moeilijk voor de snijvloeistof om het snijgebied binnen te gaan, en het kan alleen een indirect koeleffect hebben aan de rand van het gereedschap. Bij gebruik van trillingssnijden, aangezien het snijden intermitterend is, wanneer het gereedschap wordt gescheiden van de precisieonderdelen, komt de snijvloeistof het snijgebied binnen vanaf de omtrek om de punt van het gereedschap volledig af te koelen en te smeren. Vooral bij ultrasoon trillingssnijden kan enerzijds, vanwege de cavitatie veroorzaakt door ultrasone trillingen, de snijvloeistof uniform worden geëmulgeerd om uniforme geëmulgeerde deeltjes te vormen. Aan de andere kant is de kans groter dat snijvloeistof in materiaalscheuren binnendringt, wat het gebruikseffect van snijvloeistof en spaanverwijderingsomstandigheden verder kan verbeteren, waardoor de verwerkingskwaliteit van precisiemechanische onderdelen wordt verbeterd.

Tijdens trillend snijden trilt het gereedschap volgens een sinusoïdale wet, waardoor kleine gereedschapsmarkeringen op het bewerkte oppervlak worden gevormd, vergelijkbaar met het mooie maaspatroon dat tijdens de tweede bewerking is gevormd. Een groot aantal patronen is gelijkmatig verdeeld over het machinaal bewerkte oppervlak van precisiemechanische onderdelen, waardoor de onderdelen tijdens het gebruik gemakkelijk een dikke oliefilm kunnen vormen en de slijtvastheid van glijdende wrijving kunnen verbeteren. De restspanning van trillingssnijden is erg klein, de metamorfe verwerkingslaag is ondiep en er is slechts een kleine verwerkingsvervorming nabij de snijkant. Corrosie-, snijtests hebben aangetoond dat de slijtvastheid en corrosieweerstand van het werkstukoppervlak dat wordt verwerkt door vibratiesnijden dicht bij de grond ligt, wat voldoende is om de bewerkingsnauwkeurigheid van precisiemechanische onderdelen te garanderen.

Productieproces

- Ultrasoon bewerkingsproces - werkingsprincipe van onderdelen, voordelen:

- Ultrasoon bewerken:definitie, onderdelen, werkingsprincipe, voordelen, toepassing

- Fabricage van bewerkte onderdelen:wat zijn de voordelen van machinale bewerking op hoge snelheid?

- 8 Must-Know-tactieken voor medische precisiebewerkingen

- Snijgereedschap voor precisiebewerking

- Tips om vervorming van aluminium onderdelen bij CNC-bewerking te voorkomen

- Niet-standaard precisiebewerking versus standaard onderdelenbewerking

- Hoe precisie-mechanische componenten te vervaardigen

- Auto-onderdelen vereisen precisie

- CNC draaiende onderdelen uitgelegd

- Onderdelen geproduceerd door precisie CNC-bewerkingsprocessen