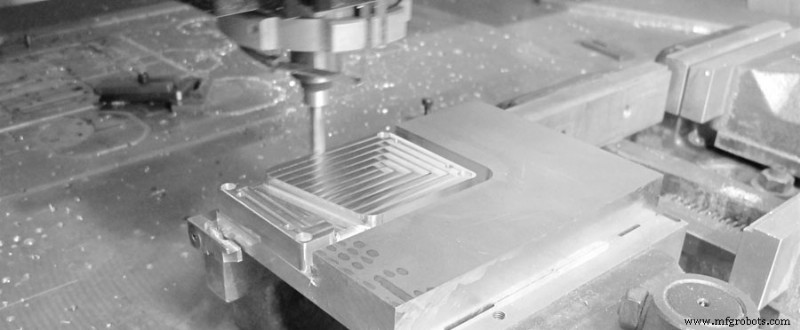

Tips en bedieningsvaardigheden om de vervorming van aluminium onderdelen te verminderen!

Er zijn veel redenen voor de vervorming van aluminium onderdelen, die verband houden met het materiaal, de vorm van de onderdelen en de productieomstandigheden. Er zijn voornamelijk de volgende aspecten:vervorming veroorzaakt door interne spanning van de onbewerkte plaat, vervorming veroorzaakt door snijkracht en snijwarmte, en vervorming veroorzaakt door klemkracht.

Tips T o R opvoeden Aluminium Vervorming bewerken

1. Verkleinen T hij Ik intern S haarlok O v T hij B lank

Natuurlijke of kunstmatige veroudering en trillingsbehandeling kunnen de interne spanning van de blank gedeeltelijk elimineren. Pre-processing is ook een effectieve procesmethode. Voor de plano met dikke kop en grote oren is door de grote marge de vervorming na bewerking ook groot. Als het overtollige deel van de plano wordt voorbewerkt en de marge van elk onderdeel wordt verkleind, kan niet alleen de verwerkingsvervorming van het volgende proces worden verminderd, maar kan ook een deel van de interne spanning worden vrijgegeven na voorbewerkt voor een periode.

2. Verbeter T hij C utting A vermogen O v T hij T ool

De materiaal- en geometrische parameters van het gereedschap hebben een belangrijke invloed op de snijkracht en snijwarmte. De juiste selectie van het gereedschap is erg belangrijk om de vervorming van de onderdelen te verminderen.

1) Redelijk C hoes T hij T ool G eometrie P arameters.

①De hellingshoek:onder de voorwaarde dat de sterkte van de snijkant behouden blijft, moet de hellingshoek op de juiste manier groter worden gekozen. Aan de ene kant kan het een scherpe snijkant slijpen en aan de andere kant kan het snijvervorming en soepele spaanafvoer verminderen, waardoor de snijkracht en snijtemperatuur worden verminderd. Gebruik nooit gereedschappen met een negatieve hellingshoek.

②Duidelijke hoek:de grootte van de reliëfhoek heeft een direct effect op de slijtage van het flankoppervlak en de kwaliteit van het bewerkte oppervlak. De snijdikte is een belangrijke voorwaarde voor de keuze van de reliëfhoek. Tijdens het voorfrezen zijn vanwege de grote voedingssnelheid, de hoge snijbelasting en de grote warmteontwikkeling goede warmteafvoercondities van het gereedschap vereist. Daarom moet de vrijloophoek kleiner worden gekozen. Bij het nabewerken van frezen moet de snijkant scherp zijn om de wrijving tussen het flankvlak en het bewerkte oppervlak te verminderen en om de elastische vervorming te verminderen. Daarom moet de reliëfhoek groter worden gekozen.

③Spiraalhoek:om het frezen soepel te laten verlopen en de freeskracht te verminderen, moet de spiraalhoek zo groot mogelijk worden gekozen.

④ Intredehoek:een juiste verkleining van de intredehoek kan de warmteafvoeromstandigheden verbeteren en de gemiddelde temperatuur van het verwerkingsgebied verlagen.

2) Verbeteren T hij T ool S structuur.

①Verminder het aantal tanden van de frees en vergroot de spaanruimte. Vanwege de grote plasticiteit van het aluminium materiaal, de grotere snijvervorming tijdens de bewerking en een grotere spaanruimte, moet de bodemradius van de spaanzak groter zijn en moet het aantal tanden van de frees kleiner zijn.

② Slijp de tanden van het mes fijn. De ruwheidswaarde van de snijkant van de snijtand moet minder zijn dan Ra =0,4um. Voordat u een nieuw mes gebruikt, moet u de voor- en achterkant van de tanden licht slijpen met een fijne oliesteen om de resterende bramen en lichte kartels bij het slijpen van de tanden te verwijderen. Op deze manier kan niet alleen de snijwarmte worden verminderd, maar is ook de snijvervorming relatief klein.

③Controleer strikt de slijtagenorm van het gereedschap. Nadat het gereedschap is versleten, neemt de oppervlakteruwheid van het werkstuk toe, stijgt de snijtemperatuur en neemt de vervorming van het werkstuk toe. Daarom mag, naast de selectie van gereedschapsmaterialen met een goede slijtvastheid, de gereedschapsslijtagestandaard niet groter zijn dan 0,2 mm, anders is het gemakkelijk om snijkantopbouw te produceren. Bij het snijden mag de temperatuur van het werkstuk in het algemeen niet hoger zijn dan 100°C om vervorming te voorkomen.

3. Verbeter T hij C verlichting M ethiek O v T hij W orkstuk

Voor dunwandige aluminium werkstukken met een slechte stijfheid kunnen de volgende klemmethoden worden gebruikt om vervorming te verminderen:

①Voor dunwandige busonderdelen, als een drieklauwige zelfcentrerende spankop of veerspankop wordt gebruikt om vanuit de radiale richting te klemmen, zal het werkstuk, als het eenmaal is losgemaakt na verwerking, onvermijdelijk worden vervormd. Op dit moment moet de methode worden gebruikt om het axiale eindvlak met een betere stijfheid te persen. Gebruik het binnenste gat van het onderdeel om te lokaliseren, maak een zelfgemaakte draaddoorn, steek het in het binnenste gat van het onderdeel en gebruik een afdekplaat om het eindvlak erop te drukken en draai het vervolgens vast met een moer. Bij het bewerken van de buitenste cirkel kan klemvervorming worden vermeden, zodat een bevredigende bewerkingsnauwkeurigheid kan worden verkregen.

②Bij het verwerken van dunwandige en dunne plaatwerkstukken, is het het beste om vacuümzuignappen te gebruiken om een gelijkmatig verdeelde klemkracht te verkrijgen en vervolgens te verwerken met een kleine hoeveelheid snijwerk, wat de vervorming van het werkstuk goed kan voorkomen.

Daarnaast kan ook een verpakkingsmethode worden toegepast. Om de processtijfheid van dunwandige werkstukken te vergroten, kan medium in het werkstuk worden gevuld om de vervorming van het werkstuk tijdens klemmen en snijden te verminderen. Giet bijvoorbeeld een ureumsmelt met 3% tot 6% kaliumnitraat in het werkstuk en dompel het werkstuk na verwerking onder in water of alcohol om de vulstof op te lossen en uit te gieten.

4. Redelijk A arrangement O v P procedures

Tijdens het snijden met hoge snelheid produceert het freesproces vanwege de grote bewerkingstoegift en intermitterend snijden vaak trillingen, wat de bewerkingsnauwkeurigheid en oppervlakteruwheid beïnvloedt. Daarom kan het CNC-snijproces met hoge snelheid over het algemeen worden onderverdeeld in:ruwe bewerking - halffabrikaatbewerking - heldere hoekbewerking - afwerking en andere processen. Voor onderdelen met hoge precisie-eisen is het soms nodig om secundaire semi-nabewerking en vervolgens nabewerking uit te voeren. Na ruwe bewerking kunnen de onderdelen op natuurlijke wijze worden gekoeld om interne spanningen veroorzaakt door ruwe bewerking te elimineren en vervorming te verminderen. De marge die overblijft na voorbewerking moet groter zijn dan de hoeveelheid vervorming, in het algemeen 1 tot 2 mm. Tijdens het afwerken moet het afwerkoppervlak van het onderdeel een uniforme bewerkingstoegift behouden, over het algemeen is 0,2-0,5 mm geschikt, zodat het gereedschap zich tijdens het bewerkingsproces in een stabiele staat bevindt, wat de snijvervorming aanzienlijk kan verminderen, een goede oppervlaktebewerkingskwaliteit verkrijgen , en zorg voor de nauwkeurigheid van het product.

Operatie S doodt T o R opvoeden P aan het zoeken D eformatie

Naast de bovengenoemde redenen vervormen aluminium onderdelen tijdens de verwerking. Bij de daadwerkelijke bediening is de bedieningsmethode ook erg belangrijk.

- Voor onderdelen met een grote bewerkingstoegift, om betere warmteafvoercondities te hebben tijdens het bewerkingsproces en om warmteconcentratie te voorkomen, moet symmetrische bewerking worden gebruikt tijdens het bewerken. Als er een 90 mm dikke plaat is die moet worden verwerkt tot 60 mm, als de ene kant wordt gefreesd en de andere kant onmiddellijk wordt gefreesd, en de uiteindelijke maat eenmaal wordt verwerkt, zal de vlakheid 5 mm bereiken; als symmetrische verwerking met herhaalde invoer wordt gebruikt, wordt elke zijde twee keer verwerkt. De uiteindelijke maat kan een vlakheid van 0,3 mm garanderen.

- Als er meerdere holtes op het plaatdeel zijn, is het niet raadzaam om de sequentiële verwerkingsmethode van één holte één holte te gebruiken tijdens de verwerking, wat gemakkelijk ongelijke spanning en vervorming van de onderdelen zal veroorzaken. Er wordt meerlaagse verwerking toegepast en elke laag wordt zoveel mogelijk tegelijkertijd in alle holtes verwerkt en vervolgens wordt de volgende laag verwerkt om de onderdelen gelijkmatig te belasten en vervorming te verminderen.

- Verminder de snijkracht en snijwarmte door de snijhoeveelheid te wijzigen. Van de drie elementen van de snijhoeveelheid heeft de hoeveelheid terugsnijden een grote invloed op de snijkracht. Als de bewerkingstoegift te groot is, is de snijkracht van een pas te groot, wat niet alleen de onderdelen zal vervormen, maar ook de stijfheid van de spil van de werktuigmachine zal beïnvloeden en de duurzaamheid van het gereedschap zal verminderen. Als u het aantal messen terugbrengt, wordt de productie-efficiëntie aanzienlijk verminderd. Bij CNC-bewerkingen wordt echter met hoge snelheid frezen gebruikt, wat dit probleem kan verhelpen. Terwijl de hoeveelheid teruggrijpen wordt verminderd, kan de snijkracht worden verminderd, terwijl de verwerkingsefficiëntie wordt gewaarborgd, zolang de invoer dienovereenkomstig wordt verhoogd en de snelheid van de werktuigmachine wordt verhoogd.

- Ook op de volgorde van het mes moet gelet worden. Ruwe bewerking benadrukt de verbetering van de bewerkingsefficiëntie en het streven naar verwijderingssnelheid per tijdseenheid. Over het algemeen kan up-cut frezen worden gebruikt. Dat wil zeggen, het overtollige materiaal op het oppervlak van de plano wordt met de hoogste snelheid en de kortste tijd verwijderd en de geometrische contour die nodig is voor het afwerken wordt in feite gevormd. De nadruk bij de afwerking ligt op hoge precisie en hoge kwaliteit, en er moet beneden worden gefreesd. Doordat de snijdikte van de freestanden tijdens het neerfrezen geleidelijk van het maximum naar nul afneemt, wordt de mate van werkverharding sterk verminderd en wordt tegelijkertijd de mate van vervorming van de onderdelen verminderd.

- De vervorming van dunwandige werkstukken door klemmen tijdens de bewerking is moeilijk te vermijden, zelfs niet voor nabewerking. Om de vervorming van het werkstuk tot een minimum te beperken, kunt u het persstuk losmaken voordat het afwerkingsproces de uiteindelijke maat bereikt, zodat het werkstuk vrij in zijn oorspronkelijke vorm kan worden hersteld en vervolgens lichtjes vastdraaien, afhankelijk van wat de enige manier om het werkstuk vast te klemmen (volledig volgens het gevoel), op deze manier kan het ideale bewerkingseffect worden verkregen. Kortom, het werkpunt van de klemkracht is het beste op het draagvlak en de klemkracht moet werken in de richting van een goede stijfheid van het werkstuk. Onder de premisse om ervoor te zorgen dat het werkstuk niet losraakt, geldt hoe kleiner de klemkracht, hoe beter.

- Probeer bij het bewerken van onderdelen met holtes de frees niet direct in het onderdeel te laten vallen zoals een boor, wat resulteert in onvoldoende ruimte voor het vasthouden van de spanen van de frees, een niet-gladde spaanafvoer en oververhitting, uitzetting en instorting van het onderdeel . Ongunstige verschijnselen zoals messen en gebroken messen. Boor eerst het gat met een boor van dezelfde maat als de frees of een maat groter en frees vervolgens met de frees. Als alternatief kan de CAM-software worden gebruikt om het spiraalsnijprogramma te produceren.

De belangrijkste factor die de verwerkingsnauwkeurigheid en oppervlaktekwaliteit van aluminium onderdelen beïnvloedt, is dat er vervorming optreedt tijdens de verwerking van dergelijke onderdelen, waarvoor operators bepaalde operationele ervaring en vaardigheden moeten hebben.

Productieproces

- De waarde van waterstraalsnijden in de geneeskunde

- De geschiedenis en toekomst van aluminium extrusie

- 10 tips om de kosten van CNC-bewerkingsonderdelen te verlagen

- Technologische maatregelen en bedieningsvaardigheden voor het verminderen van vervorming van aluminium onderdelen

- Vereisten voor draaigereedschappen en snijvloeistoffen van aluminiumlegeringen:

- CNC-gefreesde onderdelen Oppervlakteafwerking en tips om het te verbeteren

- Tips om vervorming van aluminium onderdelen bij CNC-bewerking te voorkomen

- Aluminium en roestvrijstalen onderdelen voor ruimtevaarttoepassingen

- Typen metaalbeplating en effecten op de uiteindelijke bewerkingsonderdelen

- Snijsnelheid, diepte en invoersnelheid van op maat gemaakte CNC-bewerkte onderdelen

- De belangrijkste onderdelen van een schaafmachine en hun functies