Ontwerponderdelen voor CNC-bewerking in kleine batches

In de afgelopen jaren heeft CNC-bewerking heeft de werkplaatspraktijken volledig veranderd. Bijna elke industrie die afhankelijk is van CNC-bewerking van onderdelen, gebruikt zelf zeer nauwkeurige CNC-bewerkingsmachines, of vertrouwt op professionele bewerkingsdiensten, die grondstoffen verwerken tot op maat gemaakte bewerkingsonderdelen en deze tot afzonderlijke onderdelen verwerken. Het opent een hele nieuwe wereld van mogelijkheden voor ontwerpers die kleine en middelgrote in massa geproduceerde mechanische onderdelen ontwerpen.

Deze vroege overweging helpt de tijd en kosten in het productieproces te verminderen, wat van cruciaal belang is bij het bestellen van duizenden onderdelen.

Als het onderdeel een prototype is, kan het overhaaste ontwerp resulteren in dure productiekosten en meerdere herontwerpen voordat wordt overgegaan op massaproductie. Om deze problemen te voorkomen, dient u enkele ontwerprichtlijnen in overweging te nemen voordat u een kleine batch CNC-bewerkingsofferte indient voor productie.

Prijs C overwegingen

De machinewerkplaats bepaalt de vaste prijs voor het voorbereiden van een productieorder. De gegevens moeten worden geanalyseerd en in de machine worden geprogrammeerd. Vervolgens bereiden de operators hun werk voor en gebruiken ze de juiste armaturen en gereedschappen om het project op te zetten. Deze kosten worden verdeeld over de eenheden in de bestelling. Hoe kleiner de bestelling, hoe hoger de installatiekosten per eenheid. Bovendien vereist het bestellen van kleinere hoeveelheden materialen meer investeringen per eenheid dan het bestellen van materialen in bulk.

Een andere kostenoverweging voor kleinere bestellingen heeft te maken met hoe de machinewerkplaats de bestelling verwerkt. Hoe groter de bestelling, hoe meer de werkplaats zal zoeken naar manieren om de productie-efficiëntie te verbeteren. Deze methoden zijn echter niet kosteneffectief bij de productie van kleine series, omdat de productie in kleine series in één keer wordt geproduceerd, waardoor de kosten per eenheid toenemen.

Ontwerp C riteria

Er zijn enkele ontwerpstrategieën waarmee u rekening moet houden om onderdelen gemakkelijker te kunnen maken:

Binnen A ngle:

Hoe scherper de binnenhoek van het onderdeel, hoe kleiner het gereedschap. Kleinere gereedschappen betekenen dat er meer freesgangen nodig zijn om materiaal te verwijderen, wat tijd en kosten verhoogt. Machinisten kunnen grotere gereedschappen gebruiken om ontwerponderdelen te frezen om het bewerkingsproces te versnellen. Dit kan worden bereikt door grotere afgeronde hoeken op te geven in plaats van scherpe binnenhoeken.

Gaat

Machineoperators gebruiken boren en vingerfrezen om CNC-onderdelen te bewerken. Gebruik bij het bepalen van de diameter van het gat in het ontwerp een standaardboor van standaardafmetingen, gemeten in metrische of Engelse eenheden als richtlijn. Technisch gezien kan elke diameter groter zijn dan één millimeter. Wanneer een zeer vergevingsgezind gat vereist is, kunnen ingenieurs gebruik maken van afwerkruimers en kotterfrezen. Het wordt aanbevolen voor gaten met een standaarddiameter van minder dan ongeveer 20 mm.

Draden

Voor het ontwerp van CNC-gefreesde onderdelen is de aanbevolen schroefdraadmaat M6 of groter, maar het minimum kan alleen M2 zijn. De machinist gebruikt een CNC-schroefdraadgereedschap om de draad tot M6 af te snijden, waardoor het risico op taponderbreking wordt verkleind. Kan in M2 taps en mallen worden gesneden.

De aanbevolen draadlengte en minimale nominale diameter zijn 1,5 keer. Voor alle schroefdraad onder M6 moet u een lengte zonder schroefdraad toevoegen die gelijk is aan 1,5 keer de nominale diameter aan de onderkant van het gat. Voor schroefdraad groter dan M6 kan het gat over de gehele lengte worden geschroefd.

Binnen E dge

De aanbevolen verticale hoekradius van de binnenrand is een derde of meer van de spouwdiepte. Bij gebruik van de aanbevolen hoekradius wordt een gereedschap met een diameter gebruikt dat voldoet aan de aanbevolen richtlijnen voor de diepte van de holte. De hoekradius is iets groter dan het aanbevolen aantal en kan langs een cirkelvormig pad worden gesneden in plaats van een hoek van 90 graden, wat een uitstekende afwerking biedt voor CNC-gefreesde onderdelen.

Hoofdholte D epth

CNC-snijgereedschappen kunnen het binnenoppervlak niet bereiken voorbij een bepaalde diepte. Om te voorkomen dat u ontwerpen maakt die niet kunnen worden bewerkt, moet u de diepte van de holte beperken tot vier keer de breedte van het gereedschap.

Functie A ligging

De vorm en contour van het onderdeel bepalen de verwerkingsmethode en de vereiste instelhoeveelheid. Hoe complexer het onderdeel, hoe hoger de fabricagekosten. Door het ontwerp te vereenvoudigen, is er minder herpositionering nodig tijdens de verwerking. Het herpositioneren van onderdelen verhoogt niet alleen de productietijd en -kosten, maar introduceert ook positionele fouten.

Niet doen O ver D ontwerp T toleranties:

Onderdelen met specifieke toleranties zijn duurder om te produceren dan onderdelen die afhankelijk zijn van standaardtoleranties. In sommige gevallen worden deze extra toleranties gekozen uit herhalingen, niet omdat het ontwerp zelf dit vereist. Als uw ontwerp geen speciale toleranties vereist, gebruik deze dan niet.

Wil je krappere toleranties, dan mag je ook hogere kosten verwachten. Hoe hoger uw eisen, hoe langer de CNC-bewerkingstijd van de onderdelen en hoe meer geavanceerde CNC-bewerkingsmachines en inspectieapparatuur moeten worden gebruikt.

Materiaal A en S oppervlak F inish:

Nu zijn de materiaalkosten volatieler dan ooit. Het materiaal dat u kiest, kan niet alleen de totale productiekosten verlagen, maar ook de productietijd verkorten (afhankelijk van de beschikbaarheid). Oppervlakteafwerking verhoogt ook de kosten, dus als uw onderdelen geen unieke afwerking nodig hebben, vraag er dan niet om.

Dun W alle

Idealiter moet de wand van een CNC-gefreesd onderdeel minimaal 0,8 mm zijn voor metaal en 1,5 mm voor kunststof, hoewel het technisch mogelijk is om een dikte van 0,5 mm te gebruiken.

Dunnere wanden verhogen de trillingen tijdens het bewerken en verminderen de nauwkeurigheid. Dunnere plastic wanden kunnen ook kromtrekken als gevolg van restspanning, of zich aanpassen als gevolg van temperatuurstijging.

Tekeningen:

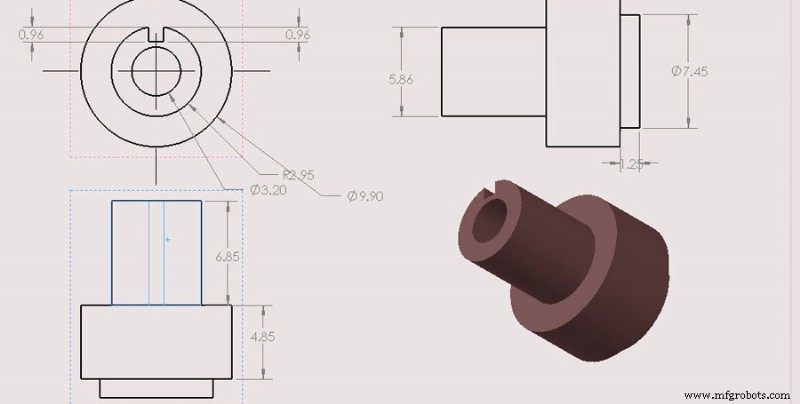

Door productietechnische tekeningen in het CAD-model op te nemen, kan de insteltijd worden versneld door schroefdraad, specifieke toleranties, oppervlakteafwerking of andere opmerkingen en instructies op te geven.

Vergeet niet dat de vereisten van het laatste onderdeel het ontwerp bepalen. Deze richtlijnen illustreren alleen hoe u tijd en geld kunt besparen als het ontwerp van het onderdeel dit toelaat. De beste optie is om samen te werken met een CNC-bewerkingscentrum om de meest kosteneffectieve onderdelen te ontwerpen voor kleine batches.

SANS Machining heeft grote voordelen in machinaal bewerkte onderdelen met een klein volume, we bieden voornamelijk bewerkingsdiensten voor de aangepaste automatiseringsindustrie en industriële handelsondernemingen. Dus als u een gerelateerd project heeft, kunt u ons een tekening sturen voor een gratis offerte.

Productieproces

- CNC-programmering voor batchbewerking

- Soorten oppervlakteafwerkingen voor CNC-bewerking

- Onderdelen ontwerpen voor CNC-bewerking?

- Hoe kosten te besparen voor CNC-bewerking?

- Hoe een betrouwbare CNC-bewerkingswinkel voor CNC-onderdelen te kiezen?

- CNC verspanen van aangepaste onderdelen

- CNC-bewerking van grote onderdelen

- CNC-bewerking voor keramiek

- CNC-draaicentrumbereik voor kleine onderdelen

- Motoronderdelen bewerken:op maat gemaakte CNC-gefreesde onderdelen voor motorfietsen

- 5 dingen die u moet voorbereiden op het aanvragen van een CNC-bewerkingsofferte