Pollepel Metallurgie

Lepelmetallurgie

Na het tappen van staal uit een primaire staaloven zoals BOF, EAF of EOF, wordt gesmolten staal voor hoogwaardige of speciale toepassingen verder verfijnd in een aantal alternatieve processen die gezamenlijk bekend staan als pollepelmetallurgie. Pollepelmetallurgie wordt soms ook pollepelraffinage of secundaire staalproductie genoemd. Metallurgische processen met pollepels worden gewoonlijk uitgevoerd in pollepels. Een strikte controle van de pollepelmetallurgie wordt geassocieerd met het produceren van hoogwaardige staalsoorten waarin de toleranties in chemie en consistentie smal zijn. De doelstellingen van pollepelmetallurgie zijn de volgende.

- Homogenisatie - Homogenisatie van chemische samenstelling en temperatuur van vloeibaar staal in de pollepel

- Deoxidatie of doding – Verwijderen van zuurstof

- Oververhittingsaanpassing - Verwarmen van het vloeibare staal tot een temperatuur die geschikt is voor continugieten

- Ijzerlegeringen en koolstoftoevoegingen – Aanpassingen maken in de chemie van vloeibaar staal.

- Vacuümontgassing - Verwijderen van waterstof en stikstof

- Ontkoling – Verwijdering van koolstof om te voldoen aan de vereisten van bepaalde staalsoorten.

- Ontzwaveling – Vermindering van zwavelconcentraties tot slechts 0,002%

- Micro-reinheid:verwijdering van ongewenste niet-metalen elementen

- Inclusiemorfologie:de samenstelling van resterende onzuiverheden wijzigen om de microstructuur van het staal te verbeteren

- Mechanische eigenschappen - Verbetering in taaiheid, ductiliteit en transversale eigenschappen

- Opwarming van vloeibaar staal door elektrische stroom die wordt geleid door grafietelektroden.

- Homogenisatie van staaltemperatuur en chemie door spoelen met inert gas.

- Vorming van een slaklaag die vuurvast materiaal beschermt tegen boogschade, concentreert en warmte overdraagt naar het vloeibare staal, insluitsels en metaaloxiden opvangt en middelen verschaft voor ontzwaveling.

- Toevoegingen van ferrolegeringen om te voorzien in bulk- of trimchemische controle.

- Toevoeging van gevulde draad voor trimmen en morfologiecontrole.

- Zorg voor een middel voor diepe ontzwaveling.

- Bied een middel voor defosforisatie.

- Fungeren als buffer voor stroomafwaartse apparatuur en processen.

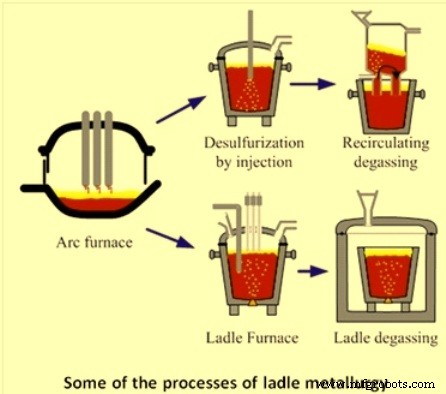

Afhankelijk van de benodigde staalsoorten worden een of meer van de volgende pollepelmetallurgieprocessen toegepast. Dit zijn (i) spoelen of roeren, (ii) pollepeloven, (iii) pollepelinjectie (iv) pollepelraffinage, (v) ontgassingsprocessen, (vi) AOD-proces, en (vii) CAS-OB (Samenstellingsaanpassing door verzegeld argon borrelen met zuurstof blazen) proces. Enkele van de pollepelmetallurgieprocessen worden getoond in figuur 1.

Fig 1 Enkele van de pollepelmetallurgieprocessen

Historische achtergrond

De behandeling van staal in de pollepel begon ongeveer 45 jaar geleden, toen de eerste vacuümontgassingsprocessen van pollepel tot pollepel en pollepel tot gietvorm op het toneel verschenen. In de late jaren 1950 werden efficiëntere vacuümontgassers zoals de Dortmund Hoerder (DH) en Ruhrstahl-Heraeus (RH) processen populair. In het midden van de jaren zestig werden ontgassingsprocessen zoals vacuümboogontgassing (VAD), het ASEA-SKF-proces en het vacuümzuurstofontkolingsproces (VOD) voor de behandeling van staal met een hoog chroomgehalte met succes geïmplementeerd. Convertorprocessen zoals het argon-zuurstofontkolingsproces (AOD) werden begin jaren zeventig geïntroduceerd.

Gegranuleerde fluxinjectie in het vloeibare staal, gecombineerd met argonroeren, begon in het begin van de jaren zeventig. Dit werd al snel gevolgd door de toepassing van gevulde draadaanvoer van legeringselementen voor een betere controle van de samenstelling en inclusiemorfologie.

Spoelen of roeren

Voor het verkrijgen van een homogene badtemperatuur en samenstelling wordt het staal in de pollepel normaliter gespoeld door middel van argongasborrelen. Voor matige gasbelsnelheden (bijv. minder dan 0,6 N cum/min) worden poreuze vuurvaste pluggen gebruikt, meestal gemonteerd in de bodem van de pollepel. De functie van de poreuze plug is om het gesmolten metaal met gas te roeren om homogenisatie te bevorderen. Normale roerbewerkingen worden uitgevoerd door argongas door de poreuze plug te laten percoleren

Tegenwoordig zijn de meeste pollepels uitgerust met bodempluggen voor het bubbelen van argon. Het spoelen via een lansmechanisme aan de bovenkant wordt echter meestal gedaan om te zorgen voor de spoelbehoefte als back-up wanneer de onderste plug om welke reden dan ook niet werkt.

Pollepeloven

Een pollepeloven wordt gebruikt om het primaire proces van staalproductie van veel van de secundaire raffinagebewerkingen te verlichten. De belangrijkste functies van een pollepeloven zijn als volgt.

Het dak van de pollepel is typisch een watergekoeld ontwerp met een vuurvast midden- of delta-gedeelte en is geconfigureerd om te coördineren met bestaande pollepels, zodat de dakbedekkingen het bovenste gedeelte van de pollepel volledig bedekken wanneer deze zich in de werkende (d.w.z. volledig neergelaten) positie bevindt.

Injectie met pollepel

Vloeibaar staal kan opnieuw worden verwarmd door aluminium en/of silicium te oxideren door middel van zuurstofinjectie via een lans. Het opwarmen van staal in de pollepel met ondergedompelde zuurstofinjectie wordt in sommige staalfabrieken toegepast. In het RH-OB-proces wordt een gemiddeld thermisch rendement van 20% – 30% bereikt. Ook is een heropwarmingsrendement van ongeveer 80 % voor de RH-OB-operatie gerapporteerd. In het RH-KTB-proces wordt zuurstof toegevoerd via een toplans in plaats van via ondergedompelde blaaspijpen zoals in de RH-OB. De thermische efficiëntie voor het RH-KTB-proces lijkt vergelijkbaar te zijn met die voor ondergedompelde zuurstofinjectie in de pollepel.

Een vergelijking van het totale zuurstofgehalte gemeten in het gietstaal van met zuurstof opgewarmde hitte en hitte die niet opnieuw is verwarmd, heeft geen significante verschillen aangetoond tussen de twee reeksen waarden.

Opscheplepel raffinage

Het raffineren van staal in de pollepel wordt hier breed gedefinieerd als omvattende de bewerkingen zoals deoxidatie, ontzwaveling, defosforisatie, gecontroleerde toevoeging van legeringselementen en inclusiemodificatie.

Het raffinagestaal in de pollepel wordt meestal gedaan door deoxidatie van staal met ferromangaan, ferrosilicium, siliciummangaan en aluminium. Het staal wordt eerst gedeeltelijk gedeoxideerd met siliciummangaan, ferromangaan en/of ferrosilicium, gevolgd door een laatste deoxidatie met aluminium. Een dergelijke praktijk heeft verschillende voordelen, waaronder minimalisering van de stikstofopname, minimalisering van fosforreversie en minimalisering van aluminiumverliezen tijdens het maken van primair staal. Tegenwoordig is het gebruik van synthetische slakken in de pollepel een integraal onderdeel geworden van de pollepelmetallurgie. Het gebruik van synthetische slakken bestaande uit calcium-aluminiumsilicaat helpt bij het oplossen van de deoxidatieproducten, wat helpt bij de deoxidatie-activiteit. Gedeeltelijk gedeoxideerd staal kan ook verder worden gedeoxideerd met calciumsilicide (Ca-Si) dat in de vorm van gevulde draad in de pollepel wordt geïnjecteerd. Gedode staalsoorten die gedeoxideerd zijn met aluminium bevatten normaal minder dan 5 ppm opgeloste zuurstof.

In bepaalde staalsoorten wordt een zeer laag zwavelgehalte gespecificeerd, b.v. 20 ppm en minder. Deze lage zwavelgehalten kunnen alleen worden bereikt door staalontzwaveling in de gietpan in aanwezigheid van een calciumaluminaatslak wanneer het staal volledig is gedood. Om de vereiste mate van ontzwaveling binnen een praktische tijdspanne te laten plaatsvinden, is een goede vermenging van staal en slak essentieel. De snelheid waarmee de zwavel kan worden verwijderd, wordt sterk aanbevolen door het gasdebiet tijdens het spoelen van staal. Een andere methode om een zeer laag zwavelgehalte te bereiken is door het injecteren van vloeimiddelen in de gietpan. Een typisch vloeimiddel dat voor ontzwaveling wordt gebruikt, bevat 70% CaO en 30% CaF2. De ontzwaveling die wordt bereikt door poederinjectie is ongeveer 15% sneller dan de ontzwaveling met alleen een topslak, gecombineerd met de gasspoeling. Ontzwaveling van staal in de pollepel gaat gepaard met een verlaging van de temperatuur van het staalbad en moet dus opnieuw worden verwarmd.

Defosforisatie in de pollepel is nodig wanneer het fosforgehalte van het ingevoerde ruwijzer tijdens het maken van primair staal hoog is. De verwijdering van fosfor uit het staal in de pollepel wordt bereikt door het staal te behandelen met oxiderende slakken op basis van kalk die ijzeroxide bevatten.

Calciumbehandeling van vloeibaar staal wordt normaal gesproken toegepast om de morfologie van de insluitsels te wijzigen. Door de behandeling met calcium worden de aluminiumoxide- en silica-insluitingen omgezet in vloeibare calciumaluminaten of calciumsilicaten. Deze vloeibare insluitsels zijn bolvormig vanwege zwavelspanningseffecten. Deze verandering in de samenstelling en vorm van de inclusie is algemeen bekend als controle of modificatie van de inclusiemorfologie. Aangezien het kookpunt van calcium 1491°C is, is calcium een damp bij de staalproductietemperatuur. Daarom moeten bij het toevoegen van calcium aan het vloeibare staal speciale maatregelen worden genomen om ervoor te zorgen dat het goed wordt teruggewonnen in het staalbad. Calcium of calciumlegeringen worden op de grootst mogelijke diepte aan het vloeibare staalbad toegevoegd om gebruik te maken van de verhoogde druk van de ferrostatische kop om te voorkomen dat het calcium verdampt. Verdere calciumretentiefrequentie neemt af met toenemende hoeveelheid calcium die wordt geïnjecteerd. De hoeveelheid te injecteren calcium moet worden aangepast aan de reinheidsgraad van het staal en het totale zuurstofgehalte.

Vacuümontgassing van vloeibaar staal

Vacuümontgassing is een belangrijk secundair staalproductieproces. Dit proces werd oorspronkelijk gebruikt voor het verwijderen van waterstof uit het vloeibare staal, maar wordt tegenwoordig ook gebruikt voor secundaire raffinage en is een steeds belangrijker proces geworden voor het maken van secundair staal. Drukafhankelijke reacties zijn de reden voor de behandeling van vloeibaar staal in dit proces.

Bij de staalproductie lossen gassen als zuurstof, waterstof en stikstof op in staal. Ontgassing wordt toegepast om stikstof en waterstof uit staal te verwijderen. Aanvankelijk werd vacuümontgassing voornamelijk gebruikt voor het verwijderen van waterstof. In de afgelopen twintig jaar is er echter een toenemend gebruik van vacuümontgassing voor de productie van ultra-koolstofarme (ULC) staalsoorten met een koolstofgehalte van 30 ppm of minder.

Ontgassen kan worden uitgevoerd door een gietlepel met gesmolten staal onder vacuüm te plaatsen (niet-recirculatiesysteem) of door gesmolten staal in vacuüm te recirculeren (recirculatiesysteem). Voorbeelden van recirculatiesystemen zijn RH, RH-OB, RH-KTB en DH enz. processen en voorbeelden van niet-recirculerende systemen zijn pollepel- of tankontgassers, waaronder VAD (vacuümboogontgassing) en VOD (vacuümzuurstofontkoling) en stroom ontgassers.

Bij het ontgassen met een pollepel neemt de effectiviteit van het ontgassen van boven naar beneden van het gesmolten staalbad af. Onderlagen van staal worden veel minder beïnvloed door vacuüm aangezien deze lagen onder invloed staan van ferrostatische druk als gevolg van kolom vloeibaar staal. Daarom zou roeren in het bad helpen om de volledige inhoud van gesmolten staal aan het vacuüm bloot te stellen.

In zowel recirculerende als niet-recirculerende systemen wordt argon gebruikt als hef- of roergas. In recirculatiesystemen wordt argon gebruikt als het zogenaamde opvoergas om de schijnbare dichtheid te verlagen van het vloeibare staal dat van de pan in het vacuümvat moet worden getild. In niet-recirculerende systemen wordt argon als roergas gebruikt om de verwijdering van waterstof en/of stikstof te bevorderen en om het bad te homogeniseren.

Er is niet veel verschil tussen recirculerende en niet-recirculerende systemen wat betreft de effectiviteit waarmee waterstof of stikstof kan worden verwijderd. Als de primaire functie van de ontgasser het verwijderen van waterstof en soms stikstof is, wordt de systeemkeuze vooral bepaald door de gewenste match tussen het staalsmeltvat en de caster en door overwegingen met betrekking tot kapitaal- en bedrijfskosten.

Een van de doelen van het behandelen van staal in een RH- of RH-OB (KTB)-ontgasser is om het gehalte aan opgeloste zuurstof van het staal te verlagen door middel van koolstofdeoxidatie voordat aluminium wordt toegevoegd om het staal volledig te doden. Met een dergelijke koolstofdeoxidatiepraktijk zijn er aanzienlijke kostenbesparingen als gevolg van het verminderde gebruik van aluminium.

Enige stikstofverwijdering uit vloeibaar staal tijdens vacuümontgassing is mogelijk, op voorwaarde dat het staal volledig is gedood en een laag zwavelgehalte heeft.

Argon zuurstofontkolingsproces

Argon-zuurstofontkoling (AOD) is een proces dat voornamelijk wordt gebruikt bij het maken van roestvrij staal en andere hoogwaardige legeringen met oxideerbare elementen zoals chroom en aluminium. Na het aanvankelijke smelten wordt het metaal vervolgens overgebracht naar een AOD-vat waar het zal worden onderworpen aan drie raffinagestappen, namelijk (i) ontkoling, (ii) reductie en (iii) ontzwaveling. AOD werd in 1954 uitgevonden door de Lindé-divisie van The Union Carbide Corporation, die in 1992 bekend werd als Praxair.

Het vloeibare staal wordt ontkoold en geraffineerd in het AOD-vat tot minder dan 0,05% koolstof. Het belangrijkste kenmerk in het AOD-vat is dat zuurstof voor ontkoling wordt gemengd met argon- of stikstofinerte gassen en wordt geïnjecteerd via ondergedompelde blaaspijpen. Deze argonverdunning minimaliseert ongewenste oxidatie van kostbare elementen in speciale staalsoorten, zoals chroom.

AOD wordt veel gebruikt voor de productie van roestvrij staal en speciale legeringen zoals siliciumstaal, gereedschapsstaal, legeringen op nikkelbasis en legeringen op kobaltbasis. Het proces is populair omdat het hogere metaalopbrengsten combineert met lagere materiaalkosten. Andere voordelen zijn onder meer nauwkeurigheid in de chemiecontrole tot 0,01% koolstof en lager, snelle ontzwaveling tot minder dan 0,001% en loodverwijdering tot minder dan 0,001%. Het eindresultaat is schoner staal in combinatie met een hogere productiviteit.

CAS-OB-proces

Het CAS-OB-proces bestaat uit het aanpassen van de samenstelling door verzegeld argonborrelen met zuurstofblazen. Het is ontwikkeld door Nippon Steel Corporation. Het proces maakt het mogelijk om legeringen toe te voegen onder een inerte argonomgeving. Het maakt gelijktijdige toevoeging van Al- en O2-gas mogelijk dat door een bovenlans wordt geblazen. Deze reageren om Al2O3 te vormen en genereren een aanzienlijke hoeveelheid warmte vanwege de exotherme aard van de reactie. Het CAS-OB-proces resulteert dus in een chemische verhitting van het vloeibare staal. De verwarming van vloeibaar staal wordt meestal gecombineerd met het aanpassen van de chemie van het vloeibare staal door toevoeging van ferrolegeringen en carburator. Tijdens het verwarmen, gelijktijdig met de injectie van zuurstof in de bel, wordt een continue toevoer van korrelig aluminium, ferrolegeringen en carburator uitgevoerd. De werkelijke verwarmingssnelheid van het metaal is iets lager dan de geschatte vanwege het warmteverlies tijdens het tijdsverschil tussen de toevoegingen en het tijdstip van temperatuurmeting.

Productieproces