Tundish Metallurgie

Tundish Metallurgie

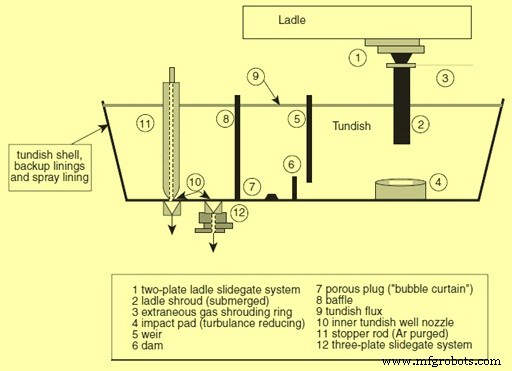

Om vloeibaar staal van een krioelende gietlepel over te brengen naar de mal van de continugietmachine, wordt een tussenvat, een verdeelbak genoemd, gebruikt. Tundish is een rechthoekig, met vuurvast bekleed vat met een groot uiteinde, dat aan de bovenkant een vuurvast bekleed deksel kan hebben. De bodem van de verdeelbak heeft een of meer mondstukpoort(en) met schuifpoort(en) of stopstang(en) voor het regelen van de stroom van vloeibaar staal. Tundish is vaak verdeeld in twee secties, namelijk (i) een inlaatsectie, die over het algemeen een gietkast heeft en waar vloeibaar staal wordt toegevoerd vanuit de stalen gietlepel, en (ii) een uitlaatsectie van waaruit vloeibaar staal wordt toegevoerd aan het continugieten machinevorm(en). Diverse stroomregelinrichtingen, zoals dammen, stuwen, keerschotten met gaten, enz., kunnen langs de lengte van de verdeelbak worden aangebracht. Een langere weg heeft de voorkeur om de verblijftijd van vloeibaar staal te verlengen om het drijven van macro-insluitingen te bevorderen. Belangrijke trechtermetallurgie-elementen van een trechter worden getoond in figuur 1.

Fig 1 Belangrijke trechtermetallurgie-elementen van een trechter

De continugiettrechter dient als buffer en verbindt het discontinue proces van de secundaire staalproductie in de pollepel met het continugietproces in de matrijs. Het fungeert als een reservoir tijdens de gietlepelwisselperiodes en blijft vloeibaar staal aan de mal leveren wanneer het binnenkomende vloeibare staal wordt gestopt, waardoor sequentieel gieten door een aantal gietlepels mogelijk is. De belangrijkste oorzaken voor de vorming van insluitingen en verontreiniging van het vloeibare staal zijn onder meer heroxidatie van het vloeibare staal door de lucht en meegevoerde oxiderende gietlepelslakken, meesleuren van verdeelbak en gietlepelslak, en emulgering van deze slakken in het vloeibare staal. Deze insluitsels moeten tijdens de stroom door de verdeelbak uit het vloeibare staal worden gedreven voordat ze in de mal worden gegoten.

In het verleden, toen pollepelmetallurgie (bijv. pollepeloven, LF) niet volledig ontwikkeld was, werd verwacht dat de verdeelbak zou functioneren als een verfijner van het gedeoxideerde vloeibare staal dat werd overgebracht van de gietpan waar insluitsels niet volledig waren verwijderd. Zonder LF-verwerking had het gedeoxideerde vloeibare staal macro-insluitingen en een groot aantal micro-insluitingen van inheemse oorsprong die konden agglomereren om macro-insluitingen te vormen tijdens de overdracht van vloeibaar staal. Een verdeelbak is in staat om een fractie van de macro-insluitingen van het vloeibare staal te verminderen, de chemische samenstelling aan te passen en de temperatuur van het vloeibare staal te regelen tot een geschikt niveau voor invoer in de mal. Met het gebruik van de LF en/of ontgasser is de reinheid van vloeibaar staal in de loop der jaren aanzienlijk verbeterd om te voldoen aan de steeds strengere eisen van de klant, en de verdeelbak wordt nu meer als een vervuiler dan als een raffinaderij gezien. Aanzienlijke verontreiniging trad in het algemeen op tijdens voorbijgaande perioden (of niet-stationaire toestand) van het opeenvolgende gieten, d.w.z. tijdens het openen van de pollepel, bij de overgang van twee hittes (of het wisselen van de pollepel) en tijdens het legen van de pollepel.

Tijdens tijdelijke perioden worden de binnenkomende stroom vloeibaar staal en eventuele spatten van vloeibaar metaal sterk opnieuw geoxideerd door de omgevingslucht en door de oxiderende gietlepelslak die met het vloeibare staal in de verdeelbak wordt meegevoerd. De stroom vloeibaar staal raakt en emulgeert agressief de gietlepelslakken en verdeelbakslakken die op het vloeibare staaloppervlak drijven, die uiteindelijk in het vloeibare staal worden meegesleurd. Zowel de heroxidatie als het meesleuren van de slak genereren schadelijke macro-oxide-insluitingen. Het Al-gedeoxideerde vloeibare staal bevat, zelfs na verwijdering van grote deeltjes deoxidatieproduct in de LF, een groot aantal gesuspendeerde fijne aluminiumoxidedeeltjes. Deze deeltjes blijken te agglomereren door turbulente stroming van vloeibaar staal tijdens de overdracht van vloeibaar staal van de pollepel via de verdeelbak naar de mal, waarbij grote clusters van aluminiumoxide worden gevormd.

Het is bekend dat de macro-insluitingen en grote clusters van aluminiumoxide de belangrijkste oorzaak zijn van stroomafwaartse verwerkingsproblemen en defecten die optreden in strengen en hun eindproducten. De klanten van de staalfabriek eisen doorgaans schoner staal met kleinere macro-insluitingen en clusters voor betere prestaties van de staalproducten. Dienovereenkomstig moeten het ontwerp en de werking van een verdeelbak gericht zijn op het minimaliseren van de vorming van macro-insluitingen en aluminiumoxideclusters, en het verwijderen ervan zodra ze zich hebben gevormd. Anders zijn alle inspanningen om de smelt in de LF te reinigen en tijdens andere processtappen zinloos.

In de beginstadia van ontwikkeling werd de verdeelbak beschouwd als niets meer dan een reservoir om voldoende vloeibaar staal vast te houden om een constante opvoerhoogte over de mal te geven en om een pollepeluitwisseling mogelijk te maken zonder onderbreking van het gieten. Met een blijvende nadruk op superieure staalkwaliteit, wordt het nu steeds duidelijker dat de continugiettrechter een veel belangrijkere functie heeft als continureactor dan oorspronkelijk voorzien. Tundish, een belangrijke koppeling in het proces van continu gieten van hoogwaardig staal, is nu echt erkend als een kritische metallurgische reactor. Als zodanig is het een vat waarin een reeks bewerkingen plaatsvindt die chemische, thermische en fysieke controle vereisen.

Verschillende technologieën zoals een lang mondstuk of een inert gas omhullende pijp zijn geïmplementeerd om reoxidatie van lucht en slakemulgering te verminderen. Evenzo zijn smeltstroomregelinrichtingen gebruikt om het drijven van tijdens het proces gevormde insluitsels te verbeteren. Implementatie van actieve controle van de temperatuur van vloeibaar staal in de verdeelbak heeft ook bijgedragen aan het gieten van schoon staal. Deze maatregelen zijn behoorlijk succesvol gebleken, tenminste tijdens de stationaire trechterwerking, maar zijn mogelijk niet voldoende voor de niet-stationaire toestand. Niet-stationaire werking is een integraal onderdeel van lang sequentieel gieten voor een betere metaalopbrengst. Hoewel het wenselijk is om staal van hoge kwaliteit te gieten, is er altijd een compromis gevonden tussen kwaliteit en kosten bij elke trechterbewerking.

De kwaliteit van het vloeibare staal dat uit de verdeelbak naar de mal wordt geleverd, hangt in hoge mate af van de mate en beheersing van de interactie van slak, gas en vuurvaste fasen met het vloeibare staal. Een moderne verdeelbak is ontworpen om maximale mogelijkheden te bieden voor het uitvoeren van verschillende metallurgische bewerkingen, zoals inclusiescheiding, flotatie, legering, inclusiemodificatie door calciumbehandeling, oververhittingscontrole, thermische en samenstellingshomogenisatie, wat leidt tot de ontwikkeling van een apart gebied van secundaire staalproductie van staal, ook wel tundish-metallurgie genoemd.

De verdeelbak voor continugieten heeft verschillende rollen, waaronder (i) een kritische schakel in de kwaliteitsketen van staalproductie, (ii) een continue raffinaderij en (iii) een zender van metallurgische signalen. De kern van het proces blijft dat een ongecontroleerde verdeelbak een vervuiler wordt in plaats van een raffinaderij. Het valt niet te ontkennen dat de verdeelbak net zo goed deel uitmaakt van schone staalpraktijken als de pollepel ervoor en de mal erna. Als de kwaliteit die in het staal is ingebouwd bij de primaire en secundaire staalproductie verloren gaat in de verdeelbak, hangt het vermogen om een kwaliteitsproduct te produceren dat voldoet aan de beoogde toepassing volledig af van herstel in de mal. Dit is een veel moeilijkere taak, gezien de beperkte tijd dat het staal in de mal blijft, wat een eindig vermogen biedt om het staal te reinigen in de laatste fase voorafgaand aan volledige stolling.

Veel exploitanten van staalfabrieken hebben hun verdeelbakken bestudeerd om de voordelen van de beschikbare verblijftijd voor de flotatie en assimilatie van reactieproducten van het vloeibare staal in de slakkenfase te maximaliseren. Dit kunnen producten zijn van deoxidatie, heroxidatie, precipitatie, emulgering en/of meesleuren van vuurvaste componenten in het vloeibare staal, en omvatten dus zowel inheemse als exogene insluitsels. Op basis van een verantwoorde keuze voor het ontwerp van een verdeelbak, dient de werking van een verdeelbak op het volgende te worden afgestemd.

- Het bevorderen van inclusie-flotatie door de verblijftijd te maximaliseren

- Om opname-assimilatie door een ingesloten en niet-corrosieve slak te verzekeren

- Om thermische en chemische verliezen van het vloeibare staal te verminderen

- Om kortsluiting en dode zones te minimaliseren

- Om de operator een optimaal ontwerp te bieden voor kwaliteit en opbrengst.

Het elimineren van verontreiniging door lucht en/of vuurvaste fasen en technologieën ter ondersteuning van schone staalpraktijken is een essentieel onderdeel van een degelijke verdeelinrichting. Ontwerpcriteria, modellering, trechterstroomregelingen, slakken, temperatuurregeling en reinheidsverbeteringen, evenals niet-stationaire bewerkingen, zijn belangrijke aspecten van trechtermetallurgie. Zodra het ontwerp van een verdeelbak voor een specifieke toepassing is voltooid, kunnen operators de kwaliteitsverbeteringen maximaliseren wanneer de verdeelbak wordt beschouwd en gebruikt als een continue raffinaderij. De operator moet zich ervan bewust zijn dat afwijkingen van gevestigde praktijken voor schoon staal desastreuze gevolgen kunnen hebben.

Met de nadruk op hogere productiviteitscijfers, aangedreven door hogere gietsnelheden, grotere machinebeschikbaarheid en verbeterde productopbrengst, zijn grotere en diepere verdeelbakken de norm geworden in de industrie. Dit heeft een gunstig effect gehad op de reinheid van staal, aangezien het scheiden van insluitingen over het algemeen wordt vergemakkelijkt in een groter en meer volumetrisch verdeelvat, vooral als ervoor wordt gezorgd dat insluitsels niet fysiek worden meegesleept naar onnodig diepe niveaus.

Het streven naar grotere werkdiepten van de verdeelbak droeg niet alleen bij aan de verblijftijd van het metaal, maar bood ook het extra voordeel van het verminderen van het potentieel voor vortexen van verdeelbakslakken, vooral tijdens tijdelijke omstandigheden zoals het verwisselen van gietlepels. Dit geldt ongeacht het type verdeelinrichting voor het afmeten van de mal dat wordt gebruikt, wat eenvoudige meetopeningen, stopstangbesturing, schuifpoortmechanismen met meerdere platen of de meer recentelijk geïntroduceerde precisieregelkleppen kunnen zijn. Om de verdeelbak als raffinagevat te gebruiken, moet aan de volgende criteria worden voldaan:

- Het elimineren van bronnen van verontreiniging met gesmolten staal, b.v. vuurvaste erosie, reoxidatie, overdracht van pollepelslakken en emulsificatie van verdeeltrechterslakken.

- Bevordering van inclusie-flotatie en scheiding van het vloeibare staal door middel van flow-modificerende apparaten (FMD's), filters en kunstmatige slakken.

- Introductie van technologieën zoals thermische controle, slakvrije overdracht en geoptimaliseerde metaaltoevoersystemen naar de mal.

De rol en functies van de verdeeltrechter in het continugietproces en de betekenis ervan bij het produceren van schoon staalgietwerk worden hieronder samengevat.

- De verdeelbak verbindt de pollepel met de mal van een continugietmachine. Het neemt vloeibaar staal uit een pollepel en levert het gelijkmatig en met een gewenste stroomsnelheid en temperatuur af aan continugietmatrijzen met minimale vervuiling.

- De verdeelbak is een met vuurvast bekleed vat dat bestaat uit een inlaat- en uitlaatgedeelte en stroomregelapparatuur, zoals dammen en stuwen of een keerschot met gaten, over de hele lengte. Een verdeelbak kan een vuurvast bekleed deksel hebben en bodempoorten hebben die zijn geassembleerd met schuifpoorten of stopstangen waardoor de smelt in de mal wordt gegoten.

- Reoxidatie in de lucht van de binnenkomende stroom vloeibaar staal wordt voorkomen door het gebruik van een lange spuitmond die in de verdeelbak in het vloeibare staal is ondergedompeld of door een omhulde pijp met argongasstroom.

- Het lange mondstuk en de gehulde pijp dienen ook om emulgering van de slak in het vloeibare staal te verminderen.

- Flow control devices in de verdeelbak verhogen de verblijftijd van vloeibaar staal en helpen bij het verminderen van macro-insluitingen afkomstig van luchtreoxidatie en slakemulsificatie. Tegelijkertijd worden clusters van geagglomereerde aluminiumoxide-insluitsels verminderd door het drijven van deze insluitsels.

Productieproces