Een overzicht van veelgebruikte urethaangietmaterialen:siliconen, elastomeren en harde urethanen

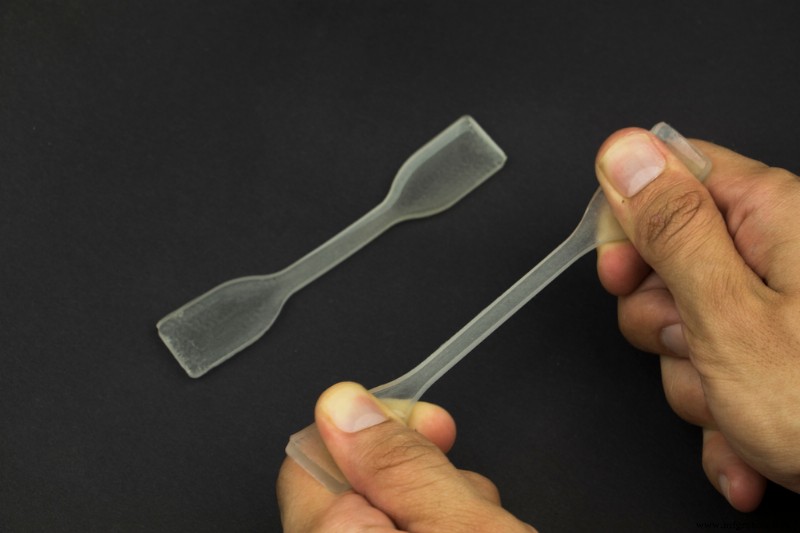

Urethaangieten is een snelle en kosteneffectieve methode voor het produceren van kunststof onderdelen voor eindgebruik in kleine tot middelgrote volumes. Het proces omvat het maken van siliconen gietmallen van het hoofdpatroon van een onderdeel en het vervolgens doormidden snijden van de mallen zodat ze in productie kunnen worden genomen. In staat om een breed scala aan haalbare onderdeelontwerpen te ondersteunen, wordt urethaangieten vaak gebruikt voor het maken van prototypes, bruggereedschappen en het vervaardigen van onderdelen met fijne details, variërende wanddiktes en complexe geometrieën.

Een van de opmerkelijke voordelen van het proces is dat urethaangieten de time-to-market kan versnellen, aangezien de meeste onderdelen in minder dan twee weken kunnen worden gegoten. Verder hebben gegoten onderdelen de neiging om lagere krimpsnelheden te ervaren dan die geproduceerd door processen zoals spuitgieten.

Aangezien urethaangieten een zeer veelzijdig productieproces is, kan de materiaalkeuze verschillende factoren met zich meebrengen. Het is belangrijk dat productteams hun due diligence doen om ervoor te zorgen dat ze het best passende materiaal voor hun project selecteren.

Selectiefactoren voor urethaangietmateriaal

Urethaangieten is compatibel met een breed scala aan zowel stijve als flexibele materialen - dus gegoten urethaanonderdelen kunnen worden geproduceerd in een verscheidenheid aan kleuren, texturen en afwerkingen. Met zoveel beschikbare opties is het echter belangrijk dat u zich houdt aan de beste praktijken voor ontwerp voor maakbaarheid (DFM) bij het selecteren van een materiaal. U weegt een complexe reeks factoren af, waaronder:

- Toepassingsvereisten :Moet het onderdeel energie opslaan of afvoeren? Moet het scheurvast, dragend of geluiddempend zijn? Elk van deze factoren vereist verschillende fysische en chemische eigenschappen, die zouden moeten helpen bij het verfijnen van de verzameling levensvatbare materiaalopties.

- Milieu-overwegingen :Als de toepassingsvereisten het onderdeel blootstellen aan extreme temperaturen, vochtigheid, UV-straling of chemicaliën, moeten deze milieuoverwegingen ook uw materiaalkeuze bepalen.

- Verwachtingen :Andere factoren, zoals cosmetische overwegingen en het managen van de verwachtingen van de klant als het gaat om de levensduur, duurzaamheid en kosten van onderdelen, kunnen een belangrijke rol spelen bij het bepalen van de uiteindelijke keuze.

Uiteindelijk is het bepalen van het best passende materiaal voor een bepaalde toepassing van vitaal belang om ervoor te zorgen dat de hele productiecyclus succesvol is. Urethaangietmaterialen, waaronder siliconen, schuimen en urethaangietharsen, kunnen worden ingedeeld op basis van hun hardheid volgens durometerschaal. Hier is een korte blik op durometer, de Shore-schaal en enkele van de meest voorkomende urethaangietmaterialen.

Een opmerking over durometer en de Shore-schaal

Rubbers, kunststoffen en metalen kunnen sterk variëren in termen van hun fysieke eigenschappen en kenmerken, wat een directe invloed heeft op de toepassingen waarvoor elk materiaal geschikt is - een zachte, buigbare kunststof is duidelijk niet voldoende wanneer gehard staal is vereist, en vice versa.

Durometer is de gestandaardiseerde maatstaf voor het meten van de hardheid van een bepaald materiaal, dat wil zeggen hoe bestand tegen lokale vervorming. De durometer van de meeste van deze materialen valt in een van de drie categorieën:Shore 00, Shore A of Shore D, die elk een reeks hardheden vertegenwoordigen, waarbij Shore 00 de zachtste is en Shore D de moeilijkste. Urethaan varieert doorgaans in hardheid van 25 Shore 00 (zoiets als een gelfietsstoeltje) tot 75 Shore D (zoiets als een bowlingbal).

Stijve urethaan (Shore D-harsen)

Het Shore D-spectrum strekt zich uit van harde polyurethaanharsen tot zeer stijve harsen. De meeste materialen die harder zijn dan 65 Shore D zullen volledig stijf aanvoelen voor de menselijke hand en zullen niet de oppervlakteflexibiliteit of buigbaarheid hebben die wordt geboden door zachtere Shore A-materialen. Aan de bovenkant van het Shore D-spectrum komt de Rockwell-schaal, die wordt gebruikt om metalen en extreem harde harsen zoals acetalen en nylons te meten.

Gebruikelijke Shore D-materialen zijn onder meer:

AFP3100 (85 kust D)

Deze harde hars is extreem duurzaam en bestand tegen zowel hitte als stoten en wordt vaak gebruikt om afdekkingen en behuizingen te maken voor consumentenelektronica en medische apparatuur. Het is vergelijkbaar met ABS en PC/ABS-kunststoffen.

AFP3200 (80 kust D)

Net als HDPE biedt dit urethaan een hoge trek- en slagvastheid, stijfheid en stijfheid, en wordt het veel gebruikt in verpakte consumentengoederen, industriële leidingen en tanks, en carrosseriecomponenten zoals spatborden, motorkappen en wielkasten.

AFP3320 (80 kust D)

Dit urethaan wordt vanwege zijn uitstekende hitte- en slagvastheid vaak gebruikt voor toepassingen met hoge temperaturen. Het is een uitstekende optie voor HVAC- en underhood-toepassingen.

AFP3400 (70 kust D)

Dit materiaal is in veel opzichten vergelijkbaar met polypropyleen en biedt flexibiliteit met behoud van een lage buigmodulus en een goede slagvastheid. Deze hars is zeer geschikt voor toepassingen zoals levende scharnieren waar superieure rek essentieel is.

AFP3600 (~82 kust D)

Dit heldere materiaal kan gemakkelijk worden gepigmenteerd, biedt een goede hittebestendigheid en biedt voldoende flexibiliteit voor kleine onderdelen zoals clips en snappassingen. Lenzen, behuizingen, backlight-toepassingen en zowel heldere als matte componenten worden vaak met dit urethaan gemaakt.

PT8958 (85 kust D)

Dit materiaal wordt meestal gebruikt om middelgrote of grote medische componenten te maken die zowel MRI-transparant als vlamvertragend moeten zijn.

RC 79D (85 kust D ±5)

Ook MRI-transparant en vlamvertragend, dit sterke, slagvaste materiaal is vaak geschikt voor kleinere medische apparaten en samenstellingen.

Urethaanelastomeren (shore A-harsen)

Shore A-materialen zijn zachter dan de stijve Shore D-materialen en bieden meer flexibiliteit en, vaak, een goede scheursterkte. Aan het ene uiteinde van het materiaalspectrum verwijst 0 Shore A naar zachte, gelachtige materialen, terwijl halfharde kunststoffen 90 of 95 Shore A meten.

Common Shore A-materialen zijn onder meer:

E1005AL (5 kust A)

Dit extra zachte elastomeer is een uitstekend allround zacht rubber dat gemakkelijk te verven is en een goede trek- en scheursterkte biedt. Om deze reden wordt het vaak gebruikt om medische trainingsmodellen, speciale effecten en rekwisieten te maken.

E1015AL (15 kust A)

Vergelijkbaar met E1005AL, maar met iets verhoogde stijfheid, is dit elastomeer uitstekend geschikt voor het maken van zachte rubberen grepen en rekbare voeringen.

E1040AL (40 kust A)

Deze middelzachte hars is qua hardheid vergelijkbaar met een standaard potloodgum, waardoor het zeer geschikt is voor overmolding en toetsenborden.

E1060AL (60 kust A)

Dit middelharde materiaal is een goed elastomeer voor algemeen gebruik dat vaak wordt gebruikt om balgen, laarzen en overgegoten onderdelen te maken.

E1070 AB (70 kust A)

Vergelijkbaar met de hardheid van autobanden, is de combinatie van duurzaamheid en slijtvastheid van dit materiaal ook ideaal voor kabelconnectoren.

E1095AB (95 kust A)

Dit materiaal biedt een goede slijtvastheid en scheurweerstand en wordt vaak gebruikt om winkelwagenwielen, -rollen en bumpers te vervaardigen.

Elk van deze thermoplastische elastomeerharsen voldoet aan de Registratie, Evaluatie, Autorisatie en Beperking van Chemicaliën (REACH) en de Beperking van Gevaarlijke Stoffen (RoHS)-normen van de Europese Unie.

Siliconen

Siliconen zijn zachter dan Shore A-materialen en worden gebruikt om een select aantal soorten onderdelen te maken; ze worden echter vaak gebruikt om de mallen te maken waarmee onderdelen voor eindgebruik worden gegoten. Dit is met name het geval bij het gebruik van het gegoten urethaan-gietproces voor bruggereedschap, een tussenstap waarmee de productie kan beginnen terwijl de spuitgietmatrijzen en ander hard gereedschap worden bewerkt en voltooid. Gietstukken voor bruggereedschap kunnen ook worden gemaakt in urethaan, schuim of metaal.

Veel voorkomende siliconen zijn:

AFS15 (15 kust A)

Een zacht rubber, deze siliconen worden vaak gebruikt in toepassingen zoals inktstempelkussens en drukkussens die een goede flexibiliteit vereisen.

AFS30 (30 kust A)

Deze gietsilicone is iets steviger dan AFS15 en kan worden gebruikt bij het maken van mallen en om andere componenten in te kapselen.

AFS40 (40 kust A)

Deze medium-zachte siliconen zijn uitstekende knoppen en toetsenborden, terwijl ze ook goed waterbestendig zijn.

AFS60 (60 kust A)

Dit middelharde rubber werkt goed voor het maken van mallen en toepassingen die moeten worden ingekapseld.

Elk van deze siliconen kan ook worden gebruikt om levensvatbare componenten te maken, zoals pakkingen en afdichtingen in verschillende hardheden.

Maak vandaag nog gebruik van de voordelen van deze veelgebruikte urethaangietmaterialen

Urethaangieten is om een aantal redenen een nuttige productiemethode. Ten eerste is het snel en over het algemeen behoorlijk kosteneffectief. Ten tweede produceert het hoogwaardige onderdelen voor eindgebruik. Ten derde heb je een enorme verscheidenheid aan polyurethaanelastomeerharsen binnen handbereik om mee te werken. Het kan echter soms overweldigend zijn om zoveel opties beschikbaar te hebben. Hoe kunt u bepalen hoe subtiele verschillen tussen materialen de levensduur en prestaties van uw onderdeel in de loop van de tijd zullen beïnvloeden?

Het goede nieuws is dat de samenwerking met een bekwame, on-demand fabrikant Fast Radius de rompslomp van materiaalkeuze, ontwerp en productie wegneemt. Het is zelfs aangetoond dat onze aanpak de kosten voor het gieten van urethaan tot 60% verlaagt. Als u meer wilt weten over hoe onze flexibele productiemethoden uw plannen tot leven kunnen brengen — op tijd en binnen budget — neem dan vandaag nog contact met ons op.

Industriële technologie

- Eigenschappen van vormzand | Materialen | Gieten | Metallurgie

- Materialen en constructie van flexibele circuits

- Definitie, typen en processen van metaalgieten

- Veelvoorkomende gietfouten en onderbrekingen

- Principes en veelvoorkomende problemen van de plaatsingslocatie van inwendige spruw bij precisiegietwerk

- Wat is Investment Casting en hoe het werkt

- Urethaangieten:materialen, kleuren, transparantie en veelvoorkomende toepassingen

- Veel voorkomende ongevallen en verwondingen in de bouw

- Op welke materialen kan metaalgieten werken?

- Verschillende soorten gietmaterialen voor investeringen

- Veelvoorkomende misvattingen over investeringscasting