Factoren die de kwaliteit van BGA-assemblage beïnvloeden

Samen met de snelle ontwikkeling van zeer grootschalige geïntegreerde schakelingen (IC's), kunnen de eisen voor elektronica-assemblage nooit worden vervuld door traditionele pakkettypes en nieuwere pakketten ontstaan door de aanmoediging van eisen in termen van hogere integriteit, kleinere bordafmetingen en hogere I /O tellen. Van alle nieuwere soorten pakketten die hierboven zijn genoemd, is het BGA-pakket (ball grid array) een primair type met de breedste toepassingsgebieden vanwege de diversiteit die meerdere beperkingen verslaat die worden gekenmerkt door traditionele pakketten. Vanuit het oogpunt van elementen met betrekking tot soldeertechnologieën verschilt het BGA-pakket nauwelijks van traditionele pakketten, bijvoorbeeld QFP (quad flat package). Desalniettemin worden pinnen vervangen door soldeerballen, wat kan worden beschouwd als een revolutie in de elektronica-assemblage en de komst van afgeleide pakketten zoals CSP (chipschaalpakket) naar voren brengt. Op dit moment moet BGA-solderen nog worden geïmplementeerd met traditionele SMT (surface mount-technologie) en kan BGA-solderen nog worden uitgevoerd in gewone SMT-assemblageapparatuur. In dit artikel worden enkele factoren besproken die van invloed zijn op de toepassing van BGA-assemblagetechnologieën, waaronder BGA-padontwerp, printen met soldeerpasta, nauwkeurigheid van de montage-uitlijning, soldeertemperatuurcurves en soldeerfouten.

Haalbaarheid van BGA-padontwerp

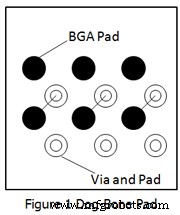

BGA-pakketten zijn er in een aantal classificaties op basis van verschillende pitches. Over het algemeen moet bij het ontwerp van BGA-pads in eerste instantie rekening worden gehouden met de haalbaarheid van CAD-tracering en de produceerbaarheid van PCB (printplaat). BGA-pads zijn er ook in talloze soorten en ze kunnen vrij worden gekozen als er ruimte is, met de volgende veelgebruikte typen.

• Hondenbeenkussen

Dog-bone pad maakt gebruik van via om sporen naar andere lagen te leiden, zodat er enkele limieten zijn gesteld aan de grootte van de pad. Vanwege het bestaan van via's, worden sommige defecten vaak veroorzaakt tijdens het fabricageproces van PCB's, zoals soldeerbruggen als gevolg van het vallen van het soldeermasker. Daarom moet de padgrootte worden ontworpen door strikt te voldoen aan het praktische productieniveau om soldeerdefecten die tijdens BGA-solderen worden gegenereerd te minimaliseren en wat ruimte over te laten voor BGA-herbewerking in de toekomst.

• Via's extern gedistribueerd naar BGA-pads

Dit type pad werkt het beste voor BGA-componenten met een laag aantal I/O. Dit type padontwerp biedt gemak bij het solderen en zorgt voor meer vrije ruimte voor de padgrootte. Natuurlijk moet er aan een fundamentele eis op het gebied van tracering worden voldaan. Het is dus bijna onmogelijk om dit type pad op BGA te gebruiken met een hoger aantal I/O.

• Via-in-pad Pad

Via in pad ontwikkelt zich samen met de vooruitgang van de microvia-technologie bij de fabricage van PCB's.

Afgezien van het type pad, zijn soldeermasker en BGA-padpositie direct geassocieerd met BGA-solderen. Gebaseerd op verschillende soldeermaskerposities, zijn BGA-pads in twee soorten verkrijgbaar:SMD (soldeermasker gedefinieerd) pad en NSMD (niet-soldeermasker gedefinieerd) pad met respectievelijk functies op BGA-solderen. Als SMD-pad wordt toegepast, heeft pad een groot verbonden gebied met pad, wat leidt tot een equivalent groot verbonden gebied tussen soldeerverbindingen en printplaat. Naarmate de padgrootte toeneemt, wordt de afstand tussen aangrenzende pads echter kleiner, wat van invloed is op de paddistributie en traceringscapaciteit.

Als het soldeermasker tijdens de fabricageprocedure van de PCB in dezelfde richting afwijkt, wordt het BGA-pad niet beïnvloed, wat gunstig is voor het BGA-solderen. Maar dit type pad heeft de neiging om te breken tijdens het nabewerken van het soldeermasker aan de rand, wat slecht is voor het nabewerkingseffect. Als de NSMD-pad eenmaal is gebruikt, is de pad relatief klein, wat gunstig is voor de distributie en tracering van de pad. Dit type padstructuur resulteert echter in een kleiner hechtgebied tussen soldeerverbindingen en pad en een verdere vermindering van de hechtintensiteit van de soldeerverbinding. Kortom, beide pads hebben hun eigen voor- en nadelen en de bijbehorende pad kan worden bepaald op basis van technologische overwegingen.

Soldeerpasta afdrukken

Soldeerpasta printen speelt een sleutelrol bij het bepalen van de soldeerkwaliteit. Soldeerpasta printen is de nauwkeurige transformatie van soldeerpasta van stencil naar pad met stencil, soldeerpasta en printer. Precisie van soldeerpastaprinter moet eerst voldoen aan de eisen van BGA-assemblage. Stencil bepaalt de hoeveelheid soldeerpasta door zijn dikte en openingsmaat. De hoeveelheid soldeerpasta die door het BGA-pakket wordt genoemd, wordt meestal bepaald door 3 aspecten:

• Er moet voldoende soldeer worden gebruikt om uitstekende BGA-soldeerverbindingen te garanderen.

• De hoeveelheid soldeerpasta moet de co-planariteitsfout van de soldeerbal compenseren (meestal 0,1 mm) aan BGA-componenten.

• Als er andere componenten met een fijne pitch beschikbaar zijn op de printplaat, moet de hoeveelheid soldeerpasta uitgebreid worden overwogen om te voorkomen dat er meer soldeerfouten optreden.

Nauwkeurigheid positionering

Nauwkeurige posities van BGA-componenten op de printplaat zijn volledig afhankelijk van de precisie van chipmounters, waarvan de meeste een specifiek positioneringssysteem bevatten dat kan helpen bij het bereiken van nauwkeurige positionering van BGA-componenten. Bovendien kunnen sommige chipmounters zelfs BGA-soldeerballen inspecteren in termen van hun co-planariteit en enkele defecten herkennen, zoals ontbrekende ballen, wat uiterst nuttig is voor de verbetering van de BGA-soldeerbetrouwbaarheid.

Verder kunnen enkele andere maatregelen worden genomen om de montagenauwkeurigheid van BGA-componenten verder te verbeteren. Er worden bijvoorbeeld lokale referentiemarkeringen geplaatst aan de buitenkant van BGA-pads of een paar vouwlijnen worden ingesteld als referentiemarkeringen voor handmatige inspectie na montage, die beide zijn geverifieerd als effectief in de praktische productie.

Bovendien hebben BGA-componenten een duidelijk zelfcentrerend effect tijdens het solderen vanwege de oppervlaktespanning van soldeer, dus sommige ontwerpers vergroten met opzet de pads op de vier hoeken in het BGA-padontwerp, waardoor het zelfcentrerende effect duidelijker wordt om ervoor te zorgen dat BGA-componenten kunnen zelfreset wanneer de montageposities worden verschoven.

Soldeertemperatuurcurve en soldeerfouten

De soldeertemperatuurcurve bepaalt direct de soldeerkwaliteit. Een temperatuurcurve omvat gewoonlijk vier fasen:voorverwarmfase, inweekfase, reflow-fase en afkoelfase die elk verschillende fysische/chemische veranderingen vertonen. Aangezien de instelling van de temperatuurcurve het vormingsproces van soldeerverbindingen bepaalt, heeft het een nauwe relatie met de betrouwbaarheid van soldeerverbindingen. Vanwege de bijzonderheid van het BGA-pakket is het buitengewoon moeilijk om een bevredigende temperatuurcurve te genereren. Over het algemeen heeft een BGA-component drie temperaturen nodig om te worden gemeten:de verpakkingstemperatuur, de oppervlaktetemperatuur van de printplaat en de temperatuur van de interne soldeerverbinding van BGA.

BGA-inspectie- en herbewerkingstechnologieën

Omdat alle BGA-soldeerverbindingen zich na het solderen onder de verpakking bevinden, voldoen traditionele inspectiemethoden zoals vliegende sondetest of visuele inspectie niet aan de praktische behoeften. Tot nu toe zijn ze toonaangevende methoden die soldeerfouten van BGA-soldeerverbindingen kunnen scannen, de AOI-test (automatische optische inspectie) en de AXI-test (automatische röntgeninspectie).

Op basis van de eigenschappen van de BGA-structuur is het nauwelijks mogelijk om een enkele soldeerverbinding van een BGA-component te inspecteren. Het complete verpakkingslichaam moet echter worden herwerkt.

Andere factoren

Andere factoren moeten worden opgemerkt in het BGA-assemblageproces, zoals elektrostatische bescherming en het bakken van BGA-componenten. Gewoonlijk vragen BGA-componenten om speciale pakketten met elektrostatische beschermingsvereiste. Tijdens het assemblageproces van printplaten moeten strikte maatregelen voor elektrostatische bescherming worden getroffen, waaronder aarding van de apparatuur, personeelsbeheer en milieubeheer.

BGA-montage voor een mooie prijs

Met meer dan tien jaar ervaring in het omgaan met de eisen van PCB-assemblage van wereldwijde klanten, hebben we de mogelijkheden om bijna alle soorten onderdelen in printplaten te solderen, inclusief BGA-componenten. Als u vragen of opmerkingen heeft over PCB-assemblage, neem dan contact met ons op voor kennis over onze PCB-soldeermogelijkheden en bespreek aangepaste PCB-populatieprojecten. Klik gerust op onderstaande knop om de BGA-montageprijs aan te vragen! Het is VOLLEDIG GRATIS!

Handige bronnen

• Een uitgebreide introductie van BGA

• Belangrijkste redenen voor scheuren in BGA-solderen

• Problemen met soldeerkogels van BGA-componenten en hoe ze te vermijden

• Geavanceerde kant-en-klare PCB-assemblageservice van PCBCart

• Hoe u PCB-assemblageprijzen kunt krijgen

• Hoe u een PCB-fabrikant of een PCB-assembleur kunt evalueren

Industriële technologie

- Factoren die van invloed zijn op de snijkwaliteit van de lasersnijmachine

- De implementatie van een kwaliteitsaanpak in de industrie

- De kwaliteitsdocumenten bijwerken

- Wat zijn de kosten van niet-kwaliteit op een productiesite?

- Operationele uitmuntendheid in dienst van kwaliteit

- Het proces van een printplaatassemblage

- De verschillende manieren om printplaten te monteren

- Factoren die van invloed zijn op de kosten van lasersnijden

- Wat zijn de stappen bij het repareren van BGA? - Deel II

- 7 factoren om te overwegen voor een PCB-ontwerp van goede kwaliteit

- Het bemonsteringsplan in kwaliteitscontrole