CMM's stellen hun claim in

Met de opkomst van nieuwe meetmethoden voor metrologie, van lasers tot röntgenstralen, zou je kunnen denken dat de eerbiedwaardige CMM uit het zicht verdwijnt. Niets is minder waar.

Een eeuwige waarheid is dat productie altijd de grenzen zal verleggen op het gebied van kosten, prestaties en vooral kwaliteit. "Toleranties worden nooit losser, ze worden altijd strakker", merkte Gene Hancz, productspecialist, CMM van Mitutoyo America Corp. (Aurora, IL) op.

Dat is een van de redenen waarom de coördinatenmeetmachine met vast bed, of CMM, een onmisbaar hulpmiddel is gebleven. Zelfs nu nieuwe detectietechnologieën het gebied van metrologie hebben betreden, blijft de CMM een van de meest nauwkeurige instrumenten die beschikbaar zijn. Het zijn volgens Hancz meestal varianten van de standaard CMM in brugstijl, met een bewegende brug die over een aan een tafel bevestigd onderdeel loopt en een sonde die op en neer beweegt. Schalen in elke as bepalen positie X, Y, en Z van het punt. Scharnierende sondes die onafhankelijk draaien en draaitafels bieden extra vrijheidsgraden.

Leveranciers hebben ook veel varianten gemaakt op het basisidee van de CMM in brugstijl om aan veranderende behoeften te voldoen en de kosten te verlagen. Neem bijvoorbeeld de horizontale arm CMM met een vrijdragende sonde bevestigd aan een enkele steun. Terwijl automatische, uiterst nauwkeurige machines die steeds grotere onderdelen meten gemakkelijk de aandacht trekken, is er nog steeds plaats voor de bescheiden, handmatig bediende CMM die is uitgerust met een schakelende taster, of zelfs een harde bal. Een andere reden waarom de CMM relevant blijft, is dat de technologie beter wordt terwijl de waarde stijgt. "Toen ik in het bedrijf begon, kostte een kleine handmatige CMM misschien hetzelfde als wat je tegenwoordig kunt krijgen in een computergestuurde CMM, met twee keer de nauwkeurigheid en twee keer het meetvolume", zegt Hancz.

Hij meldt dat zelfs eenvoudige handmatige CMM's populair blijven, vooral bij kleinere werkplaatsen die slechts een paar onderdelen tegelijk hoeven te meten. “Het is essentieel om het juiste apparaat voor de juiste toepassing aan te schaffen. Vaak vragen mensen om de hoogst mogelijke nauwkeurigheid, die zou zijn in onze LEGEX-serie, die bijna 0,25 micron kan meten. Maar deze worden erg duur, zowel bij de aanschaf van de machines als bij het huisvesten in kamers waar de temperatuur en vochtigheid strak worden gecontroleerd”, legt hij uit. Ze zijn nodig voor een paar toepassingen, maar niet voor veel.

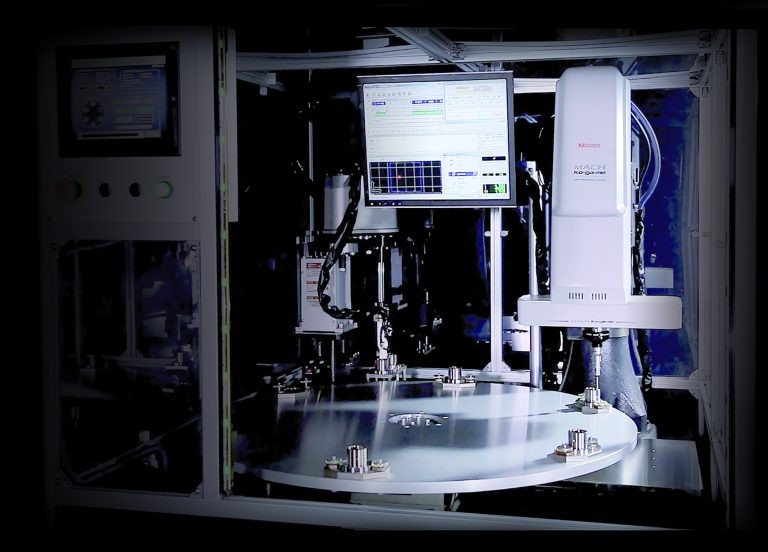

In feite denkt hij dat de grootste trend in het veld near-line of in-line kwaliteitsmetingen zijn met behulp van CMM's. Dit bracht Mitutoyo ertoe om zijn MACH-lijn van CMM's te ontwikkelen, ontworpen voor hogesnelheidsmetingen in-line of near-line in combinatie met CNC-bewerkingsmachines. De MACH-3A is bijvoorbeeld een CMM met horizontale arm die is geoptimaliseerd voor het meten op hoge snelheid van lange, cilindrische onderdelen, zoals krukassen. De nieuwste is MACH Ko-ga-me, een in-line CMM die zowel stand-alone als geïntegreerd in een werkcel kan worden geconfigureerd.

Naarmate CMM's in productie gaan, wordt het bewaken van hun gezondheid essentieel. Deze trend weerspiegelt de evoluerende Smart Factory en Hancz wijst op de MTConnect-standaard die Mitutoyo ondersteunt. "Naar mijn mening is het een fundamentele technologiestandaard voor de toekomst van in-line of near-line machinebewaking", zei hij.

Groei en vaardigheden

"Er is nog steeds veel groei in de CMM-markt", beaamt Angus Taylor, president van Hexagon Manufacturing Intelligence (North Kingstown, RI). Hij beaamt dat de toenemende kwaliteitseisen de CMM-markt een boost geven. Hij merkte ook op dat veel van de CMM's die Hexagon verkoopt, in productieomgevingen worden geplaatst, hoewel plaatsing in kwaliteitskamers nog steeds een groot deel van de markt is.

“Maar afgezien van het gebruik in productie, is de grootste zorg die we hebben de vaardigheden van [gebruikers]. We hebben klanten die graag meer apparatuur willen aanschaffen, maar niet over de mensen beschikken met de vaardigheden om programma's voor hen te schrijven,” merkte hij op. Zoals elke goede manager ziet hij in die observatie eerder kansen dan crisis. "Dat betekent meer automatisering en, eerlijk gezegd, kansen voor ons om klanten te helpen door de inspectieprogramma's voor hen te schrijven," zei hij.

Automatisering kan bestaan uit het robot laden van onderdelen in en uit van CMM's, maar hij koppelt het ook aan informatie die het proces zelf kan voeden. "Een van de belangrijkste elementen hier is onze Q-DAS-software", zei hij, verwijzend naar het statistische softwarebedrijf dat Hexagon heeft overgenomen en dat gegevens van meetapparatuur analyseert voor besluitvorming. "Daarmee beginnen we zaken als gereedschapsslijtage en meer specifiek [gegevens] over een functie te monitoren, en volgen we gegevens van specifieke functies", zei hij.

Als antwoord op zowel de productievereisten als de behoefte om CMM's gebruiksvriendelijker te maken, kondigde Hexagon in mei zijn nieuwe Global S CMM-platform aan, dat debuteerde op de Eastec-show. Volgens het bedrijf is de Global S het eerste aanbod in Hexagon's Enhanced Productivity Series (EPS). Het nieuwe platform is voorzien van slimme technologieën zoals user experience (UX) verbeteringen, meetsoftware en geavanceerde groene opties. Het EPS-platform vereenvoudigt het maken, uitvoeren en analyseren van meetroutines, en het inspectieproces is sneller omdat het Global S-platform volledig is geïntegreerd met iPC-DMIS CMM-software voor het verzamelen, evalueren, beheren en presenteren van productiegegevens, aldus Hexagon Productie-intelligentie.

Andere trends die Taylor ziet, zijn de groeiende nadruk op contactloze metrologie en integratie van apparatuur in slimme of onderling verbonden fabrieken. "Ons nieuwe optische meetsysteem voor gebruik op CMM's verbetert de doorvoer aanzienlijk voor bijvoorbeeld turbineblad- en blisk-inspecties", merkte hij op. "Op alle gebieden zullen we met contactloze technologieën sneller gegevens verzamelen en een beter begrip krijgen van functies en van afzonderlijke onderdelen."

Multitasking en applicatiespecifiek

"Een trend die ik in meerdere sectoren zie, is dat mensen productiever willen zijn met hun CMM", zegt David Wick, productmanager voor Carl Zeiss Industrial Metrology Technology LLC (Maple Grove, MN). Dit betekent het meten van verschillende onderdelen op dezelfde apparatuur, waardoor de investering wordt gemaximaliseerd. Een belangrijk element in deze strategie is het gebruik van het maximale aantal sensoren dat beschikbaar is op CMM's. Tegenwoordig zijn CMM's, naast de eerbiedwaardige touch-trigger en analoge scantasters, nu vaak uitgerust met laserlijnscanners en zelfs oppervlakteruwheidssensoren. Zeiss introduceerde in 2016 een nieuwe confocale witlichtsensor voor zijn Accura-klasse CMM's.

Nu CMM's steeds flexibeler worden, kunnen ze apparaten gaan vervangen die speciaal zijn gebouwd voor een specifieke meting, zoals vormmeting. "Op onze nieuwste versie van de Prismo CMM, uitgerust met een draaitafel en de nieuwste Calypso-software, kun je nu vormmetingen uitvoeren in veel verschillende vormen, zoals cilinders of kogellagers", zegt Wick. Een andere veel voorkomende toepassing is reverse engineering, waarbij een laserlijnscanner wordt gebruikt om een onderdeel te meten waarvan het CAD-model niet bestaat, en vervolgens een model te maken vanuit de puntenwolk. Eén systeem, veel metingen. Dit is vooral handig voor kleine of middelgrote ondernemingen die vaak worden belast met meerdere taken of onderdelen met een klein volume.

Bij grotere organisaties ziet hij de manier waarop CMM's worden gebruikt op verschillende manieren evolueren. Deze klanten willen meer toepassingsspecifieke installaties die verbonden zijn met de fabriek en de wereld om hen heen. “We krijgen steeds meer aanvragen voor automatisering, robotbelading en palletisering”, legt hij uit. "Mensen willen 10 onderdelen tegelijk meten in plaats van één, wat meer toepassingskennis vereist." Een goed voorbeeld is het gebruik van de Zeiss Gear Pro-software, een optie voor de Calypso-software, om een uitrustingsspecifieke installatie te maken. Gear Pro meet cilindrische, conische en wormwielen, evenals rotoren, en meet ook de kookplaten die ze snijden. Andere pakketten zijn onder meer turbinebladen of erosie-elektroden.

Hij merkte ook op, net als anderen die werden geïnterviewd, dat CMM's meer geaccepteerd worden op de werkvloer. Voor ruwe omgevingen, biedt aanbiedingen zoals de DuraMax HTG met zijn IP54-geclassificeerde kast die nauwkeurigheid behoudt over een breed temperatuurbereik - 15 ° tot 40 ° C - het nut ervan. Voor integratie in automatisering merkte Wick ook op dat Zeiss-software nu rechtstreeks communiceert met robotladers in de moedertaal van elke robotleverancier.

Dit brengt het probleem van gegevensbeveiliging naar voren. Het bedrijf kondigde in mei aan dat het samenwerkt met Cisco om een veilig datatransmissieplatform te bouwen om Zeiss-apparaten (bijv. meetmachines) in het veld te verbinden met systemen op een hoger niveau binnen de Industry 4.0-omgeving. Het doel is geïntegreerde beveiliging. Het gaat om het gezamenlijk ontwikkelen van een oplossing voor het monitoren van Zeiss meetmachines. Het zal de snelle levering van wereldwijde diensten mogelijk maken, zoals materiedeskundige op afstand en helpdeskondersteuning.

Een nieuwe benadering van CMM:draagbaarheid

Hoewel bridge-style CMM's en hun varianten het goed doen op de markt, bedankt, is er altijd ruimte voor varianten. De programmeerbaarheid van een CMM uit een CAD-bestand is altijd een van de kenmerken geweest, maar zelfs de kleinere versies zijn niet bijzonder draagbaar. Voer de 30 lb zCat draagbare CMM van Fowler High Precision (Auburndale, MA) in. Het apparaat ziet eruit als een koffiecaddy met een verlengarm die is uitgerust met een Renishaw TP20 schakelende meettaster en is zowel draagbaar als programmeerbaar.

Een belangrijk verschil met andere CMM's is dat het een radiusmachine is, met twee assen in plaats van drie. Het heeft een meetvolume met een straal van 700 mm (rond de middenas) en een hoogte van 250 mm. De nauwkeurigheidsspecificatie is dan in twee dimensies:[3,0 + D/100 mm (straal)] micron en [5,0 + L/100 mm (lineair)] micron. "In tegenstelling tot andere draagbare apparaten is dit een echt direct computergestuurde draagbare CMM", zegt Jeff Petersen, internationaal verkoopmanager van zCat LLC, de recent opgerichte producent van de machine (gedeeltelijk eigendom van Fowler).

Waarom een draagbare en programmeerbare CMM? Voor Fowler was het volgens Petersen de volgende logische toevoeging aan zijn catalogus met handgereedschappen voor metrologie. "Ons typische gereedschap was een apparaat van het type met één as of lineaire schaal, echt goed voor wat ze moesten doen, maar gewoon niet in staat om de gedetailleerde 3D-metingen uit te voeren die een typische CMM kan doen", legde hij uit. "Een CMM daarentegen wordt meestal naar een speciale ruimte gedegradeerd en bediend door een hoog opgeleid persoon." Hun droom was om een CMM naast de CNC-machine te brengen die de onderdelen maakt, bediend door personeel met veel minder opleiding in het programmeren van CMM's.

Sinds de introductie in 2014 gaat het volgens Petersen "goed". "Sommige klanten kopen hun tweede en derde machine", zei hij.

Proces voorbij CMM's

Renishaw's uitvinding van de schakelende meettaster wordt vaak toegeschreven aan het begin van de CMM-revolutie vroeger, waardoor directe computerbesturing mogelijk was en tegelijkertijd de nauwkeurigheid en herhaalbaarheid ten opzichte van de harde-bal tasters werd vergroot. vervangen. Aangezien Renishaw een (belangrijke) leverancier van componenten is voor de metrologiewereld, waaronder, maar niet beperkt tot, CMM's, heeft Denis Zayia een uniek perspectief als vice-president verkoop en marketing en voormalig CMM-bedrijfsmanager voor Renishaw LLC (West Dundee, IL). "Er is tegenwoordig veel meer aandacht voor metrologie als drijfveer om processen te begrijpen, feedback te geven voor de controle van variabelen en om het uiteindelijke resultaat te verifiëren", merkte hij op. Renishaw tasters zijn nu geëvolueerd tot een onafhankelijk vijfassig meetsysteem, de REVO, dat scans op hoge snelheid, contactloze inspectie en analyse van de oppervlakteafwerking op een enkele CMM levert.

Hij gelooft dat er een plaats is voor data-acquisitie en monitoring in de hele productiecel, inclusief de bewerkingsmachine, de CMM in de kwaliteitskamer en flexibele meters op de werkvloer. Hoewel CMM's steeds belangrijker worden op de werkvloer, worden ze traditioneel gezien als een knelpunt. "Met waardering voor het hele proces, moet je voorkomen dat CMM's die bottleneck worden", zei hij. “Het vijfassige systeem is ontworpen om dit te ondervangen. Probing op de machine kan zijn uitdagingen hebben. U wilt vooral dat uw werktuigmachine metaal snijdt of anderszins onderdelen maakt”, zei hij. In het verleden heeft het meestal geen gegevens geregistreerd, waardoor de geschiedenis van de meting verloren gaat. Maar de software van vandaag heeft dit overwonnen.

Elk onderdeel—de bewerkingsmachine, de CMM en het flexibele meetinstrument—heeft zijn respectieve rol te spelen, en Renishaw levert tasters en apparatuur voor elke fase. Het Equator-meetsysteem is gebouwd met dit 'hele proces' in gedachten. Een kwaliteitskamer-CMM wordt vaak het best gebruikt bij het masteren van een onderdeel voor gebruik op de Equator-meter, die zich op de werkvloer naast de bewerkingsmachine bevindt en immuun is voor temperatuurschommelingen in tegenstelling tot de CMM.

"Een evenwichtige en efficiënte aanpak is vereist bij het vaststellen van de werklast voor elk onderdeel op basis van bekende criteria", zei hij. “Dure, kleine onderdelen kunnen op de werktuigmachine zelf worden geïnspecteerd. Onderdelen met een hoog volume kunnen beter worden geïnspecteerd en gemasterd op de CMM en vervolgens worden geremasterd op de flexibele meter. Elk extra onderdeel wordt vervolgens vergeleken met de bekende master, waarbij de offsetgegevens worden teruggevoerd naar de bewerkingsmachine. De evenwichtsoefening resulteert in verhoogde efficiëntie, doorvoer en kostenbesparingen.”

Intelligente productie

Hoe ziet Zayia van Renishaw de toekomst met zijn unieke perspectief? “Een fabriek met directe procescontrole en intelligente fabricage, waarbij op de werkvloer beslissingen worden genomen op basis van de verzamelde data. Bovendien is er een toename van additieve productie en daarmee samenhangende verbeteringen in doorvoer, metrologie en beschikbaarheid van aanvullende materialen”, zei hij.

Automatisering Besturingssysteem

- 3 stappen naar een succesvolle CMMS-implementatie

- Onderhoudssoftware versus onderhoudsspreadsheets

- Topvoordelen van een CMMS

- LSC Communications

- Comau exoskelet 'eerste' met EAWS-certificering

- Een cultuur van burgerontwikkelaars aansturen

- Uw industriële controlesysteem beveiligen

- Ontketen het potentieel van uw CMM

- KPMG:de waarde van AI in industriële productie ontsluiten

- Industrie 4.0 wordt vastgehouden om losgeld te vragen

- Draagbare CMM-machine - vast of draagbaar?