Selective Laser Sintering (SLS) 3D Printing:een gedetailleerde gids

De additieve productie-industrie, met een waarde van maar liefst $ 13,84 miljard, is een van de snelst groeiende productietechnologieën van de moderne tijd. Selective Laser Sintering (SLS) is een van de innovatieve 3D-printtechnologieën die de snelle opkomst heeft gestimuleerd en heeft geleid tot grootschalige industriële aanpassing.

In deze uitgebreide gids bespreken we verschillende aspecten van SLS-afdrukken, inclusief de workflow, voor- en nadelen, materiaalmogelijkheden en enkele van de toepassingen.

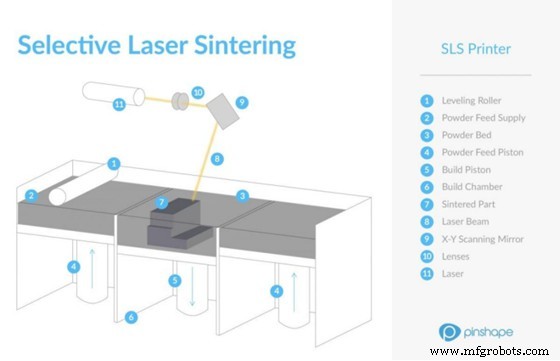

Wat is selectief lasersinteren in 3D-printen?

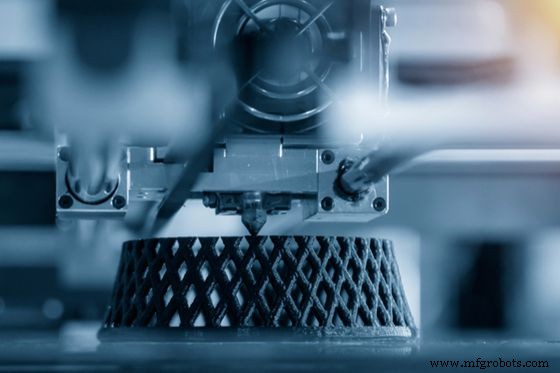

SLS 3D-printen maakt gebruik van een geleide laser als warmte-energiebron om lagen grondstofdeeltjes te sinteren tot een sterke, duurzame constructie. Bij verhitting smelten de deeltjes samen zonder te smelten. Daarom wordt het een sinterproces genoemd, niet smelten.

Ook zijn SLS 3D-printers verkrijgbaar in verschillende bouwvolumes, variërend van desktop tot grootschalige industriële. Ze verschillen ook in factoren zoals lasertype (vezel, diode, CO2-lasers, enz.), laservermogen, kosten en productienauwkeurigheid.

Deze techniek staat bekend om zijn levensvatbaarheid voor het vervaardigen van functionele onderdelen en snelle prototyping. De gewenste materiaalkwaliteiten van SLS 3D-printeronderdelen zijn een veelbelovende factor voor fabrikanten en productontwikkelaars.

Laten we dieper ingaan op selectief lasersinteren en de workflow opsplitsen voor een beter begrip.

Workflow van SLS 3D-printen

SLS 3D-printen gebeurt in verschillende stappen. Hieronder wordt een stap-voor-stap procedure beschreven voor de meeste SLS 3D-printers.

1. CAD-modelvoorbereiding

Het verhaal begint met een CAD-model van het te printen onderdeel. Het definitieve model wordt overgebracht naar de ingebouwde gebruikersinterface van de SLS-printers of een slicing-software in bestandsformaten die geschikt zijn voor 3D-printen. Het meest voorkomende bestandsformaat is STL.

De snijsoftware bereidt het CAD-bestand voor op 3D-printen en genereert opdrachten (bekend als G-codes) die de controller van de printer kan interpreteren in termen van de scanbeweging van de laser. De software bevat ook door de gebruiker gedefinieerde instellingen zoals laagdikte, laservermogen en resolutie die bepalende factoren zijn voor de uiteindelijke bouwkwaliteit.

In dit stadium voorspelt de software ook cruciale informatie zoals printtijd en materiaalverbruik.

2. Pre-Print Cheques

SLS 3D-printers zijn geavanceerde machines die training en zorg nodig hebben om te kunnen werken. Voordat het afdrukken begint, worden er enkele controles uitgevoerd om ervoor te zorgen dat het afdrukken soepel verloopt.

De bouwkamer (poederbed) wordt gevuld tot het juiste niveau en met het juiste materiaal. Daarnaast voeren professionele operators ook enkele preprint CAD-controles uit om er zeker van te zijn dat er geen mazen zijn die de afdrukbaarheid beïnvloeden.

De galvanometers, de spiegels die de laserstraal langs het gewenste printpad sturen, moeten gekalibreerd worden. De servomotoren die ze aandrijven, worden ook naar hun thuisposities gebracht voor minimale fouten. Kalibratieschema's hiervoor worden vaak aanbevolen door fabrikanten in handboeken.

3. Poeder voorverwarmen

Het poeder in de buildkamer wordt voorverwarmd voordat het printen tot net onder het smeltpunt begint. Op deze manier wordt de warmte-energie van de laser alleen gebruikt bij het sinteren. Dit maakt snel 3D-printen mogelijk.

4. Afdrukken

Eigenlijk is het printproces zelf vrij eenvoudig en ingenieus. De laser scant de bovenste laag van het onderdeel (eerder gedefinieerd door de slicer) over het bovenoppervlak van het poederbed.

Het laservermogen wordt nauwkeurig ingesteld om een sinterdiepte te bereiken die gelijk is aan de laagdikte. Het typische bereik van laagdiktes bij SLS 3D-printen is 0,05-0,15 mm.

Vervolgens gaat het bed een laag naar beneden en neemt de opbouw mee. Een verse laag van het SLS-materiaal wordt door het overschildermes/roller over het bed verspreid. De laser scant deze keer de tweede laag, die aansluit op de vorige.

Dit proces blijft zich herhalen totdat het hele deel is afgedrukt.

5. Herstel van onderdelen en nabewerking

Nadat de afdruk is voltooid, wordt deze enige tijd in de kamer afgekoeld. Zodra het is afgekoeld, wordt het uit de bouwkamer gehaald. Omdat het onderdeel aan alle kanten is omgeven door het niet-gesinterde poeder, wordt het extractieproces vaak "ontpoederen" genoemd.

Voordelen van SLS 3D-printen

SLS 3D-printen biedt tal van positieve punten, waardoor het een van de meest gewilde additieve productiemethoden in de industrie is.

1. Robuuste onderdelen

SLS 3D-geprinte onderdelen hebben voordelige eigenschappen zoals mechanische sterkte, trekmodulus, hittebestendigheid en water- en luchtdichtheid. Dit komt door het sinterproces, dat de afzonderlijke polymeerdeeltjes sterk aan elkaar bindt.

Door deze kwaliteit van robuustheid zijn SLS-printers een veelvoorkomend apparaat geworden voor het ontwikkelen en testen van functionele prototypen, die niet alleen het uiterlijk van het testproduct nabootsen, maar ook de functionaliteit ervan.

2. Geen ondersteuning nodig

3D-geprinte structuren met kenmerken zoals overhangen of bruggen vereisen ondersteunende geometrie om deze elementen tijdens het printen te ondersteunen. De meeste 3D-printmethoden, zoals FDM, verspillen veel tijd en materiaal bij het printen van deze ondersteunende structuren.

Bij selectief lasersinteren is dit echter geen probleem. Omdat de hele build is opgesloten in een plas losse poeder, wordt deze al goed ondersteund tijdens de build. Dit bespaart niet alleen tijd, maar verlaagt ook de kosten.

3. Snel

Deze machines worden beschouwd als snelle 3D-printers, met commercieel printen, snelheden tot 48 mm/uur. Dit verslaat een behoorlijk aantal alternatieve 3D-printmethoden.

Bovendien is de workflow van dit proces, hoewel verdeeld in vele stappen, behoorlijk tijdbesparend. Het laserscannen is bijna onmiddellijk, de bouwkamer kan worden losgemaakt en vervangen door een andere als de eerste afkoelt, en er is ook de mogelijkheid van batchprinten, die we hierna bespreken.

4. Batch printen

3D-printers zijn er in verschillende bouwkamervolumes, met tot 750 mm in één richting voor grotere machines. Een productieve benadering is om efficiënt gebruik te maken van het volume van de bouwkamer door batchprinten aan te passen.

Dit betekent dat er zoveel onderdelen in de bouwkamer passen als een 'batch'. Dit is verstandig omdat het laserscannen zelf erg snel gaat. Bij batchprinten kan het met één scan lagen van meerdere onderdelen sinteren in plaats van slechts één, waardoor er uren aan afdruktijd worden bespaard.

5. Hoge dimensionale nauwkeurigheid

SLS produceert zeer nauwkeurige onderdelen. Zoals eerder vermeld, kan de laaghoogte zo laag zijn als 0,05 mm. Bovendien zijn de meeste 3D-printers in staat om toleranties binnen +/- 3% te produceren. De pakkingdruk die door het poederbed wordt geleverd, helpt ook bij het minimaliseren van kromtrekken.

Hierdoor hebben SLS 3D-geprinte onderdelen een bijna-netvorm en vereisen ze geen uitgebreide nabewerking.

Nadelen van SLS 3D-printen

Zoals elk productieproces heeft SLS naast voordelen ook nadelen. We werpen licht op enkele punten die u in gedachten moet houden voordat u voor SLS kiest.

1. Beperkte grondstofopties

Selectief lasersinteren biedt geen sterke materiaalcatalogus. Afgezien van een paar soorten nylon, thermoplastische elastomeren en TPU (thermoplastisch polyurethaan), zijn materialen die compatibel zijn met SLS een beetje moeilijk te vinden. Fysieke verschijning is ook beperkt tot grijzige, metallic afwerkingen.

Hoewel wetenschappelijk onderzoek de materiële reikwijdte van SLS-printen uitbreidt, is dit voorlopig een duidelijk nadeel.

2. Korrelig oppervlak

De uiteindelijke constructie, hoewel qua afmetingen nauwkeurig, heeft geen glad, glanzend oppervlak. In veel gevallen kan het verdere oppervlaktebehandelingen vereisen om aan de productievereisten te voldoen. Concurrerende technieken zoals stereolithografie hebben een veel betere oppervlakteafwerking.

In de volgende sectie zullen we enkele van de populaire methoden voor nabewerking bespreken die dit probleem helpen oplossen.

3. Dure printers

SLS-printers zijn over het algemeen dure machines. Je zou verwachten meer dan $ 5.000 uit te geven aan goedkopere versies. High-end versies zijn in het bereik van $100.000+.

Hierbij moet echter worden opgemerkt dat de initiële investering enigszins wordt gecompenseerd door relatief lagere materiaal- en drukkosten. Bovendien komt er een nieuwe golf van innovatieve 3D-printers op de markt die niet zo duur zijn, maar met behoorlijke specificaties. Meer informatie over servicekosten voor 3D-printen.

4. Gezondheids- en milieurisico's

SLS-materiaal wordt geleverd in de vorm van fijne poeders met een deeltjesgrootte van slechts 20 micron. Deeltjes van zulke kleine afmetingen kunnen gemakkelijk ons ademhalingssysteem binnendringen en gezondheidsproblemen veroorzaken. Bij sinteren kunnen dampen ontstaan die uit de werkomgeving kunnen ontsnappen en een negatieve bijdrage kunnen leveren aan het milieu.

Operators wordt aangeraden geschikte PBM's zoals maskers en handschoenen te gebruiken bij het omgaan met deze materialen.

Materialen die geschikt zijn voor SLS 3D-printen

Sinterbare poedervormige polymeren zijn de belangrijkste klasse van SLS-materiaal. Hieronder worden enkele van de belangrijkste materialen samengevat die onder deze categorie vallen.

1. PA12

PA 12 is ook algemeen bekend als Nylon 12 en Polyamide 12. Het heeft een grote treksterkte, taaiheid en flexibiliteit. PA 12 is ook chemisch en hittebestendig, waardoor het een ideale kandidaat is voor functionele producten.

Het heeft een licht korrelig, matachtig oppervlak na 3D-printen. Natuurlijk heeft het een witte kleur die gemakkelijk in andere kleuren kan worden geverfd.

2. PA11

Polyamide 11/Nylon 11 is biocompatibel, sterk, flexibel, hittebestendig en chemisch bestendig. Het staat bekend om zijn isotroop gedrag, wat geweldig is in bepaalde dragende toepassingen zoals auto-interieurs, protheses en medische apparatuur.

3. Alumide

Alumide is nylon gevuld met aluminiumpoeder. Dit mengsel is gemaakt voor hogere sterkte en stijfheid. Bovendien geeft het aluminium zijn glanzende, metaalachtige uitstraling aan het eindproduct, dat niet zo korrelig is als een puur nylon materiaal zoals PA12 of PA11.

4. PA-CF

Met koolstofvezel gevuld nylon is een hoogwaardige combinatie met elite sterkte en slagvastheid. Het is opmerkelijk licht van gewicht, zoals kenmerkend is voor producten van koolstofvezel. Veelvoorkomende toepassingen zijn onder meer mallen, armaturen en lichtgewicht auto-onderdelen.

Oppervlakteafwerkingsopties voor SLS-afdrukonderdelen

Nabewerking werd hierboven besproken, maar we hebben niet de aandacht gevestigd op de verschillende technieken die experts gebruiken. De oppervlakteafwerking van ontpoederde onderdelen is echter niet ideaal. Dus, afhankelijk van de productievereisten, kunnen een aantal oppervlaktebehandelingen worden toegepast

1. Handmatig schuren/slijpen

Door het gebruik van handmatige technieken is een iets fijner oppervlak te bereiken. Operators gebruiken schuurpapier van verschillende kwaliteiten of slijpmachines om een gelijkmatige oppervlaktebehandeling aan te brengen en om alle hoeken van de geometrie te bereiken.

2. Stralen &tuimelen

Deze methoden zorgen voor een geweldige oppervlakteafwerking. Voor parelstralen is het gebruikelijke medium glasparels en voor het tuimelen worden keramische chips veel gebruikt. In beide gevallen botsen deze deeltjes met het oppervlak van het SLS-onderdeel om het plat te maken.

Een nadeel is echter dat er ook wat materiaal wordt verwijderd, waardoor de afmetingen van het onderdeel veranderen. Bovendien kunnen scherpe randen ook afgerond uitkomen, wat al dan niet wenselijk is.

3. Chemische behandeling

Chemicaliën zoals aceton kunnen reageren met het oppervlak om het glad te maken. Dit is geen populaire methode, maar in sommige gevallen is het levensvatbaar. Voorzichtigheid is geboden met betrekking tot de reactiviteit bij het selecteren van de chemische stof.

4. Bekleding

Er kunnen verschillende coatings worden aangebracht om specifieke fysische eigenschappen te verkrijgen. Metalen coatings zoals goud of koper worden soms gebruikt voor extra sterkte en esthetiek. Omdat 3D-geprinte onderdelen poreus zijn, kunnen waterdichte coatings zoals siliconen worden aangebracht voor betere prestaties.

5. Verven / lakken

Een eenvoudige oplossing om de oppervlaktekwaliteit te verbeteren is het aanbrengen van een verf- of laklaag op het ruwe oppervlak. Dit verbetert het uiterlijk van het onderdeel, geeft het een glanzend gevoel en kost niet veel tijd.

Toepassingen van SLS 3D Printing

SLS heeft toepassing gevonden in verschillende belangrijke industrieën dankzij de talrijke sterke punten.

1. Snelle prototyping en productie

De mechanische eigenschappen van SLS 3D-geprinte onderdelen zijn vergelijkbaar met onderdelen die via andere processen zijn vervaardigd. De productie is echter sneller en handiger. Om deze reden worden SLS-onderdelen veel gebruikt voor rapid prototyping en het vervaardigen van functionele producten.

Productontwikkelaars genieten van de vrijheid om snel door ontwerpiteraties te gaan dankzij de hoge afdruksnelheid en onderdeelfunctionaliteit.

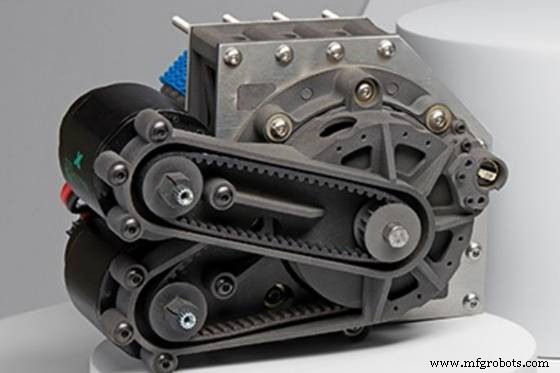

2. Luchtvaart en auto's

Beide industrieën zijn constant op zoek naar lichtgewicht, slagvaste onderdelen - kenmerkende eigenschappen van SLS-printen. Daarom wordt 3D-printen ook populair voor het vervaardigen van op maat gemaakte, stijlvolle onderdelen voor het achteraf inbouwen of decoreren van auto's.

Vuurvaste componenten in ruimtevaartmotoren zijn een andere toepassing waar de specifieke eigenschappen van SLS-materialen geschikt zijn. Daarnaast is het ook populair voor het maken van luchtkanalen en prototypes.

3. Medisch

In de medische industrie worden tegenwoordig functionele, op maat gemaakte protheses en orthesen 3D geprint. Dit komt omdat de 3D-scantechnologie ervoor zorgt dat deze onderdelen precies worden gevormd volgens de lichaamsbouw van de patiënt en SLS helpt de vereiste mechanische eigenschappen te bereiken.

WayKen's SLS 3D-afdrukservices

SLS is een populaire technologie voor additieve productie die door veel industrieën wordt gebruikt vanwege de precisie, nauwkeurigheid en productiviteit. Het beheersen van de technologie kan echter een uitdaging zijn, dus het is belangrijk om samen te werken met een gerenommeerde dienstverlener die de ervaring en expertise heeft om kwaliteitsresultaten te leveren.

WayKen is een ISO-gecertificeerd rapid prototyping-bedrijf met een team van ervaren ingenieurs die gespecialiseerd zijn in SLS 3D-printen. We bieden een snelle doorlooptijd, concurrerende prijzen en DFM-analyse om u te helpen uw projecten te optimaliseren. Wanneer u met ons samenwerkt voor uw SLS-behoeften, kunt u erop vertrouwen dat u onderdelen en service van de hoogste kwaliteit ontvangt. Klik op de knop om vandaag direct een offerte te ontvangen!

Vraag een gratis offerte aanConclusie

Selectief lasersinteren heeft de afgelopen jaren ontegensprekelijk een sterke stempel gedrukt op het landschap van additive manufacturing. Het potentieel en het gebruik ervan worden steeds groter omdat het de aandacht trekt van steeds meer industriëlen.

Om deze gids af te ronden, raden we onze lezers aan om deze gids te gebruiken bij hun besluitvorming bij de keuze voor 3D-printen. Het is nog een relatief nieuwe markt en men moet goed geïnformeerd zijn voordat men definitief kan beslissen over de 3D-printmethode en fabrikant.

Veelgestelde vragen

Wat zijn de soorten SLS 3D-printers?

SLS 3D-printers verschillen op verschillende manieren:

-Maat :Desktopprinters met een bouwvolume van 100x100x100 mm tot high-end printers van industriële kwaliteit met een bouwvolume tot 500x500x500 mm.

-Lasertypen :SLS-printers kunnen worden uitgerust met CO2-laser, fiberlaser, infraroodlaser of laserdiode.

-Afdrukspecificaties :Specificaties zoals afdruksnelheid, minimale laagdikte, materiaalmogelijkheden, enz. verschillen allemaal van product tot product.

Wat is het verschil tussen selectief lasersinteren (SLS) printen en selectief lasersmelten (SLM) printen?

SLS verbindt materiaaldeeltjes door ze te sinteren. Dit proces vindt plaats onder het smeltpunt van het materiaal en de deeltjes smelten gewoon in elkaar. SLM daarentegen werkt boven het smeltpunt en smelt de deeltjes volledig, die vervolgens stollen als een homogeen onderdeel.

SLM produceert onderdelen met betere mechanische eigenschappen en is geschikt voor zeer hoogwaardige toepassingen. SLS produceert ook functionele onderdelen, maar is niet zo sterk als SLM.

Welke materialen worden vaak gebruikt voor SLS 3D-printen?

Thermohardende polymeren en thermoplastisch polyurethaan zijn veelvoorkomende materialen die worden gebruikt bij SLS 3D-printen. Met name materialen zoals Nylon 12 en Nylon 11 zijn het populairst. Sommige speciale toepassingen gebruiken ook een mengsel hiervan met metalen (aluminium) of vezels (koolstofvezel, glasvezel).

3d printen

- Gids voor lasermarkering

- Wat is selectief lasersinteren?

- Selectief hittesinteren versus lasersmelten in 3D-printen

- Een beginnershandleiding voor siliconen 3D-printen

- Een inleiding tot 3D-printen met selectief lasersinteren

- Een uitgebreide gids voor 3D-printen met materiaalstralen

- Ontwerptips voor Direct Metal Laser Sintering 3D Printing

- Selectiegids voor 3D-afdrukmaterialen

- MJF vs SLS:3D-printtechnologieën vergeleken

- Direct Metal Laser Sintering (DMLS) 3D-printen:technologieoverzicht

- Selectief lasersmelten:een hightech 3D-afdrukmethode