Een beginnershandleiding voor siliconen 3D-printen

[Afbeelding tegoed:ACEO]

Siliconen 3D-printen is een nieuwe, maar uiterst veelzijdige technologie die kan worden toegepast in de meeste industrieën, waaronder de gezondheidszorg, robotica en auto-industrie.

Tegenwoordig wordt het gebruikt bij prototyping en productie van kleine hoeveelheden, waardoor bedrijven sneller en goedkoper kleinere batches onderdelen kunnen produceren.

In deze gids onderzoeken we wat de drijvende kracht is achter de vraag naar 3D-printen met siliconen, de belangrijkste technologieën die op de markt beschikbaar zijn en toepassingen die het meest profiteren van 3D-printen met siliconen.

De opkomst van siliconen 3D-printen

Siliconen is een materiaal dat bijna overal voorkomt, van textiel tot auto-onderdelen. Het is bestand tegen verbazingwekkende spanningen en extreme temperaturen, waardoor het een gewenst materiaal is in veel aspecten van de montage van vliegtuigen en ruimtevaartuigen. Dankzij de biocompatibiliteit zijn siliconen ook wijdverbreid in toepassingen in de gezondheidszorg.

De productie van siliconen onderdelen gebeurde tot voor kort voornamelijk door middel van spuitgieten. Deze technologie kan echter erg duur zijn vanwege de hoge matrijskosten, die ver boven de $ 100.000 kunnen oplopen, waardoor productie in kleine volumes onbetaalbaar wordt.

Bovendien, als een bedrijf het ontwerp wil wijzigen, nadat het de eerste serie onderdelen heeft geproduceerd, moet het de mal herhalen, wat de kosten en de doorlooptijd verder verhoogt.

3D-printen is daarentegen flexibeler, omdat er geen tooling voor nodig is en de kosten van het proces niet worden bepaald door het volume. Het combineren van 3D-printen en siliconen is daarom volkomen logisch wanneer kleine hoeveelheden onderdelen nodig zijn.

Ondanks de voordelen die deze combinatie biedt, is 3D-printen met siliconen pas recentelijk ontwikkeld, niet in de laatste plaats vanwege de aard van het materiaal.

Siliconen hebben een hoge viscositeit, dus het is vaak moeilijk om het materiaal op dezelfde manier te 3D-printen als andere polymeren. Bovendien stolt siliconen meestal bij verhoogde temperaturen, wat vaak een uitdaging is voor polymere 3D-printers om te bereiken.

De markt voor siliconen 3D-printen is echter geleidelijk begonnen uit te breiden, gedreven door zowel de groeiende vraag als innovatie in 3D-printtechnologieën op siliconen.

Siliconen 3D-printtechnologieën

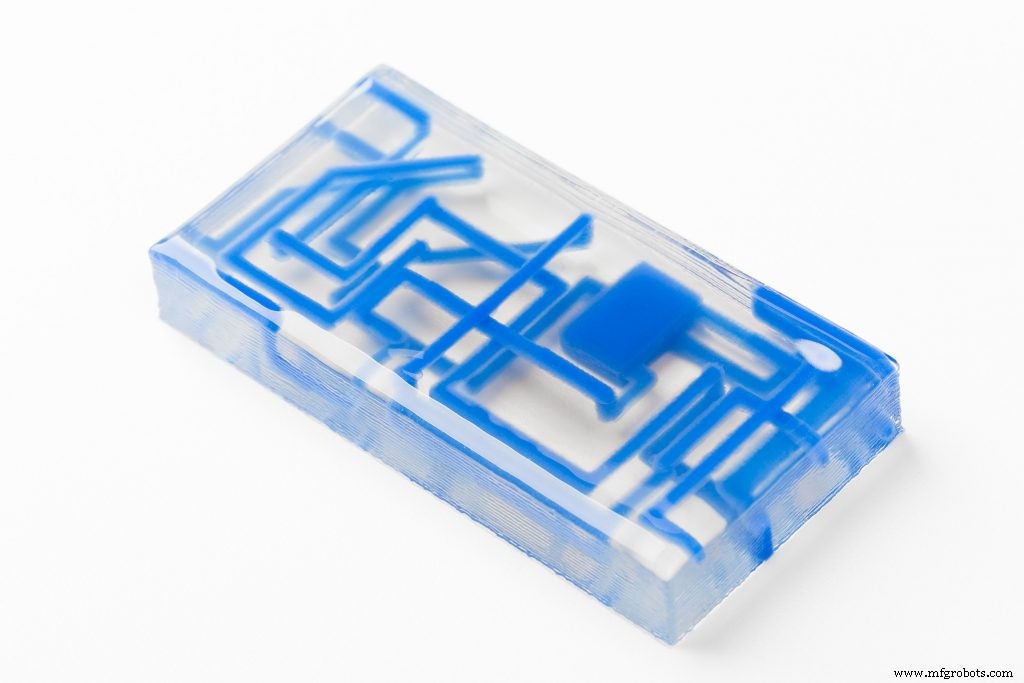

ACEO, een divisie van de Duitse chemiereus Wacker Chemie AG, heeft als eerste bedrijf een technologie ontwikkeld voor het 3D-printen van pure siliconen.

De technologie van ACEO, die voor het eerst werd onthuld in 2016, maakt gebruik van een 'drop-on-demand'-techniek die op dezelfde manier werkt als inkjettechnologieën. Het proces begint met het afzetten van druppeltjes van het materiaal in de vorm van een enkelvoudige laag, die vervolgens wordt uitgehard met UV-licht. De volgende laag siliconendruppels wordt vervolgens aangebracht en het UV-licht hecht deze aan de vorige. Het proces wordt herhaald totdat het object is voltooid.

Behalve dat het de eerste 3D-printtechnologie is die onderdelen van 100 procent siliconen produceert, creëert ACEO's proces onderdelen met isotrope (uniforme in alle richtingen) mechanische eigenschappen die vergelijkbaar zijn met spuitgieten.

Bovendien is het proces van ACEO ook multi-materiaal, wat betekent dat het mogelijk is om onderdelen met verschillende kleuren en verschillende hardheidsgraden te produceren.

Vorig jaar verbeterde ACEO zijn technologie nog verder door de lancering van een nieuwe ACEO Imagine Series K2 3D-printer, waarmee onderdelen gelijktijdig kunnen worden 3D-geprint met maximaal vier verschillende siliconenmaterialen.

Als een van de eerste deelnemers aan een arena voor siliconen 3D-printen, is er veel vraag naar ACEO's technologie in verschillende industrieën, waaronder de industriële goederen, de chemische, medische en tandheelkundige industrie.

Henkel's LOCTITE 3D-printer

Henkel is een ander chemisch bedrijf dat actief is op het gebied van siliconen 3D-printen. Het bedrijf lanceerde in 2018 zijn siliconen 3D-printer en twee bijbehorende siliconenmaterialen onder het merk Loctite.

De 3D-printer is gebaseerd op een Digital Light Processing (DLP) technologie, waarbij een vloeibare fotopolymeerhars onder een lichtbron wordt uitgehard. Naast siliconenharsen kan het systeem een breed scala aan andere materialen verwerken, ontwikkeld door zowel Henkel als andere materiaalfabrikanten. Dit betekent dat de 3D-printer een open materiaalplatform is, dat technologiegebruikers veel meer flexibiliteit biedt, omdat ze niet beperkt zijn tot slechts één materiaalmerk.

De siliconen 3D-afdrukservice van Spectroplast

Naast grote bedrijven zoals Henkel en ACEO, hebben een aantal start-ups de siliconen 3D-printmarkt betreden met hun eigen kijk op de technologie. Het Zwitserse bedrijf Spectroplast is zo'n bedrijf.

Spectroplast lanceerde in september vorig jaar zijn siliconen 3D-printbedrijf, na jarenlang onderzoek en ontwikkeling van een op DLP gebaseerde 3D-printer.

De DLP-methode 'levert een veel grotere resolutie op en dus een betere oppervlakteafwerking', zegt Petar Stefanov, CTO bij Spectroplast, in een interview met AMFG.

Het proces van Spectroplast zou ook 'ten minste 10 keer [sneller] zijn in vergelijking met conventionele 3D-printmethoden voor siliconen'.

Naarmate het bedrijf blijft groeien, is het van plan een nieuwe generatie siliconenmaterialen te lanceren en de technologie te ontwikkelen tot een niveau dat vergelijkbaar is met de spuitgietnormen.

Gesteund door een recente investering van €1,38 miljoen in seed-financiering, is Spectroplast goed op weg met deze doelen en bevindt het zich in een goede positie om een aandeel in de groeiende siliconenmarkt op te eisen.

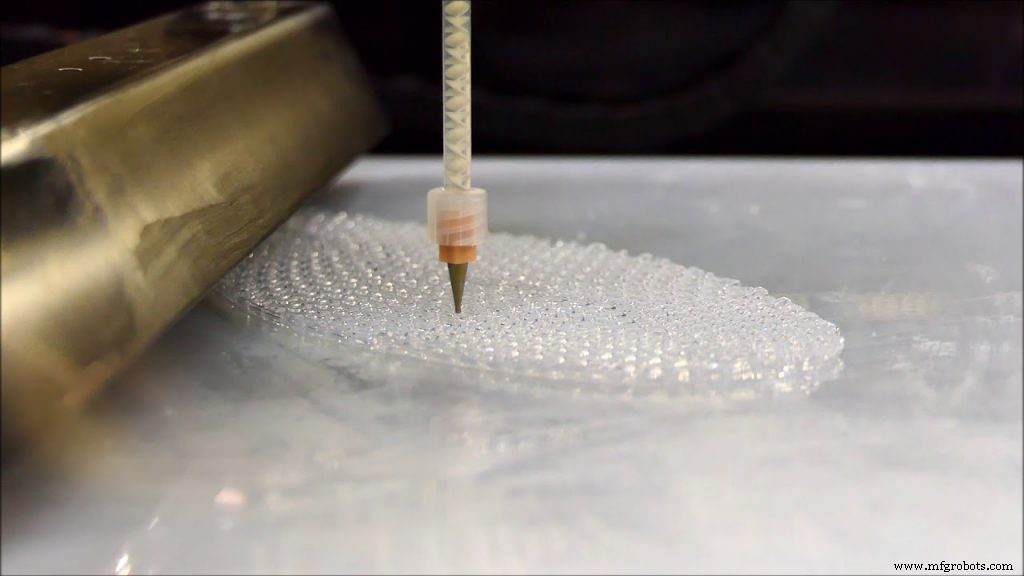

De LAM-technologie van de Duitse RepRap

Een andere interessante siliconen 3D-printtechnologie is ontwikkeld door het Duitse RepRap. Het bedrijf is gespecialiseerd in op extrusie gebaseerde 3D-printers; zijn siliconen 3D-printtechnologie is echter gebaseerd op een geheel andere benadering.

Liquid Additive Manufacturing (LAM)-technologie, zoals de Duitse RepRap het proces heeft genoemd, werkt met vloeibare polymeren, waaronder siliconen die laag voor laag worden afgezet. Vervolgens wordt elke laag gevulkaniseerd en aan elkaar gehecht met een vorige onder blootstelling aan hitte.

Het proces van vulkanisatie zou LAM 3D-geprinte onderdelen opleveren met bijna dezelfde eigenschappen als spuitgegoten onderdelen.

Het LAM-proces werd voor het eerst onthuld op Formnext 2018, samen met de eerste productieklare LAM 3D-printer, de L280. Het bedrijf heeft gewerkt aan de verdere ontwikkeling van de technologie voor industrieel gebruik en heeft vorig jaar een nieuwe L320 LAM 3D-printer gelanceerd.

Wat ook vermeldenswaard is, is dat het Duitse RepRap vorige maand werd overgenomen door machinefabrikant Arburg, dat ook 3D-printers bouwt. Het zal interessant zijn om te zien hoe de overname de roadmap voor LAM-technologie zal beïnvloeden. Misschien zullen we zien dat Arburg een siliconen 3D-printer ontwikkelt op basis van LAM, of dat het Duitse RepRap LAM-technologie blijft ontwikkelen onder zijn merk, nu ondersteund door een grote technologiegroep.

Hoe dan ook, het is onwaarschijnlijk dat de ontwikkeling van de LAM-technologie zal stoppen, gezien de groeiende vraag naar 3D-geprinte siliconen en zeer weinig concurrentie.

Siliconen 3D-printtoepassingen

Gezondheidszorg

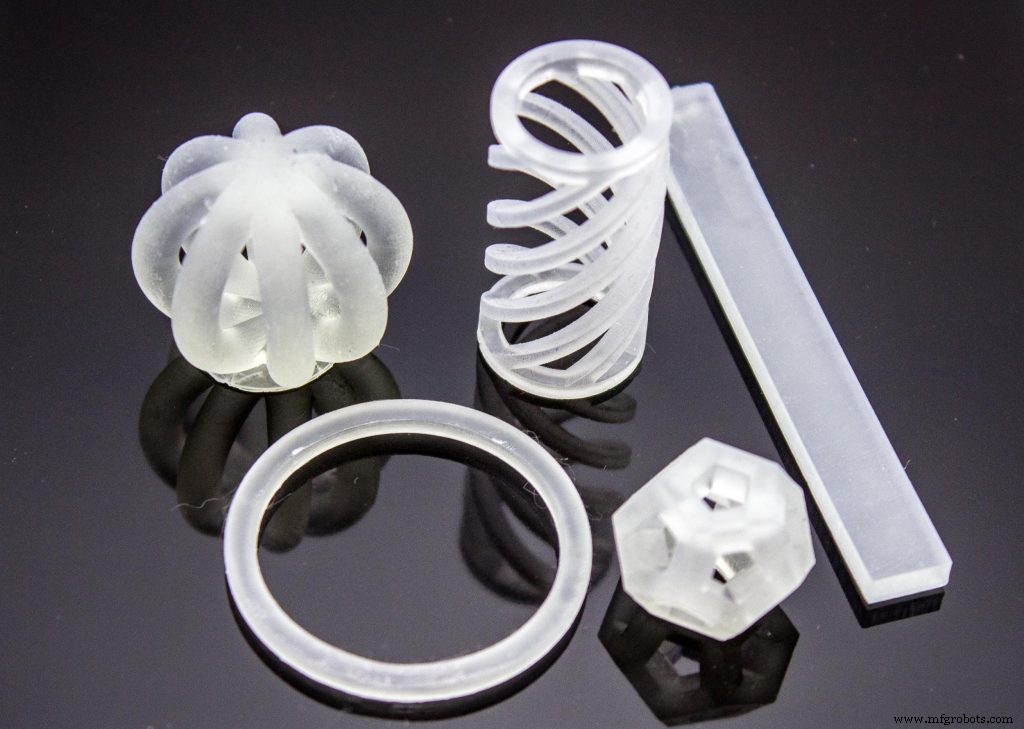

Dankzij de eigenschappen van het materiaal, zoals niet-toxiciteit, biocompatibiliteit en weerstand tegen UV-licht en chemicaliën, is 3D-printen met siliconen bijzonder geschikt voor toepassingen in de gezondheidszorg.

Deze omvatten gehoorapparaten, maskers, protheses, prothesevoeringen, tracheale stents en hartkleppen, evenals orthesen inlegzolen.

In wezen zorgt 3D-printen met siliconen ervoor dat deze apparaten kosteneffectief kunnen worden aangepast, wat resulteert in een betere pasvorm voor patiënten.

In één voorbeeld, gedeeld door Spectroplast, is siliconen 3D-printen toegepast om borstprothesen op maat te maken voor borstkankerpatiënten.

In een procedure, bekend als een borstamputatie, wordt 'een deel van de borst verwijderd en moeten de meeste patiënten kiezen voor een uitwendige prothese, in wezen een siliconenobject dat in een beha wordt gedragen. Tegenwoordig zijn deze er in een paar gestandaardiseerde maten en nog minder gestandaardiseerde vormen en passen ze meestal niet perfect bij de anatomie van de patiënt', legt Petar Stefanov uit.

Met behulp van de Spectroplast siliconen 3D-printservice kunnen ziekenhuizen patiënten nu op maat gemaakte prothesen aanbieden die ook de oorspronkelijke symmetrie behouden.

In een ander geval heeft Loctite een fabrikant van ademhalingstoestellen geholpen om 100 siliconenslangen te produceren voor een van zijn ventilatieproducten. Spuitgieten was in deze situatie niet haalbaar, grotendeels vanwege de ontwerpbeperkingen - de buizen waren bijna onmogelijk te fabriceren vanwege hun zeer kleine holle kern. Daarom wendde het bedrijf zich tot 3D-printen, dat bekend staat om zijn vermogen om complexe functies en details te creëren met weinig beperkingen.

Uiteindelijk werden de 100 transparante siliconenbuizen 3D-geprint met een snelheid van 30 delen per dag, en tegen een kostprijs van $ 19 per onderdeel - aanzienlijk lager dan $ 190 per onderdeel dat wordt vermeld voor spuitgieten. Naast besparingen werd ook de doorlooptijd voor hard tooling teruggebracht van vier naar zes weken, tot slechts enkele werkdagen.

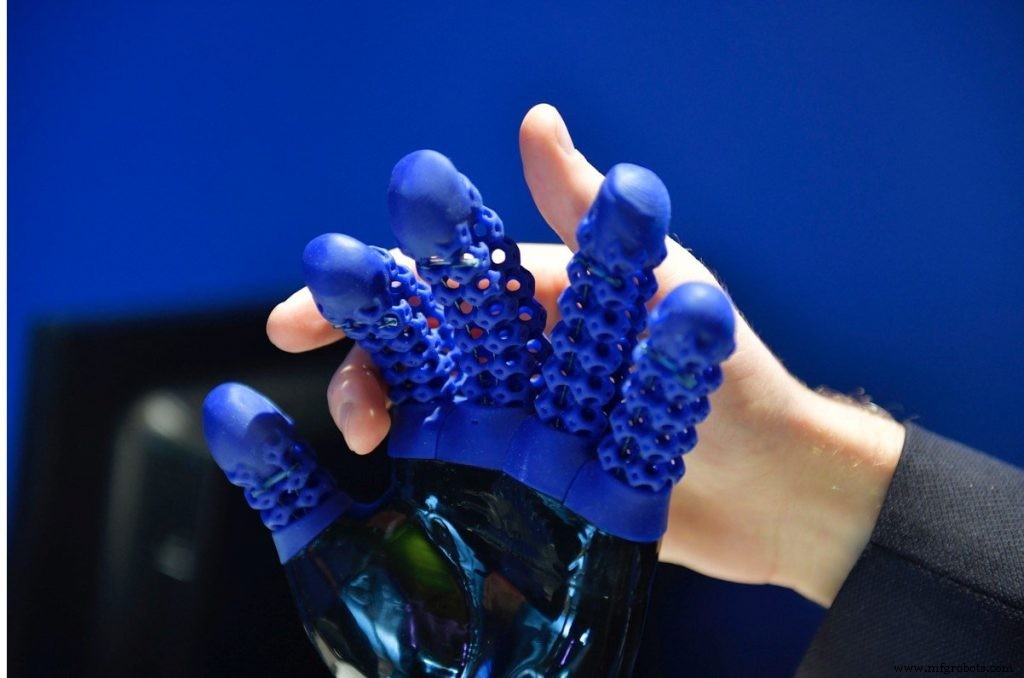

Robotica

In de industrie voor industriële goederen wordt 3D-printen met siliconen gebruikt om zachte robotica te prototypen en te vervaardigen. Zachte robots zijn gemaakt van zeer flexibele materialen, waardoor nieuwe robotbewegingen mogelijk zijn die lijken op levende organismen die traditionele robots niet kunnen repliceren. Bovendien passen zachte robots zich uitstekend aan hun omgeving aan en zijn ze veiliger in de buurt van mensen.

De Duitse start-up Formhand heeft met behulp van siliconen 3D-printen een universele grijper ontwikkeld voor multifunctionele toepassingen in verschillende sectoren. Het team gebruikte ACEO's siliconen 3D-printservice om prototypes te maken van verschillende grijperontwerpen. Dankzij de technologie waren ze in staat om snel en tegen lage kosten op maat gemaakte componenten te maken.

Andere toepassingen

Naast bovengenoemde toepassingen is siliconen 3D-printen geschikt voor het maken van afdekkingen voor elektronische componenten, om deze te beschermen tegen extreme hitte, vocht, zout, corrosie en vuil.

Bovendien kan de technologie worden gebruikt om afdichtingen te vervaardigen voor chemische en automobieltoepassingen. In de tandheelkundige industrie passen orthodontisten 3D-printen met siliconen toe bij het maken van tandheelkundige modellen, die vervolgens worden gebruikt om verschillende tandheelkundige apparaten te maken, zoals kronen.

De toekomst van siliconen 3D-printen

Het is duidelijk dat de lucht de limiet is voor siliconen 3D-printtoepassingen. Vanwege de ontluikende technologie is de acceptatiegraad echter laag. Veel bedrijven zijn zich nog steeds niet bewust van de mogelijkheden van de technologie of aarzelen om deze te gebruiken vanwege de nieuwheid ervan.

Dat gezegd hebbende, gezien de voortdurende innovatie in deze ruimte en de instroom van nieuwe bedrijven, zal 3D-printen met siliconen een levensvatbaar alternatief worden voor andere siliconenproductietechnologieën. De vraag naar siliconen 3D-geprinte onderdelen is er - en groeit - wat suggereert dat de toekomst van de technologie zowel opwindend als impactvol zal zijn.

3d printen

- De beginnershandleiding voor veerbekrachtigde zeehonden

- De beginnershandleiding voor drukveren

- De beginnershandleiding voor dubbelzijdige schroeven

- De beginnershandleiding voor jukuiteinden

- De beginnershandleiding voor veerplunjers

- De beginnershandleiding voor zelfsluitende scharnieren

- Een beginnershandleiding voor pianoscharnieren

- Een beginnershandleiding voor flexibele magneten

- 3D-printen met siliconen — is het zover?

- De complete gids voor 3D-printen

- Selectiegids voor 3D-afdrukmaterialen