Hoe kan on-demand additieve productie helpen om de supply chain veerkrachtig te maken?

Het vergroten van de veerkracht van de toeleveringsketen in de maakindustrie is een trend die niet snel zal verdwijnen. Terwijl Just-In-Time (JIT)-productie zijn kwetsbaarheid voor schokken in de toeleveringsketen heeft aangetoond, vindt on-demand productie steeds meer weerklank nu bedrijven over de hele wereld proberen hun activiteiten zo min mogelijk risico te lopen.

Waarom on-demand digitale productie toeneemt

JIT-productie is de hoeksteen van de bedrijfspraktijk geweest voor veel bedrijven die lean manufacturing nastreven. Het betekent een strategie voor het elimineren van verspilling - verspilde voorraad, verspilde voorraad en verspilde tijd - door een product of dienst te leveren wanneer consumenten daarom vragen.

Door precies de juiste hoeveelheid op het juiste moment te leveren, hoeven fabrikanten geen grote voorraad onderdelen aan te houden, waardoor geld wordt bespaard dat vastzit in stroomafwaartse voorraden.

Hoewel het concept aantrekkelijk klinkt, is de realiteit van veel bedrijven die JIT-productie gebruiken, dat ze hun leveranciers nog steeds moeten dwingen om inventaris te dragen in plaats van deze zelf te dragen en vervolgens korte doorlooptijden van componenten te eisen (en te ontvangen), zodat producten eenvoudig kunnen worden geassembleerd door hen en vervolgens verzonden naar de klant.

Een dergelijke benadering heeft verschillende nadelen. Het kan bijvoorbeeld vatbaar zijn voor elke vorm van verstoring van de toeleveringsketen, zoals werd benadrukt door de COVID-19-pandemie en vervolgens het Suezkanaal-incident.

Omdat er geen voorraden zijn om op terug te vallen, kan een kleine onderbreking van de leveringen aan bedrijven die in JIT-modus werken door slechts één leverancier, de productie op zeer korte termijn dwingen te stoppen.

Aan de andere kant biedt additieve productie op aanvraag een alternatief voor lange toeleveringsketens, waardoor de hele benadering van productie en opslag van artikelen en componenten verandert.

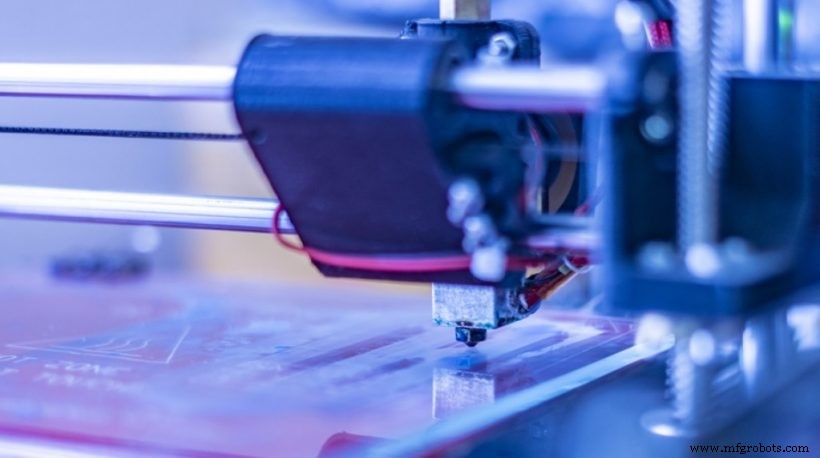

De huidige AM-mogelijkheden bieden hogere afdruksnelheden en verbeterde procesbetrouwbaarheid dan een paar jaar geleden. Tegelijkertijd ontstaan er oplossingen die on-demand productie verder vergemakkelijken, zoals digitale inventarissen en software voor veilige gedistribueerde productie.

De voordelen van on-demand additive manufacturing

Productie op het juiste moment

AM maakt het mogelijk om onderdelen te produceren wanneer ze worden besteld in de exacte hoeveelheid die nodig is.

De belangrijkste reden hiervoor is dat u met 3D-printen onderdelen rechtstreeks vanuit een digitaal ontwerpbestand kunt vervaardigen, zonder gebruik te maken van gereedschap, zoals matrijzen, waarvan de kosten moeten worden afgeschreven via een vaste minimale bestelhoeveelheid.

Zonder een minimale bestelhoeveelheid stelt AM u in staat om componenten kosteneffectief te produceren in hoeveelheden van slechts één artikel.

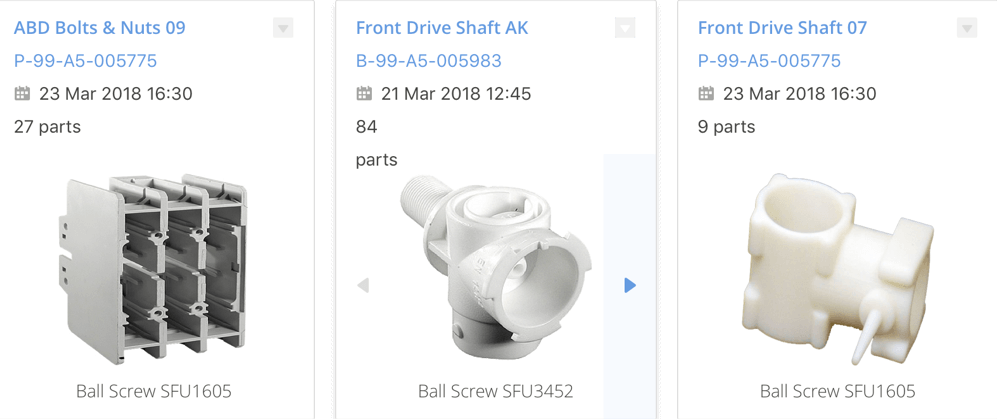

Bovendien stimuleert AM, dankzij zijn digitale karakter, de opkomst van digitale inventarissen - een virtuele opslag van onderdelen die anders ruimte in beslag zouden nemen in een fysiek magazijn.

In een digitale inventaris kunt u een willekeurig aantal artikelen opslaan, samen met hun productie- en nabewerkingsvereisten. Zodra de vraag naar een bepaald artikel verschijnt, kan de productie met een druk op de knop beginnen, aangezien u capaciteit en materialen bij de hand heeft.

Gedistribueerde productie dichter bij de consument

Digitale on-demand productie met AM kan nog verder gaan als u digitale inventarissen koppelt aan een gedistribueerd productienetwerk.

Via gespecialiseerde software die helpt een digitale brug te slaan tussen productiepartners, kunnen bedrijven eenvoudig en veilig 3D-bestanden en data delen met leveranciers en onderaannemers. Op deze manier kunnen ze items 3D-printen, niet alleen wanneer zij of hun klanten ze nodig hebben, maar ook dichter bij waar deze items zullen worden gebruikt.

Hoewel dit concept nog in de kinderschoenen staat, hebben verschillende organisaties pilots en POC's opgezet om de haalbaarheid ervan te bewijzen.

De Amerikaanse fabrikant Moog werkte bijvoorbeeld samen met Microsoft, ST Engineering en Air New Zealand om te demonstreren hoe on-demand 3D-printen de lucht- en ruimtevaartindustrie ten goede kan komen.

Voor dit project voerde een Boeing 777-300-vliegtuig, dat op weg was naar Los Angeles Airport na vertrek uit Auckland, een proof of concept uit waarin de simulatie van een kapot cabineonderdeel centraal stond.

Bij het bereiken van kruishoogte heeft de vliegtuigbemanning het onderhoud in Auckland laten weten dat ze een Business Premier-bumperonderdeel moesten vervangen - dat tussen de stoel en de monitor zit om ervoor te zorgen dat de stoel niet wordt beschadigd wanneer het scherm wordt teruggeduwd naar een standaardpositie.

Het onderhoudsteam gebruikte de toegang tot een digitale onderdelencatalogus, geüpload door de MRO-provider van Air New Zealand, het in Singapore gevestigde ST Engineering, en bestelde een vervangend onderdeel.

ST Engineering identificeerde waar het reserveonderdeel in Los Angeles 3D kon worden geprint en rechtstreeks naar de luchthaven kon worden verzonden.

Door ontwerpbestanden digitaal te delen en gelokaliseerd 3D-printen te gebruiken, kon het onderdeel worden geproduceerd ruim voordat het vliegtuig landde. Binnen 30 minuten nadat hij op het asfalt was, werd het onderdeel vervangen en kon het vliegtuig zijn verdere drie geplande reizen voltooien voordat het terugkeerde naar Auckland.

Volgens Moog zou het leveren van dit reserveonderdeel op een traditionele manier een doorlooptijd van 44 dagen hebben gehad en zou het ongeveer 30.000 dollar aan inkomstenverlies hebben gekost.

Het is duidelijk in het verschiet om een gedistribueerd productienetwerk te creëren dat vergelijkbare scenario's mogelijk zou maken. Bedrijven, met name bedrijven die uitgebreide voorraden hebben en snel moeten worden geleverd met reserveonderdelen, moeten gaan nadenken over hoe ze deze kans kunnen benutten en een concurrentievoordeel kunnen behalen.

Grotere productaanpassing

Additieve productie op aanvraag maakt productie op maat mogelijk voor elke batch met bijna geen beperkingen voor productaanpassing.

AM ontsluit nieuwe aanpasbare mogelijkheden omdat er geen dure gereedschapswijzigingen nodig zijn op basis van individuele specificaties. Bij 3D-printen kunnen de ontwerpgegevens eenvoudig worden aangepast op basis van de wensen van de klant en vervolgens worden overgebracht naar een 3D-printer.

Dit betekent dat de complexiteit die gepaard gaat met maatwerk geen extra kosten met zich meebrengt. Een 3D-printer kost niet meer tijd, energie of materiaal om een complexe vorm te vervaardigen dan een eenvoudige, en nul gereedschap betekent dat het printen van verschillende ontwerpen geen extra productiekosten vereist.

3D-printen van op maat gemaakte artikelen op aanvraag is met name gunstig voor industrieën die moeten reageren op de exacte behoeften van de consument, zoals de gezondheidszorg.

Met on-demand AM van maatwerkproducten speelt de software weer een instrumentele rol. De stijgende trend van massaaanpassing maakte configuratie-, scan- en 3D-modelleringssoftware nog populairder. Dergelijke oplossingen kunnen snel en kosteneffectief de voorkeuren van de klant samenstellen en het eindproduct voorstellen.

Naast online configuratorsoftware moeten bedrijven die op maat gemaakte producten willen produceren met 3D-printen, een duidelijke workflow opzetten voor het maken, volgen en leveren van op maat gemaakte artikelen.

Dit kan echter een uitdaging zijn:een vraag die rijst bij het gebruik van 3D-printen om aangepaste onderdelen te produceren, is hoe u zeer vergelijkbare onderdelen kunt identificeren die in één build zijn afgedrukt.

Er zijn verschillende oplossingen mogelijk, waaronder het gebruik van een geprint label, 3D-scannen, het gebruik van QR-codes en MES-software om een grotere traceerbaarheid mogelijk te maken.

Uitdagingen voor on-demand additive manufacturing

Het opzetten van een on-demand productiefaciliteit gaat verder dan de aankoop van AM-systemen. Omdat AM verschilt van traditionele productie, vereist het gebruik van AM in het on-demand productiemodel een substantiële verandering. Hieronder belichten we verschillende transformatiegebieden waarmee u rekening moet houden om te profiteren van on-demand additive manufacturing.

Ontwerp voor additieve fabricage

Er is een populaire opvatting dat het belangrijkste knelpunt bij het implementeren van AM als een on-demand productiealternatief ligt in de materialen en processen.

Hoewel er op deze gebieden nog steeds enkele beperkingen zijn, is een van de belangrijkste uitdagingen bij het gebruik van AM in de productie het ontwerp voor additieve fabricage (DfAM).

AM werkt het beste wanneer onderdelen zijn ontworpen om met deze technologie te worden gebruikt. Het betekent vaak dat CAD-modellen die zijn ontworpen voor traditionele productie niet levensvatbaar zijn voor 3D-printen, tenzij ze opnieuw worden ontworpen en geoptimaliseerd om te voldoen aan de vereisten van AM-processen.

De noodzaak van herontwerp vormt een uitdaging, omdat het een hoog niveau van expertise en investeringen vereist in het testen van de nieuwe ontwerpversies.

Digitale inventaris opzetten

Zoals hierboven aangegeven, is digitale inventaris een ding dat bedrijven kan helpen echt te profiteren van on-demand additive manufacturing.

Sommige bedrijven proberen een digitale database te maken van 3D-bestanden in gedeelde mappen. Deze aanpak is echter niet erg efficiënt:het zal hoogstwaarschijnlijk geen connectiviteit hebben met uw productiebeheersysteem en u zou bestanden moeten downloaden telkens wanneer u ze 3D-geprint wilt hebben.

Een betere benadering zou zijn om speciale software te gebruiken om CAD-modellen EN hun productievereisten op te slaan.

Een enkel systeem om digitale AM-reserveonderdelen op te slaan, maakt het gemakkelijk en ongecompliceerd om het ontwerpbestand en alle benodigde gegevens over het onderdeel, zoals het vereiste proces en materiaal, te vinden.

Een extra vereiste voor een digitale inventarisatie is connectiviteit met uw andere IT-systemen zoals ERP en MES. Door uw virtuele voorraad- en productiebeheersoftware digitaal te koppelen, kunt u met een klik op de knop onderdelen bestellen en voor productie verzenden, wat uiteindelijk enorm veel tijd en moeite bespaart.

Lees ook:4 manieren waarop digitale inventaris uw additieve productieactiviteiten kan ondersteunen

Toekomstbestendige toeleveringsketens met on-demand additive manufacturing

Terwijl bedrijven een postpandemisch tijdperk ingaan, willen ze hun productie toekomstbestendig maken. Volgens een recent onderzoek van Fictiv wordt door 84% van de bedrijven on-demand productie beschouwd als een van de cruciale oplossingen.

Het betekent dat als en wanneer er weer een externe schok is van de omvang van COVID-19, on-demand AM een waardevol hulpmiddel kan blijken te zijn in de inspanningen van uw organisatie om uw essentiële toeleveringsketens op een meest flexibele, efficiënte en duurzame manier te laten werken .

3d printen

- 5 redenen om uw postproductieplanning voor additieve productie te automatiseren

- Industrialisatie van additieve productie:3 belangrijke trends in 2021

- Hoe OEM's in de automobielindustrie uitdagingen op het gebied van additieve productie kunnen oplossen door middel van digitalisering

- Hoe kunnen merken voor consumptiegoederen hun additieve productieactiviteiten transformeren?

- Hoe toeleveringsketenbedrijven roadmaps kunnen maken met AI

- Hoe contextuele mobiliteit de productiviteit van de toeleveringsketen kan verhogen

- Hoe traceerbaarheid de veerkracht van de toeleveringsketen kan vergroten

- Hoe het automatiseren van crediteurenadministratie supply chains kan helpen floreren

- Hoe geconnecteerde technologie kan helpen bij het oplossen van de supply chain-uitdagingen

- Hoe automatisering fabrikanten kan helpen bij het navigeren door COVID-19

- Additive Manufacturing-technologie en hoe SDK's kunnen helpen