Interview met expert:Fedor Antonov, CEO van Anisoprint over waarom composiet 3D-printen een van de grootste trends in AM is

Composite 3D-printen, ondanks dat het een jonge technologie is, wordt snel volwassen om nieuwe kansen te ontsluiten in de productie van robuuste, maar lichtgewicht onderdelen.

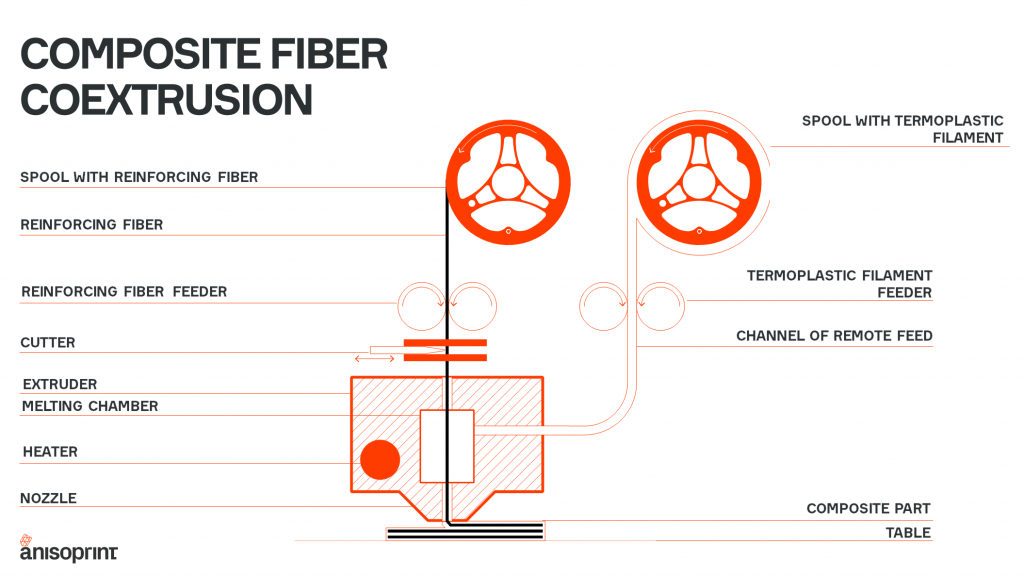

Een bedrijf dat de grenzen van composiet 3D-printen verlegt, is Anisoprint, de Russische start-up, die een materiaalextrusieproces heeft ontwikkeld dat Composite Fiber Coextrusion (CFC) wordt genoemd.

CFC-technologie maakt het mogelijk om kunststof direct tijdens het printproces te versterken met continue composietvezels, waardoor het mogelijk is om zeer duurzame, sterke onderdelen te produceren.

We spraken met Fedor Antonov, CEO van Anisoprint, om meer te weten te komen over de voordelen van CFC-technologie, de huidige toepassingen en Fedor's visie op de toekomst van de composiet 3D-printmarkt.

Kun je me iets vertellen over Anisoprint?

Anisoprint is een bedrijf dat 5 jaar geleden is opgericht door experts in het ontwerp en de optimalisatie van composietmaterialen met een gemeenschappelijke visie op de toekomst van composieten.

Onze missie is om een wereldwijd gevraagde innovatieve productietechnologie te ontwikkelen voor de fabricage van lichtgewicht constructies die de manier waarop vliegtuigen, auto's en ruimtevaartuigen eruit zullen zien, zullen veranderen. Lichtgewicht betekent minder gebruik van hulpbronnen, minder brandstof, lagere emissies - en uiteindelijk een duurzamere toekomst.

Anisoprint heeft Composite Fiber Co-extrusion technology (CFC) ontwikkeld. Kunt u uitleggen wat de technologie is en welke waarde het op de markt brengt?

Het belangrijkste doel dat we voor ogen hadden bij het ontwikkelen van CFC-technologie was om de meest flexibele composietproductietechnologie op de markt te brengen.

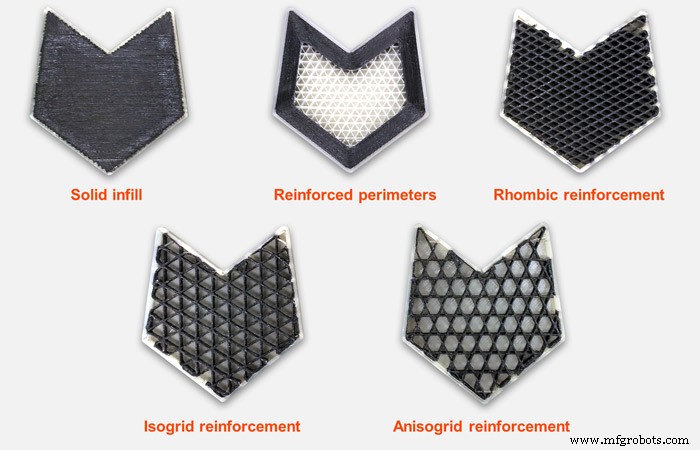

Co-extrusie-aanpak biedt veel vrijheid:vrijheid in het kiezen van het matrixmateriaal, vrijheid in het variëren van de volumefractie van wapening en het toestaan van complexe wapeningspaden. Tegelijkertijd zorgen voorgeïmpregneerde (composiet) continue vezels voor sterkte en stijfheid.

Vrijheid in materiaalkeuze stelt ons in staat om verschillende soorten polymeren te versterken met zeer sterke vezels om composieten te vervaardigen met een breed scala aan eigenschappen, zoals thermische of chemische weerstand, impact, slijtage, weerstand tegen vermoeiing, wrijving eigenschappen, enz.

De mogelijkheid om de vezelvolumefractie te variëren, stelt ons in staat om composietroosterstructuren te printen die veel efficiënter zijn dan composietlaminaten of sandwiches. Met CFC is elke complexe vorm met bijna elk materiaal mogelijk.

Welke industrieën en toepassingen zijn het meest geschikt voor uw technologie?

Composieten zijn de beste materialen voor lichtgewicht toepassingen. Lichtgewicht eigenschappen zijn zeer gewild in de lucht- en ruimtevaart, high-performance auto-, sport- en medische industrieën.

Als iets moet vliegen of snel moet bewegen, of mensen het moeten dragen, is lichtgewicht essentieel. Hier zien we de toekomst van composiet AM.

3D-printen zorgt voor meer flexibiliteit in de fabricage van composieten, waarbij composietmaterialen worden gebruikt voor snelle prototyping, waardoor meerdere ontwerpiteraties snel kunnen worden gemaakt en de productie van lichtgewicht gereedschappen en mallen, die de doorlooptijd van de productie aanzienlijk kunnen versnellen.

Het gebruik van lichtgewicht materialen voor robotmontage en lasmallen kan de bewegingssnelheid en daarmee de productiviteit aanzienlijk verhogen. Lichtgewicht gereedschappen zijn veel gemakkelijker te hanteren tijdens het gebruik, wat tijd bespaart en de productie veiliger maakt.

Kun je een paar succesverhalen delen over het gebruik van je technologie?

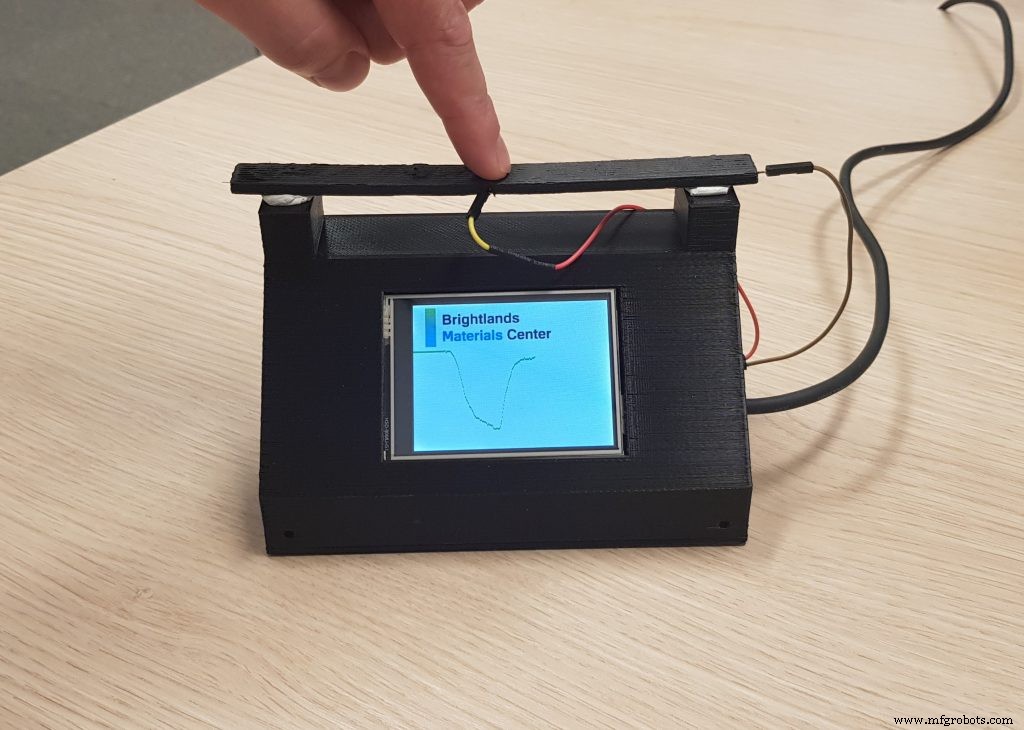

We zijn trots om te zien dat gebruikers van anisoprinting succesvol zijn met de technologie om hun productiedoelen te bereiken en soms zelfs echte ontdekkingen te doen. Onze klant, Brightlands Materials Center, heeft zelfgevoelige composietonderdelen ontwikkeld die kunnen worden gebruikt voor het bewaken van kritieke constructies in de lucht- en ruimtevaart, de bouw en de gezondheidszorg.

Gewoonlijk wordt zelfgevoelig materiaal gemaakt met de traditionele fabricagetechnieken van composieten, de complexe processen in meerdere fasen waarbij de specialistische apparatuur betrokken is.

Brightlands Materials Center combineert de zelfdetectie van continue vezels met de fabricage van de composieten door anisoprinting om het effectiever te maken.

De resultaten zijn ontdekt door vervorming te volgen in een eenvoudige buigbalk en in een schaalmodel van een composiet voetgangersbrug. Door de brug te duwen, wordt de vervorming van de constructie als functie van de uitgeoefende belasting gemonitord.

Enkele andere spannende use-cases hebben betrekking op de productie van gereedschappen en bevestigingen voor massaproductie. Anisoprinting hielp bij het verkrijgen van een duurzamer en goedkoper hulpmiddel voor het vormen van plaatmetaal, waardoor de kosten ten minste twee keer werden verlaagd.

In het geval van een armatuur voor de productielijn hebben onze klanten de levensduur van de trekhaak verlengd door deze te anisoprinten met PETG-plastic, versterkt met continue vezels. Het materiaal is bestand tegen peroxide waterstof dat in deze productielijn wordt gebruikt voor het wassen.

Al deze gebruiksscenario's zijn mogelijk dankzij de flexibiliteit van onze technologie:u kunt vezels op willekeurige banen leggen; maak composiet roosterstructuren die maximale sterkte geven met minimaal materiaal; gebruik elk plastic als een matrix om de composieten te krijgen met elke eigenschap die je nodig hebt.

Anisoprint heeft onlangs de grote 3D-printer van composietvezels geïntroduceerd. Wat was de drijfveer achter de ontwikkeling van dit systeem?

We hadden altijd een visie op de ideale composietproductietechnologie – anisoprinting – die autonome, eentraps, gereedschapsloze productie van optimale, grootschalige composietstructuren met complexe vormen mogelijk maakt.

Elk nieuw product dat we ontwikkelen is een stap in de richting van deze anisoprinter.

De PROM IS 500 is onze eerste industriële machine, wat betekent dat hij voldoet aan alle industriële normen voor betrouwbaarheid, tolerantie en veiligheid door gebruik te maken van hoogwaardige industriële componenten.

Het is een hogetemperatuurmachine die in staat is om hoogwaardige polymeren, zoals PEEK, PEKK, PEI en andere, te printen en te versterken. Het heeft een groot bouwvolume (600x420x300 mm) en een hoge productiviteit. Het is dus puur ontworpen voor productie, 24×7 draait in een fabrieksomgeving.

Wat is uw mening over de huidige staat van composiet 3D-printen en hoe ontwikkelt de technologie zich?

We zijn nu al meer dan 6 jaar actief op dit gebied en we kunnen duidelijk zien hoe composiet 3D-printen zich in de loop der jaren heeft ontwikkeld. Het is ongetwijfeld de meest prominente nieuwe trend in 3D-printen van vandaag, terwijl het slechts 3 jaar geleden iets nieuws en exotisch was en slechts een paar experts er ooit van hadden gehoord.

Vandaag de dag zien we marktstudies die 3D-printen van composieten erkennen als een aparte technologiegroep met een van de hoogste groeipercentages. Ook het aantal spelers op de markt neemt jaar na jaar snel toe.

De 21e eeuw wordt de eeuw van composieten, en 3D-printen is de technologie om dit mogelijk te maken.

Wat brengt het komende jaar voor Anisoprint?

We zullen binnenkort veel nieuwe productaankondigingen hebben, zowel in het desktop- als het industriële segment.

De PROM IS 500 wordt begin 2021 aan de eerste klanten geleverd en de officiële verkooplancering vindt eind dit jaar plaats.

Er komen dit jaar een aantal nieuwe producten in het desktopsegment aan die we geheim zullen houden voor de officiële release. Ik kan alleen maar zeggen dat het nieuwe materialen, software en serviceaanbiedingen zal bevatten.

Ga voor meer informatie over Anisoprint naar:anisoprint.com

3d printen

- Interview met een expert:Dr. Alvaro Goyanes van FabRx

- Expertinterview:Felix Ewald, CEO van DyeMansion

- Interview met expert:Duncan McCallum, CEO van Digital Alloys over Joule Printing en de toekomst van Metal 3D Printing

- 3D-printen en Formule 1:5 trends in de autosport

- Expertinterview:Nanoe CEO Guillaume de Calan over de toekomst van keramisch 3D-printen

- Expert Interview:Ultimaker President John Kawola over de toekomst van 3D-printen

- Interview met expert:Simon Fried, medeoprichter van Nano Dimension over de opkomst van 3D-printen voor elektronica

- Interview met expert:CEO van PostProcess Technologies over het oplossen van het knelpunt in de nabewerking voor additieve productie

- Interview met expert:Nanci Hardwick, CEO van MELD Manufacturing, over het benutten van het potentieel van de productie van metaaladditieven

- Interview met experts:Andy Kalambi, CEO van RIZE, over het duurzaam en schaalbaar maken van industrieel 3D-printen

- Interview met expert:Joachim Zettler, CEO van APWORKS, over het vinden van de juiste businesscase voor 3D-metaalprinten