Composieten-intensief meesterwerk:2020 Corvette, Part 2

Eerder dit jaar verscheen het eerste deel van de achtste generatie Chevrolet Corvette sportwagens (C8's) van General Motors Co. (GM, Detroit, Mich., V.S.) rolden van de assemblagelijn van GM's Bowling Green, Ky., V.S. Beschreven als de "snelste, krachtigste Corvette ” in de 67-jarige geschiedenis van het model is het ook de meest composietintensieve Corvette , en de eerste met een middenmotorconfiguratie. Niet alleen is de 2020 Corvette Stingray mooi en snel, maar het is bedrogen met een groot aantal luxe functies. Laat je echter niet voor de gek houden door een goed uiterlijk en snelle circuittijden:er zit veel innovatie op het gebied van composieten op deze auto. CW ’s tweedelige berichtgeving over het gebruik van composieten in dit voertuig begon in het nummer van juli 2020. Dit is deel 2.

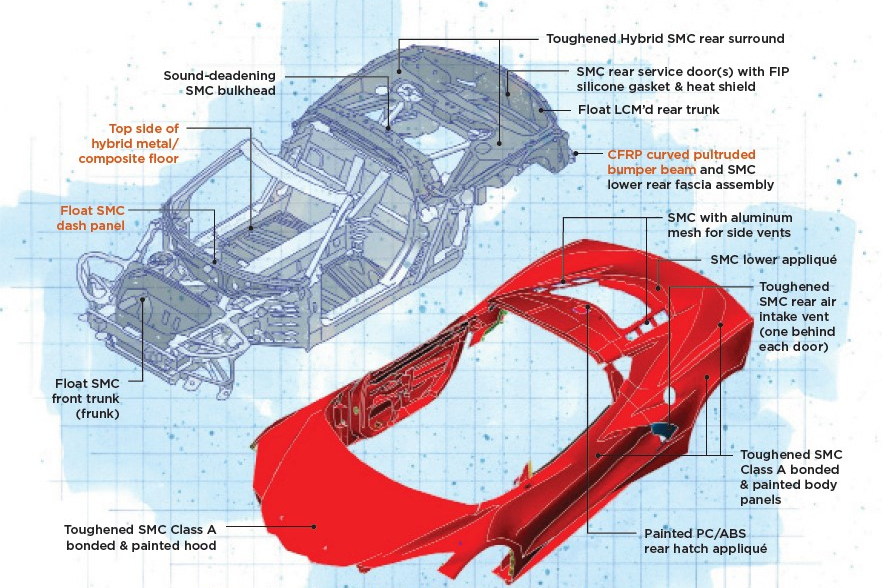

Lichaamsstructuur:deel B

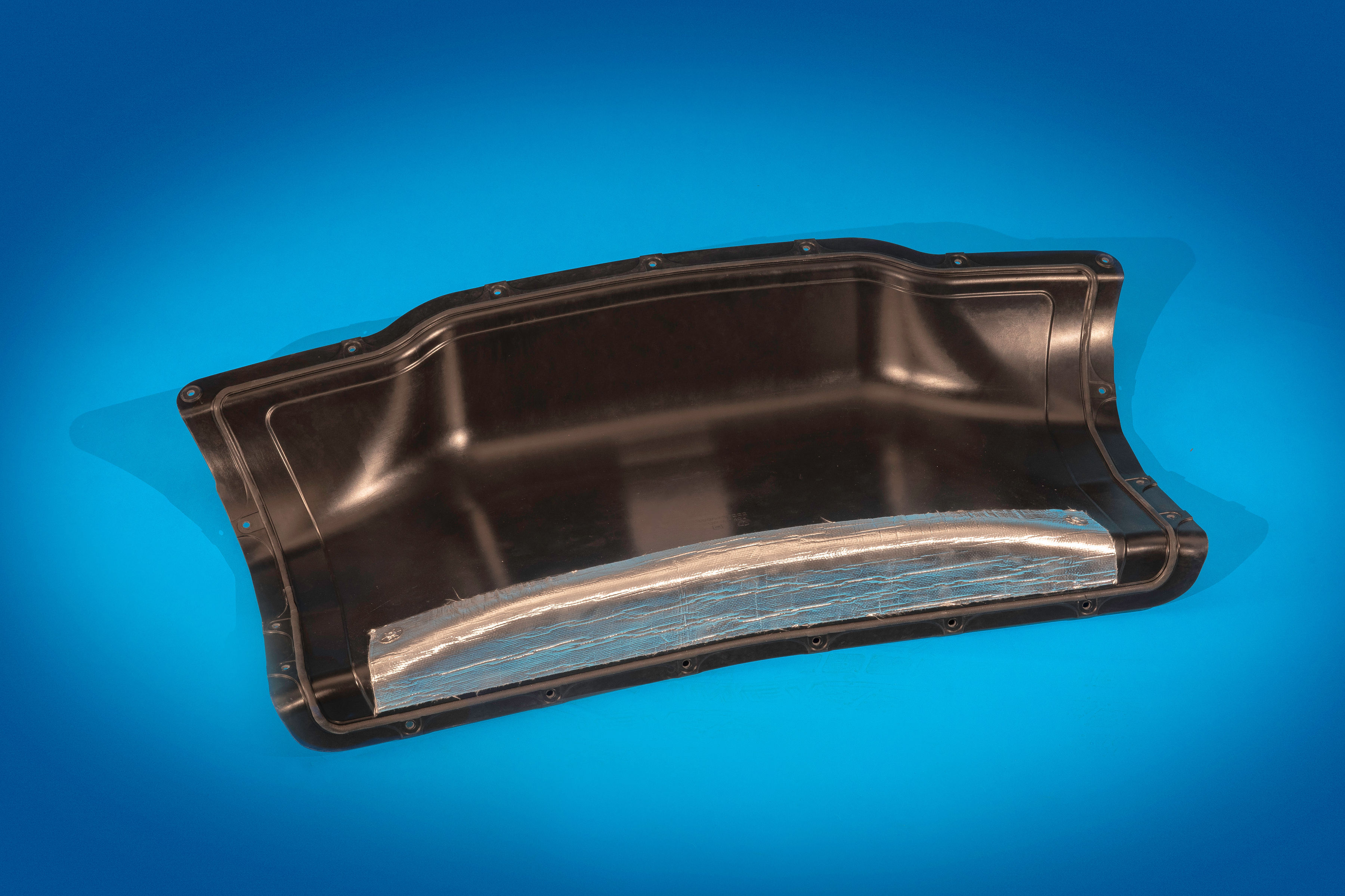

De nieuwe Corvette heeft niet één maar twee koffers die samen 0,36 kubieke meter vracht kunnen bevatten. Beide trunks zijn geproduceerd in 42 gew.% gehakte glasvezel/vinylester-onverzadigde polyester (VE-UP) hars, maar gebruiken verschillende processen die worden aangedreven door geometrie en mechanische vereisten. De voorste kofferbak (frunk ) is door compressie gegoten 0,95 soortelijk gewicht (SG) "float" sheet molding compound (SMC), terwijl de achterkoffer wordt gevormd via het gepatenteerde PRiME-proces (Prepositioned Reinforcement zorgen voor Manufacturing Excellence), een variant van vloeibare compressie (LCM). De float SMC en het PRiME-proces zijn ontwikkeld door de processor Molded Fiber Glass Co. (MFG, Ashtabula, Ohio, V.S.). MFG produceerde alle structurele SMC- en LCM-onderdelen op de auto.

“Hoewel beide ruimtes worden gekenmerkt door langwerpige muren met geringe diepgang, is de frunk is kleiner dan de achterkoffer en kan onder druk worden gegoten”, legt Chris Basela, Corvette uit hoofdingenieur carrosseriebouw. “De achterkoffer had hogere mechanische prestaties nodig en had een moeilijke geometrie om te vullen met een SMC-lading. Omdat we met het PRiME-proces de vezellengte kunnen wijzigen, kunnen we langere voorgepositioneerde wapening in onze voorvorm gebruiken. De hars laten stromen [niet het glas] bleek de beste aanpak.”

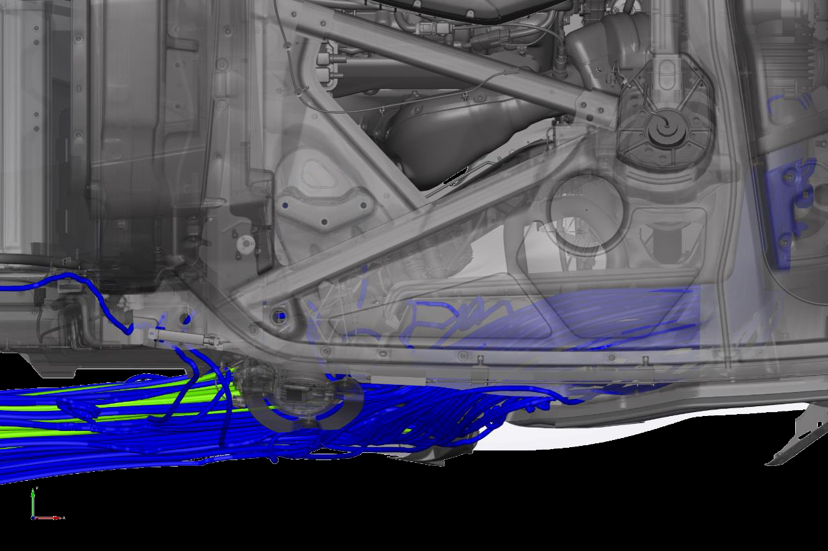

Slimme techniek en een nieuw materiaal waren de sleutel tot het koelen van de motor van de C8. Meerdere primaire koelpaden (achterinlaten achter elke deur, ventilatieopeningen in het stuurhuis en buitenboordmotorkoelinlaten) voeden zeer complexe inductiekanalen die lucht door het voertuig en over de motor leiden, voordat deze wordt uitgeworpen door ventilatieopeningen van aluminium gaas en SMC-appliqués aan weerszijden van de glazen wand met de Corvette motor. De applicaties zijn gemaakt met MFG's float (0,95-SG) SMC (chipped glass/UP-VE hars). Het materiaal heeft een laag gehalte aan vluchtige organische stoffen (VOS) en reduceert de emissies en elimineert de noodzaak van resonatoren op inductiekanalen aan de achterkant, terwijl de kosten en massa (2,4 kilogram) worden verlaagd in vergelijking met alternatieve technologieën.

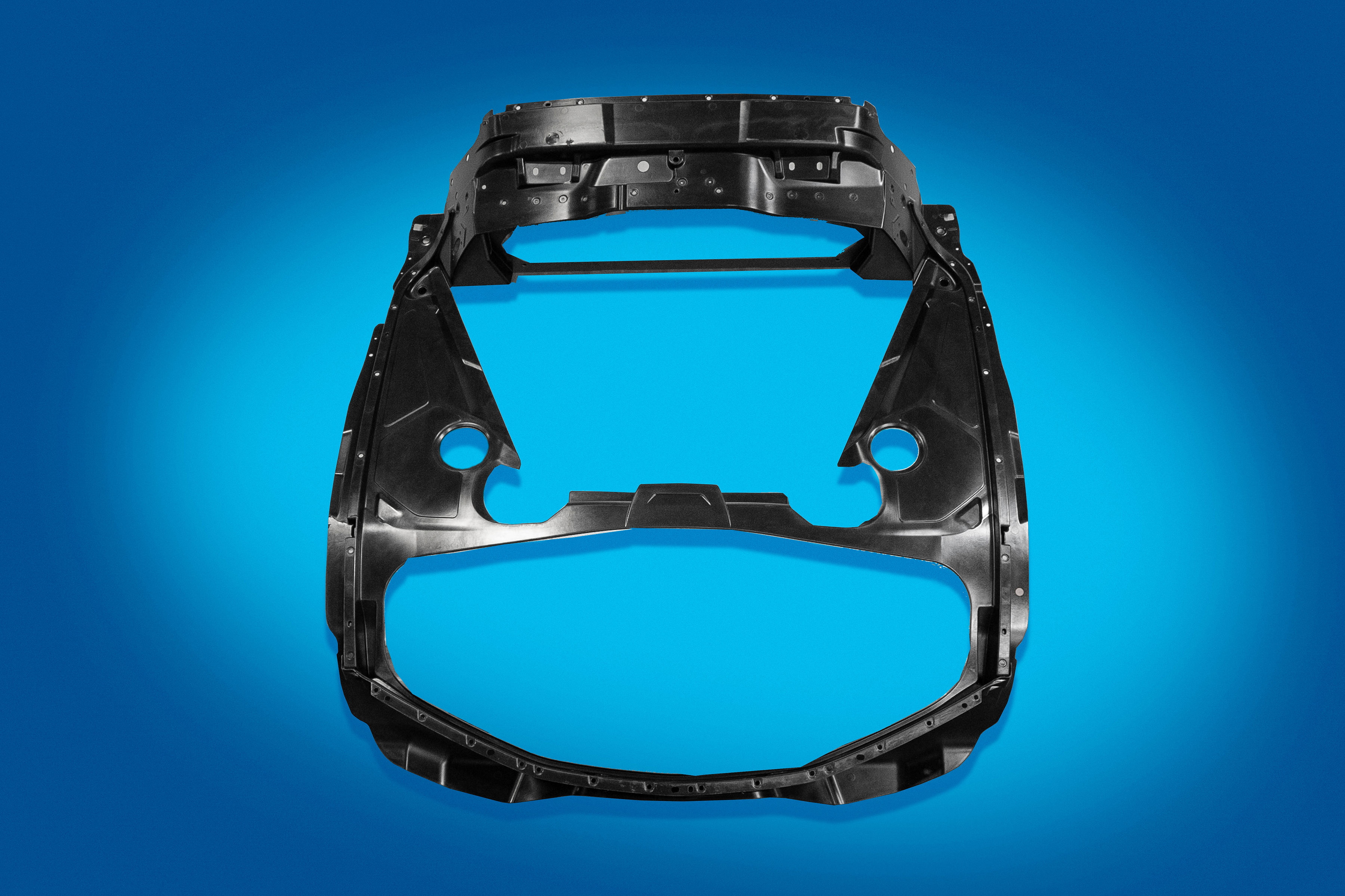

Het massieve, voor de klant zichtbare achterste surroundframe — 64 bij 69 bij 24 inch (163 bij 175 bij 61 centimeter) — dat de achterste helft van het passagierscompartiment omringt, is onder druk gegoten in gehard 1.2-SG SMC. Dit hybride versterkte materiaal bestaat uit koolstofvezel met 15% vezelvolumefractie (FVF) en glasvezel met 30% FVF, met een VOS-arme hars, geformuleerd om bestand te zijn tegen de hitte van de motorruimte. Het frame vormt de dimensionale basis voor alle achterste buiten- en binnenpanelen, maar dankzij het flexibele ontwerp kan het voor meerdere modelvarianten worden gebruikt. Dankzij de aanzienlijke consolidatie van onderdelen werden secundaire aanbouwdelen geëlimineerd, waardoor er meer ruimte in het pakket was, minder geluid/trillingen/hardheid (NVH), een betere carrosseriestructuur en betere afdichting, beter zicht op de achterklep en minder massa (15%) en lagere kosten in vergelijking met de uitgaand kader. "Gezien de grootte van dit onderdeel, dat bijna 1,80 meter hoog en 2 meter diep is, moesten we het materiaal eigenlijk bergopwaarts in de mal laten stromen, dus we waren allemaal een beetje bezorgd bij die eerste opname", herinnert Basela zich.

Even interessant is het tussenschot (frame in het midden van het raam), dat op maat is samengesteld door MFG om uitdagingen op het gebied van hoge temperaturen en lawaai op te lossen, aangezien dit deel van de cabine direct boven de V8-motor zit. Glasvezelversterking in combinatie met berylliumgrafietvuller in VOC-arme VE-UP-hars dempt de geluidsoverdracht naar het passagierscompartiment zo effectief dat secundaire geluiddempende tegenmaatregelen overbodig zijn. Dat zorgde op zijn beurt voor lagere kosten, meer interieurpakketruimte en passagierscomfort, en verbeterde carrosserieafdichting en NVH. "Met een soortelijk gewicht van 2,2 is dit het eerste samengestelde onderdeel dat ik ooit heb gevraagd om massa toe te voegen in plaats van het eruit te halen ”, lacht Basela.

Sluitingen en trim

Carrosseriepanelen aan de buitenkant zijn allemaal verlijmd (binnen/buiten), gelakt, gehard 1.2-SG SMC (22-28% FVF-glasvezel/UP-hars, afhankelijk van de component) van Continental Structural Plastics (CSP), een onderneming van de Teijin Group (Auburn Hills, Mich., V.S.). Door composietsluitingen vast te schroeven, bereikt GM de agressieve styling, aerodynamica en functionele koelingsintegratie van de C8, met kosteneffectieve lichtgewichting op meerdere modelvarianten met gemeenschappelijke onderdelen. Alle carrosseriepanelen zijn inline gespoten op een "skuk-systeem" in voertuigpositie, met behulp van Bowling Green's innovatieve robotachtige natschuurproces.

Een andere innovatie is het gebruik van een eendelige, thixotrope pakking van elastomeer siliconenschuim, aangebracht op de achterkant van de SMC-servicedeuren, die zich in de achterkoffer bevinden (een op coupés, twee op cabrio's), en die klanten toegang geven tot de lucht- filtersysteem. Vanwege de nabijheid van de motorruimte, werd het hoogwaardige schuim-in-place (FIP) elastomeer (Silastic 3-8186 van Dow, Inc., Midland, Mich., VS) gespecificeerd om continu gebruikstemperaturen tot 392 te overleven. °F/200 °C terwijl het een duurzame afdichting biedt met uitstekende weerstand tegen compressie, zelfs na herhaalde open/dicht-cycli. GM meldt dat de meeste andere gestanste schuimen en pakkingen zouden zijn gesmolten of afgebroken onder voortdurende blootstelling aan dergelijke temperaturen. Na het doseren wordt de aangebrachte pakking gedurende 10 minuten bij 167 ° F / 75 ° C met warmte behandeld om het schuim uit te zetten, waardoor stanskosten en afval worden geëlimineerd. De deuren zelf zijn van gehard SMC (42% FVF-glas in een VE-UP-matrix). Hitteschilden, geproduceerd door Gentex Corp. (Carbondale, Pa., VS) met hitte- en slijtvaste gealuminiseerde Kevlar-aramidestoffen (vezel van DuPont de Nemours, Inc., Wilmington, Del., VS), geven deurinterieurs extra thermische beveiliging.

GM gebruikte ook zijn volledig geautomatiseerde precisiewielbalanssysteem van de tweede generatie op de C8. Ontwikkeld in samenwerking met The 3M Co. (St. Paul, Minn., VS) en ESYS Automation (Auburn Hills, Mich., VS), vervingen de samengestelde wielgewichten met hoge dichtheid (5,8-SG) met op maat gemaakte magnetische eigenschappen de traditionele gestempelde metalen gewichten in gelakt staal, zink of lood die een specifieke massa hebben en met de hand op wielen moeten worden aangebracht. Het nieuwe systeem maakt gebruik van grote spoelen geëxtrudeerde tape met zelfklevende achterkant die 67% van het volume postindustriële, corrosiebestendige, volledig recyclebare staallegering in een fluorpolymeerbasis bevatten. Het geautomatiseerde systeem onderzoekt elk wiel, snijdt en past op maat gemaakte tapesegmenten toe in kleinere, nauwkeurigere stappen om het rijgedrag te verbeteren en bandenslijtage te verminderen. Het vermindert ook de montagetijd en -kosten, vereenvoudigt de inventaris, elimineert afval en arbeid en wordt aangeboden in meer kleuren dan metalen gewichten.

Coupé-daken zijn verkrijgbaar in drie uitrustingsniveaus:gelakt, gehard SMC met lage dichtheid (van CSP); helder, hard gecoat polycarbonaat (PC); en helder gecoat/blootgesteld geweven koolstofvezelcomposiet met geverfde randen (van deBotech Inc., Mooresville, N.C.). CSP levert ook verschillende Klasse A, geharde 1.2-SG SMC-panelen voor cabriolet-intrekbare daksystemen.

Andere bekledingspanelen aan de buitenkant zijn onder meer een boven- en onderfront van geverfd thermoplastisch polyolefine (TPO), de laatste met geïntegreerde kanalen om lucht naar de remmen te leiden (alleen Z51-pakket) en warmtewisselaars aan de buitenkant. Het buitenste rooster en de ventilatieopeningen voor de remkoeling zijn geverfd met acrylonitril-butadieen-styreen (ABS).

Het bovenste achterpaneel is in kleur gegoten (MIC) TPO, maar het onderste achterpaneel is Klasse A geverfd, 1.2-SG SMC (glas / UP-hars), vanwege de nabijheid van het onderdeel tot hete uitlaatuiteinden. Dankzij de uitstekende mechanische prestaties van SMC kon GM een niet-ondersteunde korte achteroverbouw ontwerpen en gebruik grotere afstanden tussen hulpstukken zonder door te zakken. SMC verdeelt ladingen ook efficiënt over een groter gebied bij aanrijdingen van achteren bij lage snelheid dan thermoplasten. Beugels en parkeerhulpsensoren achter zijn verbonden met de SMC. Er wordt gezegd dat dit de eerste keer is dat SMC-bumpers zijn gebruikt op voertuigen met een groot volume.

Applicaties op de achterklep zijn voorzien van geverfd PC/ABS voor het bovenpaneel, SMC met aluminium gaas voor ventilatieopeningen aan de zijkant en een SMC-applicatie aan de onderkant om thermische belasting direct boven de motor op te vangen. Deze SMC-panelen worden geproduceerd door Quantum Composites Inc. van LyondellBasell (Bay City, Mich., V.S.). De ontgrendelingsschakelaars van de deurkruk zijn van PC/ABS, terwijl de achterste luchtinlaatopening van SMC is. De basisauto heeft een geblazen, geverfde ABS-spoiler en het achterste luchtuitlaatrooster is spuitgegoten geverfd ABS. De appliqués op de A-stijlen en de kopstukken zijn van geverfd ABS, evenals de kappen van de buitenspiegels en de inlaatroosters van de radiator. Afhankelijk van het optiepakket, een geharde SMC voorvleugel en ofwel een geblazen TPO of koolstofvezelcomposiet frontsplitter/diffuser - helder gecoate/zichtbaar geweven koolstof/epoxy geproduceerd door deBotech met gebruikmaking van prepreg van Solvay Composite Materials (Alpharetta, Ga., VS) — dragen bij aan extra aerodynamische stabiliteit. Een achterdiffusor in gehard SMC past bij de onderste SMC-achterkant in Klasse A geverfde SMC van MFG.

Het premium koolstofvezelpakket is voorzien van verschillende helder gecoate/zichtbare geweven koolstofvezelaccenten aan de binnen- en buitenkant, waaronder spiegelkappen, grille-inzetstuk, frontsplitter, accessoirevleugel, motorcompartimentafdekkingen, binnendeurschakelaarplaten, tuimellijsten, instrumenten- omlijsting van paneelcluster, afdekkingen van portiergrepen, kwartapplicaties en rijbedieningsplaat. Deze componenten worden geproduceerd door deBotech, SMI Composites LLC (Comer, Ga., V.S.) en Plasan Carbon Composites (Wixom, Mich., V.S.).

Geavanceerde technologie

De Corvette 2020 heeft al vele prestigieuze brancheprijzen gewonnen, waaronder 2020 MotorTrend Car of the Year, 2020 Automotive News PACE (Premier Automotive supplier Contributions to Excellence) Partnership Award, en verschillende prijzen van de Society of Plastics Engineers (SPE), waaronder de 2019 Vehicle Engineering Team Award . "Hoewel de nieuwe Stingray's architectuur met middenmotor domineert de krantenkoppen, ongeacht waar de motor zich bevindt — voor of achter de bestuurder — gedurende acht generaties, Corvettes hebben altijd de laatste stand van de techniek op het gebied van automaterialentechnologie verbeterd”, voegt Tadge Juechter, executive chief engineer bij Global Corvette, toe. "Geavanceerde technologie vormt de kern van wat we doen."

Hars

- 10 voordelen van cloud computing in 2020

- De toekomst van 3D-printen:12 belangrijke inzichten van AMFG's AM Landscape Digital Conference 2020 (deel 1)

- De toekomst van 3D-printen:12 belangrijke inzichten van AMFG's AM Landscape Digital Conference 2020 (deel 2)

- Onderhoudsleiderschap, deel 3

- Inleiding tot harmonischen:deel 1

- Duurzaamheid in productie - deel 3

- 2020-trends en uitdagingen beïnvloed door Covid-19:deel I

- Draaien is optioneel

- Wat is een onderdeelnummer?

- Bewerking van kleine onderdelen

- Cilindriciteit in GD&T