Uitdagingen van laserondersteunde tapewikkeling van thermoplastische composieten

Thermoplastische composieten (TPC's) zijn de afgelopen jaren uitgebreid gepromoot vanwege hun hoge potentieel om de productiesnelheid te verhogen en gewichtsvermindering mogelijk te maken. Een van de meest besproken onderwerpen voor het verhogen van de productiesnelheden met TPC's is in-situ consolidatie (ISC) tijdens geautomatiseerde plaatsing van glasvezel en tape (AFP/ATP).

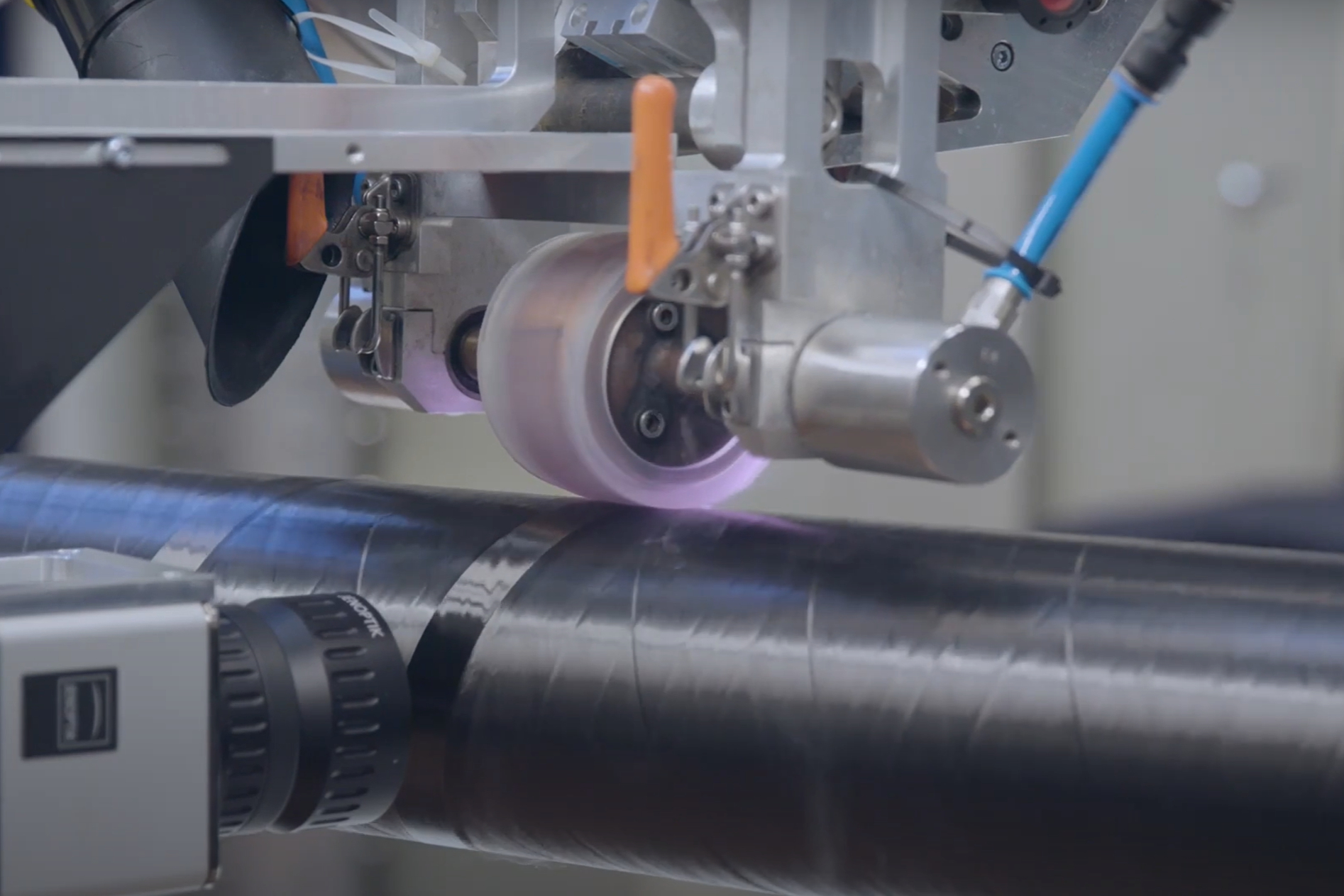

ISC werd eigenlijk voor het eerst gedemonstreerd met beperkte constructies zoals buizen, en biedt nog steeds een groot potentieel voor omwikkelde drukvaten en opslagtanks. Deze structuren kunnen worden geproduceerd met behulp van laser-assisted tape winding (LATW), die bestaat uit een laser-assisted tape placement (LATP) machine en een roterende doorn (Fig. 1).

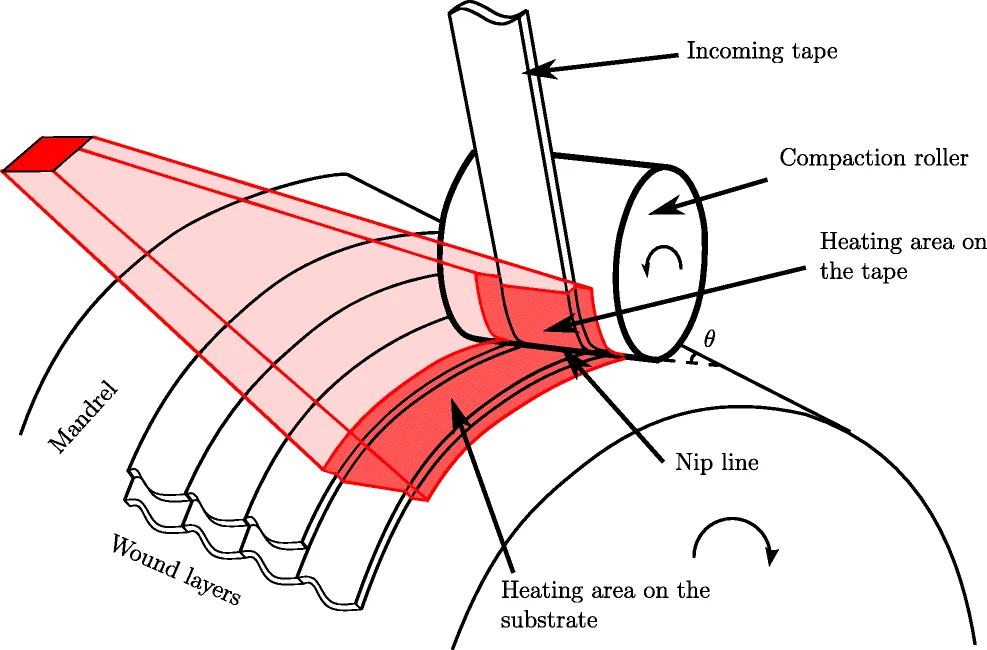

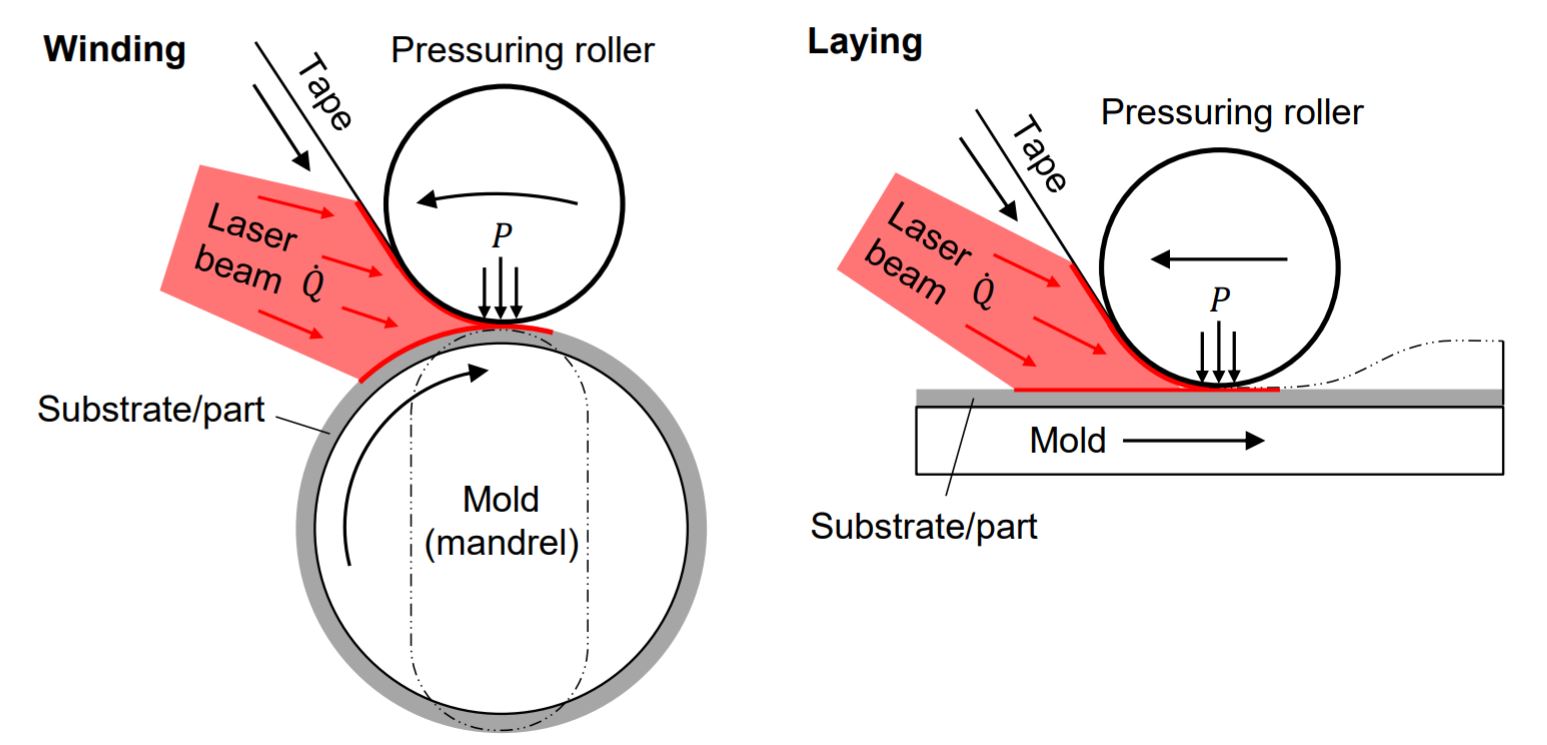

De AFP/ATP-kop is geïnstalleerd op een CNC-robot met zes assen en gebruikt een laser om de binnenkomende tape en het substraat te verwarmen om het thermoplastische polymeer te smelten. De tape wordt vervolgens met een roller op het substraat gedrukt om de hechting en consolidatie van de tussenlaag te bevorderen.

First-ply-strategieën

Zoals elk additief productieproces, is de eerste laag in LATW een probleem dat moet worden aangepakt. Voor een buis die op een metalen doorn is geproduceerd (aluminium heeft de voorkeur), moet worden overwogen om de doornextractie na te winden en een lossingsmiddel toe te passen.

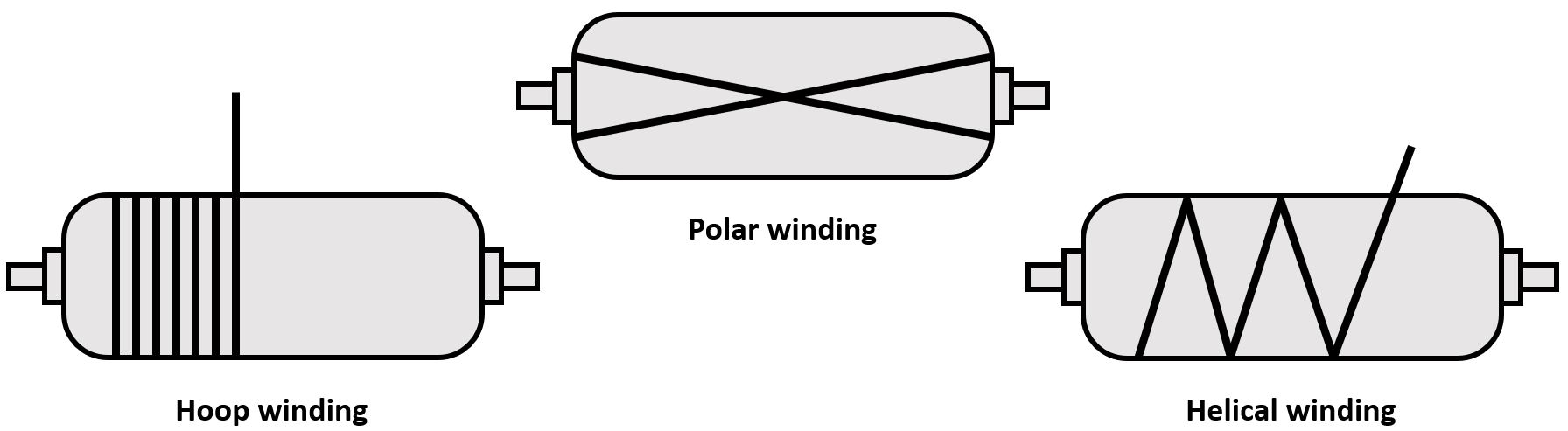

Een andere overweging is fixatie. Als hoepelwikkeling wordt toegepast op de eerste laag (versus een spiraalvormige of axiale lay-up, Fig. 2), kan plakband handmatig aan het begin en het einde van de laag worden geplaatst om de stabiliteit en hechting aan de binnenkomende tape te verbeteren. Als een spiraalvormige of axiale lay-up vereist is, moeten complete taperingen worden aangebracht en vastgemaakt aan de randen van de cilinder, met plakband om wegglijden te voorkomen.

Voor een Type IV drukvat (kunststof voering met koolstofvezel composiet omhulsel), of bij het omwikkelen van een plastic pijp, wordt de binnenkomende tape aan de voering versmolten. Dit elimineert de noodzaak voor plakbandbevestiging, maar de plastic voering en TPC-tape moeten hetzelfde basispolymeer hebben om een goede hechting te garanderen.

Er kunnen problemen optreden bij het verwarmen van de plastic voering. Als het bijvoorbeeld de laserverwarming niet kan absorberen, of als een metalen doorn wordt gebruikt, overweeg dan om de laserhoek aan te passen om de binnenkomende tape volledig te verwarmen. Met andere woorden, in plaats van de typische positionering zodat de laser tussen . wordt verdeeld de binnenkomende tape en het substraat (Fig. 1), draai de laser meer richting de band. Dit voorkomt laserreflecties, zorgt voor een gelijkmatigere verwarming van de tape en vermindert het energieverbruik.

Laserdistributie verandert met de laaghoek of veranderende geometrie

Zoals hierboven beschreven, wordt de laser typisch tijdens LATP- en LATW-processen verdeeld tussen de binnenkomende tape en het substraat. Deze verdeling is constant in gevallen waarin de straalgeometrie en de lay-uprichting constant zijn. Er zijn echter overwegingen. Bijvoorbeeld tijdens een axiale layup op een buisvormige doorn (wat ongeveer gelijk zou zijn aan de platte mal in Fig. 3), zal de binnenkomende tape dezelfde ontvangen straling vergeleken met een hoepellay-up, terwijl het substraat meer . zal ontvangen laserprojectie dan in een hoepel layup. Let op, dit is te verwaarlozen bij buizen met een grote diameter.

Tijdens het verwarmen spreidt de thermoplastische tape zich uit en wordt breder en dunner, afhankelijk van de temperatuur en de lay-upsnelheid (opwarmtijd), vanwege de verminderde polymeerviscositeit. In een systeem met closed-loop regeling — waar temperatuur wordt constant gehouden op het verwarmingsgebied - een axiale lay-up zal eindigen met een bredere tape dan in een hoepel-layup. Als alternatief, in een systeem met constant vermogen controle, zal de axiale lay-up zich ontwikkelen bij lagere temperaturen, en dus zal de tape minder verwijden. Dit is belangrijk om te begrijpen en aan te pakken, omdat ongelijkmatige veranderingen in de afmetingen van de tape kunnen leiden tot ongewenste openingen en overlappingen die de inhoud van de lege ruimte kunnen vergroten.

Bij het wikkelen van buizen is de radiusgeometrie constant, maar dit verandert bij het wikkelen van drukvaten door de eindkoepels. Bij het betreden of verlaten van deze koepels vertraagt de robot en neemt de grootte van de laserspot op het substraat af. Beide acties kunnen een sterke temperatuurstijging veroorzaken, wat kan leiden tot dunnere secties, andere materiaaleigenschappen of zelfs schade aan het polymeer.

Een andere overweging is dat naarmate de vezellagen van het onderdeel tijdens het wikkelen worden opgebouwd, de afmetingen van de kern waarop wordt gewikkeld (doorn plus lagen tot nu toe) veranderen. De lay-uphoeken moeten dus worden aangepast om hiaten te voorkomen. Bij sommige leveranciers is mogelijk een LATP/LATW-systeem verkrijgbaar met software die de doorndiameter bijwerkt. Zo niet, dan moet de wikkeling handmatig of met een inline inspectiesysteem worden geïnspecteerd en zo nodig worden gecorrigeerd.

Hoewel het aanpakken van de bovenstaande overwegingen helpt, is het niet mogelijk om 100% eliminatie van defecten zoals gaten, overlappingen en diktevariaties te bereiken. Het wikkelproces moet daarom worden ontwikkeld om het ontwerp van het onderdeel te realiseren in plaats van een 'perfect onderdeel' na te streven, wat onnodige kosten met zich mee kan brengen.

Maximale mechanische eigenschappen, hechting tussen de lagen en kristalliniteit

Thermisch beheer is een sleutelfactor om een adequate adhesie tussen de lagen te bereiken, evenals volledige potentiële kristalliniteit in de thermoplastische matrix. De eerste lagen bevinden zich dicht bij de doorn, die als koellichaam fungeert. Dit kan moleculaire interdiffusie voorkomen en een slechte hechting tussen de lagen, een lage kristalliniteit en een hoger holtegehalte bevorderen. Om deze uitdaging het hoofd te bieden, moet men overwegen de lay-upsnelheid te verlagen, de temperatuur te verhogen en de laserhoek aan te passen om een langere verwarmingstijd mogelijk te maken om moleculaire diffusie te garanderen.

Dit zorgt echter niet voor volledige kristalliniteit. Dit komt omdat moleculaire diffusie - het hervormen van moleculaire herverstrengeling na smelten tijdens afkoeling - een veel sneller proces is dan kristallisatie, waarbij moleculen worden uitgelijnd om een geordende kristallijne structuur te vormen. Als het onderdeel dat wordt gemaakt dun is (ongeveer minder dan 2 millimeter), zou je een lagere kristalliniteit verwachten dan voor een dikker onderdeel, dat meer consolidatiegangen en minder warmteverlies naar de doorn ontvangt. Voor zowel dunne en dikke delen, houd rekening met lagere lay-upsnelheden voor eerste lagen.

Overweeg het volgende om volledige kristalliniteit te bereiken:

- Na het wikkelen, uitgloeien (hitteweek) bij een temperatuur tussen de thermoplastische matrix Tg (glasovergangstemperatuur) en Tm (smelttemperatuur). Als vuistregel geeft het midden tussen de twee temperaturen de snelste kristallisatiekinetiek.

- Gebruik een verwarmde doorn die de kristalliniteit van de eerste lagen bevordert. Dit is niet altijd mogelijk en het kan duurder zijn. Als een verwarmde doorn is gebruikt, moet u er rekening mee houden dat de doorn thermische uitzetting kan ondergaan.

- Programmeerpassages voor consolidatie — met andere woorden, omvatten wikkelpassages zonder inkomende tape maar met laser volledig geprojecteerd op het substraat. Dit wordt meestal gedaan op laatste lagen die minder passen krijgen, maar kan ook op eerste lagen worden gedaan om de hechting tussen de lagen te verbeteren.

Bandafmetingen – ontwerpflexibiliteit en productiesnelheden

Bandafmetingen zijn een cruciale parameter bij het opwinden van banden. Het is duidelijk dat het ontvangen van een constante tapebreedte en -dikte van de leverancier herhaalbare en uniforme producten mogelijk maakt. De afmetingen van de tape bepalen echter ook ontwerpflexibiliteit. Bijvoorbeeld, met een axiale lay-up op een buisvormige doorn, moet de bandbreedte smal genoeg zijn om mee te gaan met de doornkromming. Hoe groter de doorndiameter, hoe breder de tape die kan worden gebruikt. Bredere tape betekent een snellere doorvoer, terwijl smallere tape ontwerpvriendelijker is omdat het beter bestand is tegen krommingsveranderingen en gemakkelijker te sturen is.

Hoewel er meer problemen en uitdagingen zijn met LATW, zijn goede onderdelen mogelijk, en deze productiemethode zal zich blijven ontwikkelen, aangezien composietbuizen en -tanks worden gebruikt voor waterstof- en andere gasopslagtoepassingen.

Over de auteur

Yehiel Shaham

Yehiel Shaham is een kunststof- en polymereningenieur met bijna 12 jaar ervaring in de ontwikkeling en productie van thermoplasten van toonaangevende Israëlische plastic- en defensiebedrijven. In 2016-2020 was hij de hoofdingenieur thermoplastische composieten (TPC's) bij RAFAEL, waar hij zich specialiseerde in TP-AFP. Momenteel richt hij zich op het promoten van TPC's in de Israëlische industrie.

Hars

- Covestro verhoogt investeringen in thermoplastische composieten

- PPS-gebaseerde thermoplastische unidirectionele tape van koolstofvezel

- Fraunhofer IPT ontwikkelt thermoplastische composieten in waterstofopslag, motorbladen en meer

- Thermoplastische composieten bij Oribi Composites:CW Trending, aflevering 4

- RECONTRAS-project valideert het gebruik van microgolven en laserlassen om recyclebare composieten te verkrijgen

- OTOMcomposite ontwikkelt software voor de productie van Composites 4.0 met behulp van laserondersteunde tapeplaatsing en -wikkeling

- Problemen oplossen met thermovormen van thermoplastische composieten

- ACMA lanceert Thermoplastic Composites Conference 2020-programma

- INOMETA investeert in nieuwe laserondersteunde tape-opwindtechnologie

- Thermoplastische composieten:schilderachtig uitzicht

- Thermoplastische composieten lassen