Numerieke optimalisatie voor de geometrische configuratie van keramiek Presteren in HCCI/ZTAP slijtvaste composieten op basis van daadwerkelijk deeltjesmodel

Abstract

Om de thermische spanning in matrixcomposieten van hoog chroom gietijzer (HCCI) versterkt met zirkoniumoxide gehard aluminiumoxide (ZTA) keramische deeltjes te verminderen, wordt eindige-elementensimulatie uitgevoerd om de geometrische configuratie van keramiek te optimaliseren. Het vorige model vereenvoudigt de algehele structuur van de voorvorm van keramische deeltjes en voegt randvoorwaarden toe om de deeltjes te simuleren, wat oncontroleerbare fouten in de resultaten zal veroorzaken. In dit werk worden de equivalente korrelmodellen gebruikt om de werkelijke voorvorm te beschrijven, waardoor de simulatieresultaten dichter bij de werkelijke experimentele resultaten komen. Het stollingsproces van composietmateriaal wordt gesimuleerd en de infiltratie tussen gesmolten ijzer en keramische deeltjes wordt gerealiseerd. Thermische spanning in het stollingsproces en compressiespanningsverdeling worden verkregen. De resultaten laten zien dat het toevoegen van ronde gaten van 10 mm op de voorvorm de prestaties van het composiet kan verbeteren, wat helpt om scheuren te voorkomen en de plasticiteit van het materiaal te vergroten.

Inleiding

Met de voortdurende vooruitgang van het industrialisatieproces, zijn traditionele enkelvoudige slijtvaste materialen geleidelijk moeilijk geworden om te voldoen aan de prestatie-eisen van slijtvaste onderdelen op het gebied van metallurgie, elektrische energie en bouwmaterialen [1, 2]. Keramische deeltjes versterkte metalen matrixcomposieten, zoals hoog chroom gietijzer (HCCI) matrixcomposieten versterkt met zirkoniumoxide gehard aluminiumoxide (ZTA) keramische deeltjes (aangeduid als HCCI/ZTAP composieten), zijn een van de meest populaire slijtvaste materialen, die de hoge hardheid van ZTA-keramiek perfect combineert met de uitstekende taaiheid van HCCI en volledig gebruik maakt van de complementaire relatie tussen de twee, waardoor de uitstekende slijtvastheid tegen metaalmatrix wordt verkregen composieten [3, 4].

HCCI/ZTAP composieten hebben nog steeds de neiging om te barsten, wat het uiterlijk en de stabiliteit van de productie kan beïnvloeden [5,6,7]. Het barsten van composietmaterialen is gerelateerd aan de plasticiteit en spanningstoestand. Uitstekende plasticiteit en lagere thermische spanning kunnen de kans op barsten van composietmaterialen verminderen [8]. Als het verschil van de thermische uitzettingscoëfficiënt tussen keramische deeltjes en metaal te groot is, zal de thermische spanning in composieten dienovereenkomstig toenemen. Wanneer de thermische spanning hoog is, kunnen er scheuren ontstaan in de composiet, vooral op het grensvlak tussen de keramische deeltjes en het metaal. Het continu uitzetten en uitbreiden van scheuren kan er uiteindelijk toe leiden dat het composietmateriaal breekt of zelfs de hele laag afbladdert [9, 10]. HCCI/ZTAP composietmaterialen hebben ook de bovengenoemde problemen. Wanneer het gesmolten metaal in de geaggregeerde deeltjes infiltreert, daalt de temperatuur, wat resulteert in een slecht combinatievermogen van metaal met keramische deeltjes. Daarom, om de prestaties van HCCI/ZTAP . verder te verbeteren composieten, is het belangrijk om hun neiging tot barsten te bestuderen en te verminderen [11, 12].

In HCCI/ZTAP composieten, is de composietlaag ontworpen als het werkvlak en is de restmatrix van metaal, waardoor de composiet tegelijkertijd een hoge slijtvastheid en plasticiteit heeft [13]. De composietlaag wordt bereid door de infiltratiemethode in HCCI/ZTAP composiet. Een van de opmerkelijke eigenschappen van composietmaterialen is hun ontwerpbaarheid [14]. Volgens de werkelijke vraag worden de keramische deeltjes bereid tot een voorvorm met een speciale structuur en grootte, en vervolgens wordt de voorvorm nauw gecombineerd met het gesmolten metaal om een ZTAP te bereiden /HCCI-composiet [15].

Om de thermische spanning te verminderen, kiezen we voor de voorvorm van de keramische deeltjes van de zeshoek. In de hexagonale voorvorm is de maximale afstand die het gesmolten metaal in de voorvorm penetreert gelijk, ongeacht de richting, dus de uniformiteit van de metaalpenetratie wordt verbeterd en de spanningsconcentratie in de voorvorm wordt verminderd [16, 17]. Hoewel de hexagonale voorvorm wordt gebruikt om de neiging van het materiaal om te barsten te verminderen, bestaat de thermische spanning in het materiaalvormproces nog steeds. Het verbeteren van de structuur van de voorvorm van keramische deeltjes kan de spanningsconcentratie effectief verminderen.

Bij de optimalisatie van de samengestelde voorvormstructuur kan de eindige-elementenmethode herhaalde experimenten verminderen. In eerdere studies, vanwege de complexiteit van het tekenen en berekenen van keramische deeltjes, is de voorvorm van keramische deeltjes meestal vereenvoudigd als geheel. Grondig onderzoek wees uit dat het vereenvoudigde model enkele gebreken vertoont en niet in een groter bereik kan worden gebruikt. Het opstellen van een equivalent deeltjesmodel kan het model verder combineren met de werkelijke situatie en de door het model veroorzaakte fout verminderen [18]. De eindige-elementenanalysesoftware COMSOL Multiphysics-methode wordt gebruikt om de spanningsvelden in het stollingsproces en het compressieproces van de HCCI/ZTAP te modelleren composietmateriaal [19]. COMSOL Multiphysics is grootschalige geavanceerde numerieke simulatiesoftware [20, 21].

In het artikel gebruiken we eindige-elementensoftware om de spanning van composietmaterialen onder verschillende omstandigheden te simuleren. De versie van COMSOL Multiphysics die in dit artikel wordt gebruikt, is 4.5a. Deze studie analyseert systematisch de invloed van het geometrische model in de eindige-elementensoftware op de berekeningsresultaten, wat het ontwerp en de ontwikkeling van poreuze prestaties ten goede komt. De simulatie en het experiment worden met elkaar vergeleken en het model wordt continu geoptimaliseerd.

Methoden

Een van de belangrijkste problemen bij de productie van composieten is de spanningsconcentratie en heeft een directe invloed op de slijtvastheid en plasticiteit van composietmaterialen. Het verbeteren van de structuur van de voorvorm van keramische deeltjes kan de spanningsconcentratie effectief verminderen. Het doel van deze studie is om de invloed van de preform-structuur op de spanningsverdeling te onderzoeken en de prestatie van composietmaterialen te verbeteren.

Het opzetten en optimaliseren van een geometrisch model

Tijdens het stollingsproces is de temperatuur van schimmel en vloeibaar metaal verschillend en vloeibaar metaal stolt snel, dus de warmteoverdracht tussen elke positie in het gietproces is onstabiel en de warmteoverdrachtsvergelijking kan worden geschreven als [22]:

$$\rho C_{{\text{P}}} \frac{\partial T}{{\partial x}} =\frac{\partial}{\partial x}\left( { \lambda \frac{\ gedeeltelijk T}{{\gedeeltelijk x}}} \rechts) + \frac{\gedeeltelijk }{\gedeeltelijk y}\links( { \lambda \frac{\gedeeltelijk T}{{\gedeeltelijk y}}} \rechts) + \frac{\partial }{\partial z}\left( { \lambda \frac{\partial T}{{\partial z}}} \right) + \rho Q$$ (1)waarbij \(\rho\) de dichtheid is; \(C_{{\text{P}}}\) is warmtecapaciteiten; \(\lambda\) is thermische geleidbaarheid; T is voorbijgaande temperatuur; V is warmte; de coördinaten x , j , en z worden de relatieve coördinaten van het subsysteem genoemd.

Aangezien de temperatuur van elk punt in het stollingsproces anders is, is er een variabele interne spanning in het gietstuk. Als het gietstuk kan worden beschouwd als een lineair elasticiteitslichaam, wanneer de interne spanning minder is dan de vloeigrens, met het proces van elastische vervorming, kunnen we de vergelijking van de wet van Hooke gebruiken om het te beschrijven.

$$\left\{ {\begin{array}{*{20}l} {\varepsilon_{xx} =\frac{1}{E}\left[ {\sigma_{xx} - v\left( {\ sigma_{yy} + \sigma_{zz} } \right)} \right]} \hfill \\ {\varepsilon_{yy} =\frac{1}{E}\left[ {\sigma_{yy} - v\ left( {\sigma_{xx} + \sigma_{zz} } \right)} \right]} \hfill \\ {\varepsilon_{zz} =\frac{1}{E}\left[ {\sigma_{zz } - v\left( {\sigma_{xx} + \sigma_{yy} } \right)} \right] \to \varepsilon_{ij} =\frac{1 + v}{E}\sigma_{ij} - \frac{v}{E}\delta_{ij} \sigma } \hfill \\ {\varepsilon_{xy} =\frac{1}{2G}\sigma_{x} } \hfill \\ {\varepsilon_{yz } =\frac{1}{2G}\sigma_{yz} } \hfill \\ {\varepsilon_{zx} =\frac{1}{2G}\sigma_{zx} } \hfill \\ \end{array} } \rechts.$$ (2)waar E is de modulus van Young; \(\sigma =\sigma_{{ii + \sigma_{11} }} + \sigma_{22 + } \sigma_{33}\); \(v\) is de verhouding van Poisson; eenheidstensor \(\varepsilon_{ij} =\frac{1}{2}\gamma_{ij}\); afschuifmodulus \(G =\frac{E}{{2\left( {1 + v} \right)}}\).

Dan is de interne spanning groter dan de vloeigrens en heeft het gietstuk meer vervorming. De totale rek is samengesteld uit elastische rek en plastische rek, \(\sigma_{ij} =\sigma_{ij}^{e} + \sigma_{ij}^{p}\). Deze vergelijking kan worden behandeld als een elastisch plastisch lineair verhardingsmodel. Elastische vervorming en plastische vervorming zijn lineair en de constitutieve vergelijking kan worden geschreven als [23]:

$$\sigma =\left\{ {\begin{array}{*{20}l} {E\varepsilon } \hfill &{\varepsilon \le \varepsilon_{{\text{s}}} } \hfill \ \ {\sigma_{{\text{s}}} + E_{1} \left( {\varepsilon - \varepsilon } \right)} \hfill &{\varepsilon> \varepsilon_{{\text{s}}} } \hfill \\ \end{array} } \right.$$ (3)waarbij \(\sigma\) stam is; E is de modulus van Young; \(\varepsilon\) is spanning; \(\varepsilon_{{\text{s}}}\) is de vloeigrens.

De levensduur van hoogverchroomde gietijzeren werkstukken is korter vanwege de slechte slijtvastheid. Composietmaterialen hebben veel voordelen ten opzichte van enkelvoudige HCCI. In het fabricageproces van HCCI/ZTAP composieten, worden de ZTA-keramische deeltjes vooraf voorbereid tot een poreuze voorvorm. De voorvorm zorgt ervoor dat de ZTA-keramische deeltjes en de HCCI nauwer worden gecombineerd, en de keramische deeltjes vallen niet gemakkelijk af wanneer ze worden blootgesteld aan schokken. Om de prestaties van de HCCI/ZTAP . verder te verbeteren composieten, is het noodzakelijk om de structuur van de preforms te optimaliseren.

Tijdens het gietproces kan het gesmolten metaal de cirkelvormige gaten vullen en het aandeel metaal vergroten. In het aanvraagproces van HCCI/ZTAP composieten, blijkt dat de deeltjesaggregatiepositie meer vatbaar is voor barsten, dus het cirkelvormige gat wordt op deze positie toegevoegd.

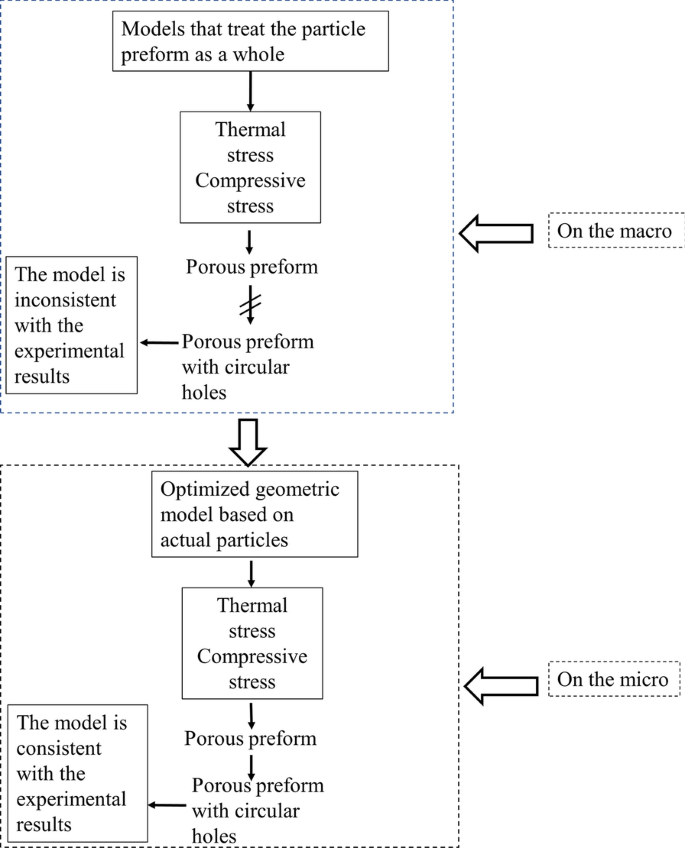

De vorm van ZTA-keramische deeltjes is een willekeurige veelhoek en er zijn veel deeltjes in de voorvorm. Als alle deeltjes zijn getekend, is de werklast groot. In eerdere simulaties van keramische metaalmatrixcomposieten werden de meeste voorvormen van keramische deeltjes als één geheel beschouwd. Zoals weergegeven in figuur 1 stelt het artikel modellen vast op respectievelijk macroschaal en microschaal. De totstandkoming van een redelijk model vereist herhaalde onderlinge verificatie met experimenten. In het optimalisatiemodel komen de berekende resultaten goed overeen met de experimentele resultaten. De simulatieresultaten omvatten thermische spanning, temperatuurveld, faseovergangsveld tijdens stolling en spanningsrek van het gietstuk onder belasting. Breng redelijke en effectieve aanpassingen aan in het bestaande eindige-elementenmodel, zodat het geoptimaliseerde eindige-elementenmodel in een groter bereik kan worden gebruikt.

Het stroomschema van geometrische modeloptimalisatie voor HCCI/ZTAP materialen

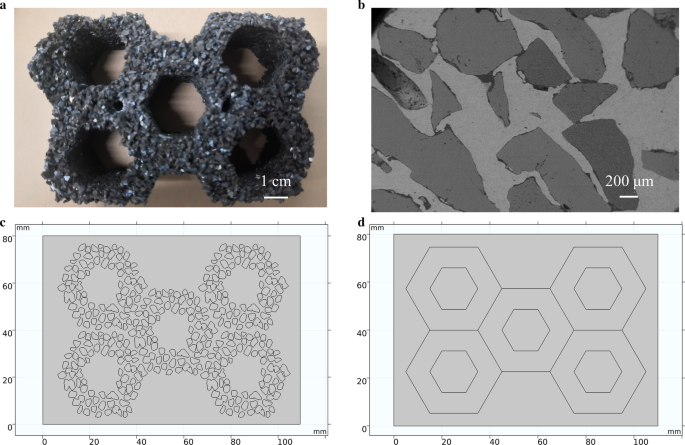

Bij het opstellen van het geometrische model met behulp van de eindige-elementensoftware, om de rekentijd en de modelleringswerklast te verminderen, wordt vaak het vereenvoudigde geometrische model gebruikt. Zoals getoond in Fig. 2 zijn er openingen tussen de deeltjes omdat de driedimensionale hexagonale poreuze voorvorm is vereenvoudigd tot een tweedimensionaal model en slechts één laag deeltjes is geselecteerd om het tweedimensionale model te projecteren. Op deze manier kan het stapelen van deeltjes in de driedimensionale ruimte de invloed op het tweedimensionale geometrische model effectief vermijden en het model redelijk vereenvoudigen en de berekeningsefficiëntie verbeteren.

ZTA keramische deeltjes en geometrisch model van HCCI/ZTAP composieten. een Poreuze uitvoering, b de samengestelde zone van HCCI/ZTAP composieten, c geoptimaliseerd geometrisch model op basis van werkelijke deeltjes, d initieel geometrisch model

In dit artikel worden ZTA-keramische deeltjes geselecteerd als de versterkende fase van het composiet. ZTA keramische deeltjes zijn een meerfasige structurele keramiek bereid door zirkoniumoxide toe te voegen aan aluminiumoxide en vervolgens te sinteren, waarbij de zirkoniumoxidemassafractie 18% is en de aluminiumoxidemassafractie 82% is. Hoog chroom gietijzer is de matrix van composietmateriaal, dat meer dan 12% chroom bevat, en is een uitstekend slijtvast materiaal.

De materiaalparameters hebben een grote invloed op het resultaat van de eindige elementenberekening. De materiaalparameters die nodig zijn voor de simulatieberekening in dit artikel zijn verkregen door experimenten en literatuur. De materiaalparameters van ZTA keramische deeltjes en HCCI worden weergegeven in tabel 1.

Experimenten

Voor het testen van de plasticiteit en slijtvastheid van de HCCI/ZTAP composietmateriaal is een systematische test uitgevoerd op het composiet om de invloed van de preform-structuur verder te bepalen. SHT4305 universele testmachine werd gebruikt om de compressie-eigenschappen van HCCI/ZTAP te meten composieten. De grootte van het compressietestmonster is 10 × 10 × 25 mm, de toegepaste belasting is 30 ton en de compressiesnelheid is 0,5 mm/min.

De slijtvastheidstest van HCCI/ZTAP composiet nodig. Uitstekende slijtvastheid is het belangrijkste criterium voor het testen van de prestaties van slijtvaste composietmaterialen. HCCI/ZTAP composieten worden voornamelijk gebruikt in de minerale verwerking, cementproductie en papierproductie-industrie, en de meeste werkomstandigheden zijn schurende slijtage door drie lichamen. Om de serviceprestaties van HCCI/ZTAP . te simuleren composieten zoveel mogelijk onder werkelijke werkomstandigheden, getest met de HCCI/ZTAP composieten met behulp van MMH-5 drie-body schurende slijtage tester. Het baanmateriaal van de tester is M2 gereedschapsstaal, de hardheid 820-860 Hv, buitendiameter 380 mm, breedte 20 mm. Het type en de grootte van schuurmiddelen worden geselecteerd op basis van verschillende werkomstandigheden. In dit papier wordt kwartszand gebruikt voor schuurmiddelen, de hardheid is 1000-1200 Hv, de testbelasting is 40 N en de rotatiesnelheid van het monster is 30 omw/min.

Een nano-indenter wordt gebruikt om een 100-punts Young's modulus-test uit te voeren in de geselecteerde 100 × 100 μm 2 microregio. Het model van de nano-indenter is iMicro.

De slijtvastheid van materialen kan worden gemeten met massareductie, volumereductie, enzovoort. Het volumeverlies gemeten door een maatcilinder met kleine veranderingen kan gemakkelijk leiden tot fouten in menselijke metingen. Daarom wordt onder dezelfde slijtageomstandigheden het massaverlies Δm gebruikt om de slijtageprestaties van het materiaal te evalueren. De formule voor het berekenen van materiaalverlies is als volgt:

$$\Delta m =m_{1} - m_{2}$$ (4)waar m 1 en m 2 , vertegenwoordigen respectievelijk de massa monsters voor en na het dragen.

Resultaten en discussie

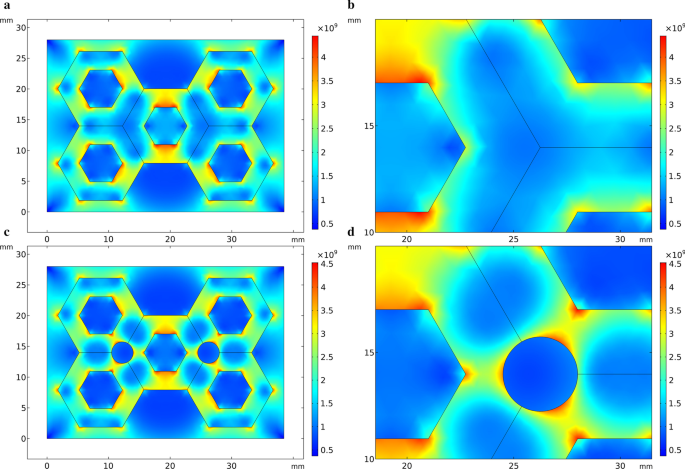

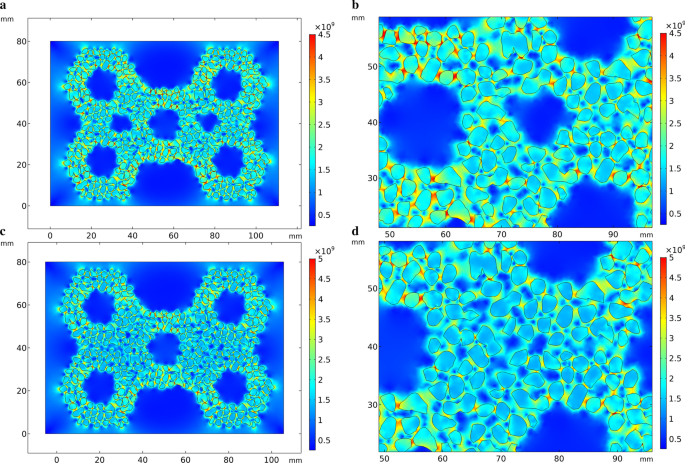

Simulatie gebaseerd op vereenvoudigd volledig model

Bij de simulatie van thermische spanning in het stollingsproces van HCCI/ZTAP composieten in deze studie, is de thermische spanningsverdeling bij 10 s geselecteerd voor alle simulatieresultaten, omdat de thermische spanning aanzienlijk verandert voor en na 10 s. Vergeleken met de schaal aan de rechterkant van Fig. 3, geeft rode kleur hogere spanning aan en blauwe kleur geeft lagere spanning aan. In Fig. 3a verscheen spanningsconcentratie aan de rand van de preform, vooral in de middelste positie, de boven- en onderkant van de preform waren rood. Vergeleken met de rechter schaal van figuur 3a, blijkt dat de spanning hier enorm is. Blauwe kleur verschijnt op de plaats waar de deeltjes zich verzamelen, dat wil zeggen, de kruising van de zeshoekige gatwanden, wat aangeeft dat de spanning hier klein is. In het geometrische model in figuur 3c worden cirkelvormige gaten toegevoegd aan de deeltjesaggregaten van de voorvorm. De spanningsverdeling in figuur 3c is vergelijkbaar met figuur 3a, behalve dat er een meer voor de hand liggende spanningsconcentratie rond de cirkelvormige gaten is. De spanningsverdeling rond het ronde gat van de voorstelling in Fig. 4 is vergelijkbaar met die in Fig. 3

Thermische spanningsverdeling tijdens stollen in het vereenvoudigde model. een Eerste uitvoering, b gedeeltelijk vergrote weergave van de eerste uitvoering, b voorvorm met ronde gaten toegevoegd, d gedeeltelijk vergrote weergave van de voorstelling met ronde gaten toegevoegd

Drukspanning in het vereenvoudigde model. een Eerste uitvoering, b gedeeltelijk vergrote weergave van de eerste uitvoering, b voorvorm met ronde gaten toegevoegd, d gedeeltelijk vergrote weergave van de voorstelling met ronde gaten toegevoegd

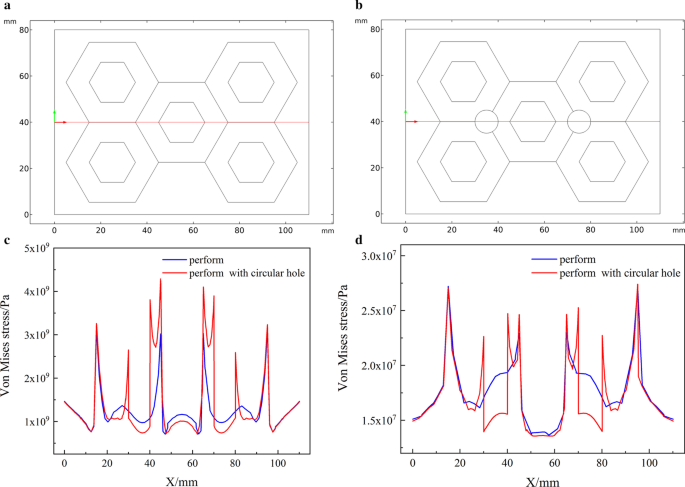

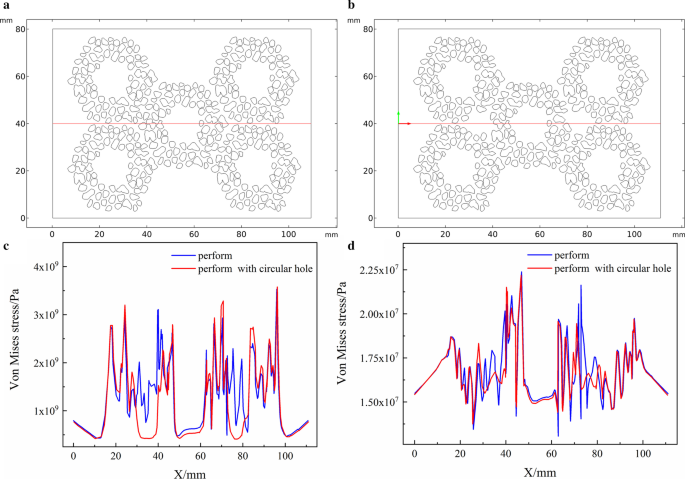

De uiteindelijke berekeningsresultaten moeten intuïtief zijn, dus de resultaten werden nabewerkt en er werd een spanningstransversale vergelijkingstabel opgesteld. Teken eerst een 2D-transversaal in het geometrische model, omdat het belangrijkste observatiegedeelte rond het cirkelvormige gat is, dat wil zeggen, waar de deeltjes zich verzamelen, dus de 2D-transversaal gaat door het cirkelvormige gat. De ordinaat van de spanningsgrafiek is de spanningswaarde op de snijlijn en de abscis is de x -ascoördinaat van het model, zoals weergegeven in Fig. 5. In het vereenvoudigde model zijn de coördinaten van het cirkelvormige gat (12, 14), (27, 14). Figuur 5c is een lijngrafiek van stollingsspanning. In figuur 5c heeft de voorvorm met cirkelvormige gaten een significante toename van de spanning op de abscis 12 en 27, vergeleken met de voorvorm zonder cirkelvormige gaten. Figuur 5d is een vergelijkingstabel van drukspanning. De algemene trend van de curve is dezelfde als die van figuur 5c, en de locatiespanning van het cirkelvormige gat zal aanzienlijk toenemen.

De positie van de 2D-transversaal van het vereenvoudigde model en de transversale spanningsvergelijking. een Eerste uitvoering, b gedeeltelijk vergrote weergave van de eerste uitvoering, c voorvorm met ronde gaten toegevoegd, d gedeeltelijk vergrote weergave van de voorstelling met ronde gaten toegevoegd

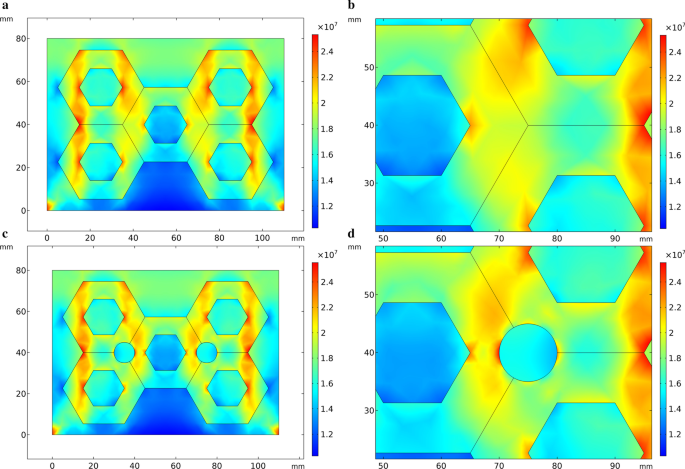

Simulatie op basis van equivalent graanmodel

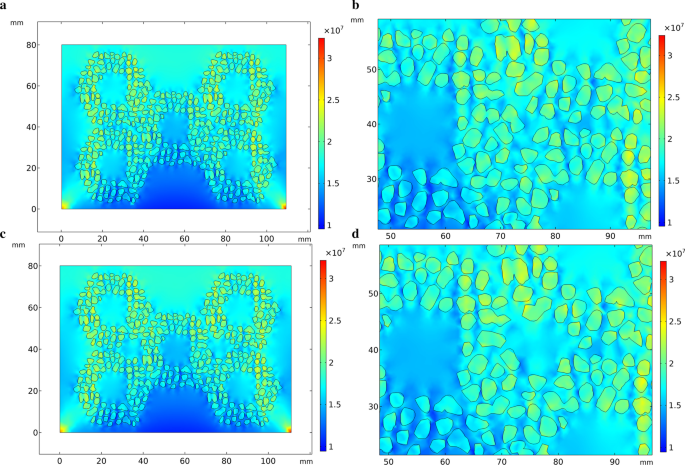

Afbeelding 6 toont de thermische spanningsverdeling van HCCI/ZTAP composietmodel gebaseerd op werkelijke deeltjes, vergelijkbaar met figuur 3. In figuur 6 zijn de ZTA-keramische deeltjes echter niet langer vereenvoudigd als een hele voorvorm, maar vastgesteld als individuele deeltjes, en het kan worden waargenomen dat de meeste van de deeltjes rond verschijnen rode kleur. De vorm van ZTA-keramische deeltjes is niet uniform en de spanning is hoger dan de omringende waarde, vooral op de scherpe punt van de deeltjes. De thermische spanningsverdelingen in Fig. 3b en 6b zijn duidelijk verschillend. Het ronde gat van de voorvorm in figuur 6b lijkt blauw van kleur, wat aangeeft dat de spanning hier klein is. De berekeningsresultaten van de spanningsconcentratie rond het cirkelvormige gat zijn tegenovergesteld. De mate van vereenvoudiging en tekenmethodes van geometrische modellen leiden tot verschillende rekenresultaten.

Thermische spanningsverdeling tijdens stollen in het geoptimaliseerde model. een Eerste uitvoering, b gedeeltelijk vergrote weergave van de eerste uitvoering, c voorvorm met ronde gaten toegevoegd, d gedeeltelijk vergrote weergave van de voorstelling met ronde gaten toegevoegd

Het geometrische model dat wordt gebruikt om de drukspanning in figuur 7 te simuleren, is hetzelfde als in figuur 6. In figuur 7, vergeleken met de schaal aan de rechterkant, is de spanning geconcentreerd op het bovenste deel van het model en de voorvorm, vooral de randen aan beide zijden van de keramische preform, die geelgroen zijn. In het deel van de deeltjesaggregatie van de voorvorm is deze zone groen weergegeven in figuur 7a, wat aangeeft dat de spanning hier klein is. In Fig. 7b zijn cirkelvormige gaten toegevoegd aan de aggregaten van de voorvorm. De kleur van de cirkelvormige gatenzone is groen en geel, wat aangeeft dat er geen duidelijke spanningsconcentratie is.

Drukspanning in het geoptimaliseerde model. een Eerste uitvoering, b gedeeltelijk vergrote weergave van de geoptimaliseerde uitvoering, c voorvorm met ronde gaten toegevoegd, d gedeeltelijk vergrote weergave van de voorstelling met ronde gaten toegevoegd

In het op werkelijke deeltjes gebaseerde model zijn de coördinaten van de cirkelvormige gaten (12, 14) (27, 14). Figuur 8 is een vergelijkingsdiagram van stollingsspanning, waarbij het effect van de aan- of afwezigheid van cirkelvormige gaten op spanning wordt vergeleken. De spanning van de voorvorm met cirkelvormige gaten vertoonde een significante vermindering bij de abscis 12 en 27, en zijn positie viel in wezen samen met de positie van de cirkelvormige gaten. De spanning van de overige coördinaten van de voorvorm met cirkelvormige gaten neemt licht toe. In Fig. 8a, b vallen de twee krommen in principe samen, behalve in de voorvorm met cirkelvormige gaten; de spanning in de buurt van de coördinaten van het cirkelvormige gat neemt aanzienlijk af.

De positie van de 2D-transversale van het geoptimaliseerde model en stress-transversale vergelijking. een Eerste uitvoering, b voorvorm met ronde gaten toegevoegd, c stollingsspanning, d drukspanning

Experimentele validaties

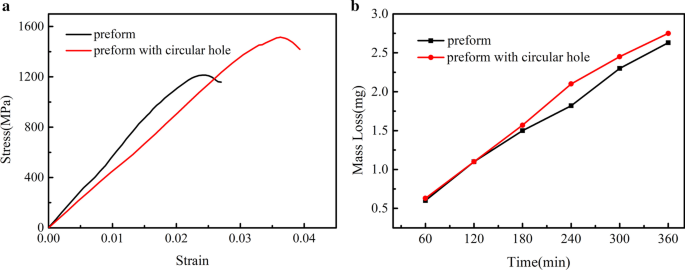

Uit Fig. 9 blijkt dat in de slijtagetest het massaverlies van de composieten met behulp van de geoptimaliseerde voorvorm en de composieten met de originele voorvorm niet veel verschilt, wat aangeeft dat de slijtvastheid niet significant wordt opgeofferd en ook de algehele plasticiteit van de HCCI/ZTAP composieten.

Compressiespanning-rekcurve van HCCI/ZTAP composietmateriaal en massaverlies van drieledig schuurmiddel op de kruising van composiet honingraatwanden

De poreuze voorvorm werd geoptimaliseerd door kleine cilindrische gaten toe te voegen aan de deeltjesaggregatiezones, waardoor de volumefractie van keramische deeltjes in de HCCI/ZTAP veranderde. composieten. Het gehalte aan ZTA-keramische deeltjes in het composietmateriaal is een belangrijke factor die de mechanische eigenschappen ervan beïnvloedt. Zoals weergegeven in Fig. 9 nemen de compressiesterkte en compressievervorming van het monster met voorvormen met cirkelvormige gaten aanzienlijk toe in vergelijking met die van het monster met de oorspronkelijke voorvorm, wat aangeeft dat kleine cirkelvormige gaten in de aggregatiezones van ZTA-keramische deeltjes bevorderlijk zijn voor verbetering de sterkte en plasticiteit van de HCCI/ZTAP composieten. De toevoeging van kleine cilindrische gaten in de agglomeratiezones van de poreuze voorvorm zal het gehalte aan de metaalmatrix verhogen, waardoor de drukspanning van de HCCI/ZTAP toeneemt. composieten onder drukspanning en beïnvloedt ook de druksterkte. Wanneer de spanning de piekwaarde bereikt, kan worden aangenomen dat de schade al in het monster is opgetreden. Met de voortdurende toename van de rek, stapelt de interne schade van het materiaal zich op, de rekweerstand neemt geleidelijk af en uiteindelijk treedt de afschuiffout op.

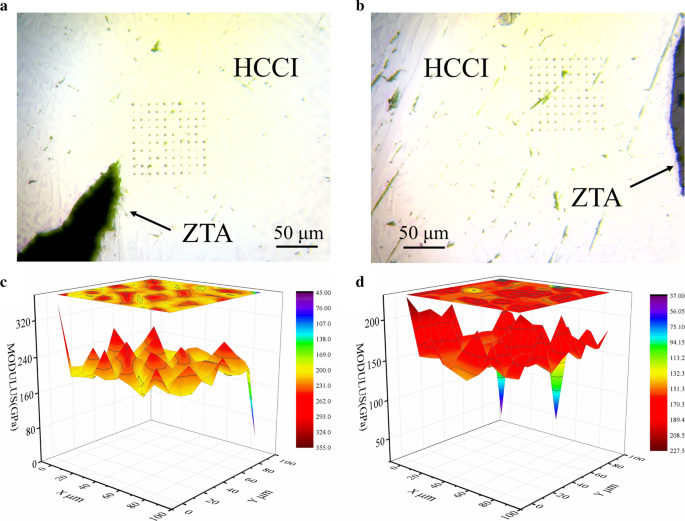

De microanalyses van de hardheid van alle monsters worden getoond in Fig. 10. Zoals getoond in Fig. 10a, b, wordt het testgebied geselecteerd rond respectievelijk de ronde deeltjes en de scherphoekige deeltjes, om beter overeen te komen met de simulatieresultaten. Figuur 10c, d wordt vergeleken met de vergrote gedeeltelijke weergave van spanning. In de simulatie treedt meestal spanningsconcentratie op rond scherpe hoeken van de deeltjes. In de testresultaten is de modulus bij de scherpe hoekdeeltjes groter dan de metalen matrix bij de ronde hoeken, wat de rationaliteit van het model verder verifieert op basis van het daadwerkelijke deeltje.

Inkepingsverdeling van composietmaterialen en de verdeling van Young's modulus rond de deeltjes van composietmaterialen. een De vorm van de deeltjes is scherp, b de vorm van de deeltjes is afgerond, c de vorm van de deeltjes is scherp, d de vorm van de deeltjes is afgerond

Een cirkelvormig gat wordt toegevoegd aan de deeltjesaggregatiezones van de preforms, die drie functies heeft. De eerste functie is het verminderen van de volumefractie van keramische deeltjes in de HCCI/ZTAP composietmateriaal en verminder de restspanning; de tweede functie is het verminderen van de agglomeratie van de keramische deeltjes van de voorvorm; de derde functie is om de volumefractie van de metaalmatrix te vergroten met een betere plasticiteit om scheurvoortplanting te belemmeren. De plasticiteit van HCCI/ZTAP composieten neemt af met de toename van de restspanning. De volumefractie van keramische deeltjes neemt af en de restspanning wordt relatief klein. De toevoeging van cirkelvormige gaten in de ZTA keramische deeltjesvoorvorm kan scheuren verminderen omdat de scheurinstabiliteit de neiging heeft om zich langs een rechte lijn uit te strekken. Wanneer scheuren ontstaan in de composietzone van HCCI/ZTAP composietmateriaal, worden de scheuren gemakkelijk uitgebreid langs de zeshoekige gatwand in de voorvorm om scheurvoortplanting te genereren. Het cirkelvormige gat verhoogt het gehalte aan HCCI-matrix op de kruising van de hexagonale gatwand, belemmert de scheurvoortplanting en speelt dus een rol bij het verstevigen van de structuur.

Conclusie

Het grote verschil in thermische uitzettingscoëfficiënt tussen HCCI en ZTAP veroorzaakt scheuren in het composietmateriaal. Het stollings- en compressieproces van HCCI/ZTAP composietmaterialen worden gesimuleerd met behulp van de eindige-elementensoftware en de numerieke waarden en verdelingen van spanningen worden geanalyseerd op basis van een vereenvoudigd volledig model en een equivalent korrelmodel voor voorvormen. Volgens de berekeningsresultaten wordt de preformstructuur geoptimaliseerd. Door de simulatie- en experimentele resultaten te analyseren, kan worden geconcludeerd dat de toevoeging van cirkelvormige gaten aan de hexagonale poreuze voorvorm zal leiden tot een afname van thermische spanning en drukspanning tijdens het stollen. Na de optimalisatie en aanpassing van het model zijn de simulatieresultaten over het algemeen consistent met de experimentele resultaten. De methoden in dit artikel kunnen de belangrijke referentie vormen voor de simulatie en optimalisatie van verwerkingsparameters in gietsystemen van de verschillende metaalmatrixcomposieten.

Beschikbaarheid van gegevens en materialen

De datasets die de conclusies van dit artikel ondersteunen, zijn in het artikel opgenomen.

Afkortingen

- HCCI:

-

Hoog chroom gietijzer

- ZTA:

-

Zirkonia gehard aluminiumoxide

- HCCI/ZTAP :

-

Matrixcomposieten van hoog chroom-gietijzer versterkt door composieten van met zirkoniumoxide gehard aluminiumoxide met keramische deeltjes

Nanomaterialen

- AODD-pompen kunnen de beste oplossing zijn voor verbeterde keramiekproductie

- Tips voor het gebruik van thermohardende composieten in de HVAC-industrie

- Hoe hogerop komen in het IIoT-volwassenheidsmodel voor de maakindustrie

- IBM-wetenschappers vinden een thermometer uit voor de nanoschaal

- 3 manieren waarop bedrijven composieten gebruiken in de ruimtevaart voor de toekomst

- De waarde van cloudgebaseerd slicen en bestandsbeheer voor 3D-printen

- Hoogreflecterende dunnefilmoptimalisatie voor micro-LED's met volledige hoek

- Het ontwerp van de emissielaag voor elektronenvermenigvuldigers

- De elektrische eigenschappen van hybride composieten op basis van meerwandige koolstofnanobuisjes met grafiet-nanoplaatjes

- De programmeeroptimalisatie van condensatorloze 1T DRAM op basis van de Dual-Gate TFET

- De pandemie leidt tot een nieuw model voor besluitvorming in de toeleveringsketen