AODD-pompen kunnen de beste oplossing zijn voor verbeterde keramiekproductie

In een kritieke wereldwijde markt die centraal staat in de productie van veel alledaagse producten, bieden AODD-pompen efficiëntie, betrouwbaarheid en veelzijdigheid die kunnen resulteren in geoptimaliseerde operaties

Nu we de tweehonderdste verjaardag van de keramiekindustrie naderen - grootschalige productie van keramiek ontstond in Europa rond 1830 - heeft de recente uitbreiding het voor veel landen van groot belang gemaakt. In de afgelopen decennia heeft de productie van tegels en sanitair zich vanuit de traditionele basis in Europese landen en de Verenigde Staten over de hele wereld verspreid.

De opkomende markten in de BRIC-landen (Brazilië, India en China) lopen nu in veel opzichten voorop in de productie van tegels, terwijl Mexico en Turkije samen met China het tempo helpen bepalen bij de productie van sanitair.

De basisdefinitie van 'keramiek' - "artikelen gemaakt van door hitte geharde klei ” – drukt niet meer adequaat uit hoe een hele reeks vorderingen in de technologie voor de productie van keramiek de industrie heeft helpen transformeren. Gigantische silo's en ovens, printers die letterlijk elk type afbeelding op een tegel kunnen embosseren, en robots voor het automatisch emailleren van sanitair zijn enkele voorbeelden van deze geweldige transformatie.

Dit alles vereist de noodzaak van enorme keramiekfabrieken van meer dan 100.000 m 2 , waar 350 of meer pneumatische dubbelmembraanpompen (AODD) elke dag zeer schurende producten zoals barbotine en keramisch email verplaatsen, de klok rond.

De operatie beoordelen

Hoewel wereldwijde keramische fabrieken zich op elk continent kunnen bevinden en de producten die ze produceren in de duizenden kunnen lopen, is het keramiekproductieproces in wezen hetzelfde in elke keramische fabriek over de hele wereld. De overdracht van zeer schurende materialen, met vaste stoffen beladen slurries en bijtende stoffen maken deel uit van het productieproces, van tegels tot sanitair.

Het vinden van een manier om de beste efficiëntie voor het proces te identificeren, dwz het hoogste debiet met volumetrische consistentie en met het laagste luchtverbruik, met een grotere gemiddelde tijd tussen storingen (MTBF), is echt de grootste uitdaging voor operators van keramische fabrieken.

De bereiding van de barbotine (het basismateriaal bij de productie van tegels en sanitair) is de sleutel tot het proces. Vaak worden AODD-pompen gebruikt om de barbotine over te brengen, van het vernevelingsproces naar de opslagsilo's en vervolgens naar de perskamer.

Dat is echter gemakkelijker gezegd dan gedaan, aangezien de overdracht van barbotine hoge stroomsnelheden vereist voor een zeer schurende vloeistof bij een hoge temperatuur. Bij de tegelproductie is het applicatieproces van Engobe en Glazer van cruciaal belang, waarbij het vermogen van de pomp om de grootste MTBF te leveren het verschil maakt.

Bij de productie van sanitair moeten de vormen zo snel mogelijk en zo soepel mogelijk worden gevuld, zonder dat er luchtbellen ontstaan die kraters in de stukken kunnen veroorzaken. In beide gevallen hebben de meeste pompen die worden gebruikt 2″ en 3″ (51 mm en 76 mm) in- en uitgangen omdat ze hoge stroomsnelheden moeten leveren met een laag luchtverbruik. U hebt ook een eenvoudige pomp nodig die zeer betrouwbaar en zeer efficiënt is.

Traditioneel zijn er twee pomptechnologieën gebruikt bij de productie van keramiek:de eerste is de progressieve holtepomp, die een aantal operationele tekortkomingen heeft in deze toepassingen. Deze omvatten het onvermogen om vloeistoffen met een hoog gehalte aan schuurmiddelen consistent te verwerken, wat leidt tot hogere onderhoudskosten; slijtage aan dure stators, rotors en mechanische afdichtingen die uiteindelijk moeten worden vervangen; en over het algemeen hogere aankoop-, gebruiks- en reparatie-/vervangingskosten.

De tweede veelgebruikte pomptechnologie is de peristaltische (slang)pomp, die vloeistoffen met een grote hoeveelheid schurende deeltjes kan leveren, maar om dat te doen, kan het nodig zijn om de pomp te groot te maken, omdat deze op lage snelheid moet draaien. Daarbij komt nog dat de slangen vrij snel verslijten en vervangen moeten worden, wat hogere kosten voor onderhoud en reparatie/vervanging met zich meebrengt.

Ook is er de altijd aanwezige kans dat een slang barst tijdens een productierun. Dit vereist dat deze is uitgerust met een alarm voor het geval er lekkage optreedt, aangezien de pomp onmiddellijk moet worden uitgeschakeld, anders kan er een catastrofale storing optreden.

AODD-pompen To The Rescue

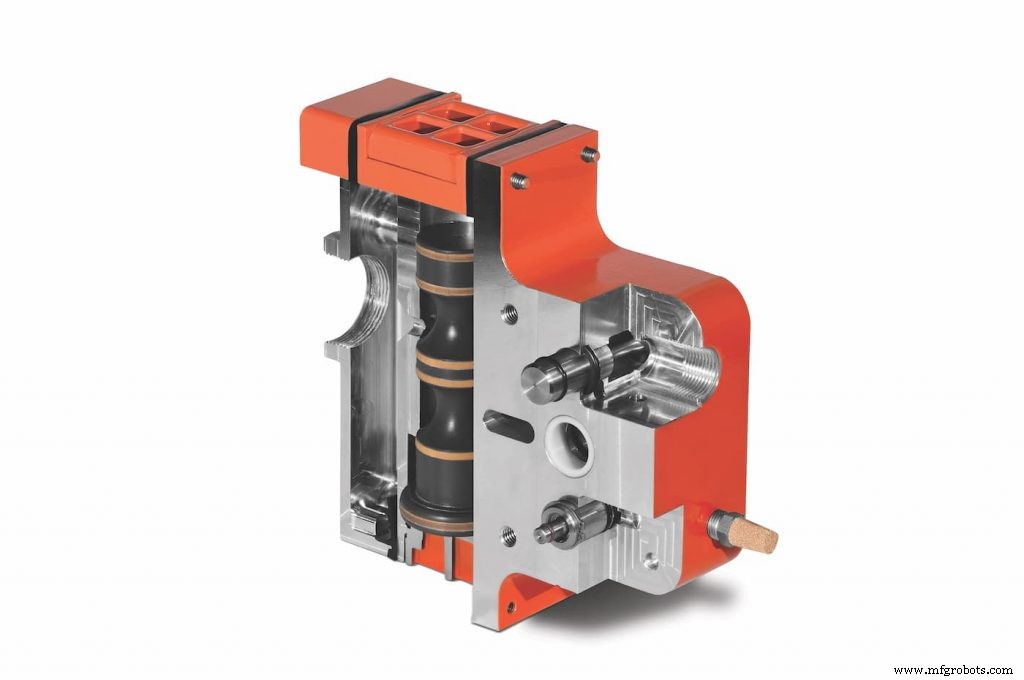

Over het algemeen is het het ontwerp en de werkwijze van AODD-pompen die hen in staat stellen om op betrouwbare wijze beter te presteren dan hun progressieve holte en/of een soort peristaltische (slangen)pomp bij de productie van keramiek. Het eenvoudige ontwerp van AODD-pompen heeft weinig bewegende delen, wat het onderhoud vereenvoudigt, terwijl de constructie zonder afdichting resulteert in minder lekken, een kritische overweging bij het omgaan met zeer schurende en met vaste stoffen beladen vloeistoffen die veel voorkomen bij de vervaardiging van keramiek.

AODD-pompen zijn verkrijgbaar in verschillende metalen en kunststof behuizingsconstructies, terwijl een breed scala aan elastomeren kan worden gebruikt in de membranen, waarvan sommige zorgen voor slijtage wegnemen. AODD-pompen hebben ook de mogelijkheid om vloeistoffen met een lage luchtdruk te verplaatsen. Dit is een krachtige combinatie die past bij de behoeften van de keramiekproductie.

Al deze functies bieden samen vele voordelen voor de gebruiker, waaronder:

- Bevochtigde onderdelen die ongevoelig zijn voor schade door schurende, stroperige en vaste vloeistoffen

- Ontwerp zonder afdichting dat lekken vrijwel elimineert

- Een luchtmotor die kan werken in droge, vochtige of vuile atmosferische omstandigheden

- Consistente opstartdrukken die de pomp of leidingen niet beschadigen

- Eenvoudige montage en demontage

- Hoge energie-efficiëntie

- Zelfaanzuigend, droogloop en hoge zuigkracht die een langzame start uitsluiten

- Eenvoudig onderhoud met lage bijbehorende kosten voor reparatie of inventaris/vervanging van onderdelen

- Eenvoudige automatisering die wordt bereikt door simpelweg de afvoerklep te sluiten

Hier volgt een nadere blik op de operationele mogelijkheden van AODD-pompen met veel voorkomende maten en hoe ze kunnen worden gebruikt in twee belangrijke fasen van het keramische productieproces, waarvoor pompdrukken tot 125 psi (8,6 bar) nodig kunnen zijn:

- Schilder- en emailleercabine

- 1″ (26 mm):een geboute metalen configuratie stelt deze pomp in staat om stroomsnelheden tot 56 gpm (212 l/min) te bereiken, afhankelijk van het membraantype, met de mogelijkheid om vaste stoffen zo groot als 1/4 te verwerken ″ (6,4 mm)

- 1-1 / 2″ (38 mm):deze grotere, met bouten bevestigde metalen AODD-pomp kan debieten tot 135 gpm (510 l/min) bereiken, wederom afhankelijk van het membraantype, met de mogelijkheid om zo grote vaste stoffen te verwerken als 1/4″ (6,4 mm). Een geavanceerd vloeistofkamerontwerp maakt het mogelijk om deze hogere stroomsnelheden te creëren.

- Barbotine-overdracht

- 2″ (51 mm):deze geboute metalen configuratie stelt de pomp in staat om stroomsnelheden tot 181 gpm (685 l/min) te bereiken, afhankelijk van het membraantype, met de mogelijkheid om vaste stoffen zo groot als 1/4 te verwerken ″ (6,4 mm)

- 3″ (76 mm):de grotere inlaat-/uitlaatmaat van deze metalen pomp met bouten kan stroomsnelheden tot 271 gpm (1.026 l/min) bereiken, afhankelijk van het membraantype, met de mogelijkheid om zo grote vaste stoffen te verwerken als 1/2" (12,7 mm)

De veelzijdigheid van deze AODD-pompen betekent ook dat ze kunnen worden gebruikt in vele andere toepassingen binnen een keramische fabriek, zoals het wassen/reinigen van sanitair mallen met corrosieve chemicaliën, waterbehandeling en filterpers.

Voordelen van AODD-pompen

Een nadere beschouwing van de ingebouwde operationele mogelijkheden van AODD-pompen geeft drie belangrijke redenen aan waarom ze een eerste keus pomp zijn geworden voor gebruik in keramische toepassingen:

- Geoptimaliseerde interne stroompaden

- Hoogefficiënte luchtverdeelsystemen (ADS)

- State-of-the-art diafragma-ontwerpen

Een AODD-pomp met een geoptimaliseerd intern stroompad minimaliseert de richtingsverandering van de vloeistof die wordt overgebracht, waardoor de snelheid en het schurende effect van eventuele zwevende vaste stoffen worden verminderd. Dit helpt ook de stroom laminair te houden, waardoor vaste stoffen in de huidige lijn blijven, waardoor het schurende effect wordt verminderd.

Dankzij dit nieuwe ontwerp kan het debiet worden verhoogd terwijl de pomp nog steeds met lagere slagen per minuut (SPM) draait, wat een soepele, laminaire stroming mogelijk maakt die het schurende effect nog meer vermindert. Het vloeistofpad is ook ontworpen voor een langere levensduur van het membraan, waardoor het contact tussen het membraan en de vloeistofkamer wordt geminimaliseerd.

Deze pompen zijn ook gemakkelijker te onderhouden door het elimineren van onnodige bevestigingsmiddelen die moeilijk te bereiken zijn. De spruitstukken zijn ook uitwisselbaar, waardoor wijzigingen snel en eenvoudig kunnen worden doorgevoerd.

ADS'en van de volgende generatie optimaliseren het luchtverbruik door een baanbrekend ontwerp dat het luchtverbruik met maar liefst 60% vermindert door het elimineren van het verspillende luchtverlies naar de atmosfeer aan het einde van elke pompslag. Veel keramische fabrieken gebruiken een enorme hoeveelheid pompen van 76 mm die een grote hoeveelheid lucht verbruiken. Daarom is het een enorm voordeel om het luchtverbruik met 60% te verminderen.

Er zijn ook enkele belangrijke vorderingen gemaakt in de gebruikte materialen en ontwerpen van AODD-pompmembranen, die allemaal de prestaties en betrouwbaarheid kunnen verbeteren in elke zware vloeistofbehandelingstoepassing. Twee van de meest recente ontwikkelingen op dit gebied zijn:

- Integrale zuigermembranen (IPD) :Deze membranen zijn ontworpen om een hoger prestatieniveau te leveren, waardoor ze ideaal zijn voor gebruik in grootschalige productietoepassingen voor keramiek. Het belangrijkste is dat het IPD-ontwerp potentiële lekpunten bij de buitenste zuiger elimineert, samen met slijtage van de buitenste zuiger die de levensduur van het membraan in gevaar kan brengen, vooral bij het verpompen van schurende vloeistoffen. IPD's zijn ook gemakkelijker schoon te maken dan traditionele membraanmodellen, wat zorgt voor snellere omschakelingen binnen productruns.

- Snel te installeren membranen :Deze membraanmodellen hebben een unieke ingewikkelde vorm waardoor het niet nodig is om het membraan tijdens de installatie om te keren, wat resulteert in een snelle, gemakkelijke installatie met minimaal risico op letsel, waardoor ze een gemakkelijke vervanging zijn voor traditionele membranen met overeenkomstige reducties in de pomp uitvaltijd.

Conclusie

Het is duidelijk dat keramiek een integraal onderdeel is van het waarborgen van de gezondheid, veiligheid en het geluk van hun gebruikers over de hele wereld. Daarom is hun snelle, betrouwbare productie van het grootste belang bij het beschermen van de manier van leven die zo velen zijn gaan verwachten. Om aan de behoeften van deze diverse, veeleisende en kritieke industrie te voldoen, kan een complete reeks AODD-pompontwerpen, waarvan vele zijn voorzien van geavanceerde geavanceerde technologie, verbeterde efficiëntie, betrouwbaarheid en veiligheid bieden, die allemaal helpen de prestaties te maximaliseren in de verschillende unieke , maar kritische, stadia in het keramiekproductieproces.

Industrieel materiaal

- Cloud of niet? Het beste van twee werelden voor Industrie 4.0

- 3 cruciale overwegingen bij het kiezen van de beste oplossing voor het volgen van activa

- De beste accessoires voor je Raspberry Pi

- Inhuren:4 tips voor het inhuren van de beste wielladeroperators

- Hoe u de beste IIoT-oplossing kiest voor de productie van zwaar materieel

- Nieuw wiskundig hulpmiddel kan de beste sensoren voor de taak selecteren

- De beste toepassingen voor uw Marland-koppeling

- Wat is het beste koppelingsmateriaal voor wrijving?

- De 3 beste updates voor moderne bovenloopkranen

- De beste hydraulische schijfremmen voor industriële toepassingen in 2020

- De beste leverancier voor kraandiensten kiezen