Effectieve ongevoeligheid van melamine-ureum-formaldehydehars via grensvlakpolymerisatie op nitramine-explosieven

Abstract

Om de veiligheid van explosieven met ammoniumnitraat te verbeteren, werd de melamine-ureum-formaldehydehars (MUF-hars) geselecteerd voor de bereiding van drie typische nitramine-explosieven (cyclotetramethyleentetranitramine, HMX; cryclo-trimethyleentrinitramine, RDX; en op hexanitrohexaazaisowurtzitane, CL-20) gebaseerd groen polymeer -gebonden explosieven (GPBX's) via grensvlakpolymerisatie. Ondertussen werden de overeenkomstige composietdeeltjes bereid door fysische meng- en droogbadmethoden bestudeerd en vergeleken. De deeltjesmorfologie, kristalstructuur, thermische stabiliteit en veiligheidsprestaties van de resulterende composietdeeltjes werden gekarakteriseerd door scanning elektronenmicroscopie (SEM), poeder röntgendiffractie (XRD), Fourier transformatie infrarood (FT-IR) spectra, differentiële scanning calorimeter (DSC) en impactgevoeligheidstest, respectievelijk. SEM-resultaten toonden aan dat MUF met succes werd gecoat op het oppervlak van de drie explosieven, en verschillende composietdeeltjes die met dezelfde methode zijn bereid, hebben hun eigen unieke kenmerken. Een dergelijk effect wordt toegeschreven aan het vermogen van de hars om externe stimuli te isoleren en te bufferen. Het is duidelijk dat de grensvlakpolymerisatie een effectieve desensibilisatietechniek is om kern-schil composietdeeltjes voor explosieven voor te bereiden.

Achtergrond

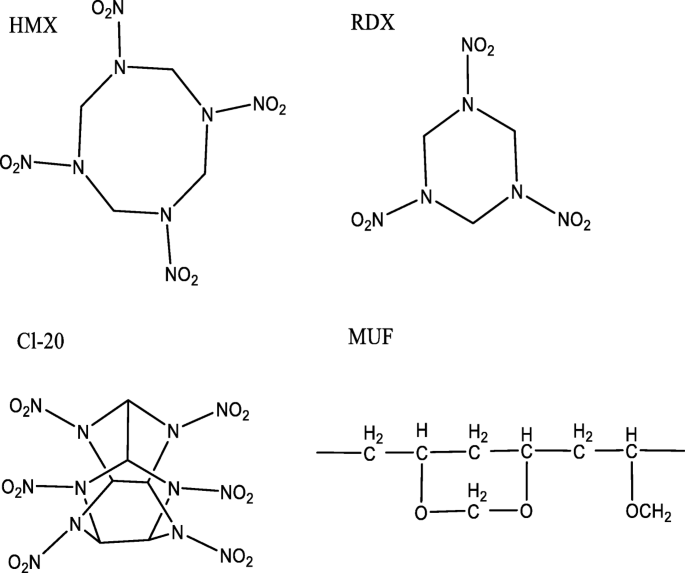

Naarmate technologie en wapensystemen zich blijven ontwikkelen, is munitie niet alleen vereist om een hoge precisie, een hoog vermogen en een groot bereik te hebben voor het wapenvuurkrachtsysteem, maar ook om een relatief hoge veiligheid in andere omgevingen te handhaven. Conventionele explosieven zoals hexahydro-1,3,5-trinitro-1,3,5-trizine (RDX), 1,3,5,7-teranitro-1,3,5,7-tetrazocaan (HMX) en 2,4,6,8,10,12-hexanitro-2,4,6,8,10,12-hexaazaiso-wurtzitaan (CL-20) is moeilijk om aan deze vereisten te voldoen (moleculaire structuren getoond in Fig. 1), en de ontwikkeling van ongevoelige explosieven (IHE's) wordt beschouwd als een wenselijke manier om tegemoet te komen aan de toepassing van wapensystemen [1,2,3]. Veel wetenschappers in binnen- en buitenland zijn enthousiast over het desensibiliseren van nitramine-explosieven, meestal met behulp van verfijning [4, 5], coating [6, 7] en eutectische [8, 9] technieken om het doel van het verminderen van de gevoeligheid te bereiken. De coatingtechnologie voor energetische materialen is een methode om de modifier op het oppervlak van het poeder te wikkelen door een bepaald proces om het doel van ongevoeligheid te bereiken, voornamelijk met inbegrip van fysieke coating en chemische coating. Fysieke coating verwijst voornamelijk naar de vorming van een bepaalde coatinglaag op het oppervlak van vaste explosieve deeltjes door adsorptie of externe kracht. En veelgebruikte fysische coatingmethoden omvatten watersuspensiemethode [10], kristallisatiecoatingmethode [11], sproeidroogmethode [12], superkritische methode [13] en fasescheidingsmethode [14]. De chemische coatingmethode verwijst naar het vormen van een coatinglaag op het oppervlak van vaste deeltjes door metathese, polymerisatiereactie, behandeling met hoge energie of iets dergelijks in een bepaald medium. Het is algemeen bekend dat de belangrijkste indicatoren voor de evaluatie van een kern-schaalmateriaal de mate van dekking, de mechanische sterkte en remming van zelfkiemvorming voor de coatingschaal zijn [15]. Daarom zijn het verkennen van nieuwe coatingtechnieken en het vinden van nieuwe coatingmaterialen effectieve manieren om ervoor te zorgen dat explosieven een goede kern-schaalstructuur hebben en voldoen aan de veiligheidseisen. Ons onderzoek is gebaseerd op de twee hierboven beschreven coatingmethoden.

Moleculaire structuur van RDX, HMX, CL-20 en MUF Binder. R-CH2OH is MF

Decennia lang zijn conventionele "trialdehyde"-bindmiddelen de focus geweest van onderzoek voor wetenschappers in binnen- en buitenland. Nu de uitgebreide prestaties voortdurend verbeteren, verschijnen er relevante rapporten over hun toepassingen op het gebied van energetische materialen. In 2015 Yang et al. [16] gebruikte 3% melamine-formaldehyde (MF) harsmonomeer om CL-20, HMX en RDX te coaten. De bereide deeltjes hadden een compacte en uniforme MF-harsbekledingslaag en hun thermische stabiliteit en veiligheidseigenschappen zijn aanzienlijk verbeterd. Dit artikel heeft overeenkomsten met dat rapport omdat we ook hebben geconstateerd dat melamine-ureum-formaldehydehars geschikter is als explosief bindmiddel, vergeleken met melamine-formaldehydehars. MF-hars heeft uitstekende prestaties; het is echter broos en kostbaar. Het belangrijkste is dat het MF-harsproduct niet lang kan worden bewaard. Als het wordt gebruikt als coatingmateriaal om energetische composietdeeltjes met een kern-schilstructuur te vervaardigen, zal het waarschijnlijk verslechterde eigenschappen van de deeltjes veroorzaken. Li et al [17] bereidden cyclotetramethyleentetranitramine bij thermoplastische polyester-etherelastomeer (HMX @ TPEE) energetische microsferen met een deeltjesgrootteverdeling variërend van 50 tot 200 m via een emulsie-oplosmiddelverdamping (ESV)-methode, en de resulterende deeltjes hadden een lagere gevoeligheid en hoger thermische stabiliteit. In dit artikel werd een verbeterde droogbadmethode voorgesteld en werden de polymeergebonden explosieven (PBX's) met uitstekende uitgebreide prestaties bereid door melamine-ureum-formaldehydehars (MUF-hars) als schaalmateriaal en drie verschillende explosieven als kernmateriaal te gebruiken. . Wang et al. [18] verkregen 30-nm cyclotetramethyleentetranitramine/nitrocellulose (HMX/NC) nanocomposieten met goede uitgebreide eigenschappen door een verbeterde sol-gel-superkritische methode. Het is te zien dat de keuze van het bindmiddel een grote invloed heeft op de morfologie, deeltjesgrootte en prestaties van de resulterende PBX's.

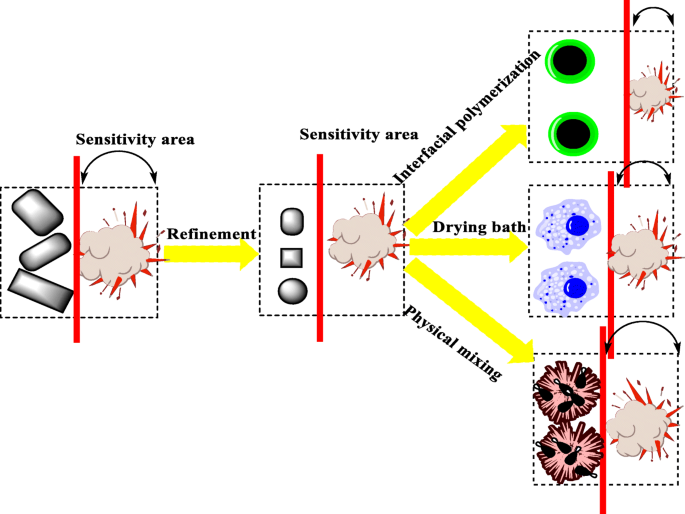

Zoals we allemaal weten, is ultrasone hulp op grote schaal toegepast op chemische synthese en modificatie van functionele materialen [19, 20]. In onze studie werd een groen MUF-bindmiddel met superieure algehele prestaties bereid door een tweestapssynthesemethode. Vervolgens werd het als voorbereide MUF-bindmiddel gebruikt als het schaalmateriaal en respectievelijk HMX, RDX en CL-20 als de kernmaterialen. Allereerst werden met behulp van een eenvoudige fysieke mengmethode drie verschillende explosieven/MUF-deeltjes (met een MUF-gehalte van 5%) gefabriceerd via ultrasone assistentie. Vervolgens werden onder dezelfde omstandigheden de andere zes energetische composietdeeltjes bereid met behulp van respectievelijk een verbeterde droogbadmethode en een geoptimaliseerde grensvlakpolymerisatiemethode. Samenvattend werden voor het eerst negen verschillende energetische composietdeeltjes met dezelfde MUF-verhouding gefabriceerd via ultrasone hulp door de drie verschillende methoden. Interessant is dat we door verschillende methoden PBX's hebben verkregen met verschillende morfologieën, zoals schijnbare deeltjes-blootgestelde (fysieke menging), onregelmatige veelhoekige (droogbadmethode) en dichte kern-schil (grensvlakpolymerisatie) vormen. Verrassend genoeg verbeterden de thermische stabiliteit en veiligheidsprestaties naarmate het esthetische uiterlijk van de deeltjesmorfologie toenam. Door het onderzoek en de analyse zijn de energetische composietdeeltjes die zijn bereid door grensvlakpolymerisatie optimaal in morfologie, thermische stabiliteit en veiligheidsprestaties. Om daarom energetische composietdeeltjes met de beste uitgebreide prestaties te verkrijgen, verdient het de voorkeur om een grensvlakpolymerisatiemethode te overwegen om GPBX te bereiden na het bepalen van het gebruikte bindmiddel.

Methoden

Materialen

HMX, RDX en CL-20 werden geleverd door Gansu Yinguang Chemical Industry Group Co. In ons onderzoek werden de grondstoffen geselecteerd in het droogbadproces. Bij het bereiden van explosieve/MUF-composieten door middel van fysisch mengen en grensvlakpolymerisatiemethoden, werden de grondstoffen herkristalliseerd volgens de referentie [21]. Dimethylsulfoxide werd verkregen van Tianjin Fuchen Chemical Reagent Factory. Tween 80 en Span 80 werden gemengd als composietemulgator voor explosieven met MTween 80 :MSpan80 van 0,57:0,43. Triethanolamine (TEOA, gebruikt om de pH-waarde tijdens de reactie aan te passen) was van Tianjin Sailboat Chemical Reagent Technology Co., Ltd. Ureum, formaldehyde, zoutzuur (in dit onderzoek werd 5% verdund zoutzuur gebruikt om de pH-waarde aan te passen) , en resorcinol (R-80) werden geleverd door Tianjin Tianli Chemical Reagent Co., Ltd. Ammoniumchloride werd gekocht bij Tianjin Guangfu Technology Development Co., Ltd. Polyvinylalcohol 2488 (PVA) werd geleverd door Qingdao Yousuo Chemical Technology Co., Ltd. Zuiver water werd verkregen uit de zuivere watervoorziening van Taiyuan Iron and Steel Co., Ltd.

Tweestapssynthese van MUF-hars

Het MUF-bindmiddel met uitstekende uitgebreide eigenschappen werd bereid door een proces in twee stappen. Ten eerste, bereiding van prepolymeer van ureum-formaldehydehars. 0,62 g ureum en 1,87 g formaldehyde-oplossing (de concentratie is 37%) werden gemengd, en vervolgens werd het ureum voldoende opgelost met een magnetische roerder. De pH-waarde van het mengsel werd afgesteld op 8,5-9,5 met triethanolamine. De oplossing werd in een waterbad van 65°C geplaatst en gedurende 1 uur geroerd totdat een transparant en viskeus ureum-formaldehydeharsprepolymeer was verkregen. Na afkoelen werd HC1 druppelsgewijs toegevoegd totdat de pH-waarde van de oplossing was ingesteld op ongeveer 3,5, en zette deze opzij. Ten tweede, voorbereiding van MUF. 1,87 g prepolymeer werd toegevoegd aan 35 ml gedeïoniseerd water om een emulsie te vormen onder gelijkmatig roeren. Vervolgens werden achtereenvolgens 8% PVA, 0,01 g melamine, 0,125 g resorcinol en 0,06 g ammoniumchloride toegevoegd en werd de pH met verdund zoutzuur op ongeveer 3,5 gebracht. Vervolgens werd de driehalskolf in het waterbad van 65 °C geplaatst en gedurende 3-4 uur gereageerd, gevolgd door staan, natuurlijke koeling en vacuümfiltratie. De oplossing werd gewassen met gedeïoniseerd water, wat uiteindelijk MUF-hars van hoge kwaliteit opleverde. Na het drogen werd ongeveer 0,3 g MUF gewogen.

Voorbereiding van explosieve/MUF-composietdeeltjes door middel van grensvlakpolymerisatie en droogbadmethoden

De bereiding van explosieve/MUF-composietdeeltjes door middel van grensvlakpolymerisatie en droogbadmethoden is volledig consistent met de bereiding van ureum-formaldehydeharsprepolymeer in de tweestapssynthese van MUF-bindmiddel. De tweede stap is echter duidelijk anders.

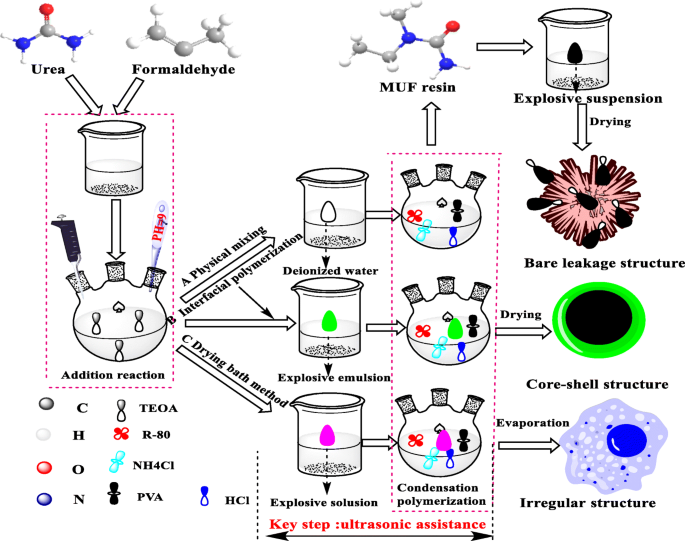

Bij de fabricage van explosieve / MUF-composietdeeltjes door grensvlakpolymerisatie, werd 6 g explosieven toegevoegd aan 35 ml gedeïoniseerd water en werd 0,01 g span-80 druppelsgewijs toegevoegd als emulgator. Vervolgens werd het systeem geëmulgeerd en afgeschoven met een snelheid van 7000 rad/min gedurende 30 min totdat een stabiele explosieve emulsie was gevormd. De explosieve emulsie verving het gedeïoniseerde water in de tweestapssynthese van MUF-hars. Het synthesediagram wordt weergegeven in B in figuur 2 hieronder.

Schematisch diagram van verschillende methoden voor het voorbereiden van HMX/MUF, RDX/MUF en CL-20/MUF

Bij de bereiding van explosieve/MUF-composietdeeltjes door middel van de droogbadmethode, werd 6 g explosief opgelost in 35 ml DMSO bij 65°C om een explosieve oplossing te vormen. De explosieve oplossing verving het gedeïoniseerde water in de tweestapssynthese van MUF-hars. Na 3 tot 4 uur reactie werd een stabiel explosief/MUF melkachtig mengsel gevormd. Vervolgens werd de emulsie in een oven geplaatst en 48 uur bij 70°C gedroogd, wat uiteindelijk explosieve/MUF-composietdeeltjes opleverde. Het synthesediagram wordt getoond in C in Fig. 2 hieronder (droogbad). Opgemerkt moet worden dat na de toevoeging van de explosieve emulsie, ultrasone assistentie moet worden uitgevoerd om de agglomeratie van het bindmiddel en het explosief te voorkomen.

Voorbereiding van explosieve/MUF-composietdeeltjes door fysiek mengen

Om te vergelijken met de explosieve/MUF-deeltjes bereid met de eerste twee methoden, hebben we ook explosieve/MUF-deeltjes bereid met behulp van een eenvoudige fysieke mengmethode. Het MUF-bindmiddel, bereid door de tweestapssynthese, werd gemengd met 6 g explosief in 35 ml gedeïoniseerd water en vervolgens werd de gemengde oplossing 2 uur in het waterbad bij 65 ° C geroerd. Daarna liet men het mengsel staan, gevolgd door filtratie en drogen; explosieve/MUF-composietdeeltjes werden verkregen. De voorbereidingsschets wordt getoond in A in Fig. 2 (Fysieke menging).

We hebben de monsters die zijn bereid met de grensvlakpolymerisatiemethode, de droogbadmethode en de fysische mengmethode, respectievelijk als monster 1, monster 2 en monster 3 gelabeld.

Karakterisering

Veldemissie scanning elektronenmicroscopie (FESEM) beelden werden genomen op een MIRA3 LMH SEM (Tescan) bij 10 k; Röntgendiffractiepatronen (XRD) werden verkregen met behulp van een DX-2700 (Dandong Haoyuan Corporation, Liaoning, China) röntgendiffractometer met Cu-Kα (40 kV, 30 mA) straling bij λ = 1,5418 Å. Alle monsters werden gescand van 5° tot 50° met stappen van 0,03 en 6 s teltijd; Fourier-transformatie infrarood (FT-IR) spectra werden gekarakteriseerd door een Nicolet FT-IR 8700 Thermo (Waltham, MA, VS) met een golfgetalresolutie van 4 cm −1 en een enkel gemiddelde van 32 scans bij nummertemperatuur; thermische analyse werd uitgevoerd op een differentiële scanningcalorimeter (DSC-131, France Setaram Corporation, Shanghai, China) met een verwarmingssnelheid van 10 ° C / min. Het slaghamerapparaat; de speciale hoogte (H 50 ) staat voor de hoogte vanaf waar 2.500 ± 0.002 kg valhamer zal resulteren in een explosief evenement in 50% van de proeven. Bij elke bepaling werden 25 valtesten uitgevoerd om de H . te berekenen 50 . En de massa van het monster is 30 mg. De wrijvingsgevoeligheid van de monsters werd getest met een WM-1 wrijvingsinstrument. Bij elke bepaling werden 25 monsters getest en een explosiekans (P , %) werd verkregen. En de massa van het monster is 20 mg. De deeltjesgrootte getest door QICPIC dynamische deeltjesanalysator (SYMPATEC Co., Ltd., Duitsland), en de werkomgeving is 5~35 °C; relatieve vochtigheid is minder dan 85%; type lichtbron is He-Ne laser; vermogen is 2,0 mW; en de golflengte is 0,6328 m.

Resultaten en discussie

Morfologie van de monsters

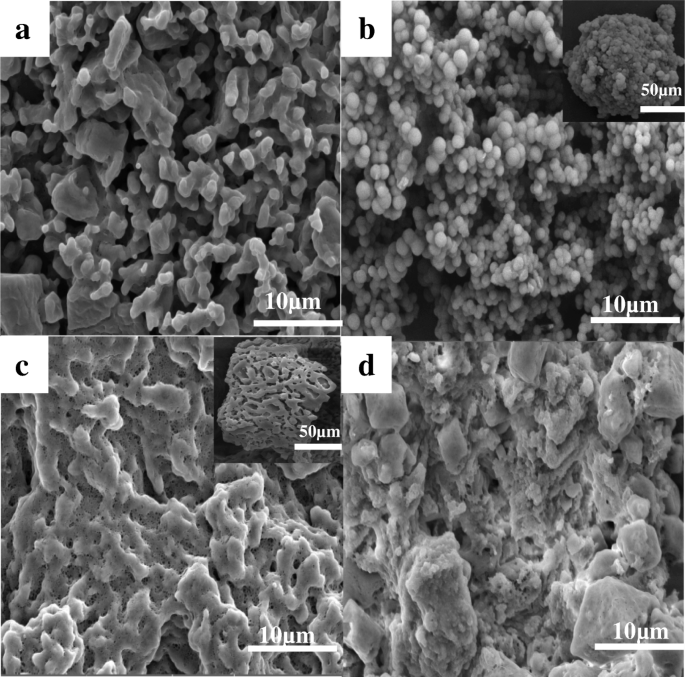

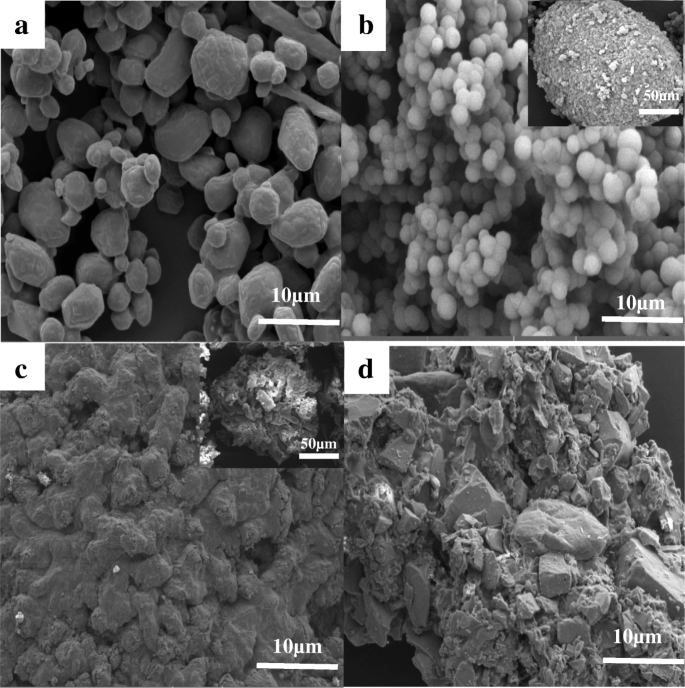

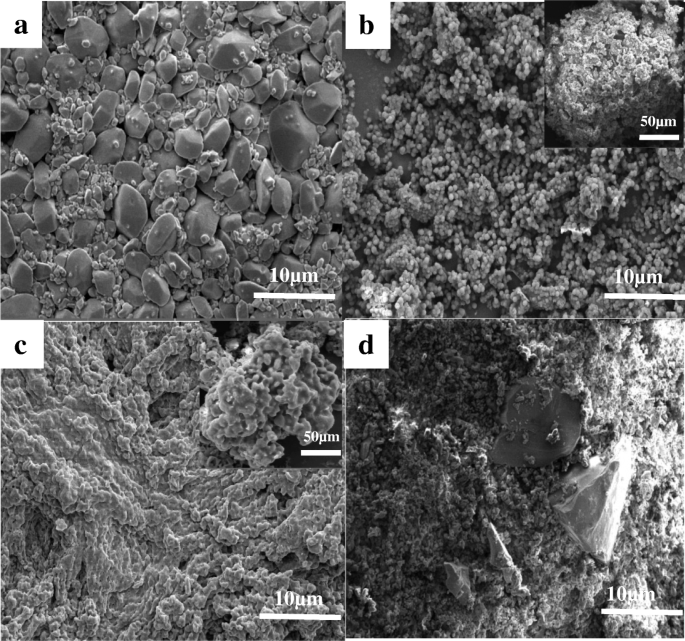

De morfologie en structuur van de onbewerkte RDX, HMX en CL-20; het gesynthetiseerde MUF-bindmiddel (aanvullend bestand 1:sectie S1); en de explosieve/MUF-composietdeeltjes die met de drie methoden waren bereid, werden respectievelijk gemeten. De SEM-afbeelding laat zien dat de ruwe nitramine-explosieven een veelhoekige vorm en een ongelijke grootteverdeling vertonen. Het uiterlijk van het originele MUF-bindmiddel is bolvormig; het is echter duidelijk te zien dat de deeltjes niet vol zijn omdat de binnenkant leeg of gedeeltelijk water kan zijn.

Vergeleken met niet-gecoate explosieven (Fig. 3a, 4a en 5a), is de morfologie van de explosieve/MUF-composietdeeltjes die met verschillende methoden zijn bereid heel anders, terwijl de morfologie van verschillende explosieve/MUF-composietdeeltjes die met dezelfde methode zijn bereid, vergelijkbare kenmerken heeft . De composietdeeltjes bereid door de fysieke mengmethode hebben een duidelijk fenomeen van blootstelling aan deeltjes, met een slecht coatingeffect (Fig. 3d, 4d en 5d). Dit is omdat het moeilijk is om het bindmiddel alleen door mechanische actie gelijkmatig over het oppervlak van het explosief te verdelen. Het dispersieproces van alleen mechanisch roeren is omkeerbaar. Na de botsing zullen de druppels weer aggregeren en uiteindelijk een dynamisch evenwicht bereiken dat een zekere granulariteit behoudt. Oncontroleerbare onderlinge binding treedt op tijdens de botsing van druppeltjes, die oncontroleerbaar is.

SEM-afbeeldingen van de ongecoate HMX (a ), HMX/MUF-1 (b ), HMX/MUF-2 (c ), en HMX/MUF-3 (d ); bijbehorende afbeeldingen met een lage vergroting worden ingevoegd

SEM-afbeeldingen van de ongecoate RDX (a ), RDX/MUF-1 (b ), RDX/MUF-2 (c ), en RDX/MUF-3 (d ); bijbehorende afbeeldingen met een lage vergroting worden ingevoegd

SEM-afbeeldingen van de ongecoate CL-20 (a ), CL-20/MUF-1 (b ), CL-20/MUF-2 (c ), en CL-20/MUF-3 (d ); bijbehorende afbeeldingen met een lage vergroting worden ingevoegd

De door de droogbadmethode bereide composietdeeltjes hebben duidelijk dichte bekledingslagen. Verrassend genoeg, nadat MUF de explosieve deeltjes volledig heeft ingekapseld, is het moeilijk om een complete bol te vormen, waarvan de meeste verschijnen als dichte maar onregelmatige deeltjes (zoals getoond in figuren 3c, 4c en 5c). En dit fenomeen kan worden verklaard door de basistheorie van de interfacechemie [22]. Tijdens het oplosmiddelverwijderingsproces neemt de viscositeit van het explosief/MUF geleidelijk toe naarmate het oplosmiddel verdampt, en de gedispergeerde deeltjes hebben de neiging om opnieuw samen te aggregeren. Aan de andere kant, aangezien de oplosbaarheid van het dispergeermiddel PVA in DMSO klein is, wanneer de MUF-bindmiddelen met elkaar botsen, is er geen goede dispergeerkracht, waardoor ze aan elkaar blijven kleven en uiteindelijk een onregelmatige vorm vormen. Daarnaast kan de kristalgroeitheorie [23] ook dienen als een krachtige ondersteuning voor het verklaren van deze onregelmatige morfologie. De droogbadmethode zorgt ervoor dat het explosief een groei- en ontwikkelingsproces ondergaat van "het kristal embryo-nucleus-kristal". Aangezien het MUF-systeem zich in een metastabiele vloeistoffase bevindt en het systeem een verscheidenheid aan externe oppervlakken bevat, vormen de opgeloste explosieve deeltjes op deze oppervlakken een kiem, wat de nucleatiebarrière veroorzaakt door de toename van de oppervlakte-energie van MUF kan verminderen en de oppervlakte-energie effectief kan verminderen barrière tijdens kiemvorming van explosieven. Explosieve kiemvorming wordt bij voorkeur gevormd bij deze oneffenheid, dat wil zeggen dat niet-uniforme kiemvorming ook een oorzaak is van onregelmatige deeltjesmorfologie. Uit de illustratie in Fig. 3d kunnen we zien dat de algehele morfologie van de HMX/MUF-deeltjes "honingraat" is, wat gerelateerd is aan de lagere bindingsenergie tussen MUF en HMX (aanvullend bestand 1:sectie S2). Naarmate de verdamping vordert, zal het MUF-bindmiddel geleidelijk krimpen. Een te lage bindingsenergie daartussen zorgt ervoor dat MUF HMX niet volledig kan inkapselen, en er ontstaat een sterke interne spanning, die uiteindelijk de "honingraat" vorm vormt [24].

Het meest interessante is dat de explosieve/MUF-composietdeeltjes die zijn bereid door de grensvlakpolymerisatiemethode allemaal een bolvormige structuur hebben en dat het oppervlak van de resulterende deeltjes dicht en glad is (zoals weergegeven in figuren 3b, 4b en 5b). Dit komt waarschijnlijk doordat de toevoeging van het dispergeermiddel PVA de oppervlaktespanning van het water verlaagt en de bevochtigbaarheid verbetert, waardoor de affiniteit tussen explosieve moleculen en de bindmiddeloplossing toeneemt. De Hamaker-constante wordt tegelijkertijd verlaagd en de aantrekkingskracht tussen deeltjes wordt verminderd, waardoor een effectieve sterische belemmering wordt gevormd. Belangrijker is dat de afstotende energie tussen de composietdeeltjes stijgt, wat de dispergeerbaarheid tussen de explosieven/MUF aanzienlijk verbetert [25]. Zoals afgebeeld in het bijvoegsel in Fig. 4b en 5b vertonen talrijke RDX/MUF- en CL-20/MUF-composietdeeltjes een supervaste sferische morfologie, met een dicht en glad oppervlak. Verrassend genoeg is de morfologie van HMX / MUF-deeltjes getoond in Fig. 3b ook bolvormig, maar niet zo vol als RDX / MUF en CL-20 / MUF-composietdeeltjes, wat wordt toegeschreven aan de minimale bindingsenergie tussen HMX en MUF. Een te lage bindingsenergie maakt het gemengde systeem te stabiel, wat resulteert in een duidelijke neiging van het MUF-oppervlak om automatisch te krimpen. Daarom, hoewel de HMX/MUF-deeltjes de neiging hebben om bolvormig te worden, zijn ze niet vol.

Kristalstructuur van monsters

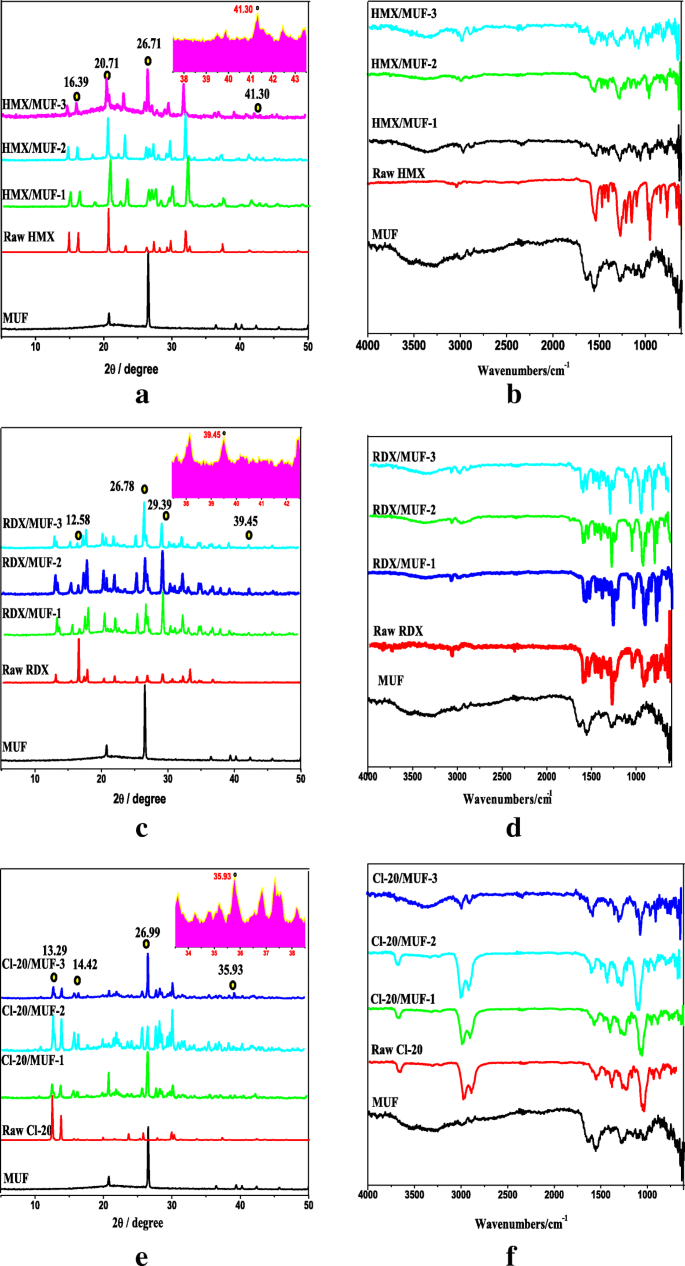

Om te onderzoeken of de fasetransformatie van HMX en CL-20 heeft plaatsgevonden, wordt XRD-analyse gebruikt en de resultaten worden getoond in Fig. 6. Door analyse kan worden gezien of de kristalstructuur is veranderd tijdens de voorbereiding van het explosief/MUF samengestelde deeltjes. Wat nog belangrijker is, is dat röntgendiffractie-analyse vanaf de zijkant bevestigde dat MUF met succes op het oppervlak van het explosief was aangebracht. Uit Fig. 6a bevatten HMX/MUF-1, HMX/MUF-2 en HMX/MUF-3 bijna alle diffractiepieken van de onbewerkte HMX. En soortgelijke verschijnselen verschijnen ook in de diffractiepatronen van RDX- en CL-20-composietdeeltjes, zoals weergegeven in figuur 6c, e. Dit geeft aan dat de kristalstructuur van het explosief niet verandert tijdens de gehele voorbereiding van de MUF/explosief door fysisch mengen, droogbad en grensvlakpolymerisatiemethoden. Bovendien hebben we een soortgelijk fenomeen opgemerkt bij de drie explosieve/MUF-composietdeeltjes, dat wil zeggen dat de belangrijkste diffractiepieken van de explosieve/MUF-composietdeeltjes worden verzwakt en verbreed in vergelijking met de grondstoffen. In de HMX/MUF-, RDX/MUF- en CL-20/MUF-diffractiepatronen zijn de belangrijkste diffractiepieken bijvoorbeeld bij 2θ = 16.39°, 12.58° en 13.29° tonen het meest voor de hand liggende fenomeen van verzwakking en verbreding. Dit kan worden toegeschreven aan de "isotrope" fysieke eigenschappen van de amorfe MUF, wat resulteert in een onregelmatige opstelling van de resulterende explosieve / MUF-deeltjes in ruimtelijke distributie. Een dergelijke periodieke opstelling verzwakt de diffractie-intensiteit van het explosief [26]. Het belangrijkste is dat de diffractiepiek van MUF ook aanwezig is in de diffractiepiek van de explosieve/MUF-composietdeeltjes. In de HMX/MUF-, RDX/MUF- en CL-20/MUF-diffractiepatronen bijvoorbeeld, pieken de diffractiepieken bij 2θ = 26,71°, 26,78° en 26,99° zijn veel hoger dan de diffractiepiek op dezelfde positie van de grondstoffen. Dit komt natuurlijk doordat de diffractiepiek rond 2θ = 27° is een van de meest dominante diffractie-karakteristieke pieken van MUF. Aangezien het gehalte aan MUF slechts 5% van het explosief uitmaakt, zijn de onopvallende diffractiepieken in MUF zelf minder uitgesproken in de composietdeeltjes. Zoals weergegeven in de vergrote weergave van de diffractiepiek die in elke afbeelding is ingevoegd, verschijnen in vergelijking met de originele explosieven nieuwe diffractiepieken in de drie explosieve composietdeeltjes, zoals bij 2θ = 41,30° in het HMX-monsterdiffractiepatroon, 2θ = 39,45° in het RDX-monsterdiffractiepatroon en 2θ = 35,93° in het CL-20-monsterdiffractiepatroon, wat het bestaan van MUF-bindmiddel in de explosieve/MUF-composietdeeltjes effectief bevestigt.

een –f XRD- en FI-IR-spectrummonsters

FI-IR-analyse werd uitgevoerd om de moleculaire structuur van de monsters te identificeren. Over het geheel genomen bevatten de composietdeeltjes die door de drie verschillende technieken zijn bereid, bijna alle rektrillingspieken van het bindmiddel en het explosief. De meetresultaten bevestigden vanaf de zijkant dat de MUF-hars met succes een beschermende laag op het oppervlak van het explosief vormde, wat overeenkomt met de XRD-testresultaten. Het is algemeen bekend dat HMX vier verschillende kristalstructuren heeft, drie zuivere kristalfasen (α-HMX, β-HMX en δ-HMX) en één hydraatfase (γ-HMX). En β-HMX wordt over het algemeen beschouwd als de meest stabiele fase met hoge explosieve energie, grote dichtheid en lage gevoeligheid, wat natuurlijk verband houdt met de ruimtelijke structuur van zijn monokliene P21/c [27]. In het infraroodspectrum van MUF is er –C=O strekkende trillingsabsorptiepiek bij 1735 cm −1 . In het infraroodspectrum van HMX, –NO2 en –CH2 uitrekkende trillingsabsorptiepieken verschijnen in de buurt van 1560 cm −1 en 2980 cm −1 , respectievelijk (zoals getoond in Fig. 3b). Het kan worden opgemerkt dat vergelijkbare absorptiepieken van rektrillingen verschijnen in de overeenkomstige posities in de karakteristieke band van HMX/MUF, wat betekent dat de kristalstructuur van HMX niet zal veranderen tijdens de bereiding via fysisch mengen, droogbad en grensvlakpolymerisatiemethoden . Bovendien wordt een vergelijkbare situatie ook gevonden in het infraroodspectrum van CL-20-deeltjes (Fig. 6f), met name de uitrekkende vibratiepiek van CL-20-deeltjes in het vingerafdrukgebied 760 cm −1 toont aan dat de kristalstructuur van Ɛ-CL-20 niet veranderde gedurende het experiment [28].

Thermische eigenschappen

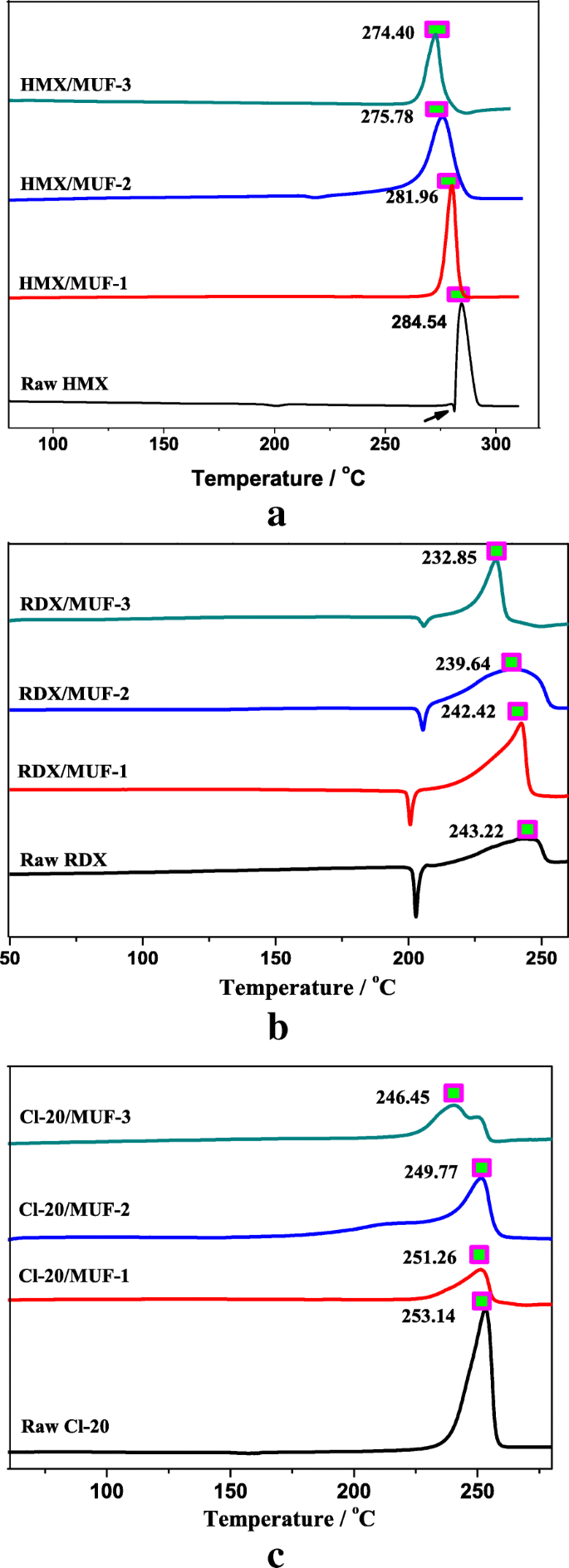

Het onderzoeken van het thermische ontbindingsproces is erg belangrijk voor energetische materialen [29]. In ons onderzoek worden DSC-curven verzameld met een verwarmingssnelheid van 10 ° C / min verkregen in Fig. 7. We hebben enkele interessante verschijnselen gevonden over thermische ontleding van deze drie nitramine-explosieven. Over het algemeen hebben HMX en CL-20 vergelijkbare thermische ontledingskenmerken (er is een endotherme piek van kristaltransformatie tijdens thermische ontleding); het fenomeen van zelfverhitting van de CL-20 is echter ernstiger dan dat van HMX. Dit komt door het feit dat als een kooi-type ammoniumnitraat explosief, de splitsing van het moleculaire skelet en de "heterogene gecondenseerde fase reactie" van de gecondenseerde fase gelijktijdig plaatsvinden en verergeren, terwijl HMX een soort van "decompositie-smelten" is materiaal, en het smeltproces wordt beïnvloed door het thermische ontbindingsproces. In de praktijk hebben HMX en RDX ook vergelijkbaar thermisch gedrag, omdat beide dezelfde vertakte ketens hebben. Het verschil is dat HMX tijdens thermische ontleding snel warmte afgeeft en dat de DSC-curve een steile en scherpe piek vertoont (figuur 7a). Omdat de ontleding van HMX een heterogeen proces is waarbij de vast-vloeistofreactie gelijktijdig verloopt, terwijl de ontleding van RDX een homogeen proces is in de gesmolten toestand na voltooiing van het smelten. De versnelde reactie veroorzaakt door de gelijktijdige faseverandering tijdens de ontbinding maakt de ontbinding van HMX ernstiger dan die van RDX [30].

een –c DSC-curves van monsters verzameld met een verwarmingssnelheid van 10 °C/min

Voor HMX toont de DSC-curve een endotherme piek bij 279,2 ° C, vervolgens een exotherme piek bij 284,54 ° C (Fig. 7a), wat wordt toegeschreven aan respectievelijk de smeltfase-overgang en de karakteristieke piek voor de thermische ontleding van HMX [31] . Vergeleken met onbewerkte HMX namen de thermische ontledingstemperaturen van HMX/MUF-1, HMX/MUF-2 en HMX/MUF-3 allemaal af. En de temperatuur van de composietdeeltjes bereid door grensvlakpolymerisatie, droogbad en fysische mengmethoden verminderd met respectievelijk 2,58°C, 8,76°C en 10,14°C. Vergelijkbare resultaten werden gerapporteerd als een verlaging van de ontledingstemperatuur van HMX wanneer het werd gecoat met bindmiddel [32, 33]. Onder de premisse dat het 5% MUF bevat, is de afnemende graad behoorlijk verschillend voor de ontledingspiektemperaturen van op HMX gebaseerde composietdeeltjes die met verschillende methoden zijn vervaardigd; uiteraard is het effect van grensvlakpolymerisatie op de thermische ontledingsprestaties van HMX minimaal. Soortgelijke situaties zijn ook te zien in RDX / MUF- en CL-20 / MUF-composietdeeltjes (zoals waargenomen in figuur 7c). Dit kan relevant zijn voor de coatingmorfologie en compactheid van HMX/MUF, en de uniforme coating draagt bij aan de stabiliteit van het thermische afbraakproces van de composietdeeltjes. Om de thermische stabiliteit van de composietdeeltjes te verbeteren, is het daarom een effectief middel om een bekledingsmateriaal te kiezen met uitstekende thermische eigenschappen. Bovendien kan het, onder het uitgangspunt van het kiezen van een bepaald bindmiddel, een goede manier zijn om de grensvlakpolymerisatiemethode te gebruiken om composietdeeltjes te bereiden.

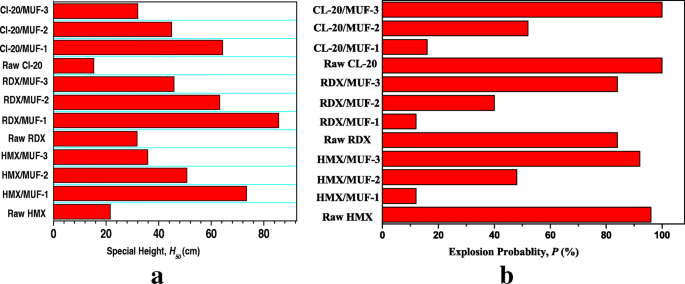

Gevoeligheden

Om de veiligheidsprestaties van de monsters te onderzoeken, werden tests van de impact- en wrijvingsgevoeligheden uitgevoerd, en de resultaten worden weergegeven in Fig. 8. Zoals we kunnen zien, van de desensibilisatiebehandelingen die zijn uitgevoerd op HMX, RDX en CL-20, MUF heeft het meest significante desensibiliserende effect op composietdeeltjes bereid door de grensvlakpolymerisatiemethode. Vergeleken met onbewerkte HMX, RDX en CL-20 is de karakteristieke hoogte H 50 verhoogd van respectievelijk 21,6 cm, 31,8 cm en 15,3 cm tot 73,4 cm, 85,6 cm en 64,03 cm (Fig. 8a), waardoor de veiligheidsprestaties aanzienlijk werden verbeterd. Bovendien kan uit figuur 8b worden gezien dat de wrijvingsgevoeligheid van GPBX vervaardigd met deze drie verschillende methoden lager is dan die van niet-beklede explosieve verbindingen. Interessant is dat de drie monsters die door de grensvlakpolymerisatie zijn bereid, de laagste wrijvingsgevoeligheid vertonen. Wat nog belangrijker is, in vergelijking met eerdere rapporten [7, 18, 26], is de veiligheidsprestatie van GPBX vervaardigd door grensvlakpolymerisatie optimaal. Het desensibilisatie-effect is verbluffend. Dit kan worden verklaard door de hotspottheorie [34]. MUF is met succes gecoat op het oppervlak van HMX, wat een bepaald buffereffect kan produceren onder externe mechanische stimulus, waardoor de vorming van hotspots effectief wordt vertraagd. Schematic diagram of desensitization effect of composite particles prepared by three different techniques can be seen from Fig. 9. Obviously, with the same proportion of MUF binder, the composite particles fabricated by interfacial polymerization possess the most distinct desensitization effect, attributing to more uniform particle morphology. The uniform, small particle size distribution between the particles increases the gap between themselves, and the force area of the same quality composite particles increases, which reduces the stress concentration between the particles and effectively prevents the formation of local hot spots.

Impact sensitivity of samples:a impact sensitivity and b friction sensitivity

Schematic diagram of sensitivity

Conclusies

Via ultrasonic assistance, nine different composite particles were fabricated by a simple physical mixing method, an improved drying bath method, and an optimized interfacial polymerization method. XRD and FT-IR analysis did not show any change in the crystal structure before and after the preparation of HMX and CL-20, still maintaining β-HMX and Ɛ-CL-20, respectively. Compared with the raw explosives, the thermal decomposition peak temperature of the composite energetic particles after adding MUF was reduced; however, the reduction effect of the thermal decomposition peak temperature of the sample 3 was not significant. The characteristic height H50 of the composite particles prepared by interfacial polymerization method increased by three to four times, most obviously improving the safety performance. In short, HMX/MUF, RDX/MUF, and CL-20/MUF particles prepared by each method have similarities in morphology, particle size, and even performance. In particular, the three composite particles fabricated by interfacial polymerization method possess better thermal stability and safety performance with smooth surfaces, dense and uniform coating layers. Therefore, in order to improve the thermal stability of the composite particles, it is an effective approach to select a coating material with excellent thermal performance. And under the premise of choosing a specific binder, it may be effective to prioritize the use of interfacial polymerization method to prepare composite particles. This study provides certain reference for the application of high-energy and low-sensitivity ammunition in weapon firepower and rocket systems.

Afkortingen

- CL-20:

-

Hexanitrohexaazaisowurtzitane

- DSC:

-

Differential scanning calorimetry

- ESV:

-

Emulsion solvent evaporation

- FI-IR:

-

Fourier-transform infrared spectra

- GPBX:

-

Green polymer-bonded explosives

- HMX:

-

Cyclotetramethylenetetranitramine

- IHEs:

-

Insensitive high explosives

- MF:

-

Melamine formaldehyde

- MUF:

-

Melamine-modified urea-formaldehyde

- NC:

-

Nitrocellulose

- PF:

-

Phenolic resin

- RDX:

-

Cyclotrimethylenetrinitramine

- SEM:

-

Scanning elektronenmicroscopie

- UF:

-

Urea formaldehyde

- XRD:

-

Röntgendiffractie

Nanomaterialen

- Nanocoating voor meerdere kleuren

- Volledige Terahertz-polarisatiecontrole met verbrede bandbreedte via diëlektrische metasurfaces

- Effecten van co-adsorptie op grensvlakladingsoverdracht in een quantum dot@dye composiet

- Osteoblastreactie op met koper gedoteerde microporeuze coatings op titanium voor verbeterde botintegratie

- Synthese van pyridinic-rijke N, S Co-gedoteerde Carbon Quantum Dots als effectieve enzymnabootsers

- Afstemming van oppervlaktechemie van polyetheretherketon door gouden coating en plasmabehandeling

- De oppervlaktemorfologieën en eigenschappen van ZnO-films afstemmen door het ontwerp van grensvlakken

- Verbeterde antitumorwerking en farmacokinetiek van bufalin via gePEGyleerde liposomen

- Effect van wolfraam nanolaagcoating op Si-elektrode in lithium-ionbatterij

- Met ligand gedoteerde koperen oxo-hydroxide nanodeeltjes zijn effectieve antimicrobiële middelen

- Chase Plastics werkt samen met Interfacial aan harsoplossingen