Synergetisch effect van grafeen en MWCNT's op microstructuur en mechanische eigenschappen van Cu/Ti3SiC2/C nanocomposieten

Abstract

Meerwandige koolstofnanobuizen (MWCNT's) en grafenen zijn gebruikt voor nieuwe versterkingen vanwege hun unieke structuur en prestaties. MWCNT's of met grafenen versterkte kopermatrixcomposieten konden echter de ideale waarde niet inhalen vanwege de versterkingsdispersie in de metaalmatrix, de bevochtigbaarheid tot de metaalmatrix en de interface van het composietmateriaal. Door gebruik te maken van de superieure eigenschappen van eendimensionale MWCNT's en tweedimensionale grafenen, worden complementaire prestaties en structuur geconstrueerd om een hoog contactgebied tussen MWCNT's en grafenen met de Cu-matrix te creëren. Mechanische legering, heet persen en heet isostatische perstechnieken worden gebruikt om Cu-matrix zelfsmerende nanocomposieten te fabriceren. Effecten van MWCNT's en grafenen op mechanische eigenschappen en microstructuren van Cu/Ti3 SiC2 /C nanocomposieten worden bestudeerd. De breuk- en versterkingsmechanismen van Cu/Ti3 SiC2 /C nanocomposieten worden onderzocht op basis van structuur en samenstelling van Cu/Ti3 SiC2 /C nanocomposieten met vorming en functie van interface.

Achtergrond

Koper-grafietcomposiet heeft een goede elektrische geleidbaarheid, hoge thermische geleidbaarheid, goede slijtvastheid en andere eigenschappen; in die zin is het een mix van voordelen van koper en grafiet, dus het wordt steeds vaker gebruikt in de ruimtevaart, elektronica, automobieltoepassingen en andere gebieden [1, 2]. Ti3 SiC2 biedt voordelen van warmtegeleiding, hoge elektrische geleiding, gemakkelijke verwerking vergelijkbaar met metalen, oxidatieweerstand, lichtgewicht en hoge temperatuurbestendigheid, waardoor het een bruikbaar materiaal is voor meerdere toepassingen [3, 4]. Zonder de zelfsmerende eigenschappen en geleidbaarheid van kopergrafietlegeringen te beïnvloeden, Ti3 SiC2 kan de sterkte, hardheid en slijtvastheid van koper-grafietcomposieten verbeteren [5]. Cu/Ti3 SiC2 /C-composieten zijn een nieuw veelbelovend materiaalsysteem dat de voordelen van koper-grafietcomposieten en Ti3 combineert SiC2 , maar de mechanische eigenschappen, slijtvastheid en andere prestatieparameters van deze materialen blijven onder bepaalde omstandigheden onvoldoende [6].

De introductie van uniform verspreide versterkingsdeeltjes op nanoschaal in een metalen matrix resulteert in metalen matrixcomposieten die mogelijk betere mechanische eigenschappen, elektrische geleidbaarheid, thermische geleidbaarheid, slijtvastheid, corrosieweerstand en hoge temperatuur- en oxidatieweerstand hebben [7]. Eendimensionale meerwandige koolstofnanobuisjes (MWCNT's) en tweedimensionaal grafeen zijn aantrekkelijke materialen voor composietversterking vanwege hun unieke structuur en prestaties [8,9,10] en worden gebruikt in plaats van grafiet om metaalmatrixcomposieten te maken [ 11,12,13]. Desalniettemin blijven de prestaties van kopermatrixcomposieten gemaakt van MWCNT's of grafeen onvoldoende. Er zijn veel factoren die de prestaties van deze materialen beperken:de dispersie van de wapening in de metalen matrix, de bevochtigbaarheid tot de metalen matrix en het grensvlak van de metalen matrix.

Het potentieel voor integratie van tweedimensionale materialen in nieuwe heterostructuren gebonden door zwakke van der Waals-interacties werd aangetoond door een toekomstgerichte analyse, waarbij de mogelijkheid werd onderzocht om grafeen te combineren met andere structuren [14, 15], en de haalbaarheid hiervan aanpak is aangetoond [16]. De meeste onderzoeken naar synergetische verbeteringen door MWCNT's en grafeen hebben zich gericht op polymeermatrixcomposieten waarin een continu onderling verbonden netwerk kan worden bereikt door synergetisch versterkt mechanisme [17,18,19]. Er zijn echter nog steeds enkele problemen bij de verbetering van metaalmatrixcomposieten door MWCNT's en grafeen. Er zijn uitdagingen bij het gebruik van eendimensionale MWCNT's en tweedimensionaal grafeen om de eigenschappen van driedimensionaal gevlochten composietmateriaal te bereiken, dat synergetische coöperatieve en meerschalige versterkingen kan produceren [20,21,22]. In dit werk, Cu/Ti3 SiC2 /C-composieten met zowel MWCNT's als grafeen werden bereid door mechanische legering, vacuüm heetpersen (VHP) en heet isostatisch persen (HIP) technieken. Oppervlaktemodificaties van MWCNT's en grafeen werden uitgevoerd om hun dispersie te verbeteren. Microstructuur en mechanische eigenschappen van het bereide Cu/Ti3 SiC2 /C-composieten werden gemeten om de versterkende effecten te evalueren. Gebaseerd op de experimentele resultaten, de versterkings- en breukmechanismen van Cu/Ti3 SiC2 /C composieten worden besproken.

Methoden/experimenteel

Gebruikmakend van de superieure eigenschappen van eendimensionale koolstofnanobuisjes en tweedimensionaal grafeen, werd synergetisch versterkte nanostructuur ontworpen om Cu/Ti3 voor te bereiden. SiC2 /C nanocomposieten door een synergetisch versterkend proces in meerdere fasen. Mechanische legering, warmpersen en HIP-technieken werden gebruikt om Cu/Ti3 . te vervaardigen SiC2 /C nanocomposieten onder zowel verhoogde temperatuur als hoge druk. De eigenschappen van de grondstofpoeders van MWCNT's, grafeen-nanoplaatjes (BNP's), elektrolytisch koperpoeder, grafietpoeder en Ti3 SiC2 poeder dat in dit experiment werd gebruikt, staat vermeld in tabel 1. Dispersies van MWCNT's en grafeen werden geholpen door ultrasone oscillatie; plasma en chemische behandeling oppervlaktemodificatie werden uitgevoerd met behulp van Ar-NH3 plasma en 0,02 g/ml rutine of 10 μg/ml galluszuuroplossing [23, 24]. Details van het samenstellingsontwerp van de nanocomposieten staan vermeld in tabel 2. Materialen werden gemengd door hoogenergetische kogelmalen met een agaat-freeskogel en het nanocomposietpoeder werd verwerkt in een massaverhouding van 10:1 met tert-butylalcohol als dispergeermedium. De gemengde poeders werden gesinterd volgens het uithardingsproces (vacuüm heetpersen:950 °C × 20 MPa × 2 h, heet isostatisch persen:900 °C × 100 MPa × 2 h) om de Cu-matrix nanocomposiet te verkrijgen [25] .De relatieve dichtheden van nanocomposietmaterialen werden geanalyseerd door dichtheidsmeting met vloeistofdrainage op basis van de wet van Archimedes (tabel 3). Microstructuren van Cu/Ti3 SiC2 /C nanocomposieten werden gekarakteriseerd door optische microscopie (OM, AxioCam MRC5), röntgendiffractie (XRD, X'Pert Pro-MPD) analyse, scanning elektronenmicroscoop (SEM, JEOL JSM-7001F bij 15 kV) met een energiedispersieve X -stralenspectrometer (EDS) en transmissie-elektronenmicroscoop (TEM, FEI Tecnai F20ST bij 200 kV). De hardheidsmeting werd bepaald met behulp van een Vickers-hardheidsmeter (HV, HXD-1000TM). Trek-, druk- en afschuiftesten van Cu/Ti3 SiC2 /C-nanocomposieten werden uitgevoerd met behulp van een microcomputergestuurde elektronische universele testmachine (WDW-3100) met een laadsnelheid van 0,5 mm/min. Effecten van MWCNT's en BNP's op de eigenschappen en microstructuren van de bereide Cu-matrix nanocomposieten werden bepaald.

Resultaten en discussie

Poedermicrostructuur en fase-identificatie

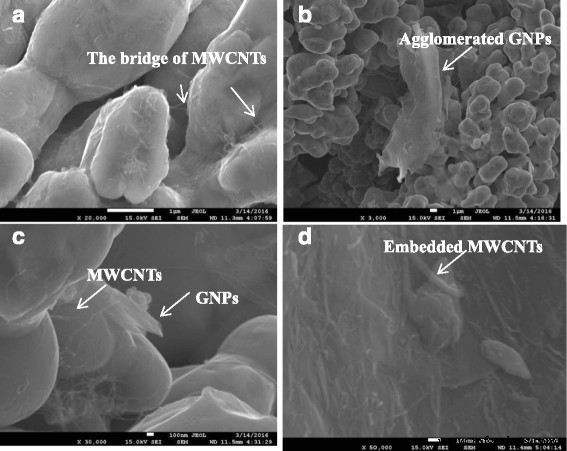

Mechanisch legeren is een techniek die een reeks fysische en chemische processen omvat, zoals herhaalde vervorming, koudlassen en breken van de composietpoeders met behulp van hoogenergetisch kogelfrezen. De poeders worden vermalen tot micron- of zelfs nano-formaat. Ze zijn goed gemengd om composietpoeder te produceren. Verwacht wordt dat dit frezen de homogene dispersie van BNP's/MWCNT's in de kopermatrix zal verbeteren door mechanisch legeren en de gewenste interfacebinding zal bereiken door miniatuursmeedwerk, waardoor de mechanische eigenschappen van de resulterende materialen worden verbeterd. De SEM-afbeeldingen van Cu, Ti3 SiC2 , C-, MWCNT- en BNP-poeders na kogelmalen worden getoond in Fig. 1. De grotere deeltjes zijn Cu en de kleinere deeltjes die uniform zijn verspreid tussen de Cu-deeltjes zijn Ti3 SiC2 en C. Bij een hogere vergroting werden de overbruggingstoestand van MWCNT's en ingebedde toestand van BNP-poeders, zoals aangegeven door pijlen in Fig. 1, verspreid op de perifere oppervlakken van Cu-deeltjes. Door koud lassen kan de kopermatrix goed worden gebonden aan BNP's/MWCNT's. BNP's met bepaalde transparantie en kronkelende lineaire MWCNT's werden verdeeld over het oppervlak of in het binnenste van het koperdeeltjesagglomeraat. Zoals getoond in figuur 1a, zijn de meeste MWCNT's ongeordend en verdeeld over het oppervlak van de koperdeeltjes. MWCNT's vormden een brug tussen agglomeraten van koperdeeltjes, zoals weergegeven in de inlay en aangegeven door pijlen. Dit geeft aan dat het kogelfreesproces de hechting tussen de versterkings-MWCNT's en de matrix bevordert [26]. Zoals getoond in Fig. 1b, werden agglomeraat-BNP's verdeeld over het oppervlak van de kopermatrix. Agglomeratie vindt plaats in BNP's, zoals weergegeven door de pijlen. Het intrinsieke extreem grote specifieke oppervlak van BNP's en de aanwezigheid van van der Waals-kracht verhoogde de gevoeligheid voor agglomeratie, verminderde de dispersie-uniformiteit en verminderde de interface-binding. In Fig. 1c, zoals getoond door de pijlen, zijn BNP's van klein formaat in de matrix ingelegd vanwege de mechanische actie van kogelmalen, botsing en wrijving tussen composietpoederdeeltjes en BNP's tijdens kogelmalen, waardoor de hechtsterkte van het grensvlak wordt verbeterd. Niettemin komen er veel rimpels voor in het BNP, waardoor het effectieve contactoppervlak tussen het BNP en de matrix wordt verkleind. In Fig. 1d, zoals aangegeven door de pijlen, zijn MWCNT's ingelegd in de Cu-matrix en op een ongeordende manier verdeeld over het oppervlak van Cu-deeltjes. Over het algemeen is het mengproces met kogelmolens efficiënt, wat resulteert in de effectieve inlay van sommige BNP's/MWCNT's in de kopermatrixdeeltjes. Niettemin is de agglomeratie van BNP's/MWCNT's nog steeds erg ernstig.

SEM-afbeeldingen van grondstoffen van Cu, Ti3 SiC2 , C, MWCNT en grafeenpoeders na kogelmalen, genomen met een lage vergroting (b ) en een hoge vergroting (a , c , d ). een –c Nanocomposieten met 0,5 gew.% grafenen en 0,5 gew.% MWCNT's. d Nanocomposieten met 0,8 gew.% grafenen en 0,2 gew.% MWCNT's

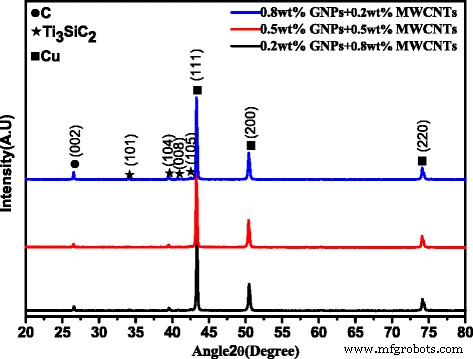

De XRD-resultaten van grondstoffen waaronder Cu, Ti3 SiC2 , C, MWCNT's en BNP's na kogelfrezen worden getoond in Fig. 2. De resultaten laten veranderingen zien in de nieuwe fase-identificatie van grondstoffen naar het mechanische legeringsproces. Cu, Ti3 SiC2 , en grafiet werden gedetecteerd zoals weergegeven in Fig. 2, wat aangeeft dat fase-identificatie niet plaatsvond tijdens het mechanische legeringsproces. Er werden geen diffractiepieken waargenomen voor CuO of Cu2 O, wat aangeeft dat het koperpoeder niet geoxideerd was, de ontledingsreactie vond niet plaats voor Ti3 SiC2 , en er is geen chemische reactie opgetreden.

XRD patronen van grondstoffen na kogelfrezen. Nanocomposieten met 0,8 gew% grafenen en 0,2 gew% MWCNT's, nanocomposieten met 0,5 gew% grafenen en 0,5 gew% MWCNT's en nanocomposieten met 0,2 gew% grafenen en 0,8 gew% MWCNT's

Nanocomposietfase- en microstructuuridentificatie

De compactheid van nanocomposieten bereid met 0,2 gew.% grafeen en 0,8 gew.% MWCNT's benadert de compactheid van nanocomposieten bereid met 0,5 gew.% grafeen en 0,5 gew.% MWCNT's. De compactheid nam echter af tot 96,43% wanneer de samenstelling 0,8 gew.% grafeen en 0,2 gew.% MWCNT's was. Zoals hierboven vermeld, met de toename van het gehalte aan BNP's, vertoont de agglomeratie van de versterkingsfase een toenemende trend en verzwakt dus het effect ervan om korrels te verfijnen en belemmert het sinteren en hechten, vorming en groei van de sinterhals en het sluiten van spleet tussen Cu-deeltjes . Op deze manier kunnen de BNP's de diffusie en migratie tussen Cu-atomen beïnvloeden en de porositeit vergroten. Daarom nam de compactheid van gesinterde nanocomposieten af met verhoogde BNP's. In het experiment was de compactheid van nanocomposieten bereid met 0,2 gew.% grafeen en 0,8 gew.% MWCNT's minder dan die van nanocomposieten bereid met 0,5 gew.% grafeen en 0,5 gew.% MWCNT's, maar dit verschil is zeer klein. Bijgevolg verhoogde de synergetische verbetering van het BNP/MWCNT de versterkingsagglomeratie en verminderde het korrelverfijningseffect, wat het sinteren van Cu-deeltjes, de vorming en groei van gesinterde halzen en het spleetsluitingsproces belemmerde. Over het algemeen beïnvloedden de BNP's / MWCNT's de diffusie van Cu-atomen tussen de matrix en versterkingen om grensvlakbinding te verminderen en de porositeit van nanocomposiet te vergroten.

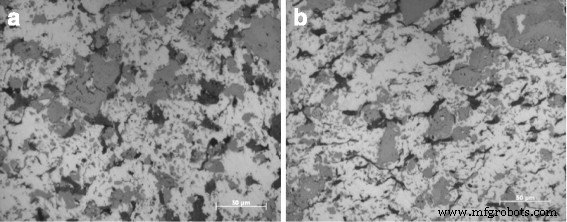

In de metallografische microstructuurinformatie die wordt weergegeven in Fig. 3, is de witte structuur de Cu-matrix, de grijze structuur is Ti3 SiC2 , en het zwarte gedeelte is C of het gat. De Cu-fasen zijn in principe verbonden om de matrix te vormen, een discontinue netwerkachtige structuur verdeeld over Ti3 SiC2 of TiC. Maar het grafiet wordt op een volledig geïsoleerde manier verdeeld, zodat het grootste deel van het grafiet gelijkmatig wordt verdeeld in de Cu-matrix in een kleine, wormachtige vorm of een onregelmatige vlokvorm, waardoor de antifrictie-smerende eigenschap van het gesinterde nanocomposiet wordt verbeterd. Tijdens het sinteren van de nanocomposieten hebben Cu-deeltjes geen interactie met de Ti3 SiC2 en het grafietpoeder. De halfgesmolten Cu-deeltjes worden in de kopermatrix gesinterd nadat ze met elkaar in contact zijn gekomen om een hechtoppervlak te vormen dat de vorming en groei van een sinterhals en de vorming van gesloten poriën mogelijk maakt. De oorspronkelijke mechanische verbinding verandert in interatomaire metallurgische binding. Het grafiet of geagglomereerde BNP's en MWCNT's worden vastgehouden in gesloten poriën om het zwarte gebied te vormen dat duidelijk is in de metallografische microstructuur. De Ti3 SiC2 poeder wordt ook onderworpen aan een sinterproces met Cu-deeltjes, waardoor het grijze Ti3 . wordt gevormd SiC2 regio in de metallografische microstructuur. Volgens het onderzoeksrapport over XRD-analyse van vergelijkbare gesinterde nanocomposieten zijn de verschillen als volgt:Ti3 SiC2 wordt ontleed in Si en TiC bij een sintertemperatuur van 950 °C [27]. Si-atomen en de kopermatrix reageren om Cu9 . te produceren Si, dat de interfacebinding tussen de Cu-matrix en Ti3 . verhoogt SiC2 [27].

Metallografische resultaten van gesinterde nanocomposieten met 0,8 gew.% grafenen en 0,2 gew.% MWCNT's in verschillende richtingen (a is evenwijdig aan de druk en b staat loodrecht op de druk)

De metallurgische fase van nanocomposieten wordt getoond in Fig. 3 in de lengte- en dwarsrichtingen ten opzichte van de hete persrichting. Er zijn significante verschillen in de microstructuur van de metallurgische fase loodrecht op en evenwijdig aan de hete persrichting. Het grafiet in het zwarte gebied loodrecht op de hete persrichting vertoont een vlokkige vorm, en het grafiet in het zwarte gebied evenwijdig aan de hete persrichting vertoont een slankere vorm. De redenen voor dit verschil zijn als volgt:Het heetpersen sinterproces is enkelvoudig persen. Verticale druk wordt uitgeoefend op het composietpoeder in een cilindrische grafietmatrijs. Er zijn significante morfologische verschillen tussen het grafiet loodrecht op de hete persrichting en het grafiet parallel aan de hete persrichting, omdat het grafiet intrinsiek pluizig is. Deze verschillen blijven behouden na isostatisch persen, omdat de drukken die op het samengestelde groene lichaam worden uitgeoefend in elke richting gelijk zijn tijdens isostatisch persen na de stap van het heetpersen. Zo blijven de morfologische verschillen gevormd tijdens het sinteren onder heet persen bestaan.

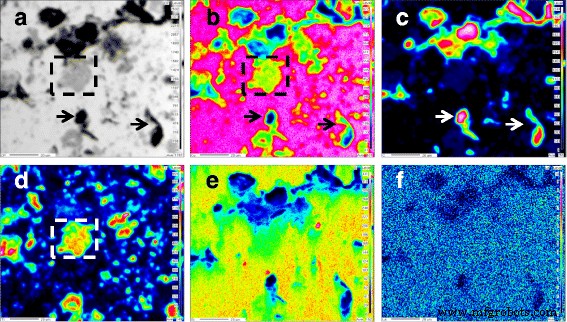

Om de producten verder te identificeren, werd de nanocomposiet-microstructuur geanalyseerd door EPMA voor elementaire mapping. Zoals weergegeven in Fig. 4a, toont de terugverstrooide (BS) afbeelding Cu-korrels met een hoger contrast en Ti3 SiC2 en C bevonden zich tussen Cu-korrels met een donkerder contrast. Op basis van de verdeling van Cu in de gesinterde nanocomposieten getoond in Fig. 4b, vertegenwoordigt het rode gebied Cu en is het de meerderheid van het materiaal. De rode heldere vlekken in figuur 4c vertegenwoordigen het C-element. Er kan worden geconcludeerd dat agglomeratie optreedt in de nanokoolstof. Op basis van de waarneming van de verdeling van Ti in Fig. 4d, is de gele onregelmatige heldere vlek verdeeld over de hele matrix Ti, overeenkomend met de grijze fase in Fig. 4a. Evenzo vertegenwoordigen de groene heldere vlekken in figuur 4e de verdeling van Si in de gesinterde nanocomposieten. Op basis van deze waarneming is Si uniform verdeeld. La is ook verspreid in de gesinterde nanocomposieten en de rode heldere vlekken in figuur 4f vertegenwoordigen La. La wordt toegevoegd om de compactheid van gesinterde nanocomposieten te vergroten. De waargenomen homogene dispersie in de gesinterde nanocomposieten is erg belangrijk voor de resulterende eigenschappen van de bereide materialen.

EPMA-analyses van gesinterde nanocomposieten met 0,2 gew.% grafenen en 0,8 gew.% MWCNT's. een BS-afbeelding, b Cu-kaart, c C-kaart, d Ti-kaart, e Si-kaart en f De kaart

Lichtgrijze vlekken van Ti3 SiC2 werden waargenomen en zijn aangegeven in het vak met de stippellijn in figuur 4a, en Cu en Ti zijn aanwezig in het vak met de stippellijn in figuur 4b, d. Binnen de stippellijn in figuur 4b verandert de kleur van helder rood naar groen van de matrix naar het midden van de heldere vlekken, wat aangeeft dat de concentratie van Cu geleidelijk afneemt. Binnen de stippellijn in figuur 4c verandert de kleur van Ti van oranje in het interieur naar groen in het exterieur. Hieruit kan worden afgeleid dat de concentratie van Ti3 SiC2 neemt geleidelijk af. Deze resultaten suggereren dat de Cu-fase en Ti3 SiC2 fase zijn nauw gebonden en Cu en Ti3 SiC2 hebben een hoge bevochtigbaarheid [27].

Op basis van de observatie en vergelijking van de gebieden aangegeven door de pijlen in figuur 4a-c, kan worden afgeleid dat de zwarte kikkervisachtige substantie voornamelijk C omvat. Zoals getoond in figuur 4c, is het midden van C helderrood, wat aangeeft dat de concentratie van C hoog is. Een groene cirkel rond de heldere rode vlekken geeft aan dat de concentratie van C geleidelijk afneemt van het centrum van de heldere vlekken naar buiten. Zoals aangegeven door de pijlen in Fig. 4b, verandert de kleur van helder rood naar groen en dan is de uiteindelijke kleur donkerblauw, bewegend van de matrix naar het midden van de heldere vlekken. De kleurveranderingen geven aan dat de concentratie van Cu geleidelijk afneemt. Dergelijke geleidelijke veranderingsprocessen van de twee elementen bevestigen de onderlinge diffusie van C en Cu, wat een nauwe binding suggereert tussen de C-versterkingsfase en de Cu-matrix. Het gehalte aan Cu in de rode stippellijn is hoog en stabiel, en het overeenkomstige gehalte aan C is laag maar stabiel, wat wijst op een kleine hoeveelheid C die in Cu diffundeert. Cu en C zouden onder de omstandigheden van het experiment niet reageren om nieuwe stoffen te produceren. Deze resultaten suggereren dat C gedeeltelijk in Cu diffundeert en dat de Cu- en C-vorm goed gebonden zijn.

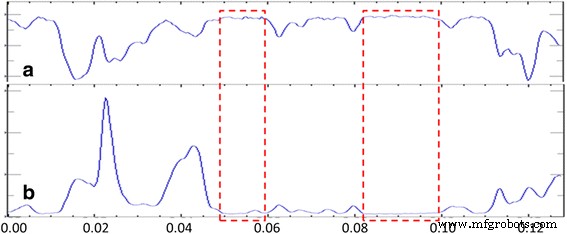

Figuur 5 presenteert de lineaire scanresultaten op een willekeurige positie van nanocomposieten bereid met 0,2 gew.% grafeen en 0,8 gew.% MWCNT's. Figuur 5a toont de lijnverdeling van Cu-elementen en figuur 5b is de lijnverdeling van het C-element. Het Cu-elementgehalte is hoog bij de rode stippellijn en blijft stabiel. Het bijbehorende C-elementgehalte is laag en blijft ook stabiel. Dit kan dienen om, althans gedeeltelijk, de diffusie van een kleine hoeveelheid C in Cu te verklaren, omdat Cu en C in deze experimentele toestand niet zullen reageren om een nieuwe fase te genereren. Daarom vormen Cu en C een goede combinatie, aangezien koolstofatomen kunnen diffunderen in koperatomen.

Elementverdelingslijnscanning van gesinterde nanocomposieten met 0,2 gew.% grafenen en 0,8 gew.% MWCNT's. een Cu en b C

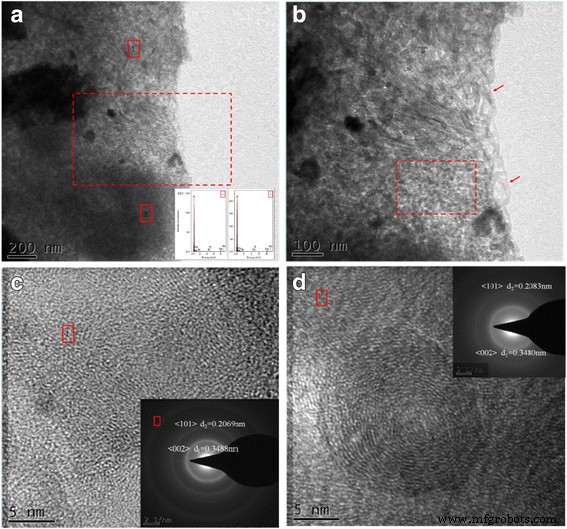

TEM-beeld van de bereide nanocomposieten met 0,5 gew.% grafeen en 0,5 gew.% MWCNT's wordt getoond in figuur 6. Figuur 6a is een TEM-beeld dat nano-koolstofmicrostructuur in Cu-matrix toont, en figuur 6b is een vergroot TEM-beeld van figuur 6a. waarin de microstructuur van nanokoolstof die kan worden gevonden in die figuur, ingevoegd in figuur 6a, de EDS-spectra zijn die zijn genomen van de gemarkeerde kruissymboolvlekken 1 en 2. Figuur 6c, d is een TEM-beeldanalyse met hoge resolutie genomen van de gemarkeerde kruissymboolplekken 1 en 2 in Fig. 6a. In combinatie met de resultaten van morfologische en EDS, leidt dit tot de conclusie dat nano-koolstof massief staafvormig is, de atomaire rangschikking aanzienlijk verschilt met koperatomen en goed combineert, terwijl diffractieringen in Fig. 6c, d BNP's en MWCNT's aangeven ' agglomeratie is serieus [28].

een –d TEM-afbeelding in gesinterde nanocomposieten met 0,5 gew.% grafenen en 0,5 gew.% MWCNT's. een TEM-afbeelding met nano-koolstofmicrostructuur in Cu; b Vergroot TEM-beeld van Fig. 6a; c TEM-beeldanalyse met hoge resolutie genomen van de gemarkeerde kruissymboolvlekken 1 in figuur 6a; d TEM-beeldanalyse met hoge resolutie genomen van de gemarkeerde kruissymboolvlekken 2 in Fig. 6a. Ingevoegd in a zijn EDS-spectra genomen van de gemarkeerde kruissymboolvlekken 1 en 2

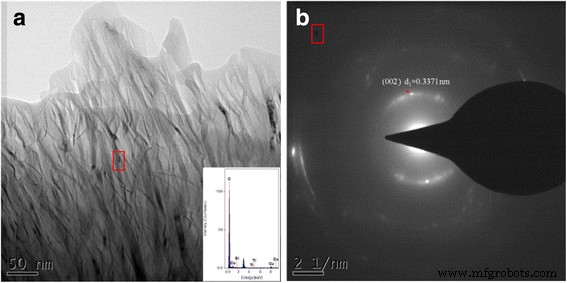

Figuur 7a is het TEM-beeld van grafeen in de gesinterde nanocomposieten bereid met 0,5 gew.% grafeen en 0,5 gew.% MWCNT's. Uit figuur 7a blijkt dat grafeen aanwezig is in de Cu-matrix. Het in figuur 7a ingevoegde resultaat zijn de EDS-spectra uit figuur 7a. Het grafeen lijkt doorschijnend, de randen zijn gekruld en het grafeen bevindt zich nog grotendeels in een monolaag in de composiet, met een gelijkmatige verdeling.

een TEM-afbeelding van grafenen in gesinterde nanocomposieten met 0,5 gew.% grafenen en 0,5 gew.% MWCNT's. b Diffractiepatronen uit figuur 7a. In Fig. 7a is een EDS-spectra ingevoegd uit Fig. 7a

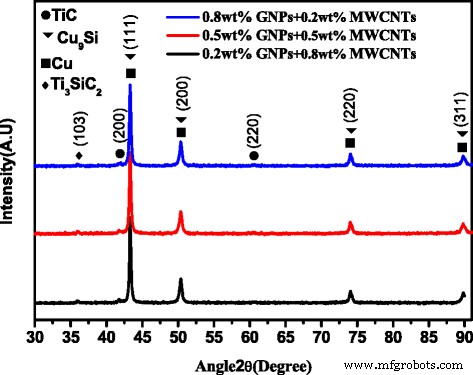

Afbeelding 8 toont de XRD-patronen van de nanocomposieten waarin TiC en Cu9 Si werden gedetecteerd. Deze resultaten zijn vergelijkbaar met de resultaten in Fig. 2 van de nanocomposietpoeders en drie soorten Cu/Ti3 SiC2 /C/grafeen composieten. De Ti3 SiC2 wordt ontleed bij hoge temperatuur en de ontbindingsproducten en Cu-matrix zullen reageren om Cu9 te genereren Si. Bij een hoge temperatuur is de speciale tussenlaag zwak hechtende structuur van Ti3 SiC2 kan het Si-atoom gemakkelijk maken om de beperkende binding te verbreken om Si vrij te maken. Het ontlede Si komt de Cu-matrix binnen en vormt een vaste Cu-Si-oplossing [27]. TiC is een ontledingsproduct van Ti3 SiC2 tijdens sinteren als Si-atomen scheiden van Ti3 SiC2 [27]. TiC is een harde brosse fase met een hoog smeltpunt, dus het heeft hoge hardheidskenmerken. Cu9 Si is ook een harde brosse fase. Zowel TiC als Cu9 Si kan stressconcentratie veroorzaken, wat de prestaties van de nanocomposieten kan verminderen.

XRD-patronen van gesinterde nanocomposieten:nanocomposieten met 0,8 gew.% grafenen en 0,2 gew.% MWCNT's, nanocomposieten met 0,5 gew.% grafenen en 0,5 gew.% MWCNT's en nanocomposieten met 0,2 gew.% grafenen en 0,8 gew.% MWCNT's

De thermodynamische analyse van de mogelijke reacties kan worden geanalyseerd door de volgende reacties tijdens het sinterproces van composieten [11]:

$$ {\mathrm{Ti}}_3{\mathrm{SiC}}_2=3{\mathrm{Ti}\mathrm{C}}_{2/3}+\mathrm{Si} $$ (1) $ $ \mathrm{C}+\mathrm{Si}=\mathrm{SiC} $$ (2) $$ \mathrm{SiC}+9\mathrm{Cu}={\mathrm{Cu}}_9\mathrm{Si }+\mathrm{C} $$ (3) $$ \mathrm{Si}+9\mathrm{Cu}={\mathrm{Cu}}_9\mathrm{Si} $$ (4)De Gibbs vrije energie van reactie (1) waarin Ti3 SiC2 is ontleed kan worden berekend als:Δ r G m = ∑ ν B Δf G m = ‐ 106,52kJ/mol < 0 wat aangeeft dat de reactie kan plaatsvinden [11]. Voor reactie (2) kan de Gibbs-vrije energie van de reactie worden berekend als:(4) − (3) = (2), en de Δr Gm van de reactie (2) is -66,99 kJ/mol. Dus reactie (4) heeft de neiging vaker voor te komen dan reactie (3), wat consistent is met de afwezigheid van SiC-verbindingen in de XRD-faseanalyse.

Mechanische eigenschappen en trekbreukanalyse van nanocomposietmaterialen

Monsters werden getest met behulp van een Micro Vickers-hardheidstester waarin de composiethardheid wordt gegeven als

$$ \mathrm{HV}=\frac{0.102F}{A}=0.1891\frac{F}{d^2} $$ (5)waarbij HV de Micro Vickers-hardheid is, F is de lading (gf), A is de oppervlakte van inkepingsputten (mm 2 ), en d is de resterende inspringing van twee diagonale lengten, d = (d1 + d2)/2.

De resultaten van de micro Vickers-hardheidstests voor de nanocomposieten zijn bepaald en staan vermeld in tabel 4. De microhardheid van de gesinterde nanocomposieten vertoonde een licht dalende trend, en daalde tot 96.859 van 97.787 toen de samenstelling veranderde van 0,5 gew.% grafeen en 0,5 gew.% MWCNT's tot 0,2 gew% grafeen en 0,8 gew% MWCNT's. De microhardheid van de gesinterde nanocomposieten nam echter significant af met 9,4%, tot 88,626 van 97,787, toen het gehalte aan BNP's toenam tot 0,8 gew.%. Over het algemeen vertoonde de hardheid van de gesinterde nanocomposieten met de toename van het gehalte aan BNP's een afnemende trend. Fundamentele oorzaken van de trend zijn de volgende:(1) Met de toename van het gehalte aan BNP's is het waarschijnlijker dat agglomeratie optreedt in BNP's dan in MWCNT's, aangezien BNP's een grotere diameter hebben. Ten slotte vond agglomeratie plaats in de versterkingsfase naarmate BNP's en MWCNT's toenamen. De agglomeratie vermindert dus het aantal versterkingsfasen die de belasting overbrengen en vermindert de hardheid van de gesinterde nanocomposieten [11, 13, 22]. Sinteren vermindert de binding tussen de matrices, verhoogt de lege fractie en vermindert de compactheid en de hardheid van de gesinterde nanocomposieten [11, 13, 22]. (2) Met de toename van de inhoud van BNP's, neemt de overeenkomstige inhoud van MWCNT's af.

De gemeten mechanische eigenschappen van de nanocomposieten staan vermeld in Tabel 4. Wanneer de zachte spanningscoëfficiënt (α) van de uni-axiale compressietest 2 is, is deze zachter dan de trekspanningstoestand en kan het mechanisch gedrag van het brosse materiaal in de plastische staat. Uit Tabel 4 blijkt dat de druksterkte van de nanocomposieten afnam met de toename van het BNP-gehalte. De verschillen in druksterkte van de nanocomposieten waren binnen 2% voor de nanocomposieten bereid met 0,2 gew.% en 0,5 gew.% van het BNP. Het materiaal bereid met 0,8 gew.% BNP vertoonde een afname van 12% in de druksterkte. Evenzo daalde de treksterkte van de nanocomposieten met 12%. Voor nanocomposieten die synergetisch worden versterkt door BNP's en MWCNT's, neemt de agglomeratie van BNP's en MWCNT's toe met een grotere hoeveelheid BNP's, wat kan leiden tot de ongelijke verdeling van BNP's en MWCNT's in de nanocomposieten. De vorming van onregelmatige microscheuren nam ook toe tijdens het compressiesinterproces en de grensvlakbinding met de kopermatrix was slecht vanwege de agglomeratie, wat uiteindelijk leidde tot verminderde druksterkte en treksterkte van de nanocomposieten [22].

Tabel 4 toont ook de afschuifsterktegegevens van de nanocomposieten. Zoals hierboven weergegeven, lijkt de algemene trend een verminderde afschuifsterkte te zijn naarmate het BNP-gehalte toeneemt. De verschillen in afschuifsterkte van de nanocomposieten zijn klein (slechts tot 3,6%) voor de nanocomposieten met 0,2 gew.% en 0,5 gew.% van het BNP. Voor het materiaal van 0,8 gew.% BNP nam de afschuifsterkte van de nanocomposieten echter met 20,6% af. De waargenomen trend van verandering in afschuifsterkte van de nanocomposieten is consistent met de trek- en druksterkte van de nanocomposieten. Dat komt omdat de afschuifsterkte de materiaalcohesie weerspiegelt, inclusief de atomaire of intermoleculaire verbindingskracht, dus de afschuifsterkte kan worden gebruikt als een indicator van de interface-bindingssterkte tussen de kopermatrix en de versterkingsfase. BNP- en MWCNT-agglomeratie nam toe met de toename van het BNP-gehalte, wat kan leiden tot de ongelijke verdeling van BNP's en MWCNT's in de nanocomposieten. Tegelijkertijd maken het enorme specifieke oppervlak en de kleine dikte tussen grafeen en de kopermatrix grensvlakbinding en overdracht van afschuifsterkte mogelijk [29]. Thereby, a decline in the shear-lagging enhancement phase could result in a decrease of the shear strength of the nanocomposite material.

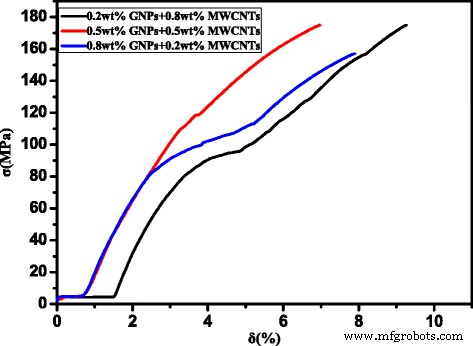

Tensile deformation curves of nanocomposites were determined and are shown in Fig. 9. The tensile strength of the sintered nanocomposites primarily depends on the compactness of sintered nanocomposites, homogeneous dispersion of the reinforcement phase, and interface bonding between the reinforcement phase and the matrix (or wettability). With increased content of GNPs, the tensile strength of the sintered nanocomposites exhibited a decreasing trend. There were minor differences in tensile strength between the sintered nanocomposites prepared with 0.2 wt% GNPs or 0.5 wt% GNPs. However, the tensile strength of the sintered nanocomposites decreased by 12% when the content of GNPs increased to 0.8 wt%. This is consistent with the variation trend of the compactness of the sintered nanocomposites. With the increase of the content of GNPs, the agglomeration of the reinforcement phase increases and the extent of heterogeneous distribution in the sintered nanocomposites increases, thus loosening the organization of the sintered nanocomposites [30]. Agglomeration of GNPs and MWCNTs prevents the effects of improved strength and reinforcement, thus decreasing the tensile strength of the sintered nanocomposites. If the extent of agglomeration of the reinforcement phase increases, the extent of irregular microcracks would also increase during the pressing-sintering process. This results in increased stress concentration and decreased effective bearing area of the stress. Finally, the tensile strength of the sintered nanocomposites decreases. Due to the non-wetting between the Cu matrix and GNPs and MWCNTs, the interface bonding is dominated by physical and mechanical bonding. The dispersion is much better and certain interface bonding occurs for low GNPs and MWCNTs. In this study of GNP/MWCNT synergistic action, with an increase of GNPs, the agglomeration extent of the reinforcement phase increased and the interface bonding was weak, thus decreasing the capacity of the reinforcement phase to transmit the load and finally decreasing the tensile strength of the sintered nanocomposites [22].

Tensile deformation curves of sintered nanocomposites:Nanocomposites with 0.8 wt% graphenes and 0.2 wt% MWCNTs, nanocomposites with 0.5 wt% graphenes and 0.5 wt% MWCNTs, and nanocomposites with 0.2 wt% graphenes and 0.8 wt% MWCNTs

In summary, co-operative enhancement effects of multi-phase reinforcements were significantly higher than single MWCNT enhancement effects or without GNP/MWCNT synergistic action for the mechanical properties of Cu/Ti3 SiC2 /C, Cu/Ti3 SiC2 /C/MWCNTs, and Cu/Ti3 SiC2 /C nanocomposites reinforced by MWCNTs and graphene. These enhancing effects include grain refinement strengthening, load transfer strengthening, Orowan mechanism strengthening, and large interface strengthening of GNPs.

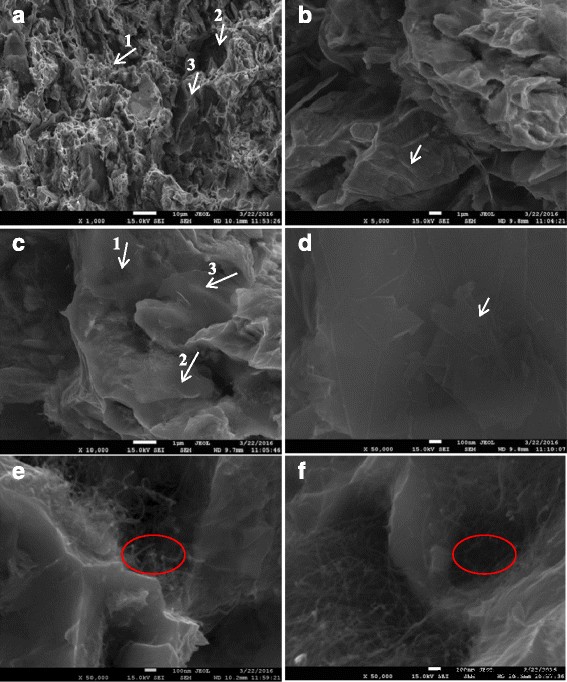

Figure 10 presents SEM analyses of tensile fracture microscopic process of the nanocomposites. As shown in Figs. 10a, b, the fracture surface of the nanocomposites exhibits a typical dimple and cleavage fracture pattern. Simultaneously, due to non-wetting phenomenon between GNPs, MWCNTs, and the Cu matrix, or due to defects in the sintering process, cracks or holes were evident, as indicated by arrows 2 and 3. This is consistent with the absence of GNPs, MWCNTs, and Cu matrix in the TEM analysis. Stress concentration occurs at cracks or holes of nanocomposites, and microcracks can initiate in these regions to form cracks or holes that can propagate and lead to fracture. Graphene itself has a large specific surface area that increases the contact area with the Cu matrix to promote interface bonding, but also makes it more prone to agglomeration [13]. In Fig. 10c, graphene sheets are pulled out during the tensile test as indicated by arrows 2 and 3. The two arrows show interface bonding between graphene and the Cu matrix. The agglomerated graphene atoms are pulled out from the adjacent micro-cracks at arrow 2, because the agglomeration of graphene leads to the formation of cracks. The graphene is embedded in the Cu matrix because the interface bonding is good between the graphene and the Cu matrix. However, agglomerated graphene sheets can be seen in Fig. 10d and are not effectively transferred during loading in the matrix. Under tensile stress, agglomerations can form micro-cracks and extend sequentially into a crack or form a secondary crack [13, 22, 30]. Additionally, the unique fold structure of graphene can be seen as indicated by the arrow in Fig. 10d. The graphene atoms are first flattened and then rupture when subjected to stress, leading to a certain strengthening-toughening effect. As shown in Fig. 10e, MWCNTs have been embedded in the Cu matrix, explaining MWCNTs good loading transfer ability and the improved tensile strength of the nanocomposites [11]. Nevertheless, as shown in Fig. 10e, f, the disordered aggregation of MWCNTs is observed, and micropores or microcracks are formed in the agglomeration region, which decrease the strength of the nanocomposites.

een −f SEM images of fractures of the sintered nanocomposites with 0.5 wt% graphenes and 0.5 wt% MWCNTs

Conclusies

The following conclusions can be drawn based on microstructural and mechanical evaluation of Cu/Ti3 SiC2 /C nanocomposites reinforced with MWCNTs and graphene.

- 1.

Powder metallurgy techniques (vacuum hot-pressing and hot isostatic pressing) can successfully be applied to synthesize Cu/Ti3 SiC2 /C nanocomposites reinforced with MWCNTs and graphene.

- 2.

The synergetic effect of sintered nanocomposites primarily depends on the compactness of the sintered nanocomposites, the homogeneous dispersion of the reinforcement phase, and interface bonding between the reinforcement phase and the matrix.

- 3.

The optimum value of Cu/Ti3 SiC2 /C nanocomposites was reinforced with 0.8 wt% MWCNTs and 0.2wt% graphene. When GNPs and CNTs are used as the synergistically reinforced matrix, with the increase of GNPs content, reinforcement agglomeration increasingly affects the strengthening and fracture mechanism of the resulting materials.

- 4.

Enhanced properties of Cu/Ti3 SiC2 /C nanocomposites reinforced with MWCNTs and graphene include grain refinement strengthening, load transfer strengthening, Orowan mechanism strengthening, and large interface strengthening of GNPs.

Afkortingen

- EDS:

-

Energy dispersive X-ray spectrometer

- HIP:

-

Hot isostatic pressing

- MWCNTs:

-

Multi-walled carbon nanotubes

- OM:

-

Optical microscopy

- SEM:

-

Scanning elektronenmicroscoop

- TEM:

-

Transmission electron microscope

- VHP:

-

Vacuum hot-pressing

- XRD:

-

Röntgendiffractie

Nanomaterialen

- Dubbele niet-lineariteitsregeling van modus- en dispersie-eigenschappen in grafeen-diëlektrische plasmonische golfgeleider

- Titanaat nanobuisjes versierde grafeenoxide nanocomposieten:voorbereiding, vlamvertraging en fotodegradatie

- Effect van opsluiting op fotofysische eigenschappen van P3HT-ketens in PMMA-matrix

- Het effect van contactloos plasma op structurele en magnetische eigenschappen van Mn Х Fe3 − X О4 Spinels

- Infraroodeigenschappen en Terahertz-golfmodulatie van grafeen/MnZn-ferriet/p-Si heterojuncties

- Paramagnetische eigenschappen van van fullereen afgeleide nanomaterialen en hun polymeercomposieten:drastisch uitpompeffect

- Magnetisch poly(N-isopropylacrylamide) nanocomposieten:effect van bereidingsmethode op antibacteriële eigenschappen

- Evaluatie van grafeen/WO3 en grafeen/CeO x-structuren als elektroden voor supercondensatortoepassingen

- Synergetisch effect van Dy2O3 en Ca-co-doteerstoffen op verbeterde coërciviteit van zeldzame aarde overvloedige RE-Fe-B-magneten

- Eenstaps sonochemische synthese en fotokatalytische eigenschappen van grafeen/Ag3PO4 Quantum Dots Composites in één stap

- Eigenschappen van technische materialen:algemeen, fysiek en mechanisch