Einde van de lijn:effectieve robottypen voor palletiseren, verpakken en labelen

Waarom dit lezen: De processen van palletiseren, palletwikkelen en labelen vormen de laatste stappen van een productielijn voor de meeste verpakkingstoepassingen, ongeacht het producttype. Op basis van de behoeften van fabrikanten presenteert dit artikel de juiste oplossingen voor elk proces en benadrukt het de uitdagingen en verschillen met handarbeid.

Stap 1:Palletiseren

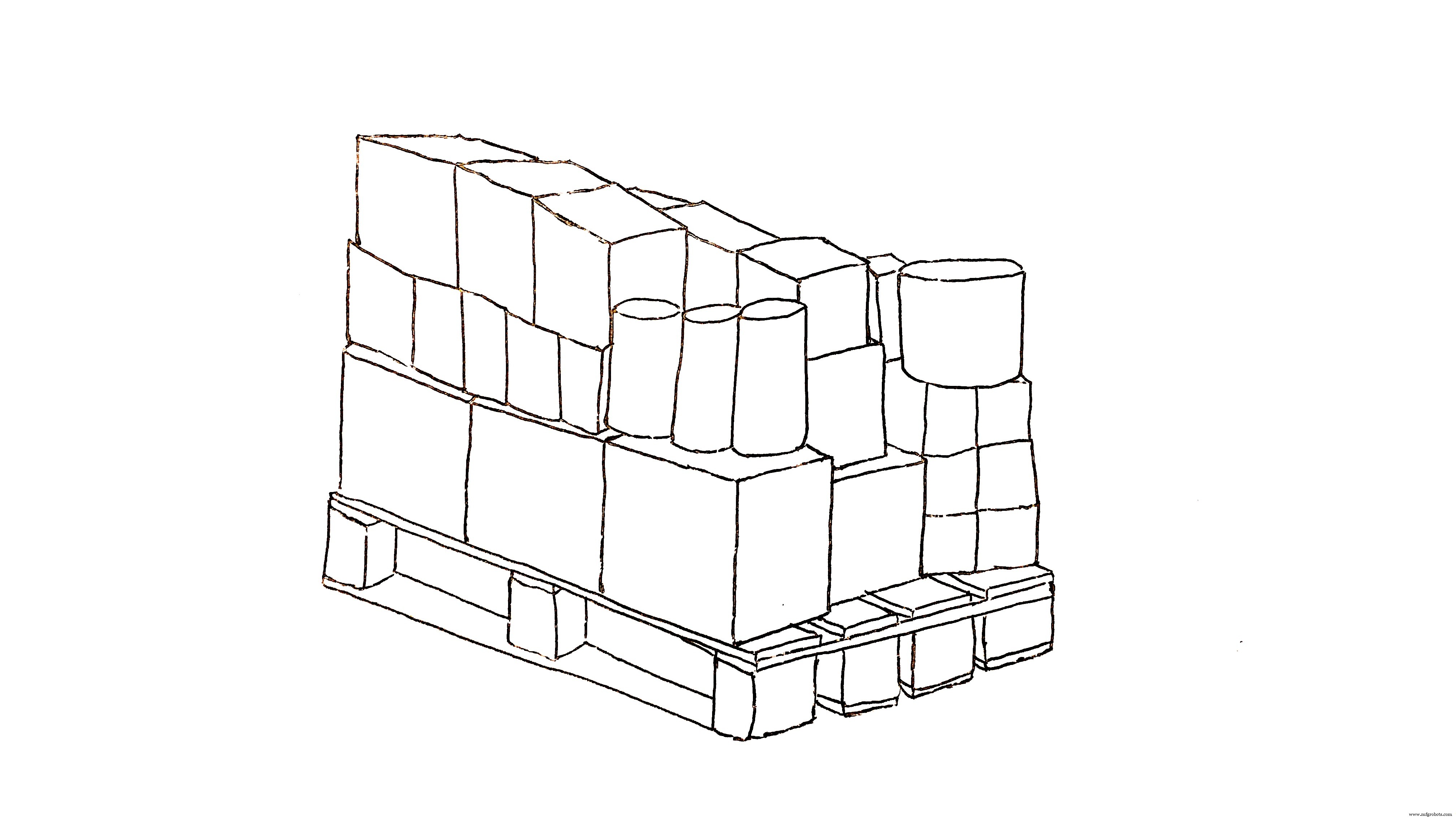

Palletiseren is het proces waarbij producten op een pallet worden gestapeld. Handmatig palletiseren is inspannend voor de arbeiders, tijdrovend en daarom duur. Robotpalletizers (hoewel de systemen hoge initiële kosten hebben) zijn veel meer tijdbesparend en kunnen u daarom op de lange termijn geld besparen.

Er zijn vier hoofdtypen palletiseren:

- Laag palletiseren is de gebruikelijke manier om afgewerkte goederen één voor één op de pallet te plaatsen totdat één laag is voltooid en vervolgens het proces te herhalen. Als het product lichtgewicht is (minder dan 15 kg), kan een cobot worden gebruikt. In elk ander geval is een heavy-duty robot beter geschikt.

- In volledig laag palletiseren pakt de robot een hele laag goederen op en plaatst deze direct op de pallet, waardoor tijd wordt bespaard. Aangezien de grijper voor een dergelijke toepassing groot en zwaar is, worden hier doorgaans zware robots toegepast.

- Gemengd palletiseren is het proces van het stapelen van een pallet met verschillende producttypes. In dit geval zou een robot met zes scharnieren flexibiliteit toevoegen, aangezien een combinatie van goederen ertoe kan leiden dat ze moeten worden gedraaid om beter op elke laag te passen.

- Inline palletiseren neemt deel aan de productielijn en gebruikt "slimme" transportbanden om de producten in verschillende richtingen te splitsen en zo een laag te vullen. Vervolgens wordt elke laag met behulp van een liftmechanisme naar een pallet geduwd. Er zijn geen externe robots nodig in deze applicatie.

De juiste oplossing hangt af van uw producttype

Houd bij het zoeken naar een palletiseersysteem rekening met uw producttype. Inline palletiseren zou erg handig zijn voor producten die zijn verpakt in zware zakken, waarbij het zware tillen door een robot of een medewerker wordt vermeden. Full layer palletiseren is vanwege hun standaardvorm beter geschikt voor dozen. Laagpalletiseren is meer van toepassing op kratten met flessen die kwetsbaar zijn, dus het is verstandig om ze één voor één te verplaatsen.

Er zijn ook dingen om op te merken over grijpers. Een magneetgrijper of een vacuümgrijper met zuignappen is efficiënt om vaste/platte voorwerpen zoals kartonnen dozen van bovenaf op te pakken. Zakgrijpers kunnen tassen van de bodem tillen met haken aan elke kant. Aangepaste grijpers zijn ook van toepassing.

Stap 2:Geautomatiseerd inpakken

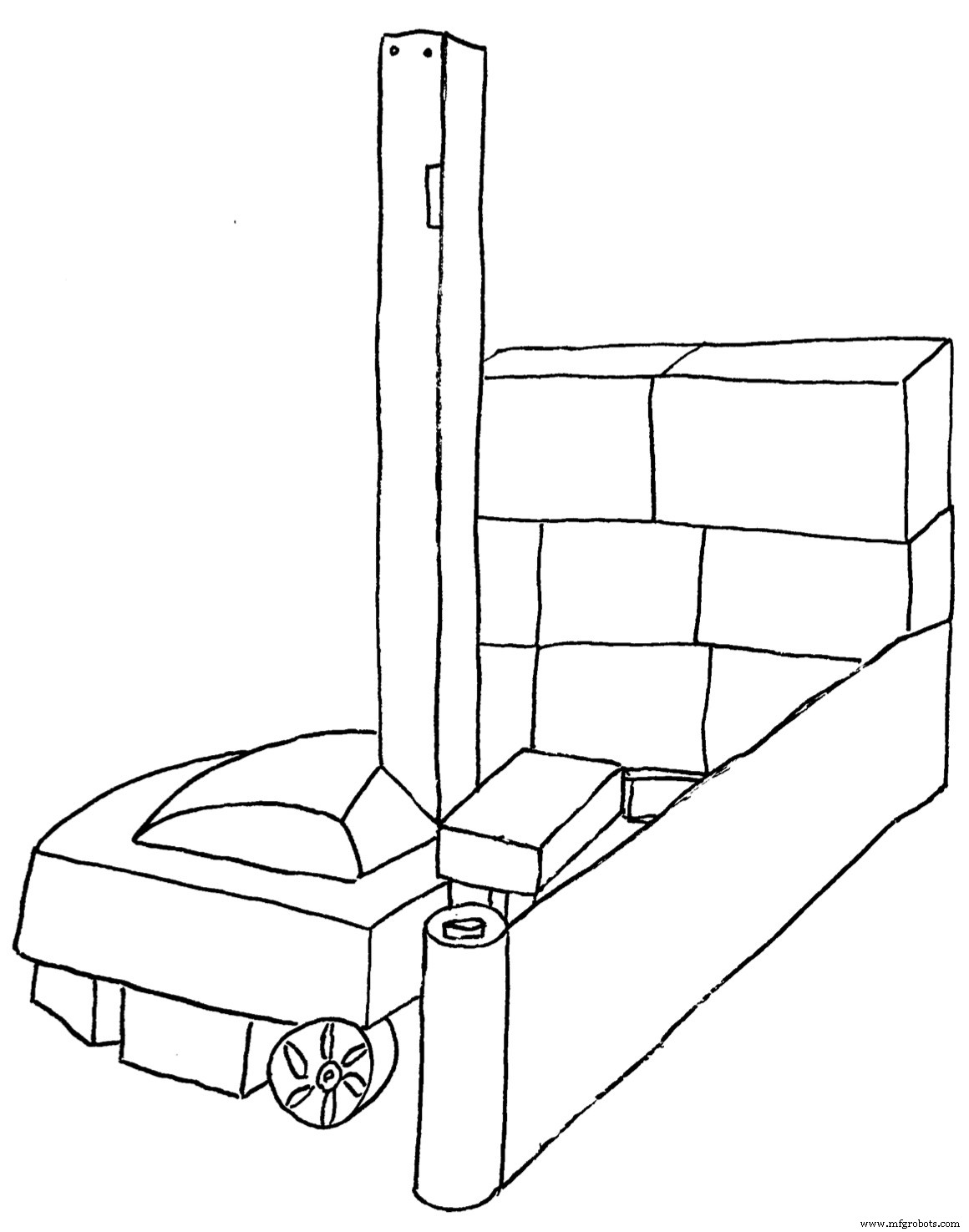

Palletwikkelen is het proces waarbij folie (rekfolie/folie) om een pallet wordt gewikkeld om deze vast te zetten en de inhoud ervan te immobiliseren. Het automatiseren van dit proces kan zowel de veiligheid als de efficiëntie in de fabriek verhogen.

Een oplossing naast handmatig wikkelen is het gebruik van een mobiele robot, ook wel "robotic stretch wrapper" genoemd. Het is een specifiek type mobiele robot met een rekfolie op zijn rug. Het is geprogrammeerd om de foliestaart aan de lading te bevestigen en vervolgens rond de pallet te draaien.

Rekwikkelsystemen met roterende toren vormen een meer gebruikelijke en elegante oplossing omdat ze zware (grote zakken rijst), lichte of breekbare (flessen) zware lasten aankunnen. Door hun stationaire ontwerp is hun beweging stabieler dan de beweging van een mobiele robot.

Ook hier wordt aan één kant van de toren (meer als een balk) een rekfolie bevestigd die rond de pallet draait. Draaibare palletwikkelaars wijken enigszins af van het proces doordat ze de pallet om de wikkelaar draaien, door gebruik te maken van een draaiplateau waarop de pallet wordt geplaatst.

Wanneer tijd van essentieel belang is, kunnen wikkelhoezen worden gebruikt. In plaats van om de pallet te wikkelen, plaatst een groot mechanisme (aan het einde van de productielijn) snel een plastic kap op de pallet door naar beneden te bewegen.

Handmatig wikkelen is minder efficiënt - en mogelijk onveiliger

Met de hand inpakken is niet praktisch omdat het moeilijk en fysiek veeleisend is om de folie handmatig helemaal in te wikkelen in een zich herhalende cyclus. Helemaal naar beneden wikkelen wordt ook niet als veilig beschouwd, omdat de vorkheftruck de folie zou kunnen doorboren en de lading zou kunnen losraken.

Integendeel, rekwikkelaars zijn in staat om de lading volledig te immobiliseren door middel van een strakke kabel op de bovenste laag van de pallet. Het is dus niet nodig om helemaal naar beneden te wikkelen en de vorkheftruck kan de pallet oppakken zonder de folie te doorboren.

Last but not least, een mens kan de film niet zo strak spannen als een machine. Door de folie verder uit te rekken, wikkelt u een groter gebied in terwijl u minder folie verbruikt. Over het algemeen zijn roterende torens redelijk geprijsd en goed getest. Mobiele robots zijn flexibel, terwijl de stretchhood snel ingepakt kan worden met een hoge capaciteit.

Stap 3:Geautomatiseerde etikettering

Palletlabeling is het proces van het plakken van labels op dozen die al op de pallet zijn gestapeld. Het automatiseren van dit proces is de laatste voor de hand liggende stap, maar er kunnen zich tijdens het proces enkele uitdagingen voordoen.

Een daarvan is de robot die te veel kracht op de pallet uitoefent en zo de producten beschadigt. Een oplossing hiervoor is het plaatsen van een krachtsensor (op de eindeffector van de robot) die feedback geeft van de gemeten kracht, waardoor de kracht en positie van de robot opnieuw worden afgesteld.

Een ander probleem kan zijn dat het label op de verkeerde positie of helemaal niet is aangebracht. Dat is op te lossen met een vision systeem dat controleert of het label correct is aangebracht. Een vision-systeem is ook belangrijk als het label een streepjescode bevat die moet worden gescand.

Als het product echter niet in dozen wordt verpakt, maar in flessenkratten of -zakken en de etikettering afzonderlijk wordt uitgevoerd, moet dit tijdens de productielijn gebeuren. In dit geval is een deltarobot een goede oplossing omdat hij snel genoeg is om een groot aantal goederen tegelijk te verwerken.

Producten met een complex ontwerp zoals flessen/fleskratten zijn moeilijk te etiketteren. Etikettering wordt gemakkelijker uitgevoerd op vlakke oppervlakken met standaardvormen zoals dozen, dus fabrikanten moeten daar rekening mee houden bij het kiezen van een verpakkingsoplossing.

Conclusie

Palletiseren, verpakken en etiketteren zijn drie belangrijke processen die niet kunnen worden vermeden. Ze kunnen handmatig worden uitgevoerd, maar in veel gevallen kunnen robotoplossingen hun efficiëntie aanzienlijk verhogen. Veel bedrijven geven prioriteit aan eerst het automatiseren van het palletiseren en daarna de rest. Deze overgang kan afzonderlijk worden gedaan of als een enkele aankoop van een gecombineerde oplossing. Daarom is het essentieel om de juiste oplossing te kiezen die is afgestemd op uw behoeften om de kosten te verlagen en tegelijkertijd de productiviteit en flexibiliteit in uw fabriek te verhogen.

Industriële robot

- Robotgrijpers en eindeffectoren:gebruik, voordelen en kostenanalyse

- Soorten industriële robots en hun verschillende toepassingen

- Zal je schoonmaakrobot in de vijver belanden?

- 3 voordelen van robotsimulatie voor fabrikanten en andere robotgebruikers

- Wat maakt een hoogwaardige robotsimulatiesoftware?

- Wat is weerstandslassen en wat zijn de verschillende soorten?

- Robotarmonderdelen voor pick-and-place-automatisering

- De ultieme gids voor gerobotiseerde palletiseermachines

- Het verschil tussen robot en machine

- De vele soorten polyurethaan en waarvoor ze worden gebruikt

- Voorbereiding op de "vakantie"-uitschakeling:tips voor succesvol robotonderhoud en upgrades