Wees een haai:roeien en frezen op hoge snelheid met MLCube!

Hudson Boat Works is een fabrikant van roeiboten, gevestigd in London, Ontario. Jack Coughlan en zijn zwager, Hugh Hudson, hebben het bedrijf in 1981 opgericht. Hudson is een officiële bootfabrikant voor het Canadese nationale team en hun boten hebben sinds 1984 84 wereld- en Olympische medailles gewonnen.

In maart 2007 begon Hudson Boat Works met de productie van hun "Shark" -lijn van boten. Hun Great White 1x en Hammerhead 8+ schelpen zijn momenteel ontworpen door Steve Killing (Canadian Naval Architect). Deze slanke boten zijn sneller, stabieler en comfortabeler voor roeiers. Glen Burston, Operations Manager, is sinds 2005 de drijvende kracht achter Hudsons innovatie. Glen heeft zijn Master of Engineering-kennis en roeiervaring op nationaal niveau toegepast om het bedrijf om te vormen tot een toonaangevend productiesucces.

In 2015 werden plannen gemaakt om een lijn van lichtere, snellere boten te bouwen, bestaande uit alle componenten van koolstofvezel, genaamd Ultimate Super Predator (USP). Het vermogen van Hudson om deze lijn snel op de markt te brengen zou hun concurrentievoordeel en hun positie als marktleider versterken. Hun vermogen om dit te doen werd echter belemmerd door de trage doorlooptijd en de hoge kosten die gepaard gingen met het uitbesteden van 90% van hun bewerkte onderdelen. Met name de aluminium mallen die nodig zijn om alle koolstofvezelonderdelen van een roeiboot te maken, zouden naar verwachting in een periode van 3 jaar worden voltooid - en dat tijdsbestek zou gewoon niet volstaan.

Hudson's Mechanical Engineering Technologist, Cam Fisher herinnert zich:"We hebben een vrij grote 3-assige CNC-router die alle trimmen voor de scheepsrompen en alle randprofilering van de boten, maar het heeft niet de nauwkeurigheid die nodig is voor het maken van matrijzen."

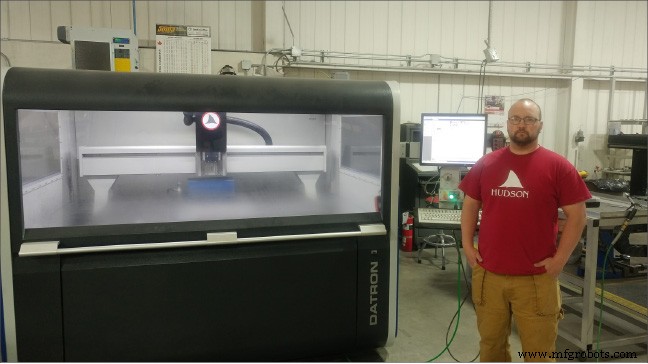

Dus begon de zoektocht naar nieuwe CNC-bewerkingstechnologie. Het werd al snel duidelijk dat standaard CNC-routers niet de nauwkeurigheid zouden hebben die ze nodig hadden voor het maken van matrijzen, en met hun grootste deel in de orde van 64 inch van punt tot punt, zou een conventionele VMC waarschijnlijk niet de hoeveelheid werkgebied hebben die ze nodig zijn. Dit werd nog verergerd door het feit dat de ruimte die ze voor de machine hadden toegewezen 20 "x 10" (200 vierkante voet) was. Toen Glen Burston DATRON vond, leek het er echter op dat alle "pijnpunten" van Hudson Boat Work konden worden aangepakt. Cam Fisher herinnert zich "Over het algemeen kijk je naar je Haas-machines omdat die naam er altijd is en we hebben gekeken naar andere grotere fabrieken. Maar Glen kwam DATRON tegen en toen Jack Coughlan met hen sprak, leek hun MLCube-machine alle punten te raken die we nodig hadden. Footprint was een van de groten omdat we niet veel ruimte in onze winkel hebben om een hele grote molen neer te zetten. De MLCube zou niet te veel ruimte in beslag nemen en wat we zouden kunnen doen met een werkgebied van 60 "x 40" zou onwerkelijk zijn. "

Er werd besloten dat Hudson Boat Works hun grootste model naar DATRON zou sturen om een testpassing te doen in hun Technology Center in New England. Dit gebogen deel leek bijna op een enorme boemerang met een spanwijdte van 64 inch tussen de twee uiteinden. Dit betekende dat DATRON een beetje "creatief" moest zijn met het plaatsen van het onderdeel en het verplaatsen van een gereedschapsmagazijn op het machinebed. Maar aangezien dit onderdeel een 'worst case scenario' vertegenwoordigt, waren ze ervan overtuigd dat ze de juiste oplossing voor Hudson hadden.

Uiteindelijk bleek dit waar te zijn en was Hudson erg enthousiast om de DATRON MLCube aan te schaffen. Nu, iets meer dan een jaar later, meldt Cam Fisher, “Het binnenhalen van de DATRON-machine was meteen een enorme kostenbesparing. Oorspronkelijk keken we naar de 2-3 jaar om alles wat we nodig hadden te krijgen via outsourcing en de kosten van deze zeer grote mallen waren astronomisch. Met de DATRON zijn we al zover dat we alles kunnen bieden. Over minder dan een jaar zijn we waar we pas over 4 jaar zouden zijn geweest. Het op de markt brengen van deze lijn USP-boten gaf ons een enorm concurrentievoordeel.” https://www.youtube.com/embed/-gsNvltcJJQ?feature=oembed&enablejsapi=1&origin=https://www.datron.com

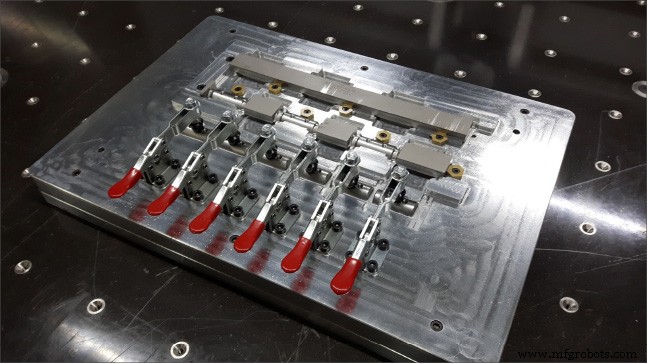

Naast de freesmallen die ze hebben voltooid, produceert Hudson Boat Works aluminium onderdelen voor de tuigage van hun boten en zoals gepland zijn ze overgegaan naar deze productiefase voor hun nieuwe lijn. Fisher zegt, "Nu kom ik uit het maken van mallen en breng ik productie-onderdelen binnen. Ik had vorige week nog een mal op de machine en er kwam een ander onderdeel binnen en ik heb de andere mal nooit van de machine gehaald. Vanwege de kegels heb ik het nieuwe onderdeel gepositioneerd waar ik het wilde en was het klaar voor gebruik."

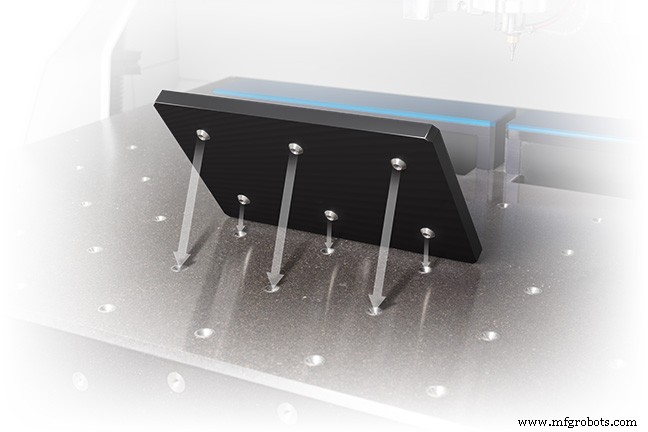

Fisher doelt op een systeem van conicals geïntegreerd in het bed van de MLCube. Deze conicals worden gebruikt om werkstukopspanningen zoals klemmen, pallets en vacuümhouders te positioneren. De conische holtes worden door de machine zelf op het oppervlak van de bewerkingstafel gefreesd. Dit resulteert in een "boss-in-cavity"-systeem dat herhaalbaarheid van de locatie garandeert. Dus als hij midden in een reeks onderdelen zit en er komt een onverwacht spoedproject binnen, dan kan hij één armatuur verwijderen en vervangen door die voor de nieuwe baan. Wanneer de spoedklus is voltooid, zet hij de eerste armatuur terug op zijn plaats en gaat hij verder waar hij was gebleven. Omdat de MLCube zo'n groot werkbereik heeft, is er ruimte voor meer dan één

armatuur of opstelling en in het geval dat Fisher zei dat hij zojuist een lege ruimte op het bed had gevonden voor het nieuwe onderdeel.

De aluminium tuigage-onderdelen die Fisher nu maakt, worden op de stempels van de boot gelast en hij is onder de indruk van hoe de onderdelen van de machine komen “Met ethanol als koelvloeistof voor deze aluminium onderdelen, komen ze van de machine en ga direct naar ons laswerk - omdat de ethanol verdampt, is er geen nawerk aan hen te doen. Ze zijn gewoon schoon en klaar om te worden gelast. Dat scheelt enorm veel tijd.”

Maar aluminium is niet het enige metaal dat Hudson op de DATRON-machine zal snijden en Fisher geeft commentaar op aanvullende plannen:“We zullen ook titanium binnenhalen. Met alle onderdelen van koolstofvezel zijn alle metalen componenten die erin gaan van titanium. Titanium is geen leuk metaal om te snijden, maar voor een onderdeel dat ik tot nu toe op de DATRON heb gedaan, liep ik op 200-220 ipm dat is

ongelooflijk snel en ik ben nog steeds bezig met het invoeren van de feeds en snelheden."

Om het programma voor het titaniumgedeelte te optimaliseren, overlegde Fisher met DATRON Application Technician, Dann Demazure, en herinnert zich:“De applicatietechnologieën van DATRON waren geweldig en hebben me veel informatie gestuurd om te helpen bij mijn poging om in te bellen de titanium onderdelen. Dann heeft heel veel onderzoek voor me gedaan. Omdat ik er niet veel ervaring mee had, zou het moeilijk zijn geweest om erachter te komen zonder veel vallen en opstaan, maar de jongens van DATRON komen er altijd doorheen.”

Dit soort relaties tussen operators en DATRON Applications Technicians is gebruikelijk en wordt over het algemeen geïnitieerd tijdens het verkoopproces en verstevigd tijdens de installatie en training van de machine. Dat is het geval met Fisher en Demazure en Fisher zegt:“We hebben 3 dagen training gehad met Dann Demazure, hier in onze faciliteit en dat was echt alles wat nodig was, een paar dagen en we waren klaar om te gaan. Het was behoorlijk verbijsterend om de machine te laten landen en de volgende dag waren we onderdelen aan het snijden.”

De eerste installatie omvatte de integratie van HSMWORKS die Hudson Boat Works tegelijk met de DATRON-machine had gekocht. Fisher zegt over het gemak van integratie:“Naast de DATRON hebben we ook 3D CAM-software meegebracht die we nog nooit eerder hadden gebruikt. We waren alles aan het uitbesteden, dus zelfs als we een mal in huis zouden doen, waren we nog steeds bezig met het uitbesteden van alle programmering. We gingen voor HSMWORKS omdat we hier sterk op SolidWorks zijn gebaseerd. De post die bij HSMWORKS voor DATRON kwam, kon niet beter. Ik kwam een beetje groen binnen met slechts wat ervaring met 2D platte onderdelen, maar na een klein beetje draaien, denk ik dat ik iemand anders in 2 dagen zou kunnen trainen om deze machine te gebruiken, zelfs als ze nog nooit een DATRON hadden gezien ... of zelfs nog nooit een CNC-machine gezien. Het is ZO makkelijk!”

CNC machine

- t uw kennis over productie met verticale freesmachines

- 3D-printen met hoge snelheid met AFPM

- 3D-printen met hoge snelheid met AION500MK3

- Vrijheid van innovatie met snelheid

- Zelfs bedrijven met een hoge mate van volwassenheid in de toeleveringsketen voelden zich onvoorbereid op het virus

- Hoe verduurzaming versnellen? Met een versneller natuurlijk

- Automatiseringslijn met hoge flexibiliteit in CNC-bewerkingen

- Hoge snelheid CNC-draaibank

- Hoge snelheid strekmetaalmachine

- Hogesnelheidsspindels met grote koppelkracht

- Een uitgebreid overzicht van hogesnelheidsmachines