Reliability Engineering 101:definitie, doelen, technieken

Hoe beoordeelt u de kwaliteit van de producten die u koopt?

Traditionele kwaliteitscontrole in een fabriek zal bestaan uit het uitvoeren van vooraf gedefinieerde controles en tests. Als het product aan de gestelde eisen voldoet, is het good to go . U zult echter nooit zeggen dat u een kwaliteitsproduct heeft gekocht als u het recuperatieproces twee of meer keer heeft moeten doorlopen voordat de garantieperiode afliep.

Betrouwbaarheid en betrouwbaarheidstechniek help ons de productkwaliteit te kwantificeren door de dimensie tijd toe te voegen aan de kwaliteitsvergelijking. Met andere woorden, we willen niet meer alleen weten of een product op het moment van aankoop zijn beoogde functie kan vervullen. In plaats daarvan willen we ervoor zorgen dat het product zo lang mogelijk zonder grote storingen werkt onder normale omstandigheden.

Reliability engineering helpt organisaties niet alleen om betrouwbaardere producten te produceren, maar informeert onderhoudsteams ook over hoe ze te onderhouden om de MTBF (gemiddelde tijd tussen storingen) en de levensduur van activa te verlengen.

Als je meer wilt weten, zullen we in het vervolg van dit artikel praten over:

- het concept van betrouwbaarheid

- kernprincipes van betrouwbaarheidsengineering

- de basis van betrouwbaarheidsbeoordeling

- en manieren waarop betrouwbaarheidsingenieurs de betrouwbaarheid van apparatuur kunnen verbeteren

Wat is betrouwbaarheid?

Betrouwbaarheid is een term die wordt gebruikt om het vermogen van een component of systeem te beschrijven om gedurende een bepaalde periode aan bepaalde prestatienormen te voldoen, uitgaande van normale bedrijfsomstandigheden.

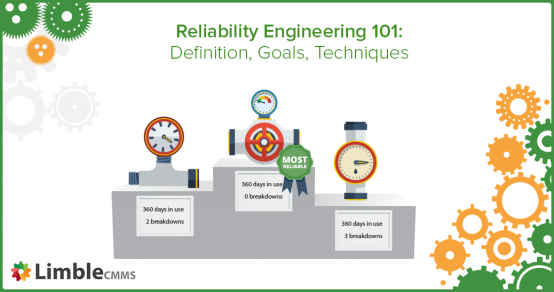

Om het in een ander perspectief te plaatsen, als we twee systemen hebben die onder dezelfde omstandigheden werken, is degene die langer werkt met minder grote problemen betrouwbaarder.

Aangezien niemand de toekomst kan voorspellen en kan garanderen dat een product niet defect raakt gedurende exact X uur gebruik, betrouwbaarheid berekenen komt met een dosis onzekerheid die wordt uitgedrukt in de vorm van waarschijnlijkheid . Met betrouwbaarheidsberekening kunnen we onder andere inschatten wat de kans is dat een systeem na x uur of dagen gebruik nog goed werkt. Uiteraard zal de betrouwbaarheid van elk systeem in het begin hoog zijn en na verloop van tijd afnemen.

Betrouwbaarheid wordt vaak verward met duurzaamheid, kwaliteit en beschikbaarheid. Hoewel de concepten vergelijkbaar zijn, mogen ze niet door elkaar worden gebruikt. Hier is een korte uitleg voor elk.

Betrouwbaarheid versus duurzaamheid

Duurzaamheid kan worden gedefinieerd als het vermogen van een fysiek product om functioneel te blijven, zonder overmatig onderhoud of reparatie, wanneer het wordt geconfronteerd met de uitdagingen van normaal gebruik gedurende de ontwerplevensduur (definitie gestolen van Tim Cooper).

Het belangrijkste verschil tussen betrouwbaarheid en duurzaamheid is dat duurzaamheid vooral te maken heeft met hoe lang een product meegaat ondanks de storingen die het overleeft , terwijl betrouwbaarheid probeert het totale aantal en de frequentie van die storingen te verminderen.

Bovendien wordt de duurzaamheidscomponent gebruikt om een kenmerk van fysieke items te beschrijven, terwijl betrouwbaarheid ook voor virtuele systemen kan worden gebruikt.

Afhankelijk van het product en het toepassingsgebied kan duurzaamheid worden uitgedrukt in gebruiksuren, aantal bedrijfscycli of jaren van bestaan.

Betrouwbaarheid versus kwaliteit

Kwaliteit is een begrip dat moeilijk te definiëren is. Een populaire manier om het te beschrijven is door te kijken naar de factoren die van invloed zijn op de productkwaliteit. Dit leidt ons tot het concept van acht dimensies van kwaliteit.

Dit is eigenlijk een gemakkelijke manier om onderscheid te maken tussen betrouwbaarheid en kwaliteit, omdat we betrouwbaarheid (en duurzaamheid als je beter kijkt) gewoon als een dimensie van kwaliteit kunnen beschouwen.

Als we betrouwbaarheid als een op zichzelf staand concept beschouwen, is een andere manier om naar hun relatie te kijken, te zeggen dat een betrouwbaar systeem een systeem is dat zijn kwaliteit in de loop van de tijd behoudt .

Betrouwbaarheid versus beschikbaarheid

Beschikbaarheid toont het percentage van de tijd dat een systeem beschikbaar is (volledig operationeel) om te doen waarvoor het is ontworpen.

Het concept wordt in de IT heel vaak gebruikt om de beschikbaarheid van cloudinfrastructuur te beschrijven. Systemen met de hoogste beschikbaarheid bevinden zich in het bereik van 99,99% (wat betekent dat een service/systeem slechts ~52 minuten van het hele jaar niet beschikbaar is; vaak alleen om gepland onderhoud uit te voeren).

Beschikbaarheid wordt beïnvloed door betrouwbaarheid en onderhoudbaarheid. Betrouwbaardere systemen zullen minder storingen ondervinden, waardoor hun beschikbaarheid zal verbeteren. Evenzo geldt dat hoe sneller u gepland onderhoud uitvoert, hoe minder uitvaltijd u zult hebben, wat weer leidt tot een hogere beschikbaarheid.

Wat is betrouwbaarheidstechniek?

Reliability engineering verwijst naar de systematische toepassing van de beste technische praktijken en technieken om op een kosteneffectieve manier betrouwbaardere producten te maken . Reliability engineering-methodologie kan worden toegepast gedurende de hele levenscyclus van het product:van ontwerp en fabricage tot bediening en onderhoud.

Dat gezegd hebbende, ligt de belangrijkste waarde van betrouwbaarheidsengineering in de vroege detectie van mogelijke betrouwbaarheidsproblemen. Als we een betrouwbaarheidsprobleem in een vroeg stadium van de productlevenscyclus opvangen, zoals de ontwerpfase, kunnen we toekomstige kosten aanzienlijk minimaliseren (d.w.z. door de noodzaak van een aanzienlijk herontwerp van het product te elimineren nadat het al op de markt is). Dit idee wordt weergegeven in de onderstaande grafiek.

De doelen van betrouwbaarheidsengineering zijn als volgt:

- Technische kennis en technieken gebruiken om bepaalde faalwijzen te voorkomen en de kans en frequentie van fouten te verminderen.

- Om de oorzaken van storingen te identificeren en te corrigeren, ondanks de inspanningen om ze te voorkomen.

- Om vast te stellen hoe storingen die zich voordoen kunnen worden aangepakt, als de oorzaken niet zijn verholpen.

- Methoden toepassen voor het schatten van de waarschijnlijke betrouwbaarheid van nieuwe ontwerpen en voor het analyseren van betrouwbaarheidsgegevens.

Als je de lijst nauwkeuriger bekijkt, zul je zien dat de doelen zijn geordend op een manier die de natuurlijke voortgang van de toepassing van verschillende betrouwbaarheidsmethoden volgt. Het heeft geen zin om redundanties toe te voegen voor alle geïdentificeerde fouten als sommige ervan kunnen worden voorkomen met eenvoudige ontwerpwijzigingen. Met andere woorden, de bovenstaande lijst geeft stappen weer die in sequentiële volgorde moeten worden gevolgd om ervoor te zorgen dat betrouwbaarheidspraktijken kosteneffectief worden toegepast.

De basis van betrouwbaarheidsbeoordeling

Het einddoel van de betrouwbaarheidsbeoordeling is het hebben van een robuuste set van kwalitatief en kwantitatief bewijs dat het gebruik van ons onderdeel/systeem niet met een onaanvaardbaar risiconiveau . Het is een integraal onderdeel van de betrouwbaarheidstechniek.

In deze context kan risico worden gedefinieerd als de combinatie van faalkans (hoe waarschijnlijk is het dat een storing zal optreden) en ernst van de storing (wat is de gevolgen van de storing; kan veiligheidsrisico's, mogelijke secundaire schade, kosten van reserveonderdelen en arbeid, productieverliezen, enz. omvatten).

Faalmechanismen en faalwijzen begrijpen

De grens tussen oorzaak en falen is niet altijd gemakkelijk te trekken. Als dat niet het geval was, zouden er weinig betrouwbaarheidsingenieurs en storingsanalyses nodig zijn.

Om faalwijzen en faalmechanismen goed genoeg te begrijpen om ze efficiënt aan te pakken, moeten complexe systemen worden "opgesplitst" in componenten. Op deze manier kun je ze op individueel niveau analyseren, maar ook op basis van hoe ze met elkaar omgaan.

Naast alles wat gezegd is, is de manier waarop het systeem omgaat met de gebruiker en de omgeving een ander element dat moet worden toegevoegd aan de lijst met dingen die moeten worden overwogen, aangezien zowel misbruik als slechte werkomstandigheden de betrouwbaarheid van het product kunnen verminderen.

Veelvoorkomende taken en technieken die worden gebruikt in betrouwbaarheidsengineering

Afhankelijk van hoe complex het systeem is en het type systeem waar we naar kijken, zijn er verschillende technieken en taken die kunnen worden toegepast als onderdeel van onze inspanningen op het gebied van betrouwbaarheidsengineering:

- Hoofdoorzaakanalyse (RCA)

- Betrouwbaarheidsgericht onderhoud (RCM)

- FMEA en FMECA

- FMEA ontwerpen en FMEA verwerken

- Fysica van falen (PoF)

- Ingebouwde zelftest

- Betrouwbaarheidsblokanalyse

- Analyse van veldgegevens

- Foutboomanalyse

- Het elimineren van single point of failure (SPOF)

- Analyse van menselijke fouten

- Operationele gevarenanalyse

- Kijken naar de onderhoudsgeschiedenis om storingspercentages te analyseren en storingsgegevens te verzamelen

- Allerlei tests voor het verzamelen van gegevens die meten hoe het systeem/onderdeel presteert onder stress

- …

Door gebruik te maken van al deze maatregelen kunnen we zwakke punten van ons systeem vinden en kijken wat de kans is dat deze zwakheden tot storingen kunnen leiden. Als het gepercipieerde risico hoog genoeg is, moeten we ze aanpakken door middel van corrigerende maatregelen. Veelvoorkomende oplossingen komen in de vorm van ontwerpwijzigingen (bijv. redundantie toevoegen), detectiecontrole, onderhoudsrichtlijnen en gebruikerstraining .

Betrouwbaarheid kwantificeren

Zoals we in de inleiding van dit artikel al zeiden, is betrouwbaarheid vaak het kansspel (waarschijnlijkheid). Aangezien je te maken hebt met percentages en statistische gegevens om risico's te definiëren, is het erg belangrijk dat het hele team op één lijn zit en het eens is over de acceptabele risiconiveaus die ze proberen te bereiken.

Daarom is het erg belangrijk om een precieze taal te gebruiken bij het beschrijven van problemen en het voorstellen van oplossingen. Bovendien raden sommige betrouwbaarheidsprofessionals, vanwege onvolledige statistische gegevens en andere onzekerheden, aan om zich te concentreren op oplossingen in plaats van op faalkansen.

Voor defecten aan onderdelen/systemen moeten betrouwbaarheidsingenieurs zich meer concentreren op het "waarom en hoe", in plaats van te voorspellen "wanneer". Begrijpen "waarom" een storing is opgetreden (bijv. vanwege overbelaste componenten of fabricageproblemen) leidt veel meer tot verbetering van de gebruikte ontwerpen en processen dan het kwantificeren van "wanneer" een storing waarschijnlijk zal optreden (bijv. door het bepalen van MTBF ). Om dit te doen, moeten eerst de betrouwbaarheidsrisico's met betrekking tot het onderdeel/systeem worden geclassificeerd en geordend (indien mogelijk op basis van een of andere vorm van kwalitatieve en kwantitatieve logica) om een efficiëntere beoordeling en eventuele verbetering mogelijk te maken.

O'Connor, Patrick D.T. (2002), Praktische betrouwbaarheidstechniek

Hoe kunnen betrouwbaarheidsingenieurs de betrouwbaarheid van de apparatuur in hun vestiging verbeteren?

Er zijn verschillende manieren waarop betrouwbaarheidsingenieurs kunnen helpen bij het verbeteren en optimaliseren van onderhoudsprocessen in hun fabriek, wat uiteindelijk zal resulteren in een grotere betrouwbaarheid van de apparatuur. We bespreken er hieronder een paar.

Helpen bij het ontwerpen en ontwikkelen van reserveonderdelen

Slijtage die gepaard gaat met dagelijks gebruik discrimineert niet. De meeste activa zullen regelmatig van reserveonderdelen moeten worden voorzien om op een efficiënte manier te kunnen blijven werken.

Bedrijven die over de juiste middelen beschikken, kunnen ervoor kiezen om CNC-machines of 3D-printen te gebruiken om hun eigen onderdelen te maken in plaats van hun voorraad reserveonderdelen voortdurend aan te vullen. Verder kan het zijn dat ze een oude machine met reserveonderdelen hebben die niet meer verkocht worden of te maken krijgen met een vervelende storing waarvoor een onderdeel op maat nodig is.

In deze scenario's kunnen betrouwbaarheidsingenieurs nauw samenwerken met het onderhoudsteam om vervangende onderdelen van hoge kwaliteit te ontwerpen, testen en produceren die de betrouwbaarheid van de bedrijfsmiddelen op locatie zullen verbeteren.

Oorzaakanalyse uitvoeren

Een ding waar betrouwbaarheidsingenieurs heel goed in moeten zijn, is het identificeren en begrijpen van de oorzaken van fouten. Daarom kunnen ze worden belast met het uitvoeren van root cause analysis (RCA) . Ze kunnen OEM-handleidingen, onderhoudspraktijken, onderhoudslogboeken van apparatuur en andere documentatie bekijken om de redenen te vinden waarom specifieke machines defect raken en suggereren hoe te elimineren en/of te verminderen elk van de gevonden storingsoorzaken.

Een manier om mogelijke oorzaken aan te pakken is door RCM-praktijken toe te passen.

Ervoor zorgen dat onderhoudsacties de juiste faalwijzen aanpakken

Dit is een uitbreiding van het vorige punt. Aangezien het laatste punt was gericht op het vinden van wat u niet doet (welke faalwijzen u niet behandelt), laten we ons hier concentreren op wat u mogelijk verkeerd doet .

De meeste bedrijven zullen zich in een situatie bevinden waarin ze regelmatig onderhoud aan een activum uitvoeren en dat activum nog steeds storingen ondervindt. Hoewel daar veel redenen voor kunnen zijn, is een daarvan dat onderhoudstechnici iets verkeerd doen, zoals het niet aanpakken van de juiste storingsmodi. Dit is waar verwijzen naar RCA-analyse erg nuttig kan zijn.

Evenzo kunnen betrouwbaarheidsingenieurs af en toe controleren hoe verschillende onderhoudspraktijken worden uitgevoerd en hoe deze kunnen worden verbeterd. Ze kunnen controleren of het onderhoudsteam verouderde praktijken gebruikt en preventieve onderhoudstaken uitvoert die waarde toevoegen en de juiste problemen aanpakken. Deze moeten allemaal gemakkelijk toegankelijk zijn in een goed CMMS-systeem.

Voor meer informatie over CMMS kunt u onze gids raadplegen Wat is een CMMS en hoe werkt het.

Last but not least kunnen betrouwbaarheidsingenieurs ook helpen bij het kiezen van de juiste sensoren en apparatuur voor conditiebewaking voor de implementatie van geavanceerde onderhoudsstrategieën zoals Condition-based Maintenance en Predictive Maintenance.

Laatste gedachten

Serieuze inspanningen op het gebied van betrouwbaarheidsengineering leveren serieuze resultaten op. Met de juiste kennis kunnen betrouwbaarheidstechnieken worden geïmplementeerd ongeacht de grootte van uw bedrijf.

We hopen dat organisaties in de toekomst zullen blijven investeren in betrouwbaarheid, omdat het alle betrokkenen helpt. Productiebedrijven profiteren van het produceren van producten van betere kwaliteit, onderhoudsteams hebben minder moeite om ze te onderhouden en gebruikers hebben minder prestatieproblemen gedurende de levensduur van hun product. Het is een win-win-winsituatie.

Ben je een betrouwbaarheidsingenieur of een onderhoudsprofessional en denk je dat we een belangrijk punt hebben gemist? Deel uw mening in de onderstaande opmerkingen.

Onderhoud en reparatie van apparatuur

- Wat is betrouwbaarheidscultuur?

- Een Whirlpool Reliability Revolution

- Betrouwbaarheid is het doel van Raytheons

- De nr. 1 sleutel tot betrouwbaarheidssucces

- Betrouwbaarheidsgerichte verkoop?

- Allied lanceert divisie voor betrouwbaarheidsengineeringdiensten

- Familiegerichte betrouwbaarheid

- Kwaliteitscontrole is de eerste stap naar motorbetrouwbaarheid

- De 5 doelen van een projectmanager

- 6 technieken om uw fabriek foutbestendig te maken

- Betrouwbaarheid is een groen initiatief