Wat is Rapid Prototyping - Definitie, proces, typen, technieken?

In dit artikel gaan we het hebben over Rapid Prototyping , Technieken, Betrokken technologieën, het volledige proces en de toepassingen ervan. Laten we beginnen met de definitie van Rapid Prototyping.

Wat is Rapid Prototyping?

Snel prototypen (RP) is de meest voorkomende naam die wordt gegeven aan een groot aantal gerelateerde technologieën die worden gebruikt om fysieke objecten rechtstreeks uit CAD-gegevensbronnen te fabriceren. Deze methoden zijn uniek omdat ze materialen in lagen toevoegen en binden om objecten te vormen.

Dergelijke systemen zijn ook bekend onder de namen additieve fabricage, driedimensionaal printen, solid freeform fabricage (SFF) en gelaagde fabricage. De hedendaagse additieve technologieën bieden voordelen in veel toepassingen in vergelijking met klassieke subtractieve fabricagemethoden zoals frezen of draaien.

De mogelijkheden van Rapid Prototyping-technieken kunnen hieronder worden weergegeven:

- De tijd voor productontwikkeling aanzienlijk verkorten door snel 3D-modellen te maken.

- Communicatie (visualisatie) verbeteren binnen multidisciplinaire ontwerpteams.

- Problemen met verhoogde flexibiliteit en kleine batches oplossen, terwijl u concurrerend blijft (snelle fabricage).

Snel prototypingproces

Het basisproces

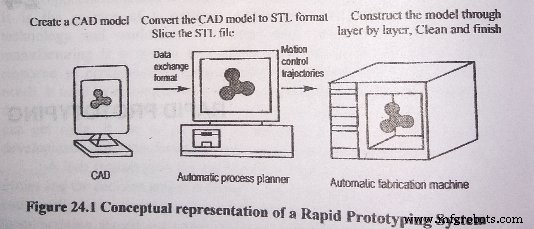

Hoewel er verschillende rapid prototyping-technieken bestaan, gebruiken ze allemaal hetzelfde vijfstappenproces. Onderstaande afbeelding toont de conceptuele weergave van een RP-techniek. De stappen worden hier vermeld onder:

- Maak een CAD-model van het ontwerp.

- Converteer het CAD-model van STL-formaat

- Snijd het STL-bestand in dunne dwarsdoorsnedelagen

- Bouw het model laag voor laag op

- Maak schoon en maak het model af

1. Maak een CAD-model van het ontwerp

Eerst wordt het te bouwen object gemodelleerd met behulp van een Computer-Aided Design (CAD) softwarepakket. Solid modelers, zoals pro/ENGINEER, hebben de neiging om 3D-objecten nauwkeuriger weer te geven dan wire-frame modelers zoals AutoCAD, en zullen daarom betere resultaten opleveren. De ontwerper kan een reeds bestaand CAD-bestand gebruiken of er een uitdrukkelijk voor prototyping-doeleinden willen maken. Dit proces is identiek voor alle RP-bouwtechnieken.

2. Converteer het CAD-model naar STL-formaat:

De verschillende CAD-pakketten gebruiken een aantal verschillende algoritmen om vaste objecten weer te geven. Om consistentie in het STL-formaat (stereolithografie, de eerste Rap-techniek) tot stand te brengen, is het als de standaard van de Rapid prototyping-industrie aangenomen. De tweede stap is daarom het CAD-bestand naar STL-formaat te converteren. Dit formaat vertegenwoordigt een driedimensionaal oppervlak als een assemblage van vlakke driehoeken, "zoals de facetten van een geslepen juweel".

Het bestand bevat de coördinaten van de hoekpunten en de richting van de buitenwaartse normaal van elke driehoek. Omdat STL-bestanden planner-elementen gebruiken, kunnen ze gebogen oppervlakken niet exact weergeven. Het vergroten van het aantal driehoeken verbetert de benadering, maar kost ook meer van een grotere bestandsgrootte. Grote, gecompliceerde bestanden hebben meer tijd nodig om voor te verwerken en te bouwen, dus de ontwerper moet nauwkeurigheid en beheersbaarheid afwegen om een bruikbaar STL-bestand te produceren. Aangezien het STL-bestandsformaat universeel is, is dit proces identiek voor alle RP-bouwtechnieken.

3. Snijd het STL-bestand in dwarsdoorsnedelagen:

In de derde stap programmeert een voorbewerking het te bouwen STL-bestand. Er zijn verschillende programma's beschikbaar en met de meeste kan de gebruiker de grootte, locatie en oriëntatie van het model aanpassen. Bouworiëntatie is om verschillende redenen belangrijk. Ten eerste variëren de eigenschappen van snelle prototypes van de ene coördinaatrichting tot de andere.

Prototypes zijn bijvoorbeeld meestal zwakker en minder nauwkeurig in de z (verticale) richting in het x-y-vlak. Bovendien bepaalt de oriëntatie van het onderdeel gedeeltelijk de hoeveelheid tijd die nodig is om het model te bouwen. Door de kortste afmeting in de z-richting te plaatsen, wordt het aantal lagen verminderd, waardoor de bouwtijd wordt verkort. De pre-processing software snijdt het STL-model in een aantal lagen van 0,01 mm tot 0,7 mm dik, afhankelijk van de bouwtechniek.

4. Construeer het model laag voor laag:

De vierde stap is de daadwerkelijke constructie van het onderdeel. Met behulp van een van de verschillende technieken (beschreven in de volgende sectie) bouwen RP-machines laag voor laag op van polymeren, papier of metaalpoeder. De meeste machines zijn redelijk autonoom en hebben de kleine menselijke tussenkomst nodig.

5. Maak het model schoon en maak het af:

De laatste stap is de nabewerking. Hierbij wordt het prototype uit de machine gehaald en eventuele steunen losgemaakt. Prototypes kunnen ook een kleine, reiniging en oppervlaktebehandeling vereisen. Door het model te schuren, af te dichten en/of te schilderen zal het uiterlijk en de duurzaamheid verbeteren.

Snelle prototypetechnieken

Er worden verschillende RP-technieken ontwikkeld. Ze kunnen worden ingedeeld in drie hoofdcategorieën, afhankelijk van de vorm van het uitgangsmateriaal in het RP-proces:

- Vloeibare basen

- Solide gebaseerd, en

- Op basis van stroom

1. Op vloeistof gebaseerde Rapid Prototyping-technologieën

In deze categorie worden drie RP-methoden besproken:

- Stereolithografie

- Uitharding op vaste grond en fabricage van druppelafzetting.

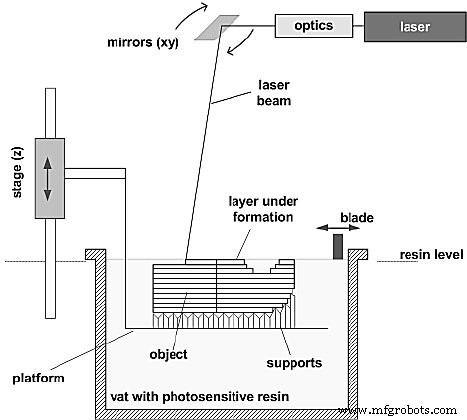

Stereolithografie

Stereolithografie is een type 3D-printtechnologie die wordt gebruikt voor het laag-voor-laag maken van modellen, prototypes, patronen en productieonderdelen met behulp van fotochemische processen waarbij licht ervoor zorgt dat chemische monomeren en oligomeren verknopen om polymeren te vormen.

Stereolithografie (SL ) werd eind 1987 commercieel geïntroduceerd door 3D system Inc. (Valencia, CA ) op basis van een gepatenteerd proces dat oorspronkelijk was ontwikkeld door de heer Charles Hull. Aangezien dit de eerste RP-techniek was, zijn er momenteel verschillende systemen commercieel beschikbaar voor industrieën.

Uitharding op vaste grond

Cubital limited heeft dit RP systeem ontwikkeld. Bij dit proces wordt een laag vloeibare polymeerhars uitgehard door ultraviolet licht. Dit wordt bereikt door de laag op een flash- of floodmanier te belichten. De grens en het belichtingsgebied gegenereerd door het ontwikkelen van een glazen maskerplaat door elektrostatische afzetting van zwarte toner door middel van schuren om een vlakke ondersteuning te bieden voor de volgende laag. Wanneer alle lagen voltooid zijn, wordt het prototype-onderdeel weggewassen om de in water oplosbare was te verwijderen. Cubital fotopolymeerhars wordt volledig uitgehard tijdens de fabricage van elke laag.

Vervaardiging van druppelafzetting

Met behulp van deze technologie kunnen de metaaldruppels flexibel worden gegenereerd en nauwkeurig worden gecontroleerd. Net-firm fabricage van componenten of blokken op basis van nauwkeurig gecontroleerde metaaldruppels wint industriële belangstelling vanwege de belofte van verbeterde componentkwaliteit als gevolg van snelle stollingsverwerking en de economische voordelen die gepaard gaan met een structurele component in één geïntegreerde bewerking.

2. Op solide gebaseerde snelle prototypetechnieken

In deze categorie worden twee RP-methoden besproken:

- Vervaardiging van gelamineerde objecten, en

- Gesmolten depositiemodellering

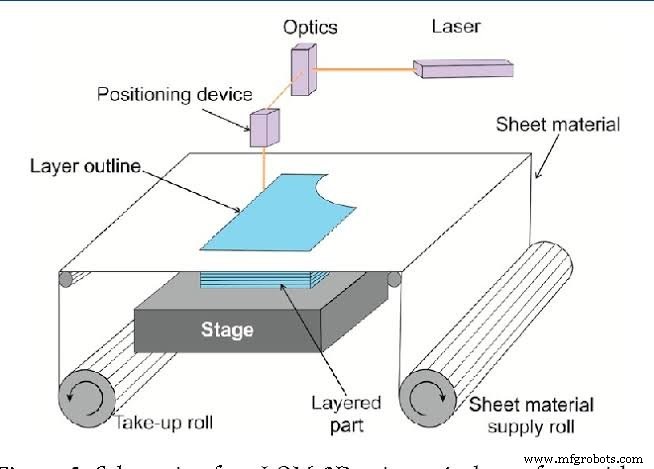

Vervaardiging van gelamineerde objecten

Vervaardiging van gelamineerde objecten is een minder bekend additief fabricageproces waarbij achtereenvolgens vellen bouwmateriaal worden aangebracht, deze met warmte en druk worden verbonden en vervolgens in de gewenste vorm worden gesneden met een mes of een koolstoflaser.

Het productieproces van gelamineerde objecten (LOM) van Helisys, Inc. (Torrance, CA) maakt gebruik van massieve plaatmaterialen, meestal gebleekt "slager"-papier om prototype-onderdelen te maken. In dit proces positioneert de LOM-machine automatisch een dun vel materiaal van een rol op een liftplatform.

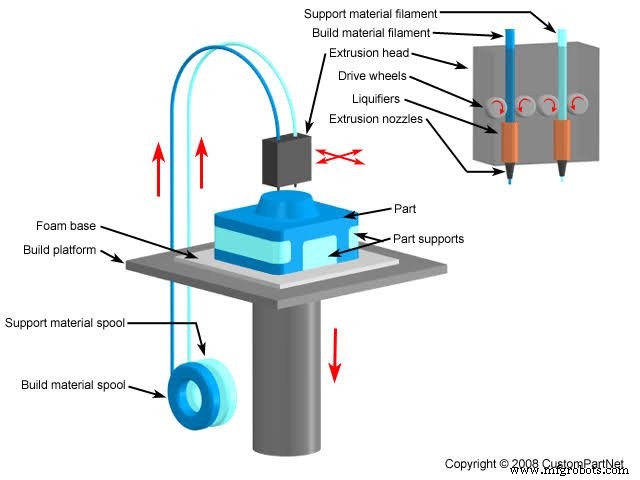

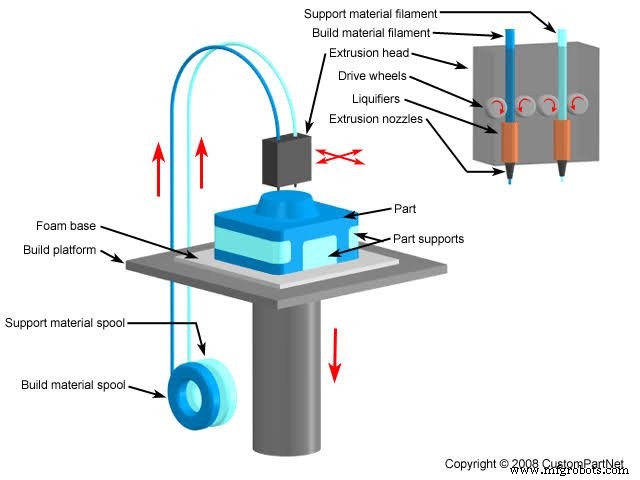

Gesmolten depositiemodellering

Gesmolten depositiemodellering (FDM) is een technologie die de smeltextrusiemethode gebruikt om filamenten van thermische kunststoffen in een specifiek patroon af te zetten. FDM heeft, net als 3DP, een printkop die langs de X- en Y-assen boven een bouwplatform kan bewegen.

Fused Deposition Modeling (FDM) is de naam van de technologie die wordt gebruikt door Commercial Rapid Prototyping (RP)-systemen van stratasys, Inc. (Minneapolis, MN). De stratasys-systemen zijn in de eerste plaats bedoeld voor productontwikkelingstermen voor gebruik tijdens de conceptuele ontwerpfase. Het systeem maakt gebruik van een eenvoudige bediening. Inerte materialen en gebrek aan dampen maken het FDM-proces goed compatibel met een kantooromgeving.

3. Op poeder gebaseerde Rapid Prototyping-technologieën

In deze categorieën worden drie Rapid Prototyping-methoden besproken:

- Selectief laser sinteren

- Driedimensionaal printen en

- Met laser ontworpen netvormgeving

Selectief lasersinteren

De Selectieve Laser Sintering (SLS) systeem van DTM Corporation (Austin, Texas) bouwt onderdeel laag voor laag met behulp van een laser om poedervormig materiaal in de gewenste vorm van het onderdeel te binden. Bij dit proces wordt een laag thermoplastisch poeder uitgespreid. Vervolgens wordt met behulp van een krachtige laserstraal het gedeelte dat nodig is voor het model gesmolten en afgekoeld. Een roller verspreidt vervolgens de volgende laag en het proces wordt herhaald.

Het ongecentreerde poeder heeft de functie van steunen voor overhangende elementen. Onlangs is het proces uitgebreid om keramische en metalen onderdelen te produceren. Het proces vereist sinteren in een oven voor volledige hechting. Het proces is eenvoudig. Het materiaalaanbod is breed. De visuele beperking is dat de onderdelen poreus zijn en daarom alleen bruikbaar zijn voor specifieke toepassingen.

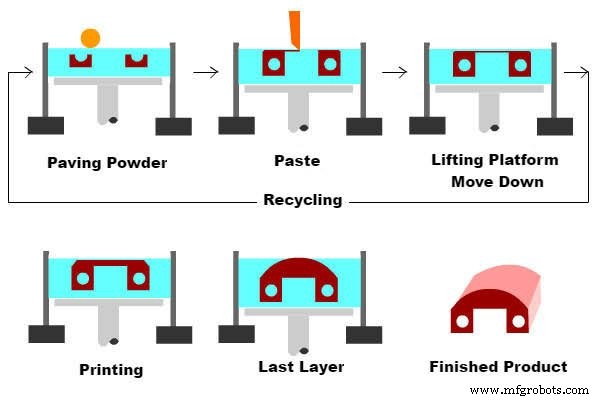

Driedimensionaal afdrukken

In dit proces wordt een driedimensionaal object gefabriceerd door selectief bindmiddel op dunne poederlagen aan te brengen, waardoor poederdeeltjes aan elkaar gaan kleven. Elke laag wordt gevormd door een dunne laag poeder te genereren en er vervolgens bindmiddel op aan te brengen met het inkjet-achtige mechanisme. Lagen worden opeenvolgend gevormd en hechten aan elkaar om het driedimensionale object te genereren.

Ongewenste druppeltjes bindmiddel worden afgeroomd voordat ze het poeder bereiken door ze elektrisch te veranderen bij het mondstuk en ze vervolgens van de stroom af te buigen door een potentiaal aan te brengen op de elektroden die zich onder het mondstuk bevinden. Nadat alles later is gevormd, wordt het niet-gebonden poeder verwijderd en wordt het onderdeel in een oven gebakken om uit te harden en te versterken.

Dit proces kan worden gebruikt om onderdelen te vervaardigen in een grote verscheidenheid aan materialen, waaronder keramiek, metaal, metaal-keramisch composiet en polymeren. De beperkingen zijn onvoldoende oppervlakteafwerking en porositeit.

Laser ontworpen Netvormgeving

De kracht van deze technologieën ligt in het vermogen om met redelijke snelheden volledig dichte metalen onderdelen met goede metallurgische eigenschappen te vervaardigen. Een laser met hoog vermogen wordt gebruikt om metaalpoeder te smelten dat coaxiaal wordt toegevoerd aan het brandpunt van de laserstraal via een afzettingskop. Er kan een verscheidenheid aan materialen worden gebruikt, zoals roestvrij staal, koper, aluminium enz. Van bijzonder belang zijn reactieve materialen zoals titanium.

De meeste systemen gebruiken poedergrondstof. Gefabriceerde objecten hebben een bijna netvorm, maar vereisen over het algemeen een nabewerking. Ze zijn volledig dicht met een goede korrelstructuur en hebben eigenschappen die vergelijkbaar zijn met of zelfs beter zijn dan de intrinsieke materialen. De eerste toepassingen zijn geconcentreerd op de fabricage en reparatie van spuitgietgereedschappen en de fabricage van grote titanium en andere exotische metalen onderdelen voor ruimtevaarttoepassingen.

Beperkingen van Rapid Prototyping

Rapid prototyping-systemen kunnen nog geen onderdelen in een breed productassortiment in een hoog tempo produceren. Desalniettemin profiteren steeds meer toepassingen van additieve fabricage en bevatten ze nu onderdelen die rechtstreeks door RP-processen zijn gemaakt. Tegenwoordig zijn deze vereisten doorgaans items met een klein volume en complexe geometrieën die worden gebruikt in toepassingen met een hoge toegevoegde waarde, zoals medicijnen of ruimtevaart.

Naarmate materialen en technologieën zijn verbeterd en de mogelijkheden breder zijn begrepen, is directe productie een snelgroeiend gebied geworden in Rapid Prototyping.

Om sneller een breder scala aan toepassingen aan te kunnen, wordt RP ook vaak gebruikt als uitgangspunt om conventionele fabricageprocessen sneller, goedkoper en beter te maken. Rapid prototyping wordt op twee manieren gebruikt om dit te bereiken:mallen kunnen direct worden vervaardigd door een RP-systeem, of RP-gegenereerde onderdelen kunnen worden gebruikt als patronen voor het vervaardigen van een mal via zogenaamde indirecte of secundaire processen.

Applicaties voor snelle prototypen

Rapid prototyping wordt gebruikt om in een zeer hoog tempo nieuwe producten te modelleren. Jacob heeft de volgende toepassingen van Rapid Prototyping geïdentificeerd:

- Visualisaties

- Verificatie

- Iteratie

- Optimalisatie

- Vervaardiging

1. Visualisatie

In blauwdrukken en CAD-modellen hebben de visualizers wat problemen om enkele kenmerken van het product correct te identificeren. Dit is met name het geval wanneer het product blinde gaten, complexe interne doorgangen en samengestelde curve-oppervlakken, enz. bevat. Rapid prototyping kan alle kenmerken detecteren, aangezien het prototype van het eindproduct beschikbaar is voor inspectie en passende besluitvorming.

2. Verificatie

Productie-ingenieurs en managers kunnen de kenmerken zoals spanning, vermoeidheid bij de operationele temperatuur enz. controleren op een volledig functioneel prototype. Zo kan het product worden geverifieerd voordat het een volledige productiecyclus doorloopt.

3. Iteratie

Zodra het prototype is gemaakt, kan de ontwerper er binnen de fysieke limiet van het prototype testen op uitvoeren. Er kan bijvoorbeeld een vloeistofdynamische stromingstest worden uitgevoerd op een prototype, uitgehard fotopolymeermateriaal. Als er tijdens de test een probleem wordt ontdekt, kan de geometrie in het model worden gewijzigd, kan een nieuwe RP worden gebouwd en kan dezelfde test worden gedaan voor het gebruik ervan.

4. Optimalisatie

Design Optimization kan de situatie verder verbeteren. Met RP Technology kan het ontwerp het ontwerp zonder problemen wijzigen. Nadat hij door middel van RP Iteration een acceptabel ontwerp heeft bereikt, heeft de ontwerper de mogelijkheid om het ontwerp te optimaliseren door verschillende parameters van het product te wijzigen en te testen, wat de beste is.

5. Fabricage

Zodra een geoptimaliseerd prototype is ontwikkeld met behulp van een van de methoden van RP Technologies, is het belangrijk om een functioneel testmodel (FTM) te fabriceren. Omdat dit model nog niet gefabriceerd of getest is, is het niet bekend of het aan de functionele testeisen zal voldoen. RP kan worden gebruikt om functionele tests uit te voeren op de FTM. Als het testresultaat bevredigend is, worden de prefabricage-activiteiten gestart.

Ik hoop dat je dit artikel over Rapid prototyping leuk vond - Het complete overzicht inclusief de definities, technieken, technologieën en toepassingen.

Industriële technologie

- Wat is frezen? - Definitie, proces en bewerkingen

- Wat is draaien? - Definitie en soorten bewerkingen

- Wat is boren? - Definitie, proces en tips

- Wat is poedermetallurgie? - Definitie en proces?

- Wat is lassen? - Definitie | Soorten lassen

- Wat is Rapid Prototyping? - Typen en werken?

- Wat is een boormachine? - Definitie, onderdelen en typen

- Wat is smeden? - Definitie, proces en typen

- Wat is lassen met elektronenstralen? - Definitie en proces

- Wat is metaalbeplating? - Definitie, typen en voordelen

- Wat is sproeilassen? - Proces en technieken