Is er een beste onderhoudsstrategie? 5 onderhoudsstrategieën vergeleken

Bij het kiezen van een onderhoudsstrategie kunnen we gerust stellen dat proactief zijn beter is dan reactief. Het is echter een grote beslissing en er zijn een handvol haalbare proactieve onderhoudsstrategieën om uit te kiezen.

Ze variëren in complexiteit, effectiviteit en implementatiekosten - dus u wilt deze beslissing niet nemen zonder te begrijpen wat ze allemaal ter tafel brengen.

Bestaat er zoiets als de beste onderhoudsstrategie? Het korte antwoord is nee. Het lange antwoord wordt hieronder gegeven terwijl we de belangrijkste kenmerken, verschillen en toepassingsscenario's vergelijken .

U kunt de inhoudstabel aan de linkerkant van het scherm gebruiken om snel naar delen van het artikel te navigeren waarin u het meest geïnteresseerd bent.

Waar is uw onderhoudsafdeling op dit moment?

Als we onderhoudsstrategieën afzonderlijk zouden bekijken, zouden we objectief kunnen zeggen dat prescriptief onderhoud de juiste keuze is. Het is de meest nauwkeurige strategie, er is zo min mogelijk personeel voor nodig en het geeft de beste resultaten op het gebied van prestaties, beschikbaarheid en uptime van de apparatuur.

Zo werkt de echte wereld helaas niet. Bedrijven hebben verschillende onderhoudsbudgetten, gebruiken verschillende middelen, hebben werknemers met verschillende vaardigheden en hebben verschillende startposities . Laten we ons even concentreren op het laatste als de meest over het hoofd geziene factor.

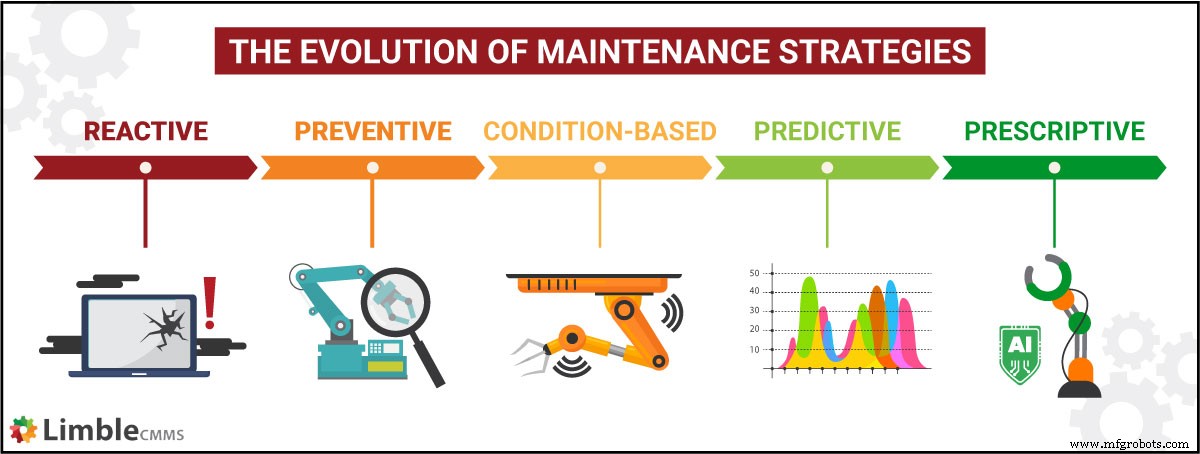

Door de jaren heen hebben vorderingen in sensor- en IIoT-technologie de evolutie van onderhoudsstrategieën mogelijk gemaakt.

Elke volgende onderhoudsstrategie, van links naar rechts, brengt extra voordelen met zich mee. Evenzo brengt het ook extra kosten en complexiteit met zich mee. Daarom is het moeilijk om twee of drie stappen vooruit te springen. Als je vastzit in een reactieve modus, is het een hele uitdaging om een succesvolle overgang naar voorspellend onderhoud te maken.

De reis zal veel soepeler verlopen als je de natuurlijke evolutie van deze strategieën volgt. Alvorens een beslissing te nemen, moet elke onderhoudsafdeling overwegen waar ze zich nu bevinden - wat zijn hun huidige beperkingen en mogelijkheden.

Voor degenen die vastbesloten zijn om een grotere sprong te maken:doe jezelf een plezier en begin met een proefproject.

Criteria voor het kiezen van de meest effectieve onderhoudsstrategie

Wij zijn van mening dat de beste benadering van onderhoudsbeheer is om een mix van onderhoudsstrategieën toe te passen, gebaseerd op de kriticiteit van gebruikte activa.

Kunnen we een organisatie vinden waar preventief onderhoud een ideale strategie is voor al haar bedrijfsmiddelen? Zeker, maar dat is ongebruikelijk – en de reden waarom een algemeen beste onderhoudsstrategie kan niet bestaan.

Het toepassen van de juiste strategie op elk activum vereist een grondig begrip van:

- uw activa (hun faalwijzen en onderhoudsvereisten)

- uw mogelijkheden (budget, vaardigheden, toegang tot tools en technologie)

- onderhoudsstrategieën (hoe ze werken, hun voor- en nadelen, implementatiekosten en vereisten)

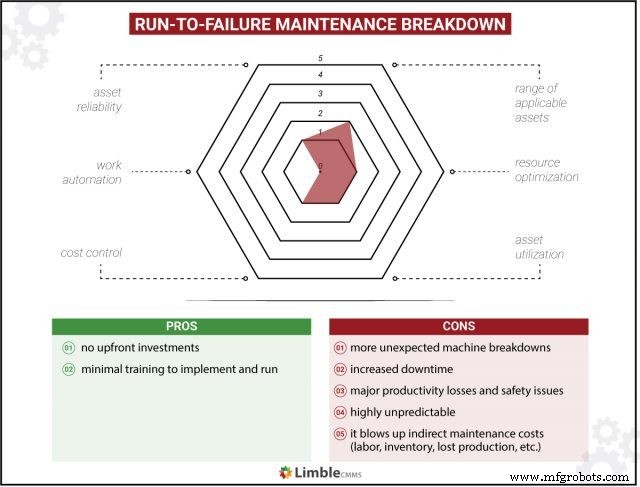

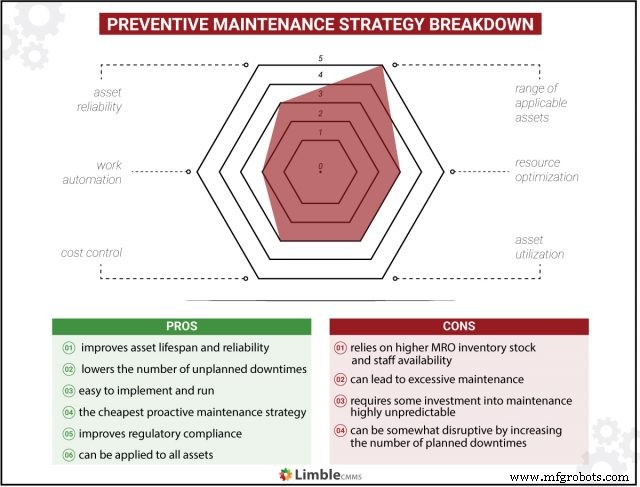

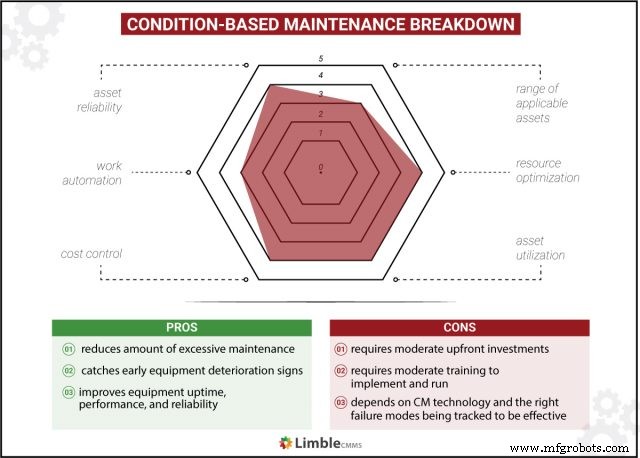

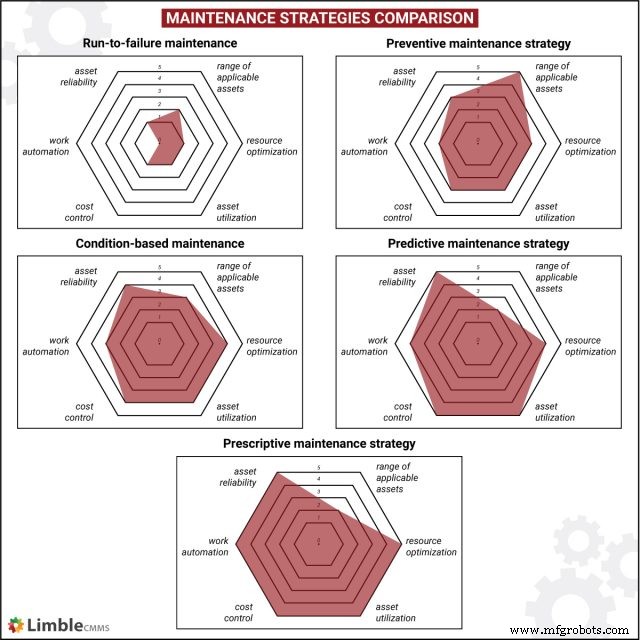

In de volgende sectie zullen we ons concentreren op het derde punt. We zullen kort uitleggen hoe elke strategie werkt en ze evalueren op basis van de volgende factoren:

- set van onze vooraf geselecteerde factoren (betrouwbaarheid van bedrijfsmiddelen, werkautomatisering, vermogen om kosten te beheersen, gebruik van bedrijfsmiddelen, vermogen om onderhoudsresources te optimaliseren, bereik van toepasselijke bedrijfsmiddelen)

- voor- en nadelen

- kosten voor implementatie en uitvoering

- implementatievereisten (in termen van vaardigheden, hardware en software)

- best gebruikt voor (welke soorten activa)

We zullen een paar aangepaste afbeeldingen toevoegen om u te helpen het relatieve verschil tussen deze factoren te visualiseren.

Elke sectie zal eindigen met een link naar een uitgebreide gids waarin de respectieve onderhoudsstrategie in meer detail wordt besproken.

Vergelijking van vijf hoofdtypen onderhoudsstrategieën

We gaan totaal productief onderhoud, autonoom onderhoud en correctief onderhoud uitsluiten van deze vergelijking, aangezien dit concepten zijn die kunnen worden toegepast bovenop elke onderhoudsstrategie die u besluit uit te voeren.

1) Run-to-failure-onderhoud

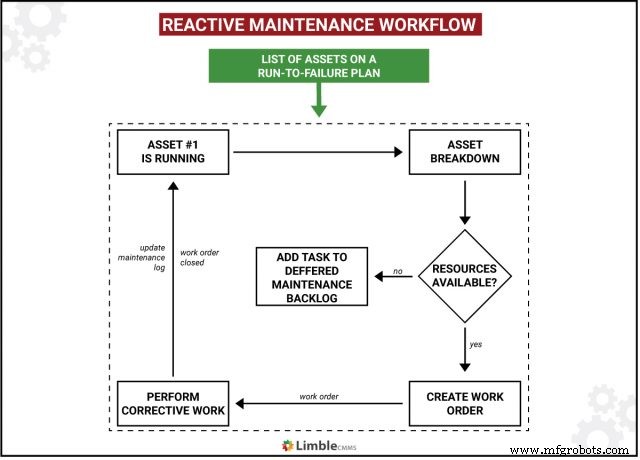

Run-to-failure-onderhoud (ook wel reactief onderhoud genoemd) betekent vaak een gebrek aan een daadwerkelijke onderhoudsstrategie. Het suggereert dat de onderhoudsafdeling geen plan heeft - het wacht tot er iets kapot gaat en stuurt dan een team om het te repareren. Spoel en herhaal.

Deze benadering kan, wanneer toegepast op alle fysieke activa, een bedrijf letterlijk ruïneren. Links en rechts beginnen dingen te breken. Onderhoudsteams kunnen niet overal tegelijk zijn. De achterstallige onderhoudsachterstand begint te groeien en operationele problemen worden ondraaglijk.

Het is geen mooi gezicht. Hoewel de organisatie een CMMS (of een alternatief gratis onderhoudsticketsysteem) kan implementeren om efficiënter te zijn, is de reactieve benadering van onderhoud een slechte langetermijnoplossing.

We hebben net een behoorlijk grimmig beeld geschetst. Een run-to-failure-onderhoudsstrategie mag echter niet volledig worden verworpen .

Niet-repareerbare activa zoals gloeilampen en activa die aan het einde van hun levenscyclus zijn, kunnen gewoon worden vervangen nadat ze defect zijn geraakt. Ze kunnen terecht een onderhoudsplan van run-to-failure hebben .

Bovendien werken onderhoudsafdelingen met beperkte budgetten. Ze hebben vaak niet genoeg middelen om de hele faciliteit proactief te onderhouden. Toch moeten ze voorzichtig zijn bij het kiezen van de activa die in het run-to-failure-onderhoudsprogramma worden opgenomen.

Aanvullende factoren om te overwegen:

- Kosten om te implementeren en uit te voeren: geen initiële kosten, zeer goedkoop uit te voeren.

- Implementatievereisten: er zijn geen noemenswaardige vereisten (hoewel het nog steeds kan profiteren van het gebruik van een geautomatiseerd onderhoudsbeheersysteem).

- Best gebruikt voor: niet-repareerbare activa, activa met lage prioriteit die goedkoop en gemakkelijk te repareren of te vervangen zijn, eenvoudige activa die u van plan bent te vervangen na hun volgende defect.

2) Preventieve onderhoudsstrategie

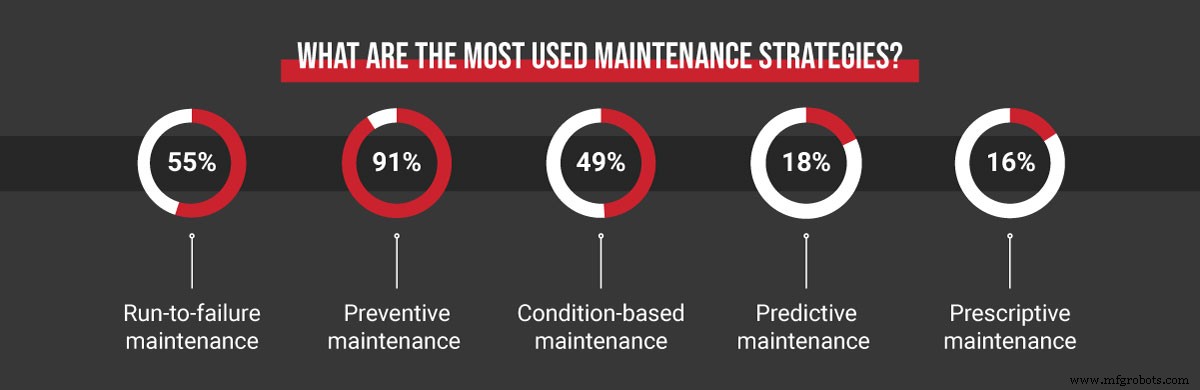

Volgens ons onderhoudsrapport voor 2021 is preventief onderhoud de populairste strategie voor activabeheer.

Preventief onderhoud (ook wel preventief onderhoud genoemd) is de eenvoudigste en goedkoopste proactieve onderhoudsstrategie. Het kreeg bekendheid toen bedrijven zich realiseerden dat het kosteneffectiever is om te investeren in regulier onderhoud dan te wachten tot activa kapot gaan - en om te gaan met alle negatieve gevolgen die gepaard gaan met ongeplande uitvaltijd.

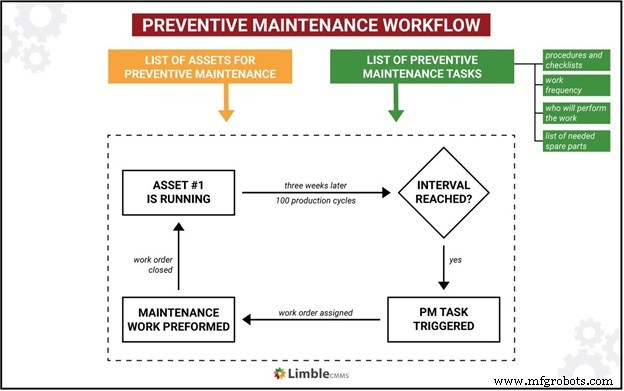

Er zijn twee soorten preventief onderhoud, gebaseerd op hoe de onderhoudsactiviteiten zijn gepland:

- onderhoud op basis van kalender (filter om de paar maanden vervangen; olie om de drie weken verversen )

- onderhoud op basis van gebruik (na X aantal werkuren; elke X productiecycli )

Deze twee typen vertegenwoordigen tegelijkertijd de sterkste en zwakste kanten van programma's voor preventief onderhoud.

Regelmatig onderhoud zorgt ervoor dat de activa gezond blijven. Dit kan echter leiden tot overmatig onderhoud, zoals het vervangen van onderdelen die nog een tijdje kunnen worden gebruikt. Gelukkig kunnen organisaties gebruikmaken van activageschiedenis, onderhoudslogboeken en andere CMMS-gegevens om overmatig onderhoud op een acceptabel niveau te houden.

Aanvullende factoren om te overwegen:

- Kosten om te implementeren en uit te voeren: lage tot gemiddelde kosten; de goedkoopste proactieve onderhoudsstrategie.

- Implementatievereisten: proactieve onderhoudscultuur, CMMS of gelijkwaardig systeem om onderhoudswerkzaamheden te beheren en de beschikbaarheid van reserveonderdelen te garanderen, werknemers die zijn opgeleid om preventieve onderhoudstaken uit te voeren.

- Best gebruikt voor: elk activum dat operationele problemen kan veroorzaken als het faalt; alle activa met lage en gemiddelde prioriteit die duur zijn om te repareren of te vervangen.

Lees voor meer informatie onze volledige gids over preventief onderhoud. U kunt ook dit stuk lezen over hoe u een plan voor preventief onderhoud vanaf het begin kunt maken.

3) Op conditie gebaseerd onderhoud (CBM)

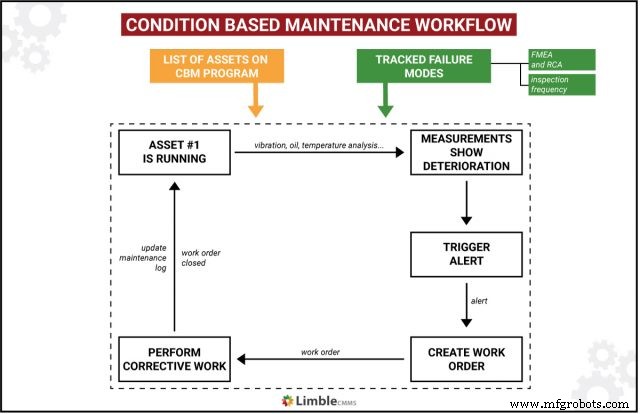

Conditiegebaseerd onderhoud (CBM) zet een stap voorwaarts door de technologie voor conditiebewaking in de mix te introduceren. Het maakt gebruik van trillingsanalyse, ultrasoon testen, infrarood testen en andere technieken om de huidige staat van een asset en zijn componenten te beoordelen.

Die informatie wordt vervolgens gebruikt om efficiëntere onderhoudsschema's te maken.

Het probleem dat CBM probeert op te lossen, heeft betrekking op de manier waarop slijtage zich ophoopt. Afhankelijk van zaken als inputmaterialen, omgevingscondities en het gedrag van machinebedieners, zal hetzelfde type bedrijfsmiddelen in een ander tempo verslechteren.

In plaats van een vast schema te volgen, kunnen onderhoudsmanagers vertrouwen op conditiebewakingsgegevens en de P-F-intervallen om werkzaamheden te plannen op basis van de huidige toestand van het activum.

Aanvullende factoren om te overwegen:

- Kosten om te implementeren en uit te voeren: gemiddelde kosten; hangt af van het type conditiebewakingstechnologie dat de organisatie moet aanschaffen.

- Implementatievereisten: apparatuur voor conditiebewaking, CMMS, opgeleide werknemers die weten hoe ze de technologie voor conditiebewaking moeten gebruiken.

- Best gebruikt voor: elk middel met of hoge prioriteit waarvan de faalwijzen gemakkelijk kunnen worden gevolgd met CBM-apparatuur.

Lees voor meer informatie onze uitgebreide gids over op conditie gebaseerd onderhoud.

4) Strategie voor voorspellend onderhoud (PdM)

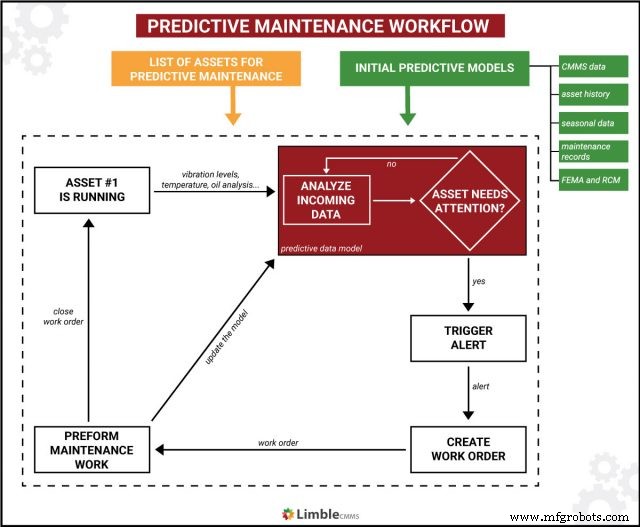

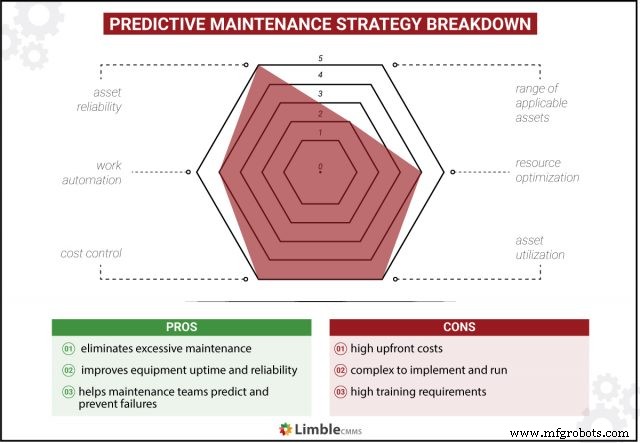

Een voorspellende onderhoudsstrategie is een nauwkeurigere versie van conditiegebaseerd onderhoud. Het gebruikt conditiebewakingsgegevens, OEM-aanbevelingen, onderhoudslogboeken en andere gegevens om algoritmen te bouwen die apparatuurstoringen kunnen voorspellen.

Het model is gebaseerd op voorspellende algoritmen die worden ondersteund door machine learning. Hoe meer gegevens het heeft, hoe nauwkeuriger het model fouten kan voorspellen. Daarom moet het voortdurend worden bijgewerkt.

Het einddoel van voorspellend onderhoud is het optimaliseren van het gebruik van onderhoudsresources. Door precies te weten wanneer een bepaald onderdeel defect raakt, kunnen onderhoudswerkzaamheden ruim van tevoren worden gepland en gepland, waardoor overmatig onderhoud wordt voorkomen en onverwachte uitval van apparatuur wordt voorkomen.

Aanvullende factoren om te overwegen:

- Kosten om te implementeren en uit te voeren: hoge initiële kosten met een hoge potentiële ROI in de loop van de tijd.

- Implementatievereisten: verschillende software- en hardwareoplossingen, sensoren voor conditiebewaking, voorspellende analyses, gespecialiseerde training in datawetenschap en voorspellende modellering.

- Best gebruikt voor: kritieke activa.

Lees voor meer informatie onze complete gids voor voorspellend onderhoud.

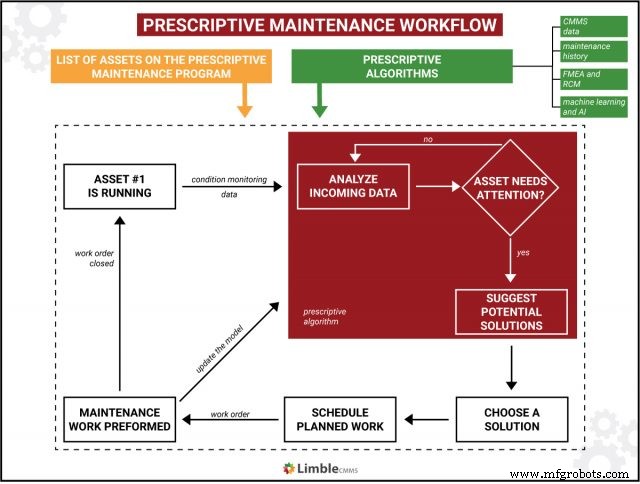

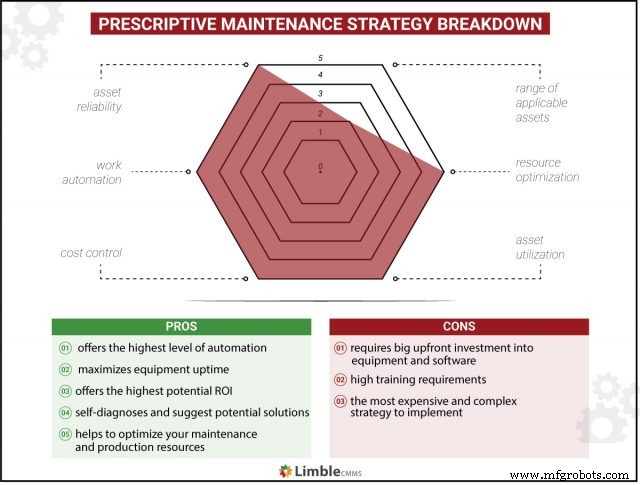

5) Prescriptieve onderhoudsstrategie (RxM)

Prescriptieve onderhoudsstrategie vertegenwoordigt de meest geavanceerde benadering van het onderhoud van activa.

RxM stopt niet bij het voorspellen van mogelijke mislukkingen. Het vertrouwt op machine learning en kunstmatige intelligentie om prescriptieve algoritmen te bouwen. Deze algoritmen voorspellen niet alleen mislukkingen, ze bieden ook mogelijke oplossingen voor de potentiële problemen die ze hebben geïdentificeerd.

Dan Miklovic van LNS Research legde het goed uit in zijn post:

Laten we zeggen dat een apparaat een stijgende lagertemperatuur vertoont. Voorspellende analyses kijken naar het temperatuurprofiel en vertellen u dat het waarschijnlijk zal mislukken in een X-tijd. Aan de andere kant vertellen prescriptieve analyses u dat als u de apparatuur met Y% vertraagt, de tijd tot uitval kan worden verdubbeld, waardoor u binnen het reeds geplande onderhoudsvenster komt en kunt zien of u nog steeds aan de geplande productie-eisen kunt voldoen.

Aanvullende factoren om te overwegen:

- Kosten om te implementeren en uit te voeren: zeer hoge initiële kosten met de hoogste potentiële ROI in de loop van de tijd.

- Implementatievereisten: hetzelfde als voorspellend onderhoud, alleen met een extra laag complexiteit.

- Best gebruikt voor: kritieke activa; sterk geautomatiseerde systemen met veel conditie- en prestatiegegevens.

Lees deze inzichtelijke gids over voorgeschreven onderhoud voor meer informatie.

Onderhoudsstrategie vergelijking samengevat

We hebben je tot nu toe behoorlijk wat informatie gegeven. We weten dat het moeilijk is om tegelijkertijd met alles in je hoofd te jongleren. Hieronder staan enkele vergelijkingen naast elkaar om dat te verhelpen.

Het doel van de bovenstaande afbeelding is om het relatieve verschil tussen verschillende onderhoudsstrategieën in termen van specifieke factoren te laten zien.

Resource-optimalisatie laat bijvoorbeeld zien hoe met voorspellend onderhoud onderhoudsplanners en -managers hun onderhoudsresources efficiënter kunnen toewijzen en gebruiken dan wanneer ze reactief of preventief onderhoud uitvoeren.

Houd er rekening mee dat de grafieken geen andere belangrijke factoren bevatten, zoals implementatiekosten en vereisten. Die hebben we in de eerdere paragrafen besproken.

De juiste onderhoudsstrategie toepassen op elk activum

Dus, wat is de beste onderhoudsstrategie voor asset X? Het is een veel voorkomende vraag en leidt het gesprek vaak in de verkeerde richting.

Een veel betere vraag zou zijn:Hoe kunnen we deze specifieke faalwijzen van asset X aanpakken?

Elke complexe asset kan op meerdere manieren falen. Kras dat. Elk onderdeel van elk complex activum kan meerdere faalwijzen hebben.

Laten we bijvoorbeeld een lopende band nemen. De aandrijfmotor kan oververhit raken door een niet werkende ventilator. De versnellingsbak kan defect raken wanneer schade aan de tandwielen zich ophoopt als gevolg van slijtage of corrosie. Aandrijfaslagers kunnen defect raken als gevolg van overmatige belasting, corrosie, gebrek aan smering of tal van andere redenen. De riem zelf kan slippen door onvoldoende spanning.

Niet alle faalwijzen zijn gelijk gemaakt. Ze variëren in de mate van schade die ze kunnen aanrichten, hoe snel ze kunnen worden aangepakt, hoe duur ze zijn en wat hun kans is dat ze zich voordoen.

Het selecteren van de juiste preventiemethoden voor geïdentificeerde faalwijzen (of technologie om ze te voorspellen) is makkelijker gezegd dan gedaan. Een mogelijke oplossing komt in de vorm van op betrouwbaarheid gericht onderhoud.

Reliability-centered maintenance (RCM) uitvoeren

Betrouwbaarheidsgericht onderhoud is een gestructureerd onderhoudsproces dat helpt bepalen welke onderhoudsmethoden het beste werken voor elk stuk machine. Het is gericht op het op een efficiënte en kosteneffectieve manier verbeteren van de betrouwbaarheid en functionaliteit van kritieke bedrijfsmiddelen.

De RCM-analyse is gebaseerd op het identificeren van potentiële functionele storingen, de hoofdoorzaken van storingen en de ernst van hun downstream-effecten (wat in feite een FMEA-analyse is). Maar hier stopt het niet . Het kader helpt u bij het selecteren van de meest geschikte preventiemethoden.

Uiteindelijk helpt het u bij het opstellen van het meest effectieve onderhoudsschema voor het geanalyseerde apparaat.

Elke storing kan een groot aantal negatieve effecten hebben, zoals hogere arbeidskosten, schade aan apparatuur, productiviteitsdaling, enz. Die kunnen worden gekwantificeerd in termen van verloren $$. Als u weet hoeveel u kunt verliezen door een bepaalde storing, is het veel gemakkelijker om te beslissen hoeveel middelen u moet investeren om deze te voorkomen.

De oplossing kan het toepassen van elk van de onderhoudsstrategieën zijn die we hierboven hebben besproken - van het gebruik van sensoren en analyses om verslechtering te volgen tot het daadwerkelijk laten gebeuren van de storing en klaar zijn om het te repareren.

Houd er rekening mee dat RCM een complex proces is dat zich voedt met onderhoudsgegevens. Als u puur reactief bent, geen CMMS hebt en uw onderhoudslogboeken een puinhoop zijn, is uw organisatie waarschijnlijk niet klaar om RCM uit te voeren. Begin met preventief onderhoud en ga zo verder.

Op risico gebaseerd onderhoud (RbM) uitvoeren

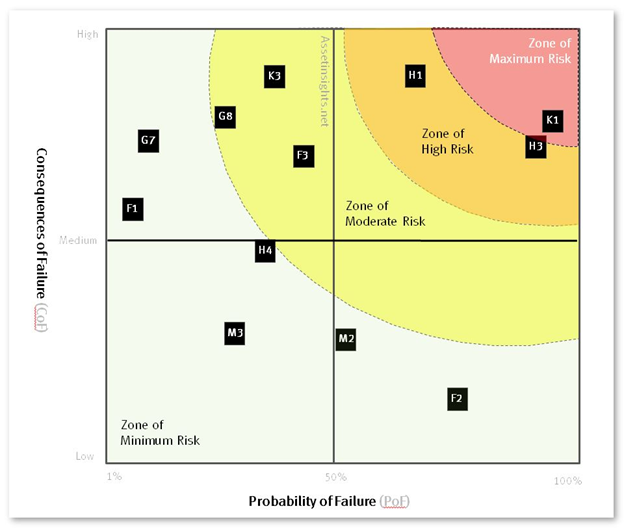

Risicogebaseerd onderhoud is een onderhoudsproces dat u helpt bij het bepalen van het meest economische gebruik van uw onderhoudsresources. Het helpt middelen om te leiden van niet-kritieke naar kritieke activa. Dit is vooral handig als u met een beperkt budget werkt, iets waar de meeste onderhouds- en facility managers zich mee kunnen identificeren.

De kriticiteit van een actief wordt bepaald met behulp van een risicomatrix (ook wel kriticiteitsmatrix genoemd). Aan elk activum wordt een Probability of Failure (PoF) en Consequence of Failure (CoF)-factor toegewezen. U kunt deze gebruiken om elk activum in kaart te brengen op de kriticiteitsmatrix. Je zou zoiets als dit moeten krijgen:

Een weergave van een kritieke matrix

Net als RCM vertrouwt RbM ook op relevante onderhoudsgegevens om ervoor te zorgen dat aan elk activum de juiste PoF- en CoF-factoren worden toegewezen.

Uiteraard moeten de meest kritische activa de meeste aandacht krijgen. Als zodanig is het gemakkelijker om de investering in conditiebewaking en voorspellende technologie te rechtvaardigen om uw activa met de hoogste prioriteit in de gaten te houden.

Hoewel dat in sommige gevallen overbodig kan zijn, kunt u technisch gezien RbM gebruiken om uw kritieke bedrijfsmiddelen te identificeren en deze vervolgens door het RCM-proces te halen om preventiemethoden te selecteren en het onderhoudsschema op te stellen.

Bekijk voor meer informatie onze handleiding over het gebruik van op risico gebaseerd onderhoud.

Rekening houdend met beschikbare interne middelen

Kiezen tussen verschillende preventiemethoden en onderhoudsstrategieën moet worden gemaakt met de beschikbare interne middelen in gedachten. Onderhoudsafdelingen hebben te maken met allerlei beperkingen zoals:

- beperkt budget

- zwakke steun van het topmanagement

- gebrek aan mankracht

- geen toegang tot vereiste conditiebewakingsapparatuur en andere onderhoudstools

- geen toegang tot vereiste technologie (CMMS, voorspellende/prescriptieve analyse)

- oude activa die moeilijk en duur zijn om achteraf uit te rusten met specifieke sensoren

- gebrek aan kennis binnen de organisatie om nieuwe technologieën te gebruiken (of zelfs complexe betrouwbaarheidstechnieken zoals FMECA, RCA en RCM uit te voeren)

- slechte organisatiecultuur die vastzit in een reactieve mentaliteit

De meeste (zo niet alle) van deze uitdagingen komen voort uit krappe onderhoudsbudgetten. Het topmanagement zal niet plotseling van gedachten veranderen. Onderhoudsmanagers moeten werken met wat ze hebben.

Als goedkope optie is preventief onderhoud nog steeds de beste strategie om af te stappen van reactief onderhoud. Het is vrij eenvoudig in te stellen en vereist niet veel training. Het belangrijkste is dat de implementatie in kleine stappen kan worden verspreid. Hierdoor kan de organisatie de transitiesnelheid afstemmen op haar mogelijkheden.

De beste onderhoudsstrategie is NIET degene die op papier het beste is. Het is degene die u met succes kunt implementeren en uitvoeren.

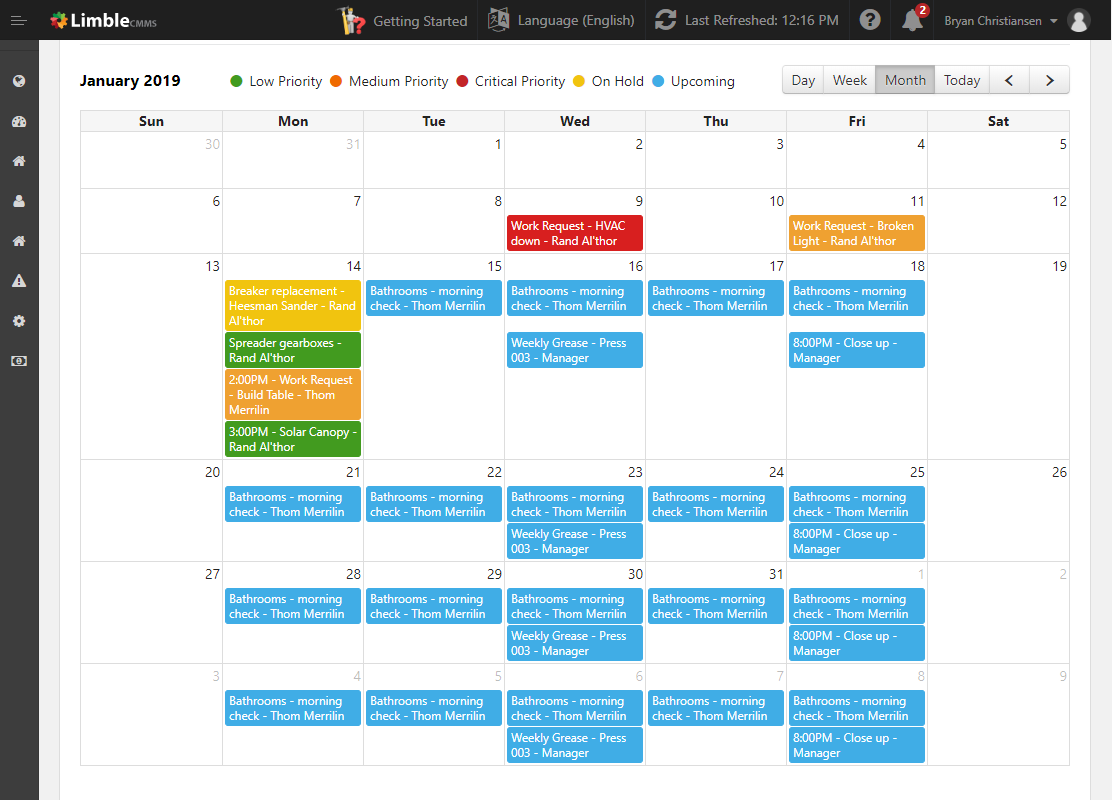

Gebruik Limble CMMS om één onderhoudskalender te maken voor alle activa

Ongeacht de strategie heeft iedereen een schone onderhoudskalender nodig om onderhoudswerkzaamheden te plannen en te plannen. Er zijn te veel bewegende delen om alles handmatig te doen.

Een voorbeeld van een onderhoudskalender in een Limble CMMS

Wanneer de activa die u wilt volgen in de database zijn ingevoerd, kunt u CMMS-software gebruiken om snel alle preventieve taken in te stellen. U kunt ook inkomende werkverzoeken beheren, taakprioriteiten wijzigen, specifieke taken opnieuw plannen en opnieuw toewijzen, en precies bijhouden hoeveel onderhoudsresources u aan elk activum uitgeeft.

Met al die gegevens direct beschikbaar, kunt u de initiële onderhoudsschema's verbeteren. U kunt zelfs overwegen om de onderhoudsbenadering te wijzigen voor specifieke activa en storingsmodi.

Als u de software al heeft geïmplementeerd, zijn de basisstappen om de onderhoudskalender te maken:

- Zorg ervoor dat alle activa die u wilt volgen, zijn ingevoerd in de CMMS-database.

- Controleer nogmaals of de basisinformatie over activa correct en up-to-date is (zoals installatiedatum, locatie en bijgevoegde handleidingen).

- Maak het preventieve schema voor elk activum op basis van de onderhoudsgeschiedenis, geïdentificeerde faalwijzen die u wilt voorkomen en andere gegevens die u heeft kunnen verzamelen.

- Als u CBM of predictive analytics gebruikt, moet u de binnenkomende gegevens integreren met uw CMMS-software (oudere CMMS-oplossingen ondersteunen dat meestal niet). Daarna zul je een beetje moeten spelen om waarschuwingen en het automatisch activeren van werkorders in te stellen.

- Bekijk af en toe beschikbare onderhoudsgegevens om te zien of uw onderhoudsschema's kunnen worden verbeterd en of iedereen de beschreven procedures volgt.

Als dat allemaal is gebeurd, kunt u de onderhoudskalender openen voor een overzicht van het onderhoudsschema. U kunt taken gewoon slepen en neerzetten om snel vervaldatums te wijzigen en werk opnieuw te plannen. Technici die aan de betrokken taken zijn toegewezen, ontvangen onmiddellijk een e-mail en pushmelding om hen op de hoogte te stellen van de wijziging in prioriteit. Evenzo worden ze op de hoogte gebracht van elk nieuw werk dat net aan hen is toegewezen.

Als een deel van het werk in uw faciliteit is uitbesteed aan leveranciers en OEM's, kunt u hen beperkte toegang geven tot Limble CMMS en ze PM's en werkverzoeken door de software heen sturen. Dit betekent dat u alles in één onderhoudskalender kunt bijhouden en de onderhoudskosten van elke leverancier kunt bijhouden.

U kunt controleren Limble's prijsplannen en start hier een proefversie .

Doe het beste met wat je hebt

Laat de angst om te falen niet de reden zijn waarom je niet verder kunt. Een groot voordeel van al deze onderhoudsstrategieën is dat ze in fasen kunnen worden uitgerold. En het is veel gemakkelijker om de uitgaven onder controle te houden als u het tempo van de implementatie kunt bepalen.

Productie van wereldklasse heeft een onderhoudsteam van wereldklasse nodig dat is uitgerust met de juiste tools en technologie. Dit gebeurt niet van de ene op de andere dag. Toch kunnen de meeste organisaties die zich committeren aan een proactieve onderhoudscultuur en de natuurlijke evolutie van onderhoudsstrategieën volgen, daar uiteindelijk wel komen.

1 Reacties

-

luchtvaartinfra 21 september 2021, 09:14

Bedankt voor het delen van deze blog. Bij het uitvoeren van onderhoudswerkzaamheden zijn er een paar dingen waar u rekening mee moet houden. Zorg er altijd voor dat u de goedgekeurde handleidingen, gereedschappen en onderdelen bij de hand hebt en oefen grondige documentatie.

Reply

Onderhoud en reparatie van apparatuur

- Een defecte onderhoudsstrategie repareren:PM-optimalisatie en FMEA

- Moet reactief onderhoud deel uitmaken van uw onderhoudsstrategie?

- Infrarood onderdeel van effectieve PM-strategie bij Weyerhaeuser

- Ivara neemt Smith aan als leider in betrouwbaarheidsstrategie

- Onderhoud en betrouwbaarheid beste prestaties

- R&M bij UPM-Kymmene:een leerzame reis

- AFE biedt Wireman-webinars over onderhoudsstrategie

- Nieuwe onderhoudsstrategie levert veel voordelen op

- Beoordeling van de asset-onderhoudsstrategie moet een levend programma zijn

- TOTAL ontwikkelt onderhouds- en inspectiestrategie

- Beste praktijken voor voorspellend onderhoud | Senseye