Continue productie uitgelegd:een continu productiesysteem opzetten en onderhouden

Fabrikanten gebruiken verschillende productie-instellingen om efficiënt te zijn in massaproductie. Een continu productiesysteem vertegenwoordigt een van die instellingen en heeft duidelijke voordelen, uitdagingen en onderhoudsvereisten.

Wat is continue productie?

Continue productie, ook wel bekend als massaproductie, is een van de drie belangrijkste productiemethoden - de andere twee zijn batch- en jobproductie. Het wordt gebruikt om grote hoeveelheden producten te vervaardigen met weinig variaties en vertrouwt op sterk gestandaardiseerde processen, processequenties, gereedschappen en apparatuur.

In een continu productiesysteem stroomt het materiaal door een reeks bewerkingen zonder pauze, met een geoptimaliseerde en constante materiaalbehandeling. Uiteraard moet het personeel 24/7 draaien, in wisselende diensten. Het is de enige manier om kwaliteitsproblemen en productverspilling te beheersen.

Voorbeelden van conditieproductie in verschillende industrieën

Continue productiesystemen worden gebruikt door operaties die de voordelen van een continue productiestroom kunnen maximaliseren. Hieronder staan enkele specifieke voorbeelden.

Automobiel

Met autofabrikanten die beter bekend staan om hun procesproductie, vormen de Indonesische productiefaciliteiten van Toyota een goede case study voor continue productie. Bestaande uit drie geïntegreerde fabrieken, werken de faciliteiten als één, metaal gieten, stampen, motoren bouwen, voertuigen assembleren en verpakken - in één lang en complex voorbeeld van continue productietoepassing.

Farmaceutica

Farmaceutische bedrijven stonden bekend om batchverwerking. Velen zijn echter begonnen te evolueren naar continue productie.

Het productiesysteem produceert gecoate tabletten van onbewerkte poeders in een continue productiestroom. Het maakt verschillende continue stromen van walsverdichting of natte granulatie mogelijk om gespecialiseerde oplossingen te bieden voor de behoeften van de klant. GlaxoSmithKline opende onlangs twee nieuwe continue productiefaciliteiten in Singapore en breidde de derde uit, na een investering van $ 95 miljoen.

Mijnbouw en metalen

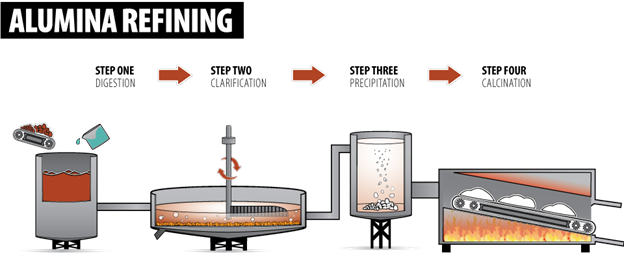

De mijnbouw- en metaalindustrie gebruiken continue productie om grondstoffen te winnen en te transformeren. Rio Tinto, een wereldleider in de productie van aluminium, ontgint het mineraal bauxiet en zet het om in aluminiumoxide, het belangrijkste bestanddeel van aluminium. Het wordt naar aluminiumsmelterijen gestuurd voor omzetting in metaal.

Aluminaraffinageproces – Bron: Aluminium.org.au

Biotechnologie

Biotechnologie gebruikt levende organismen en moleculaire biologie om verschillende producten te produceren, waaronder genomica, voedselproductie, medicijnen en biobrandstoffen. In 2019 opende Sanofi 's werelds eerste digitale faciliteiten met behulp van intensieve, continue biologische productie om therapeutische producten te produceren.

Continu proces versus batchproductie

Veel kleine tot middelgrote fabrikanten beginnen als werkwinkels en produceren een breed scala aan op maat gemaakte producten, waar een persoon of een team een product van begin tot eind vervaardigt voordat het volgende begint.

Naarmate het bedrijf groeit, moeten ze zich richten op efficiëntie. In wezen moeten ze beslissen aan welk type productieproces ze zich committeren. De beslissing is gebaseerd op factoren zoals de vraag naar producten, de staat van de grondstoffen en de beschikbare middelen.

De discussie komt vaak neer op batch- versus continue productie, dus het is de moeite waard even de tijd te nemen om de verschillen te leren kennen.

Batch fabricageproces

Batchproductie maakt gebruik van een stop/start-productieproces waarbij producten in groepen of batches worden vervaardigd. Een dergelijke productie kan zijn:

- vraaggestuurd: vanwege kleinere productieruns die nodig zijn voor een specifiek product

- door kwaliteit geleid: vanwege de noodzaak van strenge controle van productconformiteit om normen vast te stellen

De periode tussen batches staat bekend als cyclustijd en vergemakkelijkt eventuele wijzigingen in materiaalspecificatie, procesaanpassing of onderhoudsinterventies.

Batchproductie wordt minder verstoord door machinestoringen, aangezien banen tussen werkstations kunnen worden verschoven. Het beperkt ook financiële verliezen als gevolg van kwaliteitsafwijkingen door de hoeveelheid schroot te minimaliseren. Een lagere bezettingsgraad van de machine kan de winst in kwaliteit en operationele flexibiliteit echter compenseren.

Continu productieproces

De continue productie stopt niet, met grondstoffen en onderhanden werk in continue beweging. Transportbanden en pijpleidingen worden bewegende opslagfaciliteiten, waardoor de vereisten voor opslag en opslag worden verminderd.

De drijvende kracht achter continue productie is deels te wijten aan de kapitaalintensiteit van het proces dat een hoge machinebezetting vereist om de kosten over grotere productiehoeveelheden te bufferen. Toch kunnen veel van de processen zelf niet stoppen en opnieuw starten zonder aanzienlijke boetes (er is een groot risico van bezinking van zwevende stoffen of kristallisatie en verharding van materialen in leidingen en tanks).

Frequente onderbrekingen verhogen ook de cyclustijden, thermische cycli en drukcycli op apparatuur, waardoor de vermoeidheid toeneemt en de levensduur wordt verkort.

In tegenstelling tot batchproductie, zullen onderhouds- en apparatuurupgrades op continue productiefaciliteiten jaarlijks plaatsvinden - op zijn best. Sommige fabrieken draaien twee tot drie jaar zonder onderbreking, en transformatiesystemen voor hoge temperaturen, zoals hoogovens, draaien vijf tot tien jaar zonder onderbreking.

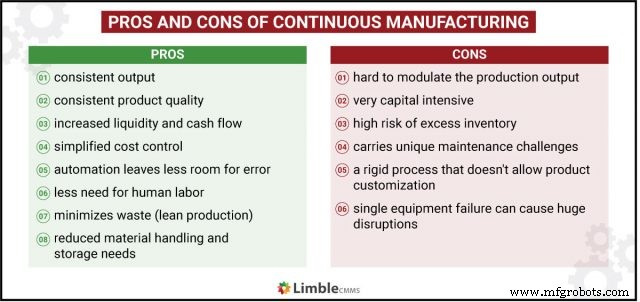

De voor- en nadelen van continue productie

We hebben al een aantal voor- en nadelen genoemd bij het uitleggen van het proces, maar laten we alle punten op één plek systematiseren.

Voordelen van continue productie:

- Strenge procescontrole en monitoring zorgen voor consistente productkwaliteit .

- Het gebruik van just-in-time levering van grondstoffen en het balanceren van productievolgorden vermindert het onderhanden werk. Dit vermindert het bedrijfsrisico en biedt financiële voordelen zoals verhoogde liquiditeit en verbeterde cashflow .

- Verminderde materiaalbehandeling en opslagruimtes lagere investeringskosten voor fabrieksbouw en investeringsvereisten voor materiaalbehandeling.

- Materiaal kostenbeheersing is vereenvoudigd .

- Gezien de kapitaalintensiteit van continue productie, maakt afschrijving van kapitaalkosten over hoge productiesnelheden een lagere kapitaalkosten per eenheid mogelijk .

Nadelen van continue productie:

- Het proces van continue stroom vereist een standaardisatie van producten, waarbij een rigiditeit wordt vastgehouden die het moeilijker maakt om producten aan te passen aan veranderende klantbehoeften.

- De onderlinge afhankelijkheid van opeenvolgende productiestromen vermindert de fouttolerantie, met een enkele apparatuurstoring stoppen of ernstige verstoringen veroorzaken naar productvolumes.

- Continue productie is vraaggevoelig. Wordt gebruikt wanneer er een hoge of continue vraag naar een product is, er is weinig mogelijkheid om productiestromen te moduleren wanneer de vraag hapert of daalt.

- Investeringen in geavanceerde, dure en vaak op maat gemaakte apparatuur maakt het productieproces zeer kapitaalintensief .

- Draagt een hoog risico op overtollige voorraad houden in het geval van een stroomafwaartse verstoring.

Als het nog niet duidelijk was, is een van de uitdagingen van continue productie de unieke onderhoudsvereisten. Als systeem met één storingspunt dat 24/7 moet werken, heeft continue productie een goed doordacht monitoring- en onderhoudsplan nodig.

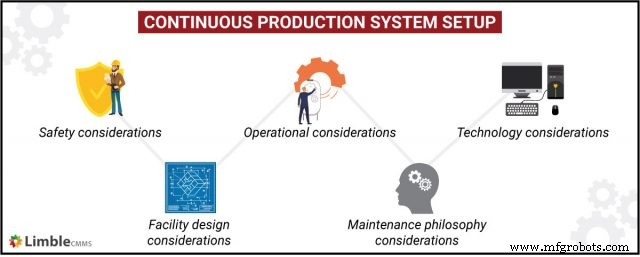

Wat zijn de onderhoudseisen van continue productie-installaties?

Installatie- en procesontwerp, onderhoudsfilosofieën, strategieën, tactieken en operationele interventies vereisen serieuze aandacht gezien de complexiteit, het belang en de 24/7 aard van continue productie.

Overwegingen bij het ontwerpen van faciliteiten

De bovengenoemde overwegingen treden vaak pas op nadat de fabriek is gebouwd en het operationele personeel is aangenomen. Om de onderhoudbaarheid van een continue productie-installatie te vergroten, moeten engineering- en onderhoudsbeoordelingen plaatsvinden tijdens de ontwerpfase van het productiemiddel/-fabriek.

Met onderhoudsinterventies die in het gunstigste geval jaarlijks worden gepland, moet de bedrijfszekerheid van de afzonderlijke apparatuur worden meegewogen in de beslissingen over de totale eigendomskosten (TCO) die tot aankoopaanbevelingen leiden.

Op dezelfde manier zou men FMECA-onderzoeken moeten uitvoeren naar processtromen om beslissingen te nemen over fabriekslay-out, beoordelingen van redundantie van apparatuur en inventaris van reserveonderdelen.

Overwegingen bij onderhoudsfilosofie

Over de onderhoudsfilosofie moet nagedacht worden. Het wordt ten zeerste aanbevolen om op betrouwbaarheid gericht onderhoud uit te voeren voordat u een of een combinatie van onderhoudsstrategieën en -technologie toepast.

Sommige fabrikanten willen misschien ook kijken naar totaal productief onderhoud en bedrijfsgericht onderhoud. Ze bevatten allebei veel interessante praktijken, waarvan sommige misschien goed aansluiten bij uw operationele behoeften.

Over het algemeen zullen strategische beslissingen over reactief, preventief, conditiegebaseerd en voorspellend onderhoud voortkomen uit de RCM, FMECA-onderzoeken en een selectie van een onderhoudsfilosofie.

In continue productiefaciliteiten zal preventief onderhoud meestal plaatsvinden in parallelle processen die systeemredundantie bieden. Op conditie gebaseerde onderhoudspraktijken zullen het grootste deel van de strategie vormen, gezien de zeldzaamheid van onderhoudsstops. Voorspellend en prescriptief onderhoud is gericht op de activa die hoge kosten met zich meebrengen als gevolg van uitvaltijd of onderhoud.

Technologische overwegingen

RCM, evenals voorspellend en prescriptief onderhoud, vereisen uitgebreide en uitgebreide gegevensverzameling, opslag en analyse.

Naast gespecialiseerde software kunnen bedrijven moderne CMMS-systemen gebruiken om de conditie- en prestatiegegevens van continue productiemiddelen te beheren. Daarvoor moeten activa achteraf worden uitgerust of worden geleverd met de juiste sensorapparatuur.

Door inzicht te geven in de onderhoudsfunctie, vermindert een CMMS de behoefte aan reactieve onderhoudsinterventies, wat onbetaalbare gevolgen kan hebben voor de kosten in een continu productiesysteem.

In combinatie met voorspellende onderhoudsanalyses kunnen CMMS-gebruikers kijken naar verslechteringstrends om te voorspellen wanneer het activum defect zal raken. Op deze manier hebben onderhoudsplanners en -managers voldoende tijd om de benodigde middelen toe te wijzen en onderhoud in te plannen – wat zeer gunstig is in de context van continue productie.

Operationele overwegingen

Geplande stilstandtijden liggen zeer ver uit elkaar en er is een hoge tijdsdruk op de duur van dergelijke stilstanden. Dit kan de beslissingen over onderhoudspersoneel ernstig bemoeilijken.

Onderhoud in eigen beheer houden of alles uitbesteden? Het zal grotendeels afhangen van de kosten en beschikbaarheid van voldoende gekwalificeerde aannemers. Dit is een zeer belangrijke beslissing omdat het rechtstreeks van invloed is op de omvang van uw voorraad reserveonderdelen, het beveiligen van toegang tot gespecialiseerde gereedschappen en de regeling van andere interne middelen.

Ten slotte vereisen veroudering van de technologie en upgrades van apparatuur ook zorgvuldige overweging om ervoor te zorgen dat ze op de juiste manier worden gepland, van middelen voorzien en gepland.

Veiligheidsoverwegingen

Hoewel veiligheid een cruciaal onderdeel is van alle onderhoudsinterventies, vereisen onderhoudsstops bij continue productiefaciliteiten extra planning. Met strikte tijdsdruk creëert de economische druk van het overschrijden van geplande sluitingsdeadlines commerciële druk.

Wat hebben veiligheidsincidenten en apparatuurstoringen met elkaar gemeen? Ze worden allebei vaak veroorzaakt door menselijke fouten. En die fouten zijn waarschijnlijker als je haast hebt.

Dat is niet alles. Een geplande onderhoudsstop van een continu productiesysteem vereist dat meerdere bedrijven dicht bij elkaar of boven en onder elkaar werken.

Testen door één onderhoudsteam moeten zorgvuldig worden gechoreografeerd met anderen in het gebied om blootstelling aan bewegende apparatuur, elektriciteit of opgeslagen energie te voorkomen. Het is van het grootste belang dat werknemers de LOTO-richtlijnen en andere veiligheidsprocedures volgen.

Continue productiefaciliteiten zoals chemische fabrieken zullen extra veiligheidsproblemen hebben die moeten worden aangepakt tijdens onderhoudsstops. Sommige chemicaliën vereisen continue circulatie, agitatie of verwarming - zelfs als ze zijn uitgeschakeld voor onderhoud. Tie-ins of cut-ins voor upgrades of vervanging stellen onderhoudsploegen bloot aan gevaar. Het plannen van dergelijke onderhoudsperioden begint doorgaans maanden of zelfs jaren van tevoren.

Een continu productiesysteem opzetten

Met de kapitaalintensiteit en complexiteit van omvangrijke continue productiefaciliteiten, zijn planning en voorbereiding van cruciaal belang. Maar zelfs een kleine tot middelgrote fabrikant die wil overstappen op continue productie van job- of batchproductie, zal serieus moeten nadenken.

Het initiëren van een project-mindset voor een dergelijke opzet is nuttig.

via GIPHY

1) De haalbaarheidsfase

Onder leiding van een persoon met diepgaande kennis van productie, moet een haalbaarheidsfase worden gepland en gefinancierd met vertegenwoordiging van alle organisaties. De belangrijkste rollen die bij de planningsfase betrokken zijn, zijn onder meer productie-, engineering- en onderhoudspersoneel, financieel personeel, kwaliteits- en veiligheidspersoneel.

2) De planningsfase

De vereiste beslissingen zullen beginnen met de fabricagefilosofie die de selectie van apparatuur aanstuurt. Sterk gestandaardiseerde producten in hoge volumes maken selectie of productie van gespecialiseerde of eenmalige apparatuur mogelijk:

- Is er een mogelijkheid om multi-role apparatuur te gebruiken om redundantie of back-up te bieden?

- Hoe waarschijnlijk is een verandering in productspecificatie of klantvereisten?

Deze beslissingen vragen vaak om een afweging tussen kapitaaluitgaven nu en potentiële operationele uitgaven in de toekomst.

Controle- en bewakingsstrategieën zijn cruciaal bij continue productie, waarbij het handhaven van de kwaliteit binnen een operationele lijn tijdige interventie van waarschuwingen of adviezen mogelijk maakt, waardoor consistente in-specificatie-output wordt gegarandeerd:

- Hoe wordt steekproeftrekking uitgevoerd?

- Zullen procesmetingen met behulp van procesanalysetechnologie (PAT) gebruikmaken van sensoren om de prestatiekenmerken van het proces zelf of de ruwe materiaalkwaliteit tijdens het proces te meten die software kan vertalen in de vereiste kenmerken?

- Zal de bemonstering online, at-line of off-line zijn?

Elke selectie zal leiden tot beslissingen over technologie en personeel, waardoor het risico van niet-conforme producten wordt verkleind.

3) De implementatiefase

Als alles in kaart is gebracht, is het 'enige' nog wat in beweging te zetten. Het opzetten van een fabriek kan een artikel op zich zijn, dus daar gaan we hier niet eens mee worstelen.

Houd tijdens de implementatiefase een sterke focus op de onderlinge verbondenheid van de apparaten en de technologie die u gebruikt. De mogelijkheid om activagegevens te produceren, op te slaan, te volgen en te analyseren, is essentieel voor het optimaliseren van het productieproces.

Uw onderhoudssoftware moet worden gekoppeld aan gegevens over de toestand en prestatie van bedrijfsmiddelen, voorspellende analyses, evenals inventaris- en planningssystemen. Op deze manier zorgt de voorbereiding vóór het uitschakelen van het onderhoud voor nivellering van de werklast, identificatie van vaardigheden, beschikbaarheid van reserveonderdelen en een correcte planning van onderhouds- en upgradetaken.

Samenvatting

Continue productie produceert grote hoeveelheden producten met weinig variaties en vertrouwt op een hoge mate van standaardisatie van processen, procedures, gereedschappen en apparatuur.

Met materiaal dat continu in beweging is door een reeks bewerkingen en een personeelsbestand dat 24/7 werkt, vereisen de hoge kosten, kwaliteitsproblemen en productverspilling als gevolg van stilstand uitgebreide ontwerp- en onderhoudsoverwegingen.

Omdat de uitvaltijd van apparatuur beperkt blijft tot incidentele onderhoudsstops, is het ontwerpen van een uitgebreide onderhoudsstrategie - ondersteund door gerichte gegevensverzameling en analyse met behulp van een modern geautomatiseerd onderhoudsbeheersysteem - de minimale componenten die nodig zijn om een duurzaam continu productiesysteem te creëren.

Onderhoudsonderbrekingen op een continue productiefaciliteit zijn altijd gebeurtenissen onder hoge druk.

We zijn het aan onszelf en ons personeel verplicht om ervoor te zorgen dat de noodzakelijke ontwerp-, plannings- en planningsprocessen die we gebruiken een professioneel, effectief en veilig evenement ondersteunen, waarbij de verwachte betrouwbaarheids- en prestatienormen worden hersteld die de totale eigendomskosten minimaliseren en de prestaties van de apparatuur maximaliseren.

Onderhoud en reparatie van apparatuur

- Productie versus productie:hoe deze processen verschillen?

- Hoe beïnvloedt het Coronavirus de productie?

- Hoe de gezondheid en veiligheid in de productie te verbeteren?

- Hoe de levensduur van machines en componenten tijdens de productie te maximaliseren?

- Hoe u uw industriële productieapparatuur onderhoudt?

- Wat is een Manufacturing Execution System (MES)?

- Hoe het aantal fouten te verminderen en het productiekwaliteitssysteem te verbeteren?

- Hoe kan continue verbetering de productieproductiviteit ten goede komen?

- Hoe u uw productie en verzending meer gestroomlijnd kunt maken?

- Hoe productieapparatuur en -gereedschappen te financieren

- Hoe de productiviteit en productiekwaliteit in industriële omgevingen te verbeteren