P-F Curve:wat het is en hoe het te gebruiken bij onderhoud

Steek uw hand op als u dit is overkomen:u bracht uw auto precies op tijd voor onderhoud en een week later veroorzaakte iets heel anders pech. In die tijd dacht je misschien dat je automonteur een hack was. Maar de meest waarschijnlijke reden is dat uw auto het slachtoffer was van de willekeurige en onvoorspelbare storing die machines vaak plaagt.

Onlangs beschouwden we betrouwbaarheidsgericht onderhoud (RCM) als een van de vier veelvoorkomende onderhoudstypen. Het wordt vaak genoemd als de meest complexe benadering van onderhoud, en terecht. RCM is gebaseerd op het idee dat falen niet altijd lineair is. Het vereist een zorgvuldige analyse van elk apparaat om alle mogelijke faalwijzen te identificeren en op basis van deze gegevens het optimale tijdstip te bepalen om onderhoud of inspecties uit te voeren.

De P-F-curve:de ruggengraat van RCM

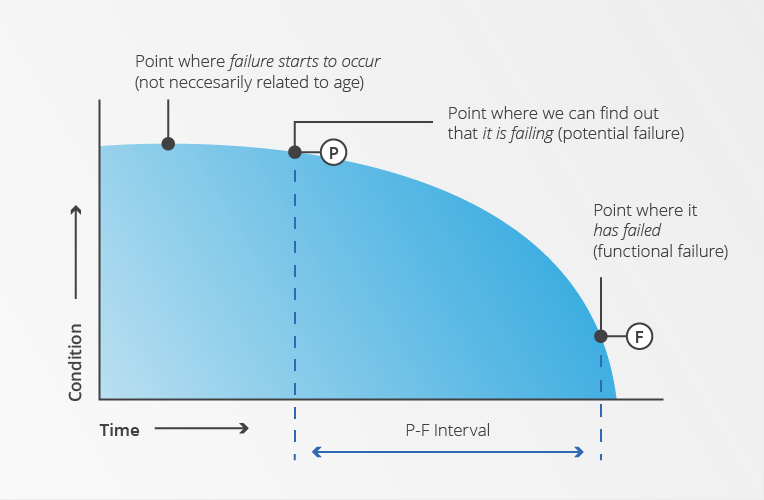

Voer de meest bruikbare tool in RCM in:de P-F-curve. Geplaatst op een X-Y-as waar X de tijd meet en Y de toestand van een activum meet, heeft de curve tot doel het gedrag van een activum weer te geven voordat het daadwerkelijk faalt. Met andere woorden, het voorspelt de toestand van een activum op basis van wat er gewoonlijk voor zorgt dat het defect raakt en wanneer.

Bron:www.maintworld.com

De betekenis van de P-F-curve

De "P" in een PF-curve verwijst naar een mogelijke storing (wanneer een apparaat zou falen op basis van historische gegevens, of het eerste punt waarop we kunnen detecteren dat er een storing zou kunnen optreden). Om een voorbeeld te gebruiken, het registreren van storingen aan een lager zou u kunnen vertellen dat het meestal faalt nadat de temperatuur boven de 60 graden is gestegen.

Omgekeerd verwijst de "F" naar het functionele falen van een asset (wanneer de asset eigenlijk mislukt). Als u doorgaat met hetzelfde voorbeeld, weet u dat er doorgaans ongeveer vier dagen zit tussen het moment waarop de temperatuur van het lager 60 graden (P) overschrijdt en het moment waarop het defect raakt (F). Daarom moet u het binnen dat interval (misschien om de twee dagen) inspecteren. Dit zorgt ervoor dat u een storing opmerkt voordat deze zich daadwerkelijk voordoet.

Storingen voorkomen met onderhoud is vaak niet zo eenvoudig als dezelfde inspectie met een vast interval uitvoeren. De P-F-curve erkent de complexiteit van deze taak en daarom werkt het zo goed. De methode gaat ervan uit dat falen een vrij willekeurige en onvoorspelbare gebeurtenis is, veroorzaakt door het hoogtepunt van vele factoren. Als u de tekenen van een storing kunt detecteren en kunt vaststellen hoeveel tijd u heeft voordat een functionele storing optreedt, kunt u zich richten op het zo lang mogelijk maken van het P-F-interval met minder frequente, maar nauwkeurigere inspecties.

De essentiële gids voor het gebruik van storingscodes voor datagestuurd onderhoud

Lees verder

Het P-F-interval

Het brood en boter van de P-F-curve is het P-F-interval. Dit is de tijd tussen het potentiële falen van een asset en het functionele voorspelde falen ervan. Uw inspectie-interval moet kleiner zijn dan het P-F-interval, zodat u een storing kunt opsporen nadat deze is gedetecteerd, maar voordat deze daadwerkelijk optreedt.

Volg alle belangrijke faalwijzen van assets met deze gratis FMEA-template

Inspecties voor het P-F-interval

Afhankelijk van het activum en de faalwijzen ervan, zijn er een aantal technieken die kunnen worden gebruikt om de toestand van een activum te meten. MaintWorld schetst ze in hun artikel getiteld "Maximizing the P-F Interval Through Condition-Based Maintenance":

- Smeermiddelmonstername en analyse

- Corrosiebewaking

- Motorstroomanalyse

- Detectie akoestische emissie (bijv. echografie)

- Trillingsmeting en analyse

- IR-thermografie

- Trends van procesparameters (bijv. stromen, snelheden, drukken, temperaturen, enz.)

- Procesbeheersing Instrumentatie (meting en trending)

- Visuele inspectie (kijken, luisteren en voelen).

Zoals u kunt zien, zijn dit allemaal taken die veel training en expertise vereisen. Dit is een van de belangrijkste redenen waarom RCM als complex wordt beschouwd.

Het wordt niet voor niets op betrouwbaarheid gericht onderhoud genoemd

Ja, op betrouwbaarheid gericht onderhoud is ingewikkeld, maar het kan veel opleveren als het goed wordt gedaan. Het opzetten van een raamwerk waar inspecties worden uitgevoerd volgens de faalwijzen van een specifiek asset, verbetert ongetwijfeld de betrouwbaarheid. Als de P-F-curve in overweging wordt genomen en correct wordt gebruikt, ligt op betrouwbaarheid gericht onderhoud absoluut binnen handbereik.

Onderhoud en reparatie van apparatuur

- Decoderen van software voor preventief onderhoud:wat het doet en hoe het te gebruiken

- 12 onderhoudssjablonen en hoe ze te gebruiken

- Autonoom onderhoud:wat het is en waarom het ertoe doet

- Wat is betrouwbaarheid en activabeheer?

- Houd het onderhoud eenvoudig:gebruik zintuigen en gevoeligheid

- 5 oorzaken van apparatuurstoringen (en wat u kunt doen om dit te voorkomen)

- CMMS-foutcodes:wat zijn ze en hoe moeten ze worden gebruikt?

- Wat is Run to Failure en is RTF altijd slecht?

- PIC18 Microcontroller:wat het is en hoe het te gebruiken?

- Wat is een referentie-aanduiding en hoe gebruiken we deze bij assemblage?

- Wat is een onderhoudsachterstand? Hoe het te overwinnen?