5 oorzaken van apparatuurstoringen (en wat u kunt doen om dit te voorkomen)

Dit bericht is oorspronkelijk geschreven als gastblog door Nicole Pontius van Camcode. Bewerkt en bijgewerkt door het Fiix-team in juni 2019.

- 5 veelvoorkomende oorzaken van apparatuurstoringen

- Oorzaak #1:Onjuiste bediening

- Oorzaak #2:het niet uitvoeren van preventief onderhoud

- Oorzaak #3:Te veel preventief onderhoud

- Oorzaak #4:het niet continu monitoren van apparatuur

- Oorzaak #5:Slechte (of nee!) betrouwbaarheidscultuur

- Waar het op neer komt

Er gebeurt een storing in de apparatuur. De impact ervan kan variëren van eenvoudig te verhelpen met minimale verliezen tot catastrofaal, afhankelijk van factoren zoals reparatiekosten, totale uitvaltijd, gezondheids- en veiligheidsimplicaties en impact op de productie en levering van services.

Er zijn verschillende veelvoorkomende redenen waarom apparatuur defect kan raken, en begrijpen waarom uw apparatuur defect kan raken, is uw eerste verdedigingslinie tegen de ernstige gevolgen van ongeplande uitvaltijd.

Gebruik deze zeven geheimen om downtime te verminderen en te winnen van mislukkingen

Beat-apparatuur defect

5 veelvoorkomende oorzaken van apparatuurstoringen

Oorzaak #1:Onjuiste werking

Er is een hele reeks mensen die zich dagelijks in en rond de apparatuur bevinden en die een aanzienlijke invloed kunnen hebben op de algehele bedrijfstoestand ervan.

Apparatuurbeheerders zijn zo'n groep. Ze krijgen doorgaans een grondige training over de juiste bedieningsprocedures, elementaire probleemoplossing en best practices voor veilig gebruik van apparatuur die relevant zijn voor de machines waarmee ze gaan werken. Er kan echter een dag komen dat een operator aan een machine werkt waarvoor hij niet voldoende is opgeleid. Soms ontstaat deze situatie als gevolg van personeelstekort of onverwachte afwezigheden. Andere keren doen zich noodsituaties voor die snel moeten worden verholpen met beschikbaar personeel dat niet noodzakelijkerwijs het expertiseniveau heeft dat uw meest ervaren operators hebben.

Een oplossing voor deze problemen is ervoor te zorgen dat u over voldoende opgeleide operators beschikt om enige flexibiliteit en een noodplan voor noodsituaties met personeelstekorten mogelijk te maken. Indien mogelijk zouden al uw operators enige training moeten hebben gehad over elk apparaat, zelfs activa waarmee ze normaal gesproken niet werken.

Het belangrijkste is dat een machinist nooit apparatuur mag gebruiken waarvoor hij niet gekwalificeerd is. Dit zal niet alleen helpen om operationele fouten te verminderen, maar in sommige sectoren is het ook absoluut noodzakelijk om te voldoen aan de regelgeving. De Occupational Safety and Health Administration (OSHA) stelt voorschriften vast voor opleidingsvereisten voor operators voor bepaalde soorten apparatuur en voor algemene arbeidsveiligheid. Het is echter aan jou om de regelgeving te kennen die van toepassing is op jouw branche en ervoor te zorgen dat je over adequate nalevingsprocedures beschikt.

Oorzaak #2:het niet uitvoeren van preventief onderhoud

De meeste apparatuur vereist regelmatig onderhoud voor optimale prestaties, maar al te vaak is preventief onderhoud de eerste taak die u moet uitvoeren als u weinig personeel heeft en overweldigd bent. Het is gemakkelijk om regelmatig onderhoud uit te stellen als de zaken prima lijken te werken, en veel bedrijven gaan ervan uit dat ervaren werknemers dreigende problemen zullen signaleren voordat de apparatuur volledig uitvalt.

Dat gezegd hebbende, veel van de subtiele tekenen van tragere prestaties of de vroege stadia van falen zijn niet gemakkelijk te detecteren en blijven vaak onopgemerkt. In andere gevallen missen bedrijven eenvoudig efficiënte planningsmethoden om ervoor te zorgen dat doorlopend onderhoud wordt uitgevoerd. Het volgen van apparatuur en machines met activatags kan helpen om onderhoudsschema's op schema te houden en apparatuur met maximale operationele efficiëntie te laten werken.

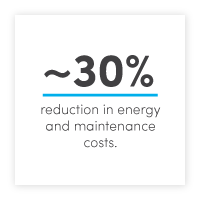

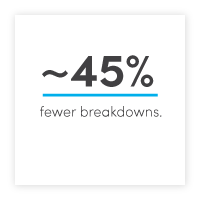

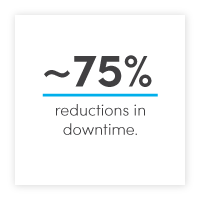

Preventief onderhoud is een doorlopende functie die nooit buiten de boot mag vallen. Door regelmatig voor uw apparatuur te zorgen, verlengt u de bruikbare levensduur van uw apparatuur, waardoor u uiteindelijk meer krijgt voor elke dollar. Bovendien kan preventief onderhoud kleine problemen identificeren met goedkope oplossingen voordat ze grote, kostbare storingen worden. Wanneer u effectieve voorraadbeheerstrategieën gebruikt om ervoor te zorgen dat u de juiste reserveonderdelen in voorraad heeft voor de meest voorkomende onderhoudstaken en storingen, is de uitvaltijd voor routineonderhoud en reparaties minimaal. Het Amerikaanse ministerie van Energie schat dat preventief onderhoud resulteert in:

- Tot 30% verlaging van energie- en onderhoudskosten

- 35% tot 45% minder storingen

- Vermindering van uitvaltijd tot 75%

Stop met het blussen van branden de hele dag met dit gratis schemasjabloon voor preventief onderhoud

Oorzaak #3:Te veel preventief onderhoud

"Dit is zeker een vergissing", denkt u. "Je vertelde me net dat het NIET doen van preventief onderhoud ervoor zorgt dat dingen kapot gaan." Het is waar - er is een beetje een Goudlokje-situatie aan de hand als het gaat om preventief onderhoud. Niet genoeg kan problematisch zijn om de hierboven geschetste redenen, maar te veel is ook een grote reden tot bezorgdheid.

We hebben hier eerder uitgebreid over geschreven, dus bekijk deze blog als je dieper in wilt gaan op het concept van storingen na onderhoud. Maar hier zijn de opmerkingen van Coles:elke keer dat u in een machine stapt om deze te onderhouden, stelt u dat apparaat bloot aan een hele reeks risico's, en na verloop van tijd kunnen die risico's groter worden en tot storingen leiden.

Niet genoeg PM's

Tekenen van vroegtijdig falen worden gemist

Onderhoudsschema's lijden onder

Verminderde efficiëntie van apparatuur

Levensduur van activa krimpt

Storingen en uitvaltijd nemen toe

Kosten schieten omhoog

Net genoeg PM's

Kosten zijn onder controle

Just-in-time levering is bereikt

Downtime wordt verkort

De efficiëntie van de technicus wordt verhoogd

Veiligheid verbetert

Productiviteit van kritieke bedrijfsmiddelen wordt geoptimaliseerd

Te veel PM's

Overbesteding neemt toe

Slijtage van activa neemt toe

De tijd van de technicus wordt verspild

Er wordt onnodige voorraad gebruikt

Er wordt onjuiste informatie verzameld

Zorg ervoor dat je niet te veel PM's doet met dit sjabloon voor onderhoudslogboeken

Zie het in termen van chirurgie - een drievoudige bypass is een levensreddende operatie. Maar u wilt niet regelmatig een openhartoperatie ondergaan, simpelweg omdat er een paar jaar zijn verstreken of uw hart een paar miljoen keer heeft geslagen. Maar zo vaak is dat precies hoe we preventief onderhoud benaderen. Het gebeurt volgens een vooraf gedefinieerd schema (meestal op tijd of gebruik gebaseerd) zonder rekening te houden met de werkelijke bedrijfstoestand van het activum.

Dat brengt ons bij...

Oorzaak #4:Het niet continu monitoren van apparatuur

Dus hoe vind je de juiste balans tussen preventief onderhoud? De remedie is hier eenvoudig in concept, maar iets complexer in uitvoering:condition-based onderhoud. Dit is onderhoud dat wordt gedaan op basis van de bedrijfstoestand van een apparaat, in plaats van alleen een schema 'instellen en vergeten'. Er wordt met veel zaken rekening gehouden, van de geschiedenis van de apparatuur van de fabrikant tot realtime gegevens zoals trillingsanalyse.

Voortdurende bewaking is afhankelijk van sensorgegevens om een basislijn vast te stellen voor hoe een goede toestand van de apparatuur eruitziet om subtiele veranderingen te detecteren, die kunnen worden gebruikt om storingen en storingen te voorspellen. Hierdoor is er meer tijd voor noodplanning en het plannen van downtime om productieonderbrekingen tot een minimum te beperken. Dit type monitoring en de gegevens die tijdens het proces worden verzameld, kunnen bedrijven helpen de oorzaken van verhoogde belasting van machines te identificeren en werklasten en schema's aan te passen om de belasting van apparatuur te verminderen, wat vroege indicatoren van dreigend falen vertoont.

Bereid u voor op elke storing van uw kritieke bedrijfsmiddelen met deze FMEA-sjabloon

De vangst hier is dat dit eigenlijk heel moeilijk is om te doen als je onderhoud beheert met pen en papier of Excel. Als dit is waar u uw onderhoudsactiviteiten naartoe wilt laten gaan, is het misschien tijd om over te stappen op een digitale onderhoudsoplossing.

Wanneer condition-based monitoring gebruiken

Oorzaak #5:Slechte (of nee!) betrouwbaarheidscultuur

Iedereen is er geweest - grote druk van de top betekent dat er geen seconde te missen is als je enige hoop hebt om je productiedoelen te halen. In deze omstandigheden kan het zo verleidelijk (en zo gemakkelijk) zijn voor een operator of onderhoudsmedewerker om te merken dat iets niet 100% werkt, er een pleister op te plakken en te zeggen:"Ik zal dit uitzoeken als de zaken rustig zijn omlaag". Het probleem is dat, realistisch gezien, dingen nooit zo rustig worden dat je tijd hebt om dat werk opnieuw te bekijken. Wat betekent dat de pleisteroplossing een semi-permanente oplossing wordt totdat deze niet meer werkt en een volwaardige mislukking wordt.

Een heel goed voorbeeld hiervan is Boeing. U bent waarschijnlijk bekend met de twee dodelijke crashes waarbij het 737 Max-vliegtuig van het bedrijf betrokken was, wat de vraag opriep of de haast van Boeing om het vliegtuig door productie te krijgen ertoe leidde dat het bedrijf veiligheidsrisico's nam die uiteindelijk tot de crashes leidden.

Maar het rustigere verhaal betreft een ander vliegtuigmodel:de 787 Dreamliner. Verschillende klokkenluiders hebben alarm geslagen over de Dreamliners, die in 2009 werden vervaardigd in een toen nieuwe fabriek in de buurt van Charleston, South Carolina. Vanaf het begin was slordige productie een probleem dat consequent onder het tapijt werd geveegd ten gunste van agressieve productieschema's.

Als je het volledige verhaal wilt, bekijk dan hier het volledige artikel in de New York Times (of de gerelateerde podcast van de Daily als je meer een audio-persoon bent). Maar om een lang verhaal kort te maken, de problemen bij Boeing zijn echt een goed voorbeeld van concurrentiedruk op het hoogste niveau van een bedrijf dat een rimpeleffect heeft helemaal door de commandostructuur, tot op de fabrieksvloer. Een slechte cultuur aan de top creëert een mentaliteit van 'het snel gedaan krijgen', wat kan leiden tot verwoestende onoplettendheid, pleisteroplossingen en fouten.

Dus wat als een slechte cultuur de oorzaak is van het falen van uw apparatuur? Wat kan je doen? We hebben het onderwerp besproken hoe je een cultuur kunt opzetten die gericht is op betrouwbaarheid, dus ga je gang en bekijk een (of alle!) van deze stukken om jezelf een stevige basis in betrouwbaarheid te geven.

Waar het op neerkomt:opgeleide operators, een solide PM-schema en een focus op betrouwbaarheidscultuur zijn uw tickets voor een storingsvrije toekomst (of in ieder geval minder storingen)

Apparatuur kan onvoorspelbaar zijn en er kan een storing optreden. Mensen maken fouten, onderdelen verouderen en soms is preventief onderhoud net iets te veel op een toch al drukke dag. Maar door te zorgen voor adequate training van operators, preventief of op conditie gebaseerd onderhoud op het juiste moment uit te voeren en te werken aan een betere algehele cultuur, heeft u een veel betere kans om uw apparatuur in topconditie te houden.

Onderhoud en reparatie van apparatuur

- Autonoom onderhoud:wat het is en waarom het ertoe doet

- Wat is betrouwbaarheid en activabeheer?

- Wat vormt onderhoud en betrouwbaarheid van wereldklasse?

- Het overlijden van de onderhoudsafdeling en wat we eraan kunnen doen

- Kunnen onderhoud en bedrijfsvoering naast elkaar bestaan?

- Wat kunt u doen om het onderhoud en de betrouwbaarheid te verbeteren?

- Belangrijkste oorzaken van machinestoringen en hoe ze te voorkomen

- Wat is een drukval en hoe voorkom je het?

- 4 onderhoudstips om de levensduur en ROI van apparatuur te verlengen

- Wat is Run to Failure en is RTF altijd slecht?

- Faciliteit en industrieel onderhoud