Problemen oplossen voor onderhoud:meer dan alleen vallen en opstaan

Een complete gids voor het oplossen van problemen voor onderhoud en tips voor het verbeteren van uw probleemoplossingsvaardigheden om uw hele bedrijf naar een hoger niveau te tillen.

Inhoudsopgave

- Wat is probleemoplossing?

- Tips voor probleemoplossing voor onderhoud

- Onderhoudssoftware gebruiken voor het oplossen van problemen

- Waar het op neer komt

Het oplossen van problemen voor onderhoud kan zowel een kunst als een wetenschap zijn. Het probleem is dat kunst mooi kan zijn, maar niet bekend staat om zijn efficiëntie. Wanneer het naar een hoger niveau wordt getild, kan het oplossen van problemen de bijnaam van vallen en opstaan verwijderen en een puur wetenschappelijke onderneming worden. Hierdoor kunnen technici sneller de juiste problemen en oplossingen vinden. Als de probleemoplossing correct wordt uitgevoerd, kan uw hele onderhoudsoperatie achterstanden, verloren productie en nalevingsproblemen veel efficiënter wegwerken.

Laten we eens kijken naar wat probleemoplossing eigenlijk is, waarom het belangrijk is voor onderhoudsprofessionals en hoe uw team de aanpak kan verfijnen.

Wat is probleemoplossing?

Systemen gaan kapot - dat is gewoon een feit. Of het nu gaat om een lopende band of een industriële boormachine, we zijn allemaal wel eens een apparaat tegengekomen dat niet reageert, defect is of abnormaal werkt zonder enige reden. Het kan ronduit frustrerend zijn.

Probleemoplossing is het proces om te identificeren wat er mis is met deze defecte systemen wanneer het probleem niet meteen duidelijk is. Het oplossen van problemen volgt meestal een systematische aanpak in vier stappen; identificeer het probleem, plan een reactie, test de oplossing en los het probleem op. Stappen één tot drie worden vaak meerdere keren herhaald voordat een oplossing wordt bereikt.

Identificeer het probleem

Plan een reactie

Test de oplossing

Herhalen totdat het probleem is opgelost

Denk er zo over na:wanneer een transportband kapot gaat, kunt u een paar verschillende methoden proberen om het te repareren. Eerst identificeer je welk deel van de transportband niet werkt. Nadat u het probleemgebied hebt geïdentificeerd, plant u een reactie en test u deze, zoals het opnieuw uitlijnen of smeren van een onderdeel. Als dit het probleem niet oplost, kunt u het onderdeel vervangen, waardoor de transportband weer werkt. Dit is probleemoplossing.

Hoe wordt het oplossen van problemen gewoonlijk gedaan bij onderhoud?

Stop ons als je dit verhaal eerder hebt gehoord. Een asset gaat kapot en niemand weet waarom. U praat met de operator, leest enkele handleidingen en controleert uw aantekeningen over het activum. U probeert een aantal dingen om de machine weer aan het werk te krijgen, maar zonder succes. Voordat u een derde of vierde mogelijke oplossing kunt proberen, wordt u weggeroepen naar een ander noodgeval, terwijl het activum nog steeds niet in gebruik is.

Dit is vaak hoe het proces verloopt bij het oplossen van problemen voor onderhoud, vooral wanneer een faciliteit vertrouwt op papieren dossiers of Excel-spreadsheets. Het proces is gebaseerd op het verzamelen van zoveel mogelijk informatie uit zoveel mogelijk bronnen om de meest waarschijnlijke oorzaak van de storing te identificeren. Je kunt nooit fout gaan wanneer je informatie verzamelt, maar het is de manier waarop die informatie wordt verzameld die het oplossen van problemen van een noodzaak tot een nachtmerrie kan maken.

Waarom is probleemoplossing belangrijk bij onderhoud?

Onverwachte apparatuurstoringen zijn de reden waarom probleemoplossing bestaat. Als activa nooit kapot gaan zonder duidelijke tekenen van dreigend falen, zou het niet nodig zijn om het probleem op te lossen. Maar we weten dat dat gewoon niet het geval is.

Het falen van activa volgt niet altijd een voorspelbaar patroon. Ja, onderhoudsteams kunnen preventief onderhoud en op conditie gebaseerd onderhoud gebruiken om de kans op ongeplande uitvaltijd te verkleinen. Helemaal elimineren kun je het echter nooit. Wat u kunt doen, is processen opzetten om storingen zoveel mogelijk te verminderen en deze zo snel mogelijk op te lossen wanneer deze zich voordoen. Dit is waar sterke technieken voor probleemoplossing van pas komen.

Omdat het oplossen van problemen altijd deel zal uitmaken van het onderhoudsschema, zal ook de mens altijd een rol spelen. Onderhoudstechnologie neemt de noodzaak van een menselijke benadering bij het oplossen van problemen niet weg; het maakt het proces gewoon veel efficiënter. Wanneer het oplossen van problemen niet wordt verfijnd, kan dit leiden tot tijdverspilling bij het opsporen van informatie, aanzienlijk productieverlies, een onveilige werkomgeving en frequentere storingen. Kortom, het kennen van enkele best practices voor het oplossen van problemen kan het verschil zijn tussen een overweldigende achterstand en een stabiel onderhoudsprogramma.

Tips voor probleemoplossing voor onderhoud

Hier volgen slechts enkele manieren waarop uw bedrijf de probleemoplossingscapaciteiten kan verbeteren om chaos te overwinnen en het onderhoud ervan over te nemen.

Kwantificeer de prestaties van activa en begrijp hoe u de resultaten kunt gebruiken

Het is waarschijnlijk vanzelfsprekend, maar hoe beter u een asset kent, hoe beter u in staat bent om een probleem te diagnosticeren. Jarenlang werken met een bepaald activum kan je helpen te herkennen wanneer het niet helemaal goed werkt. Maar uitzonderlijke probleemoplossing gaat niet alleen over het kennen van de normale geluiden, snelheden of geuren van een bepaalde machine. In plaats daarvan gaat het erom te weten hoe u de prestaties van activa op een dieper niveau kunt analyseren, en dat is waar geavanceerde rapportagefactoren van belang zijn.

Bekijk praktische tips voor het bijhouden en gebruiken van itemgegevens

Lees meer

Wanneer operators en technici uitsluitend vertrouwen op hun eigen ervaringen uit het verleden met een apparaat, blijven er enorme hiaten in de kennis achter die het probleemoplossingsproces schaden. Het laat bijvoorbeeld te veel ruimte voor recentheidsbias om de besluitvorming te beïnvloeden, wat betekent dat technici het meest waarschijnlijk het laatste proberen dat een bepaald probleem heeft opgelost zonder andere opties te overwegen of verder in de oorzaak te duiken. Als het oplossen van problemen afhankelijk is van de eigen kennis van een paar technici, betekent dit ook dat reparaties moeten wachten tot dat specifieke personeel beschikbaar is.

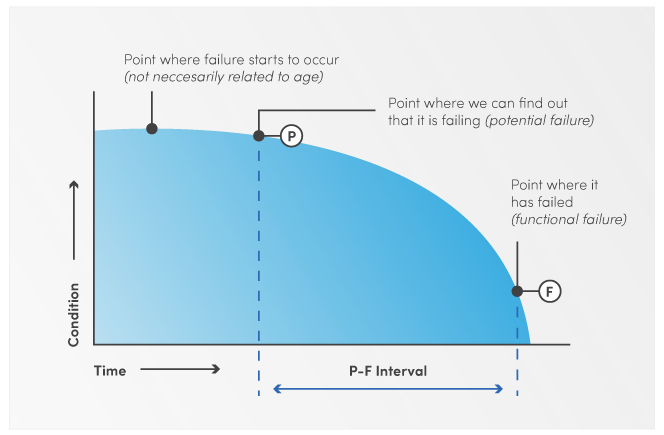

Onderhoudspersoneel moet over de knowhow beschikken om een diepgaande analyse van de prestaties van een asset uit te voeren. Technici moeten bijvoorbeeld begrijpen hoe ze rapporten moeten opstellen en KPI's voor kritieke apparatuur moeten begrijpen, zoals de gemiddelde tijd tussen storingen en de algehele effectiviteit van de apparatuur. Als gebruik wordt gemaakt van op conditie gebaseerd onderhoud, moet het onderhoudsteam ook weten wat de P-F-curve is voor elk activum en wat de verschillende sensormetingen betekenen. Wanneer technici een beter begrip hebben van een asset, is het voor hen gemakkelijker om vast te stellen waar een probleem zich heeft voorgedaan en hoe dit op te lossen, zowel op korte als op lange termijn.

Maak diepgaande activageschiedenissen

Informatie is de brandstof voor uitzonderlijke probleemoplossing voor onderhoud. Weten hoe een bepaald activum heeft gewerkt en gefaald voor honderden anderen, is een goede plek om een reparatie te starten. Daarom zijn handleidingen een handig hulpmiddel bij het oplossen van problemen. Elk activum, elke faciliteit en elke operatie is echter anders, wat betekent dat het falen van activa niet altijd het script volgt. Gedetailleerde opmerkingen over de geschiedenis van een asset kunnen een doodlopende weg openen en u veel sneller naar een oplossing leiden.

Een gedetailleerde activageschiedenis kan u op verschillende manieren een voorsprong geven bij het oplossen van problemen. Het biedt een eenvoudige methode om symptomen van het huidige probleem te vergelijken met elementen van problemen uit het verleden. Een technicus kan bijvoorbeeld zien of een bepaald type materiaal door een machine werd verwerkt of dat er vroege waarschuwingssignalen waren voor een eerdere storing. Hoe meer een huidige situatie overeenkomt met een scenario uit het verleden, hoe groter de kans dat dezelfde oplossing nodig is. Op deze manier kunnen oplossingen worden geprioriteerd, wat leidt tot minder missers, minder uitvaltijd, minder onnodige reserveonderdelen en meer.

Als de probleemoplossing correct wordt uitgevoerd, kan uw hele onderhoudsoperatie achterstanden, verloren productie en nalevingsproblemen veel efficiënter wegwerken.

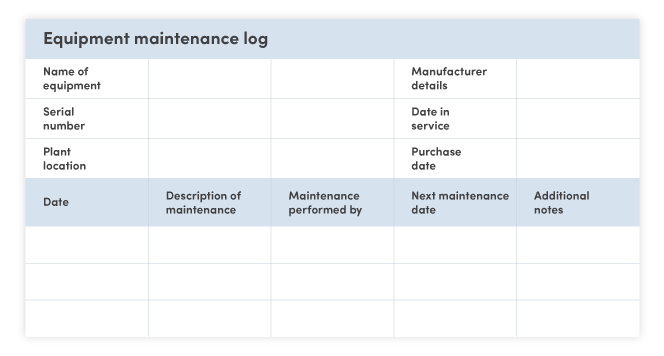

Bij het maken van gedetailleerde activageschiedenissen om te helpen bij het oplossen van problemen (evenals bij preventief onderhoud), is het belangrijk om zoveel mogelijk informatie op te nemen. Zorg ervoor dat u de tijd en datums noteert van alle opmerkelijke acties die zijn ondernomen op een activum of apparaat. Dit kunnen storingen, PM's, inspecties, vervanging van onderdelen, productieschema's en abnormaal gedrag zijn, zoals rook of ongebruikelijke geluiden. Documenteer vervolgens de stappen die zijn genomen tijdens onderhoud, inclusief PM's of reparaties. Markeer ten slotte de succesvolle oplossing en wat nodig was om dit te bereiken, zoals benodigde onderdelen, arbeid en veiligheidsuitrusting. Zorg ervoor dat u ook relevante statistieken en rapporten aan de activageschiedenis toevoegt.

Een manier om al deze informatie op één plek vast te leggen, is door een goed opgebouwd onderhoudslogboek voor apparatuur te maken, zoals deze:

Download hier uw eigen sjabloon voor het onderhoudslogboek voor apparatuur

Gebruik hoofdoorzaakanalyse en foutcodes

Effectieve probleemoplossing voor onderhoud begint met het wegnemen van ambiguïteit en kortetermijnoplossingen. Snel de oorzaak van een probleem vinden, het effectief oplossen en ervoor zorgen dat het opgelost blijft, is een winnende formule. Oorzaakanalyse en foutcodes zijn enkele hulpmiddelen die u zullen helpen dit doel te bereiken.

Oorzaakanalyse is een techniek waarmee u de oorzaak van een storing kunt achterhalen. De methode bestaat uit het vragen "waarom" totdat je bij de kern van het probleem bent. Bijvoorbeeld:

- Waarom faalde de apparatuur?:Omdat een lager versleten was

- Waarom is het lager versleten?:Omdat een koppeling niet goed is uitgelijnd

- Waarom was de koppeling niet goed uitgelijnd?:Omdat er recentelijk geen onderhoud aan is gepleegd.

- Waarom is de koppeling niet onderhouden?:Omdat er geen onderhoud was gepland.

- Waarom was er geen onderhoud gepland?:Omdat we niet zeker wisten hoe vaak het moest worden gepland.

Maak uw volgende analyse van de hoofdoorzaak nauwkeurig met deze RCA-sjabloon

Dit proces heeft twee voordelen bij het oplossen van problemen voor onderhoud. Ten eerste kunt u hiermee de directe oorzaak van een storing identificeren en deze snel verhelpen. Ten tweede leidt het je naar de kern van het probleem en een langetermijnoplossing. In het bovenstaande voorbeeld is het duidelijk dat er een beter preventief onderhoudsprogramma nodig is om het activabeheer te verbeteren en ongeplande uitvaltijd te verminderen.

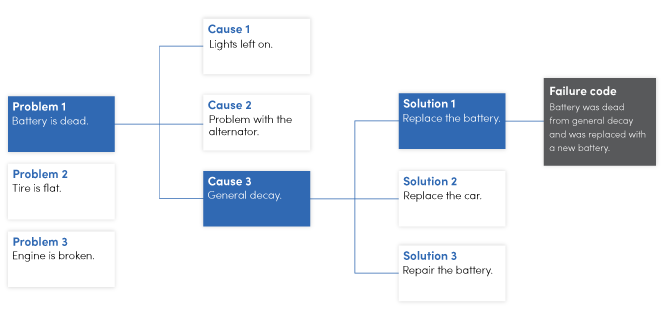

Storingscodes bieden een consistente methode om te beschrijven waarom een activum is mislukt. Foutcodes zijn gebaseerd op drie acties:een lijst van alle mogelijke problemen, alle mogelijke oorzaken en alle mogelijke oplossingen. Dit proces registreert belangrijke aspecten van een storing volgens vooraf gedefinieerde categorieën, zoals verkeerde uitlijning of corrosie.

Foutcodes zijn handig bij het oplossen van problemen voor onderhoud, omdat technici veelvoorkomende foutcodes onmiddellijk kunnen zien, de beste oplossing kunnen bepalen en deze snel kunnen implementeren. Foutcodes kunnen ook worden gebruikt om een veelvoorkomend probleem bij een groep bedrijfsmiddelen te ontdekken en een langetermijnoplossing te bepalen.

Maak geweldige foutcodes met deze gratis FMEA-sjabloon

Gedetailleerde takenlijsten maken

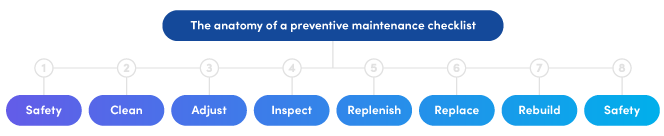

Uitzonderlijke probleemoplossing vereist een gedegen planning en vooruitziendheid. Duidelijke processen bieden een blauwdruk voor technici, zodat ze snel problemen kunnen identificeren en effectievere oplossingen kunnen implementeren. Het maken van gedetailleerde takenlijsten is een manier om uw planning te versterken en hoofdpijn op de weg te voorkomen.

Een takenlijst schetst een reeks taken die moeten worden voltooid om een grotere taak te voltooien. Ze zorgen ervoor dat cruciale stappen niet worden gemist bij het uitvoeren van inspecties, audits of PM's. De grotere taak kan bijvoorbeeld het uitvoeren van een routine-inspectie zijn van de defibrillators van uw instelling. Deze taak is onderverdeeld in een lijst met kleinere taken, zoals 'Controleer de batterij-installatie' en 'Inspecteer externe componenten op scheuren'.

Onderhoudstechnologie neemt de noodzaak van een menselijke benadering bij het oplossen van problemen niet weg; het maakt het proces gewoon veel efficiënter.

Gedetailleerde takenlijsten zijn uiterst belangrijk bij het oplossen van problemen voor onderhoud. Ze fungeren als een gids bij het testen van mogelijke oplossingen, zodat technici het probleem zo snel mogelijk kunnen oplossen of een diagnose kunnen diskwalificeren. Hoe explicieter de takenlijst, hoe grondiger de taak en hoe kleiner de kans dat een technicus een fout maakt. Uitgebreide takenlijsten kunnen ook waardevolle gegevens opleveren wanneer er een storing optreedt. Ze geven inzicht in het soort werk dat recentelijk aan een asset is gedaan, zodat u kunt bepalen of er acties zijn gemist en of dit de oorzaak van het probleem was.

Er zijn een paar best practices voor het maken van gedetailleerde takenlijsten. Neem eerst alle afzonderlijke acties op waaruit een taak bestaat. Bijvoorbeeld, in plaats van iemand te instrueren om 'de koelventilator te inspecteren', neemt u de stappen op die deel uitmaken van die inspectie, zoals 'Controleren op zichtbare scheuren' en 'Inspecteren op losse onderdelen'. Organiseer alle stappen in de volgorde waarin ze moeten worden gedaan. Voeg ten slotte alle aanvullende informatie toe die nuttig kan zijn bij het voltooien van de taken, inclusief benodigde benodigdheden, middelen (bijv. handleidingen) en PBM.

Maak PM-checklists van wereldklasse met deze gratis sjabloon

Maak aanvullende informatie toegankelijk

We hebben het al eerder gezegd en we zullen het nog een keer zeggen; geweldige probleemoplossing is vaak het resultaat van geweldige informatie. Als die informatie echter moeilijk toegankelijk is, verliest u elk voordeel dat het biedt. Daarom is het voor uw bedrijf van cruciaal belang om niet alleen een groot informatiecentrum te creëren, maar dit ook zeer toegankelijk te maken. Dit zal uw probleemoplossend vermogen verbeteren en uw bedrijfsmiddelen sneller weer online krijgen wanneer er ongeplande uitvaltijd optreedt.

Laten we beginnen met de elementen van een geweldige informatiehub. We hebben het gehad over het belang van rapporten, activageschiedenissen, storingscodes en takenlijsten bij het oplossen van problemen voor onderhoud. Enkele andere belangrijke bronnen zijn diagrammen, Standard Operating Procedures (SOP's), trainingsvideo's en handleidingen. Deze moeten allemaal worden opgenomen en geordend per item. Als een technicus vastloopt bij het oplossen van een probleem, kunnen deze tools een oplossing bieden die mogelijk over het hoofd is gezien bij de eerste analyse.

Nu je al je documenten hebt verzameld, is het tijd om ze gemakkelijk toegankelijk te maken voor het hele onderhoudsteam. Als resources vastzitten in een archiefkast, in een spreadsheet of in de geest van één persoon, hebben ze niet veel goeds voor de technicus. Ze kunnen verloren, misplaatst en moeilijk te vinden zijn, om nog maar te zwijgen van de inefficiëntie die gepaard gaat met het moeten lopen van een bedrijfsmiddel naar kantoor om alleen maar een handleiding te pakken. Een manier om dit obstakel te omzeilen is het creëren van een digitale kennishub met onderhoudssoftware. Door al uw middelen beschikbaar te stellen via een mobiel apparaat, hebben technici toegang tot alle tools die ze nodig hebben om een probleem op te lossen. In plaats van papieren dossiers te doorzoeken om een activageschiedenis of diagram te vinden, hebben ze overal en altijd toegang tot dezelfde informatie.

Alles wat u moet weten over onderhoudsstatistieken

Lees meer

Onderhoudssoftware gebruiken voor het oplossen van problemen

Als het veel werk lijkt om alle informatie te verzamelen, ordenen, analyseren en verspreiden die nodig is om succesvol te zijn bij het oplossen van problemen, heeft u het niet mis. Zonder de juiste tools kan dit proces een zware last zijn voor overweldigde onderhoudsteams. Onderhoudssoftware is een hulpmiddel dat de belasting bij elke stap kan verlichten. Een digitaal platform, zoals een CMMS, zorgt voor het kraken van de cijfers, het ordenen van gegevens en het beschikbaar stellen ervan waar en wanneer dan ook, zodat u zich kunt concentreren op het gebruik van die informatie om goede beslissingen te nemen en effectiever problemen op te lossen.

Bij het opstellen van een gedetailleerde activageschiedenis is het bijvoorbeeld belangrijk om elke ontmoeting met een apparaat te documenteren. Dit is veel werk voor een technicus die zich van de ene taak naar de andere haast en moeilijk bij te houden achteraf. Een investering in onderhoudssoftware helpt u bij het navigeren door deze wegversperringen. Het doet dit door technici in staat te stellen een vooraf bepaalde set vragen te gebruiken om met een paar klikken in realtime aantekeningen te maken en op te halen.

Hetzelfde geldt voor foutcodes. De sleutel tot een effectief gebruik ervan is een goede organisatie en toegankelijkheid. Zonder die twee hoofdingrediënten worden foutcodes meer een belemmering dan een hulp. Een manier om dit te bereiken is het gebruik van onderhoudssoftware. Een digitaal platform kan storingscodes beter ordenen dan welke archiefkast of Excel-spreadsheet dan ook en maakt het voor technici gemakkelijk om ze snel te sorteren en de relevante te identificeren vanaf de plaats van de storing.

Waar het op neerkomt

Problemen oplossen zal altijd bestaan in onderhoud. U zult nooit 100 procent zeker 100 procent van de tijd zijn bij het diagnosticeren van de oorzaak van een storing. Wat u kunt doen, is stappen ondernemen voor een efficiënter probleemoplossingsproces om ervoor te zorgen dat apparatuur snel en effectief wordt gerepareerd. Door een goed begrip van onderhoudsstatistieken te combineren met gedetailleerde activageschiedenissen, storingscodes, takenlijsten en andere activabronnen, en al deze informatie toegankelijk te maken, kunt u uw probleemoplossing verder brengen dan vallen en opstaan naar een meer wetenschappelijke benadering.

Onderhoud en reparatie van apparatuur

- Mobiel onderhoud:meer dan alleen een branchetrend (PODCAST)

- Het is kapot, bel onderhoud:een werkaanvraagproces dat meer is dan alleen tickets

- Een rijles voor bediening en onderhoud

- Nieuw boek helpt productie en onderhoud te transformeren

- De strategie en oplossingen van het leger voor op conditie gebaseerd onderhoud

- De multi-skill inspanning voor onderhoud

- 5 regels voor samenwerking en onderhoud

- Beschikbaarheid verbeteren is veel meer dan onderhoud

- Reikwijdte voor onderhoudsplanners en anderen

- Strategieën voor betrouwbaardere componenten voor krachtoverbrenging

- 3 sleutels voor verhuur en onderhoud van industriële apparatuur