10 waanzinnig nuttige statistieken om uw onderhoudsanalyse te verbeteren

Onderhoudsanalyse is de afgelopen tien jaar veel veranderd. Nieuwe tools en technologie hebben ons vermogen om gegevens te verzamelen en te interpreteren vergroot. Het heeft ons in staat gesteld weloverwogen beslissingen te nemen die 10 jaar geleden niet mogelijk waren geweest.

Maar als ons begrip van onderhoudsanalyse is veranderd, waarom vertrouwen we dan nog steeds op dezelfde handvol statistieken die we 40 of 50 jaar geleden deden?

Metrieken zoals de algehele effectiviteit van apparatuur (OEE) en de gemiddelde reparatietijd (MTTR) domineren bijna elke lijst met go-to-industrie-metingen. Maar experts zijn het erover eens dat ze gebrekkig zijn. Deze traditionele statistieken zijn niet alleen vatbaar voor vooringenomenheid en onnauwkeurigheid, maar ze hebben ook vaak geen doel. En als gegevens geen doel hebben, kun je ze niet gebruiken om belangrijke beslissingen te nemen, zoals het inhuren van een extra technicus of het verhogen van de frequentie van een taak.

Daarom hebben we 10 handige statistieken samengesteld die u op geen enkele andere lijst zult zien, en enkele tips om ze te gebruiken om uw onderhoudsprogramma te verbeteren.

10 onderhoudsstatistieken voor een betere onderhoudsanalyse

#1 – Tijd besteed aan het ondersteunen van productie

Wat is het?:De totale tijd die het onderhoudsteam besteedt aan productiegerichte activiteiten. Meestal wekelijks, maandelijks of driemaandelijks gemeten.

Hoe kun je het gebruiken?:Iedereen moet af en toe meedoen om een grote bestelling af te ronden. Maar als eens in de zoveel tijd elke dag wordt, lijdt het onderhoud daaronder. Deze statistiek helpt u een ongezonde achterstand op te vangen voordat deze plaatsvindt en middelen opnieuw toe te wijzen om deze te voorkomen. Het helpt je ook om te pleiten voor meer personeel in je team of een hoger opleidingsbudget om het productiepersoneel te helpen bij het leren van kleine onderhoudstaken.

#2 – Vervolgwerk gemaakt na inspecties

Wat is het?:Het aantal corrigerende werkorders dat is gemaakt op basis van routine-inspecties. Gewoonlijk maandelijks, driemaandelijks of jaarlijks gemeten.

Hoe kunt u het gebruiken?:Er zijn veel verschillende manieren waarop u deze statistiek kunt gebruiken voor onderhoudsanalyses. U kunt het sorteren op machine, ploeg of locatie om inzicht te krijgen in hoe uw bedrijfsmiddelen of team presteren. Maar het handigst is per taak.

Het is een goed teken als regelmatig preventief onderhoud ook vervolgreparaties omvat. Het betekent dat uw planning nauwkeurig is en dat u grotere problemen voorkomt. Hiermee kunt u veelvoorkomende reparaties markeren en processen bouwen om ze efficiënter te maken. U kunt bijvoorbeeld onderdelensets maken voor snellere toegang.

Als het percentage mislukte inspecties laag is, kunt u de preventieve onderhoudsintervallen verlengen. Dit vermindert de hoeveelheid tijd en geld die aan taken wordt besteed zonder het risico te vergroten.

#3 – Kosten van vervolgonderhoud versus verwachte kosten van totale storing

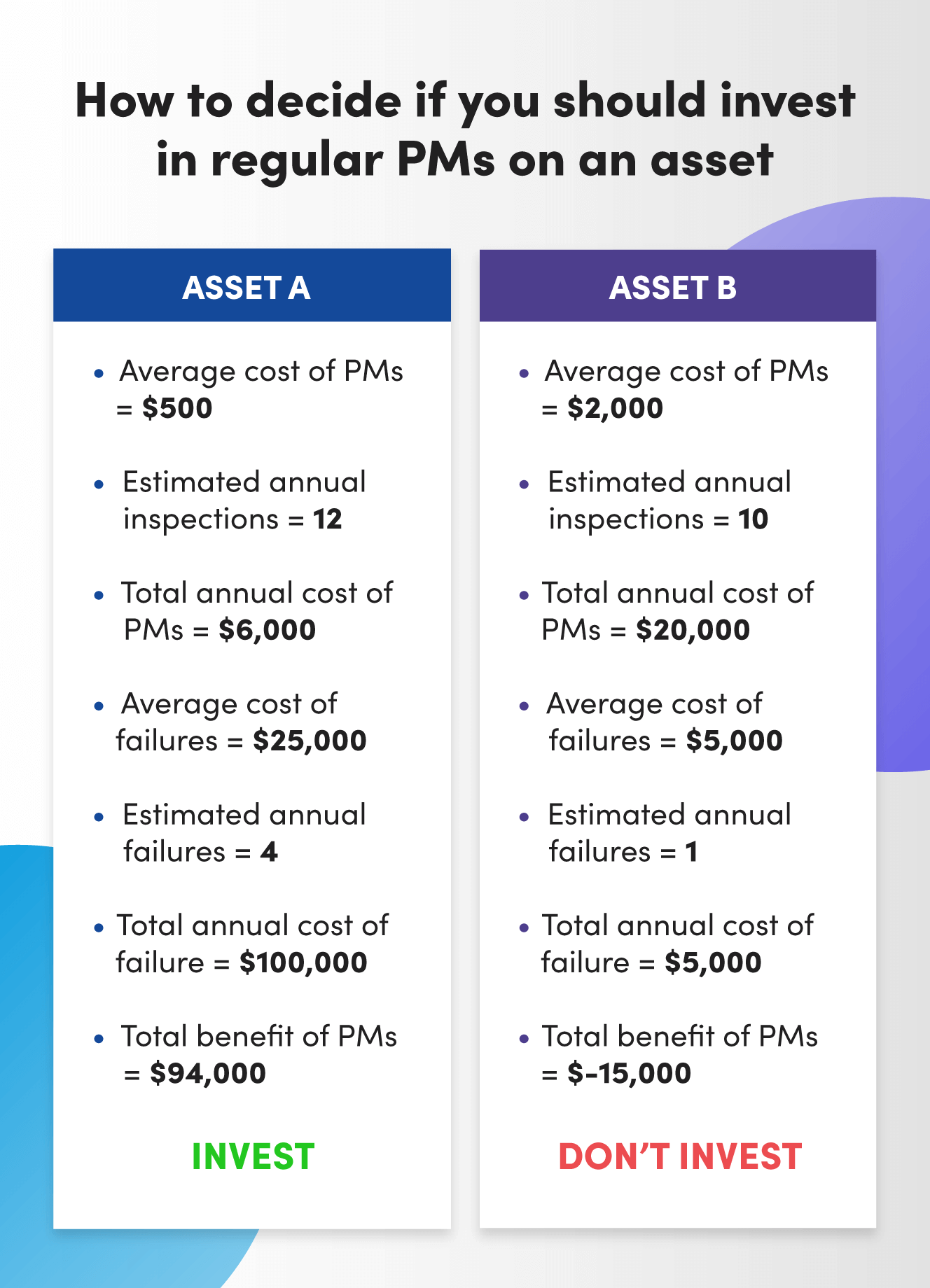

Wat is het?:Een vergelijking tussen de kosten van correctief onderhoud (d.w.z. arbeid en onderdelen) en de kosten van uitval van activa als er geen onderhoud wordt uitgevoerd (d.w.z. verloren productie, arbeid en onderdelen).

Hoe kunt u het gebruiken? Gebruik dit type onderhoudsanalyse om uw onderhoudsstrategie te plannen. Als regelmatige inspecties u bijvoorbeeld meer kosten dan falen, kunt u waarschijnlijk kiezen voor een run-to-failure-aanpak voor een activum in plaats van een preventieve.

U kunt deze statistiek ook gebruiken om taken en achterstanden te prioriteren en uit te zoeken hoe u uw budget kunt toewijzen.

#4 – Kosten per onderhoudstype

Wat is het?:De totale onderhoudskosten (d.w.z. arbeid en onderdelen) per onderhoudstype (d.w.z. preventief, noodgeval, follow-up). Gewoonlijk maandelijks, driemaandelijks en/of jaarlijks gemeten.

Hoe kun je het gebruiken?:Hogere kosten zijn meestal het gevolg van kapotte processen. Met deze weergave kunt u zien aan welke processen moet worden gewerkt, zodat u de efficiëntie kunt verhogen.

Zijn werkorders bijvoorbeeld onduidelijk en leiden ze tot hogere reparatietijden en arbeidskosten? Probeer instructies te verduidelijken.

Schakelt u externe aannemers in om noodreparaties uit te voeren? U kunt investeren in meer training voor uw team of een specialist inhuren.

#5 – Schone start-ups na onderhoud

Wat is het?:Het aantal keren dat een productielijn start zonder onderbrekingen of afval na voltooid onderhoud. Dit wordt maandelijks, driemaandelijks en jaarlijks gemeten.

Hoe kunt u het gebruiken?:Neem deze statistiek op in uw onderhoudsanalyse om een directe lijn te trekken tussen het werk van uw team en een hogere output.

Als er weinig schone start-ups zijn, geeft dit u nog een kans om problemen in uw processen te ontdekken. U kunt bijvoorbeeld merken dat de specificaties voor een productielijn verouderd zijn. Dit zal ertoe leiden dat technici componenten verkeerd herbouwen en de lijn vastloopt. Het bijwerken van de specificaties is een simpele aanpassing die kan leiden tot een hogere output.

#6 – Omvang van de achterstand

Wat is het?:Het totaal aantal uren achterstallige en geplande onderhoudstaken. Houd deze statistiek wekelijks en maandelijks bij.

Hoe kun je het gebruiken?:Deze statistiek kan een uitkomst zijn als het erom gaat je team de broodnodige opluchting te geven. Kwantificeer het verschil tussen beschikbare arbeidsuren en uw totale achterstandsuren. Het kan zijn dat de hoeveelheid achterstand veel groter is dan uw team kan doen. Gebruik dat om te pleiten voor meer budget voor extra overuren, het inhuren van een andere technicus of het binnenhalen van meer aannemers.

#7 – Top 10 activa naar uitvaltijd

Wat is het?:Dit is uw lijst met zware hitters:de apparatuur die het vaakst kapot gaat of het langst duurt om te repareren. Houd deze activa wekelijks, maandelijks en driemaandelijks bij.

Hoe kunt u het gebruiken?:Deze statistiek houdt uw grootste problemen zichtbaar. Je zou daarbij misschien een wenkbrauw optrekken, maar zeer zichtbare problemen worden het snelst opgelost. Dit soort onderhoudsanalyse kan u helpen prioriteiten te stellen bij het oplossen van problemen, snel beslissingen te nemen en de impact ervan te meten.

Als u bijvoorbeeld weet dat asset A bovenaan uw lijst met downtime staat, kunt u beginnen met het isoleren van de reden waarom. Is het omdat reparaties langer duren voor dat activum? Loopt het werk vertraging op? Gaat dat apparaat keer op keer kapot?

Het antwoord op deze vragen geeft u een idee hoe u storingen in de toekomst kunt voorkomen. U zou zich kunnen ontdoen van verouderde onderdelen die steeds kapot gaan. Of zet een extra monteur aan het werk. Of verduidelijken hoeveel smering op een lager moet worden gebruikt. Als al het andere faalt, helpt het uitvoeren van dit type onderhoudsanalyse om een kapitaalinvestering voor nieuwe apparatuur te rechtvaardigen.

#8 – Gepland onderhoudspercentage (afgelopen 90 dagen)

Wat is het?:De verhouding tussen gepland onderhoud en alle andere soorten onderhoud gedurende de afgelopen 90 dagen.

Hoe kunt u het gebruiken?:Dit is een maatstaf voor vooruitgang. De overgang van reactief naar gepland onderhoud gaat niet van de ene op de andere dag. Het tijdsbestek stelt u in staat om een duidelijk verband te leggen tussen actie en resultaat. Je kunt een grens trekken tussen wat er is gebeurd en de impact ervan op je einddoelen.

Als uw percentage bijvoorbeeld is gedaald, kunt u kijken wat er in de afgelopen 90 dagen is gebeurd om die daling te veroorzaken. Dat kan een enorme, onverwachte storing zijn. Of een verhoging van de productieondersteuning tijdens het drukke seizoen. Als je het percentage wilt verhogen, probeer dan een beter proces voor werkverzoeken te maken om problemen eerder te ontdekken. Of verkort de inspectie-intervallen van bedrijfsmiddelen met de hoogste gevallen van onverwachte uitvaltijd.

Meer informatie over het geplande onderhoudspercentage en hoe u dit kunt verbeteren

#9 – Moersleuteltijd (laatste 90 dagen)

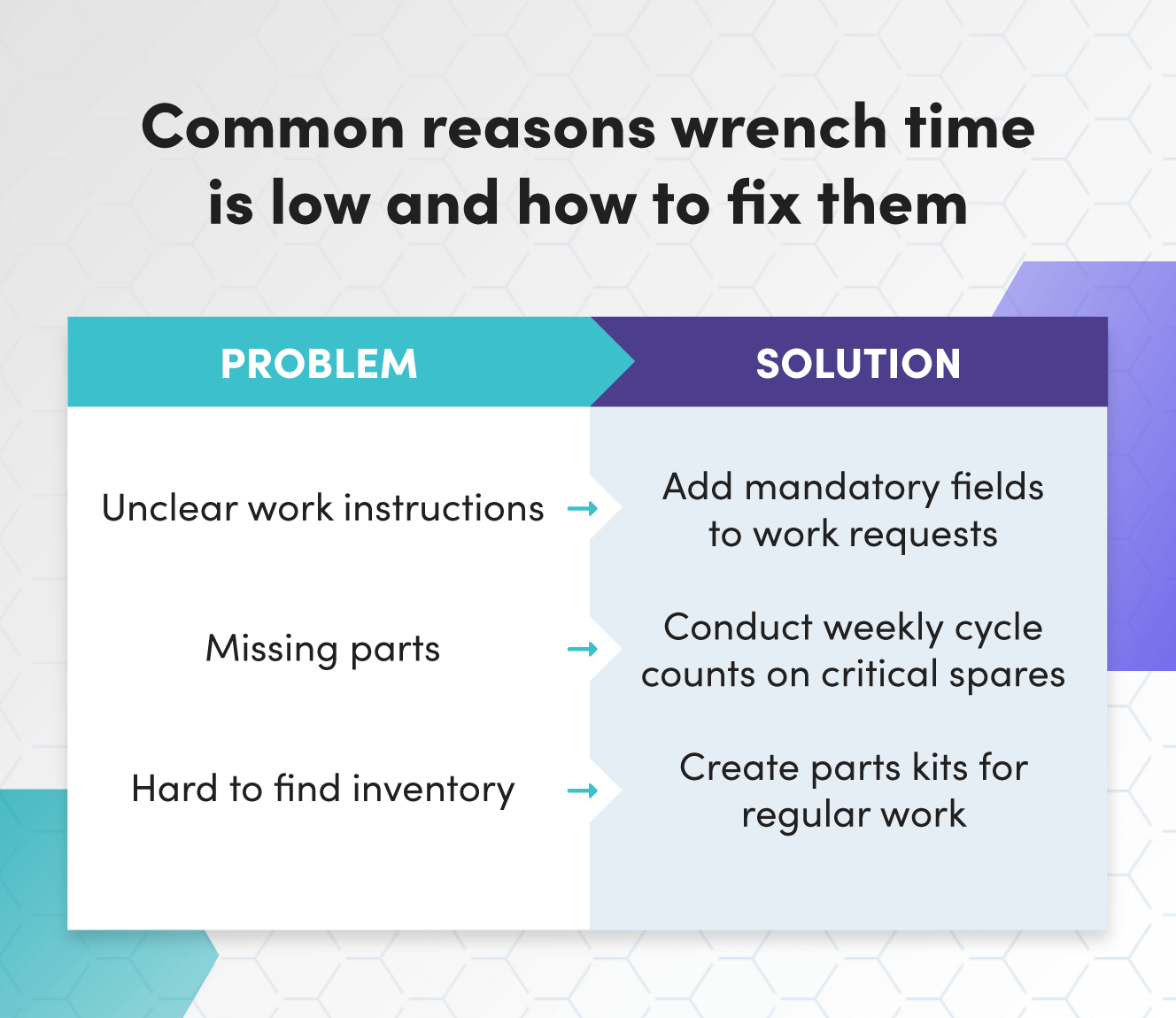

Wat is het?:De hoeveelheid tijd die technici besteden aan het werken aan een apparaat als onderdeel van de totale tijd die nodig is om een taak te voltooien. Dit wordt meestal gemeten per baan of als week-, maand- en kwartaalgemiddelde.

Hoe kunt u het gebruiken?:Moersleuteltijd is een veelgebruikt hulpmiddel voor onderhoudsanalyses, maar wordt vaak op de verkeerde manier gebruikt. Technici krijgen meestal (en onterecht) de schuld van de korte sleuteltijd. Het leidt tot tijdsinflatie als technici de cijfers door elkaar halen om problemen te voorkomen.

Lage sleuteltijd heeft meestal zijn wortels in gebroken processen, niet in het vermogen van de technicus. Dat leidt tot grotere achterstanden, meer reactief onderhoud en vermijdbare arbeidskosten.

Om moersleuteltijd te gebruiken in uw onderhoudsanalyse, begint u met de taken met de laagste scores. Bespreek deze taken stap voor stap met technici. Zoek samen waar onduidelijke of onvolledige processen voor vertraging zorgen. Je ziet knelpunten makkelijker als je de taak in kleinere stukjes opdeelt. Het resultaat is meer waarde voor de tijd en het geld van uw team.

#10 – Gezondheids- en veiligheidswerkorders voltooid

Wat is het?:Het aantal voltooide werkorders voor gezondheids- en veiligheidsdoeleinden of nalevingsdoeleinden. Dit wordt meestal maandelijks, driemaandelijks en jaarlijks bijgehouden.

Hoe kunt u het gebruiken?:Sommige statistieken zijn kwantitatief. Andere zijn kwalitatief. Deze is de laatste. En het is essentieel voor het meten van de prestaties van uw onderhoudsteam en de impact die het heeft op uw bedrijf. Een veilige werkplek houdt het aantal ongevallen laag en de productiviteit en het moreel hoog. Het doorstaan van audits en compliant blijven is cruciaal voor de veiligheid van het personeel en het vermijden van boetes.

Drie grote doelen die u kunt bereiken door deze statistieken te combineren

Alle hierboven genoemde statistieken zijn op zichzelf krachtig. Maar wanneer ze worden gecombineerd, versterken ze uw onderhoudsanalyse en helpen ze u drie gemeenschappelijke doelen te bereiken:

Krijg een groter budget en meer tijd voor onderhoud

Te combineren statistieken:

- Kosten per onderhoudstype

- Schoon opstarten na onderhoud

- Top 10 activa op uitvaltijd

Meer geld en tijd krijgen voor onderhoud betekent het winnen van degene die het budget verdeelt en degene die de productie leidt. De snelste manier om ze aan boord te krijgen, is door uw plan af te stemmen op hun doelen. De drie bovenstaande statistieken helpen je daar te komen.

Benadruk eerst de kosten-batenverhouding van preventief onderhoud. Regelmatig preventief onderhoud lijkt misschien duur. Maar slechts één exemplaar van noodonderhoud kan tot $ 250.000 kosten. Als u de kosten per onderhoudstype bijhoudt, kunt u aangeven hoeveel het bedrijf verliest met reactief onderhoud en hoeveel het u kan besparen door te investeren in preventief onderhoud.

Vervolgens is het tijd om het productieteam te beïnvloeden. Gebruik schone start-ups na onderhoud om de productie te laten zien dat u hun belang voor ogen heeft. Het benadrukt dat wat goed is voor onderhoud, vaak goed is voor productie.

Niemand zal je meer middelen geven zonder een plan. Je lijst met slechte acteurs is een blauwdruk voor hoe je het meeste uit je extra tijd en geld gaat halen. Het kwantificeert het probleem en maakt heel duidelijk waar u uw inspanningen op gaat richten.

Ontvang een sjabloon voor het pitchen van uw volgende grote (en dure) onderhoudsproject

Zorg ervoor dat uw onderhoudsteam zich inwisselt voor verandering

Te combineren statistieken:

- Gepland onderhoudspercentage (90 dagen)

- Moersleuteltijd (laatste 90 dagen)

- Vervolgwerk gemaakt na inspecties

Verandering zuigt. En dat maakt het voor uw team moeilijk om aan boord te komen met een nieuw systeem of proces. De beste manier om nee-zeggers van gedachten te doen veranderen, is door ze te laten zien hoe uw plan hun grootste pijn wegneemt. Het bijhouden van de bovenstaande statistieken is een manier om dit te doen.

Deze datapunten geven u de kans om te vergelijken hoe u te werk ging vóór een wijziging (d.w.z. veel reactief onderhoud en frustratie over giswerk) en wat u hebt bereikt sinds de implementatie van een nieuw systeem of proces. Als u de resultaten uit de eerste hand ziet, is het gemakkelijker om critici te overtuigen en uw project uit te breiden, of het nu gaat om het opzetten van een CMMS of het toestaan van machineoperators om routinematig onderhoud uit te voeren.

Bouw een preventief onderhoudsprogramma dat de meeste andere bedrijven jaloers zou maken

Te combineren statistieken:

- Kosten per onderhoudstype

- Vervolgwerk gemaakt na inspecties

- Kosten van vervolgonderhoud versus verwachte kosten van totale storing

De beste programma's voor preventief onderhoud hebben niet de meeste PM's. In plaats daarvan hebben ze de meest efficiënte PM's. Dat betekent het juiste werk doen op het juiste moment. Deze statistieken helpen u dit evenwicht te bereiken.

Door kosten te meten per onderhoudstype kunt u resources toewijzen aan preventieve taken en de efficiëntie van uw PM's meten. U kunt volgen of kostenbesparende strategieën werken en ervoor zorgen dat ze niet leiden tot reactieve kosten op de lange termijn.

Het volgen van vervolgwerkzaamheden is een manier om PM-frequenties te optimaliseren. Als een inspectie niet leidt tot corrigerende werkzaamheden, kunt u de inspectie-intervallen verlengen. Dat betekent dat u minder arbeidsuren en onderdelen hoeft te gebruiken en dat geld en die tijd elders kunt besteden. Evenzo zorgt het vergelijken van de kosten van correctief onderhoud en totale storing ervoor dat u geen geld uitgeeft aan proactieve taken die het niet waard zijn.

De beste onderhoudsanalyse is voortdurend in ontwikkeling

De beste onderhoudsstatistieken hebben een doel. Ze worden verzameld en consequent gebruikt. Ze begeleiden beslissingen en informeren u over hoe u uw onderhoudsprogramma dagelijks moet uitvoeren. Dit is de ruggengraat van een succesvolle onderhoudsanalyse.

Aan de andere kant is alle onderhoudsanalyse een werk in uitvoering. Bekijk uw statistieken regelmatig opnieuw om er zeker van te zijn dat ze nog steeds relevant zijn voor uw doelen en de manier waarop uw onderhoudsteam werkt. Sommige van de hierboven genoemde statistieken kunnen nu voor u werken, maar u zult merken dat andere over zes maanden effectiever zijn. Of misschien vijf jaar.

Ten slotte bevat de beste onderhoudsanalyse gegevens die andere afdelingen nuttig vinden. Als u de bovenstaande statistieken kunt koppelen om de uitdagingen van andere bedrijfsonderdelen op te lossen, bent u goed op weg om een onderhoudsprogramma van wereldklasse te creëren.

Onderhoud en reparatie van apparatuur

- MTTF vs. MTBF:foutstatistieken uitleggen

- Besparingen op kosten voor voorspellend onderhoud

- Hoe u het beheer van de onderhoudsvoorraad kunt verbeteren

- Moet reactief onderhoud deel uitmaken van uw onderhoudsstrategie?

- Hoe u uw PM-programma kunt optimaliseren

- Onzichtbaar afval in onderhoudsorganisaties

- Kosten en geschatte vervangingswaarde

- Maximaliseer uw smeermiddelanalyseprogramma

- 3 tips om het onderhoudsplan van uw apparatuur te verbeteren

- De voordelen van CMMS bepalen met eenvoudige kosten-batenanalyse

- Slijtage aan uw onderwagen verminderen