Root cause analysis:rooting for betrouwbaarheid

Het is herfst. De bladeren zijn of worden binnenkort van kleur en vallen dan op de grond. Het voetbalseizoen is in volle gang en ik weet zeker dat je met je favoriete prof-, universiteits- en/of middelbare schoolteam naar de overwinning gaat. Het is een goed moment om na te denken over hoe je de betrouwbaarheid van je plant ook kunt winnen, maar in dit geval bedoel ik niet juichen; Ik heb het over root cause analysis (RCA).

Betrouwbare installatie magazine deed onlangs een uitgebreid onderzoek naar de toepassing van root cause analysis in industriële installaties. Sommige resultaten waren voorspelbaar, maar andere waren zeer verrassend.

Veiligheid werd bijvoorbeeld niet geïdentificeerd als de belangrijkste motivatie om een RCA-gebeurtenis te veroorzaken. Van bijna 600 respondenten ontdekten we dat 77,5 procent een of andere oorzaakanalyse uitvoert in hun organisatie.

Toegegeven, de lezers van Reliable Plant behoren waarschijnlijk tot de hoogste echelon van betrouwbaarheidsbeoefenaars, maar de resultaten suggereren dat dit belangrijke hulpmiddel niet meer weg te denken is - en ik geloof dat we nog maar net zijn begonnen met het ontsluiten van het potentieel voor het verbeteren van de betrouwbaarheid van fabrieken.

Ik zal een volledig rapport verstrekken met gedetailleerde analyse van onze onderzoeksresultaten bij Reliable Plant's "Root Cause Analysis:Succesvolle Toepassingen voor Plant Reliability" conferentie, die zal worden gehouden van 11-13 december in Houston.

Rooten is een interessant werkwoord. In zijn intransitieve vorm is rooten 'het succes wensen van of steun verlenen aan iemand of iets'. Meer formeel is rooten "helemaal verwijderen door of alsof door de wortels eruit te trekken."

Beide zijn zeker vereist om uitmuntendheid te bereiken op het gebied van fabrieksbetrouwbaarheidsbeheer, maar de laatste definitie is de taak van RCA. Wat een prachtige uitspraak, "om helemaal te verwijderen." Het is de taak van RCA om problemen helemaal weg te nemen door ze bij de wortel aan te pakken.

Helaas, wanneer zich een betrouwbaarheidsprobleem voordoet, pakken de meeste organisaties het ofwel op symptomatisch niveau aan, proberen ze onmiddellijk een persoon of groep de schuld te geven, of, helaas, in veel gevallen, beide. Oorzaakanalyse is een systematisch proces dat u in staat stelt de onderliggende oorzaken van een probleem te begrijpen en aan te pakken.

Er zijn veel technieken en benaderingen voor analyse van de oorzaak, maar ze hebben veel overeenkomsten. Ik wil graag enkele van mijn gedachten en filosofieën delen over deze belangrijke tool voor het verbeteren van de betrouwbaarheid.

1) Het is niet het doel van RCA om iemand de schuld te geven. Ik moet dat herhalen ... RCA gaat niet over het vinden van iemand om de schuld te geven. De enige keer dat we een persoon of groep de schuld moeten geven, is wanneer die persoon of groep opzettelijk actie onderneemt om de betrouwbaarheid van de fabriek te ondermijnen.

Hoewel het toepassen van oorzaakanalyse om betrouwbaarheidsproblemen op te lossen qua concept vergelijkbaar is met het oplossen van misdaden - in het echte leven of in je favoriete tv-programma over forensisch recherchewerk - is het verschil dat er in een strafrechtelijk onderzoek een dader of daders zijn die het misdrijf opzettelijk heeft gepleegd; anders wordt het evenement als een ongeval beschouwd.

Hoewel mensen betrokken zijn bij de meeste problemen met de betrouwbaarheid van fabrieken, vertonen de mensen in zeer, zeer weinig gevallen wat advocaten mens rea of criminele bedoelingen noemen. Als zodanig is een onderzoek, of het nu een oorzaakgerichte of een zogenaamde oppervlakkige oorzaakanalyse is, gericht op het vinden van iemand die de schuld kan krijgen, gedoemd te mislukken.

2) We vinden zelden een smoking gun. Vaak gaan organisaties een root cause event aan met de bedoeling DE root cause van het probleem te vinden. In feite gaat het proces meer over het elimineren van oorzaken waarvan wij denken dat ze niet hebben bijgedragen aan het falen dan om het daadwerkelijk vinden van de oorzaak.

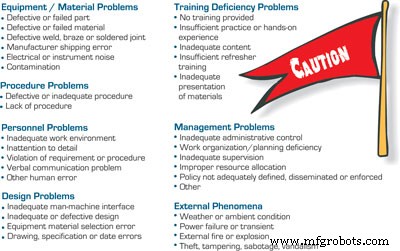

Aan het einde nemen we genoegen met wat volgens ons een beheersbare set van adresseerbare bijdragende oorzaken is (zie de onderstaande afbeelding voor de oorzaakcategorieën die zijn gedefinieerd in de DOE-NE-1004-92-standaard). Oorzaakanalyse maakt gebruik van abductief redeneren, wat ons niet de controle geeft die hoort bij deductief redeneren die wordt toegepast op experimenten die de wetenschappelijke methode gebruiken. We moeten ons best doen, wat vaak een sprong in het diepe vergt.

3) Het is absoluut noodzakelijk om RCA te verbinden met uw storingsmodi en effectenanalyse (FMEA of FMECA) log. Helaas, wanneer planten een FMEA voltooien, ondernemen ze acties en begraven ze het FMEA-logboek in een bestandsmap of computerbestand. Hou op! De FMEA is de manifestatie van uw risicobeoordeling voor een installatie, systeem of machine.

Oorzaakanalyse is een hulpmiddel voor continue verbetering dat moet worden gebruikt voor groei van de betrouwbaarheid. Als een storingsmodus een prioriteitsnummer met een hoog risico (RPN) vertoont, kunt u ervoor kiezen om een RCA-gebeurtenis te starten om de storingsmodus beter te begrijpen en mogelijke oplossingen te ontwikkelen om de ernst van de mogelijke storing en/of de waarschijnlijkheid van optreden te verminderen, of vergroot uw vermogen om de storing te detecteren en te beheersen.

Evenzo moeten de resultaten van RCA, ongeacht de reden voor het starten van het RCA-evenement, worden opgenomen in de FMEA. In sommige gevallen zal de RCA reeds geïdentificeerde faalwijzen/oorzaken verduidelijken.

In andere gevallen zal het nieuwe aan het licht brengen. In ieder geval moeten FMEA en RCA aan elkaar worden gekoppeld om van beide maximaal te kunnen profiteren. Hoewel het buiten het bestek van deze column valt, is dit onderwerp zo belangrijk dat ik het wil behandelen in een toekomstig technisch artikel in Betrouwbare installatie tijdschrift.

Figuur 1. Oorzaakcategorieën gedefinieerd in Standard DOE-NE-1004-92.

4) Vergeet slechte acteurs niet. Het is gebruikelijk om een root cause analysis-gebeurtenis te starten wanneer zich een grote storing voordoet - een gebeurtenis die gevolgen heeft voor de veiligheid, het milieu of aanzienlijke financiële gevolgen. In feite krijgen deze fouten vaak meer aandacht dan ze aankunnen (vooral van geïnteresseerd senior management), wat het onderzoeksteam vaak verstoort. Het is net zo belangrijk om RCA-evenementen te initiëren voor slechte acteurs - storingen die met een hoge frequentie optreden.

Hoewel de impact van de afzonderlijke gebeurtenissen relatief klein kan zijn, kan het cumulatieve effect behoorlijk groot zijn. Het cumulatieve effect van kleine mislukkingen van slechte actoren is vaak veel groter dan dat van een enkele gebeurtenis die significant genoeg wordt geacht om RCA te rechtvaardigen.

Het vinden van slechte actoren vereist natuurlijk dat u een rigoureus protocol en systeem invoert om storingen te melden. Dit is een tool die de meeste organisaties niet hebben (een ander onderwerp voor een toekomstig technisch artikel in Reliable Plant ).

Dus stop met juichen voor de betrouwbaarheid van de plant en ga serieus aan de slag met root cause analysis. Meer dan 80 procent van de respondenten van ons onderzoek beoordeelde RCA als een van hun betere - of hun beste - beheertools voor fabrieksbetrouwbaarheid.

Onderhoud en reparatie van apparatuur

- LCE biedt cursus betrouwbaarheid voor managers

- Hut, hut, wandeling! Ben je klaar voor wat betrouwbaarheid?

- Uitbesteding van onderhoud:een model voor operationele uitmuntendheid

- Standard Aero geprezen voor onderhoud en betrouwbaarheidsidee

- De gevaren en valkuilen van root cause analysis

- Vodcast:5 Whys-tool voor probleemoplossing voor root cause analysis

- Vodcast:analyse van de hoofdoorzaak en het voorkomen van problemen

- Voormalige Intel-ingenieur deelt lessen over analyse van hoofdoorzaken

- 5 tijdverspillers die betrouwbaarheidstechnici moeten vermijden

- Waarom uitmuntende betrouwbaarheid essentieel is voor veiligheid

- Het belang van analyse van hoofdoorzaken